Изучение технических свойств оболочек высокостирольного термоэластопласта

Автор: Седых В.А., Жучков А.В., Тарасова А.Л., Щербак Н.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Фундаментальная и прикладная химия, химическая технология

Статья в выпуске: 4 (62), 2014 года.

Бесплатный доступ

При профилактике желудочных заболеваний гибкий оптиковолоконный жгут с камерой и подсветкой после его извлечения из желудка подвергают разборке и продолжительной стерилизации. Защита гибкого оптиковолоконного жгута, одноразовой и прозрачной оболочкой сокращает продолжительность разборки и стерилизации. В качестве материала для этой оболочки рекомендован разработанный Воронежским филиалом ФГУП «НИИСК» высокостирольный блоксополимер СтироТЭП-65. Целью работы являлась отработка технологий получения пленок, защитных оболочек из ТЭП и оценка их технических показателей. В качестве эталона сравнения испытывалась экструдированная пленка СтироТЭП-65. Ориентация макромолекул полимера вдоль рукава в процессе его вытяжки обеспечила эффект анизотропии свойств пленки вдоль и поперек рукава. При изучении свойств растворов термоэластопласта установлено, что увеличение вязкости раствора обеспечивает большую толщину пленки при однократном макании в них форм. Исследовалось влияние концентрации раствора СтироТЭП-65 в толуоле и скорости вращения шпинделя вискозиметра Брукфильда РV-Е на их вязкость. С ростом концентрации раствора полимера с 19,0 до 26,8 % масс. уровень вязкости увеличивался с 104 до 330 мПа *с. В интервале увеличения скорости вращения шпинделя с 2,0 до 10,0 об/мин вязкость растворов независимо от концентрации повышалась по причине проявления тиксотропии. Дальнейшее увеличение скорости вращения шпинделя с 10 до 100 об/мин не влияло на вязкость растворов. Это характерно для идеальных жидкостей. Пленки, отлитые на горизонтальной поверхности целлофана из 10 % толуольного раствора, характеризовались меньшей прочностью, чем экструдированные, но с большим удлинением при разрыве. Получение тонкостенных оболочек осуществляли методом макания форм в растворы. Определено влияния кратности маканий форм в растворы полимеров и концентрации растворов, толщины слоя и природы подложки на упруго-прочностные показатели пленок. Максимальная прочность и наибольшее относительное удлинение при разрыве оболочек достигнуты при трехкратном макании формы в раствор СтироТЭП-65 с концентрацией 19 % масс. Увеличение кратности погружений форм в раствор приводило к снижению разброса толщины оболочек. При большем увеличении диаметра форм зафиксировано проявление эффекта анизотропии свойств в продольном и поперечном сечении оболочек по причине ориентации макромолекул полимера по поперечному периметру оболочки. Подтверждено, что увеличение толщины оболочек приводило к снижению светопропускающей способности, определяемой с помощью блескомера ФБ-2 и Моно-Спектра СФ-56. Замечено снижение светопропускания при толщинах оболочек более 0,15 мм. Показано, что с увеличением длины волны светопропускание возрастало по экспоненциальной зависимости. Увеличение толщины оболочек СтироТЭП-65 от 0,14 до 0,19 мм приводило к незначительному снижению светопропускания в видимом и инфракрасном диапазоне длины волны от 450 до 750 нм. В результате разработана методика отлива оболочек, определена их оптимальная толщина, исходя из упруго-прочностных показателей, выявлен эффект анизотропии свойств оболочек в продольном и поперечном сечении.

Термоэластопласт, растворы, пленки, прочность, светопропускание

Короткий адрес: https://sciup.org/14040308

IDR: 14040308 | УДК: 678.029

Текст научной статьи Изучение технических свойств оболочек высокостирольного термоэластопласта

Создание современных производств по получению конструкционных материалов, таких как ударопрочный полистирол, пластики и изменение приоритетных требований, предъявляемых к автомобильным шинам, привели к необходимости разработки и организации производств каучуков с новым комплексом свойств [1].

В настоящее время в промышленных процессах получения полибутадиена марки СКД-L производства ОАО «НКНХ» и марки ДССК производства ОАО «Воронежсинтезка-учук», используется каталитическая система н-бутиллитий+модификатор, которая представляет собой смешанный алкоголят щелочных (натрий, калий) и щелочноземельных металлов (кальций, магний). В качестве спиртовых производных используются высококипящие спирты тетра (оксипропил) этилендиамин (лапро-мол – 294) и тетрагидрофурфуриловый спирт (ТГФС) [2]. Показано [3-4], что их наличие позволяет получать ДССК с высоким содержанием винильных звеньев, т.е. типично анионных структур, и повышает скорость полимеризации мономеров. Магний и кальций в составе модификаторов повышают их растворимость в толуоле и в алифатических растворителях, при этом магний не влияет на микроструктуру диенов, а кальций позволяет в диеновой части ДССК повысить содержание 1,4-транс-структур.

В процессе сополимеризации указанные спиртовые фрагменты не входят в состав полимеров, являясь физическими модификаторами полимеров. Все большее значение приобретают каучуки, содержащие функциональные группы по концам полимерной цепи [4]. Это объясняется тем, что совместимость наполнителей с рас- творными бутадиен-стирольными каучуками улучшается при введении соответствующих функциональных групп, что в свою очередь приводит к значительному улучшению свойств вулканизатов на основе ДССК.

Целью работы явилось получение функционализированных диеновых полимеров на основе инициирующей системы н-бутиллитий + алкоголяты оксипропилированных ароматических вторичных аминов и выявление их влияния на состав диеновой части полимера.

Алкоголят щелочного и щелочноземельного металлов оксипропилированного толуидина получали в декане с концентрацией 2,5 моль/л, еще лучше растворяются в алифатических растворителях алкоголяты оксипро-пилированных ксилидинов.

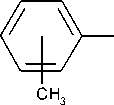

При взаимодействии модификатора, оксипропилированного толуидина с н-бутил-литием образуется каталитический комплекс, который не растворяется в углеводородном растворителе, имеющий следующую структурную формулу:

N CH CH OLi

Li CH

• 4H9Na

Комплекс в нефрасе представляет собой тонкодисперсный мицелообразный продукт белого цвета. Каталитический комплекс готовится «in situ», т.е. в полимеризационную шихту (не-фрас + бутадиен + стирол) сначала подают модификатор, который растворяется в шихте, затем н-бутиллитий. При температуре 18-20 °С образуется каталитический комплекс, который после инициирования переходит в раствор и дальше полимеризация идет в гомогенной фазе.

Реакция инициирования начинается после индукционного периода, продолжительность которого увеличивается с понижением температуры полимеризации. Наличие индукционного периода и низкая скорость инициирования и полимеризации приводит к получению полимера с большим коэффициентом полидисперсности и неполной конверсии мономеров. Причиной этого является нерастворимость инициатора в углеводородных растворителях.

Для получения гомогенных инициаторов амидов лития синтезировали растворимый комплекс амида лития с эквимолекулярным количеством электронодонора в присутствии мономеров. Помимо этого способа также возможно получение растворимых в углеводородных растворителях амидов лития или же предварительное инициирование амида лития мономером.

Изучена каталитическая активность амидов лития с добавкой электронодоноров ТГФ, диглим, оксоланил, а также смешанных аминосодержащих алкоголятов, получаемых совместно с ТГФС.

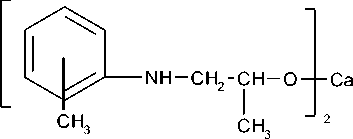

В качестве модификаторов н-бутиллития в синтезе ДССК использовали алкоголяты ок-сипропилированных о-, т-, и-, п- ксилидинов, имеющих следующие структурные формулы:

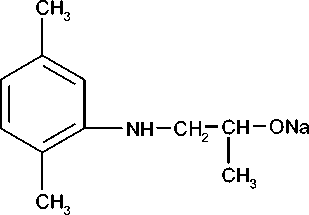

1-[(2,3-диметилфенил)амино] пропилат натрия (М-КСИ 2,3) - раствор в толуоле, с общей щелочностью 1,0 моль/л, содержание кальция -0,5 моль/л.

NH CH CH ONa

CH

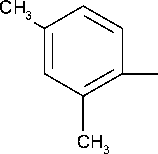

1-[(2,4-диметилфенил)амино] пропилат натрия (М-КСИ 2,4) - раствор в толуоле, с общей щелочностью 1,18 моль/л, содержание натрия -1,18 моль/л.

1 [(2,5-диметилфенил)амино] пропилат натрия (М-КСИ 2,5) - раствор в толуоле, с общей щелочностью 1,0 моль/л, содержание натрия -1,01 моль/л.

Отличие алкоголятов оксипропилиро-ванных ксилидинов от алкоголята оксипро-пилированного анилина состоит в том, что они хорошо растворяются в алифатических углеводородах.

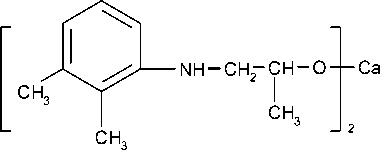

В качестве модификаторов н-бутиллития в синтезе ДССК также использовали смешан- ные алкоголяты щелочных металлов с использованием смеси спиртов лапромола, толуидина и ТГФС, имеющих следующие структурные формулы:

NH CH CH ONa

CH

1-ариламинопропилат кальция, натрия (М-Т) -раствор в толуоле, с общей щелочностью 2,0 моль/л, содержание кальция - 0,65 моль/л, содержание натрия - 1,18 моль/л, соотношение алкоголятов 65 и 35%, соответственно.

Для синтезированных каучуков проанализированы и получены данные микроструктуры диеновой части ДССК в зависимости от строения оксипропилиро-ваннного ксилидина и оксипропилированного толуидина (таблица 1).

Т а б л и ц а 1

Влияние мономеров и электронодонора на микроструктуру диеновой части ДССК

|

Модификатор |

Электронодонор (ЭД) |

Мольное соотношение |

Микроструктура |

||

|

модификатор/ н-бутиллитий |

ЭД/н-бутиллитий |

1,2-звенья |

1,4-транс-звенья |

||

|

М-КСИ 2,3 |

диглим |

0,50 |

0,45 |

24,3 |

43,8 |

|

М-КСИ 2,4 |

0,52 |

0,43 |

65,4 |

22,8 |

|

|

М-КСИ 2,5 |

0,7 |

0,3 |

55,3 |

32,5 |

|

|

0,6 |

0,3 |

81,3 |

- |

||

|

М-Т |

оксоланил |

0,65 |

2,5 |

65,3 |

12,1 |

|

0,63 |

3,6 |

67,4 |

12,0 |

||

|

0,55 |

2,0 |

63,5 |

14,9 |

||

|

0,42 |

2,0 |

69,0 |

14,1 |

||

Как и другие вторичные амины, изучаемые амиды лития малоактивны, поэтому полимеризацию мономеров проводили в присутствии электронодоноров, в качестве которых использовали гликолиевые эфиры - диглим, ТГФ, 2,2 – дитетрагидрофурфурил пропан.