Известково-диатомитовый раствор для отделки стен зданий

Автор: Логанина Валентина Ивановна

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Строительное материаловедение

Статья в выпуске: 2 т.14, 2022 года.

Бесплатный доступ

Введение. В настоящее время при выполнении отделочных и реставрационных работ все большее предпочтение отдается сухим строительным смесям (ССС). Широкие возможности для производства сухих известково-цементных смесей открывают использование диатомита, который является одновременно и наполнителем сухих смесей, и активной минеральной добавкой. Предыдущие исследования подтвердили эффективность термической обработки диатомита. После обжига при 600-800оС активность возрастает при взаимодействии с гидратом оксида кальция. Это объясняется тем, что при 600-800оС глинистые вещества обезвоживаются до метакаолинита, который характеризуется повышенной реакционной способностью. На свойства сухих смесей и составов на их основе влияет размер частиц компонентов сухой смеси. В связи с этим особое значение имеет изучение влияния дисперсности компонентов сухой смеси на формирование структуры отделочных составов. Материалы и методы. Для изучения активных центров поверхности диатомита использовали индикаторный метод определения распределения адсорбционных центров. Определение прочности на сжатие проводили на динамометре ДОСМ-3-1 на образцах размером 3х3х3 см в возрасте 28 суток воздушно-сухого твердения составов. Определение гранулометрического состава компонентов сухой смеси проводили методом седиментационного анализа. Адсорбцию оценивали по оптической плотности, измеренной на фотоэлектрокалориметре ПЭК. Для изучения адсорбции на границе раздела «жидкость-твердое» использовали исходные компоненты сухой смеси - известь и диатомит. Результаты и обсуждения. По полученным данным установлено, что уменьшение размера частиц наполнителя сухой смеси приводит к повышению прочностных характеристик известково-диатомитовых композиций. Установлено, что введение добавки С-3 в воду способствует увеличению дисперсности гашеной извести, повышению пластичности отделочной смеси и улучшению физико-механических характеристик известково-кизельгуровых композиций. Предлагается ввести в рецептуру сухой смеси алюминия добавку сульфата. Установлено увеличение прочности на сжатие отделочного состава с добавкой сульфата алюминия в 1,5-2 раза. Выводы. Установлено, что разработанная сухая смесь по технологическим и эксплуатационным свойствам не уступает прототипу. Однако производство предлагаемого ДБМ более экономично за счет использования местного сырья и отечественных добавок.

Известь, диатомит, сухие строительные смеси, структурообразование, добавки

Короткий адрес: https://sciup.org/142234147

IDR: 142234147 | УДК: 691.534

Текст научной статьи Известково-диатомитовый раствор для отделки стен зданий

Внастоящее время при выполнении отделочных и реставрационных работ все большее предпочтение отдается известковым сухим смесям (ССС) [1–3]. Эффективность применения сухих смесей во многом зависит от экономичного потребления всех ресурсов при его производстве, в частности, за счет широкого использования местного сырья [4]. Широкие возможности для производства сухих известково-цементных смесей открывают исполь- зование диатомита, являющегося одновременно наполнителем сухой смеси и активной минеральной добавкой [5, 6]. Это позволяет не только снизить стоимость ССС, но и повысить качество композиций на основе ССС.

С целью повышения эффективности использования энергии и ресурсов, а также поиска гидравлических растворов с улучшенными свойствами в работе [7] был использован диатомит. Введение диатомита снижает плотность растворов. Замена диатомита обычно повышает прочность гидравлических рас-

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ творов на сжатие и изгиб. Улучшение в основном происходило после 14 дней отверждения, когда был заметен пуццолановый эффект. Введение диатомита значительно повысило кислото- и сульфатостой-кость растворов.

В работе [8, 9] отмечается, что замена портландцемента на 30 мас.% диатомита значительно повышает устойчивость к выщелачиванию, снижает быструю хлоридопроницаемость, но увеличивает усадку при высыхании в ранние сроки. В целом микроструктурные изменения, вызванные диатомитом, повышают долговечность цементных композитов, содержащих диатомит, что, в свою очередь, демонстрирует возможность использования биокремнезема в качестве устойчивого заменителя цемента.

В работе [10–12] исследовано влияние четырех природных минеральных добавок (цеолит, диатомит, трасс и бентонит) на гидратацию и свойства цементных паст и растворов. Материалы изменяют фазовый состав, теплоту гидратации (определяемую калориметрическим методом) и механические свойства композитов. Через 28 дней количество Ca(OH)2 уменьшилось до 23% и образовалось до 35% больше C–S–H, что подтверждается измерениями ТГ.

Проведенные ранее исследования подтвердили эффективность термообработки диатомита [13, 14]. У диатомитов, трепелов и опоков, содержащих глину, после обжига при 600–800оС повышается активность при взаимодействии с известью. Это объясняется тем, что при 600–800оС глинистые вещества обезвоживаются до метакаолинита, который характеризуется повышенной реакционной способностью. Образование гидросиликатов и гидроалюминатов кальция способствует повышению прочности известковых композитов.

На свойства сухих смесей и композиций на их основе оказывает влияние размер частиц компонентов сухой смеси. В связи с этим особое значение приобретает изучение влияния дисперсности компонентов сухой смеси на формирование структуры отделочных составов.

Поскольку известково-диатомитовые системы являются полидисперсными, то на практике важно знать гранулометрический (или фракционный) состав полидисперсной системы, т.е. процентное содержание отдельных фракций, приходящихся на заданный интервал радиусов частиц.

В работе [15–17] исследования направлены на оценку влияния измельчения, на повышение пуццолановой активности низкопористого диатомита. Определено, что уменьшение размера частиц вызвало увеличение удельной площади поверхности диатомита без существенного изменения объема и размера пор. Более высокая удельная поверхность повысила растворимость кремнезема и пуццолано- вую активность диатомита, изменив его классификацию с точки зрения пуццолановой активности.

Цель работы – изучение связи структурообразо-вания известковых составов с характером энергетической неоднородности компонентов и изучение влияния рецептурных и технологических факторов на процессы структурообразования, физико-механические и технологические свойства известковых составов и отделочных покрытий.

МЕТОДЫ И МАТЕРИАЛЫ

При разработке рецептуры сухой смеси использовали диатомит Ахматовского месторождения Пензенской области и известь активностью 71–84%, полученную на Каменском предприятии (ГОСТ 9179-77). В качестве добавок использовали: сульфат алюминия (ТУ-2231-107-05742755-96), суперпластификатор С-3 (ТУ 5870-002-58042865-0 3).

Для исследования активных центров поверхности диатомита использовали индикаторный метод определения распределения центров адсорбции (РЦА). Определение предела прочности при сжатии проводили на динамометре ДОСМ-3-1 на образцах размером 3×3×3 см в возрасте 28 суток воздушно-сухого твердения составов.

Определение гранулометрического состава компонентов сухой смеси проводилось методом седиментационного анализа. Для оценки дисперсности частиц использовали торсионные весы, в качестве дисперсной среды для диатомита использовали дистиллированную воду, для гидратной извести применяли ацетон во избежание дальнейшего растворения и хорошего смачивания извести. Изучалось изменение дисперсности Са(ОН)2, полученной при различных условиях гашения. Известь СаО гасилась при водоизвестковом отношении В/И = 0,3 и В/И = 0,45. Для сравнения при гидратации извести СаО в воду затворения вводилась добавка С-3 в количестве 0,4 и 0,7% от массы СаО. С целью изучения процессов поверхностного взаимодействия между компонентами сухой смеси и Al2(SO4)3 исследовалась также адсорбция добавки на поверхности компонентов сухой смеси из водного раствора, оцененная по показателям оптической плотности, измеренной с помощью ФЭК. Для изучения адсорбции на границе «жидкость – твердое тело» были использованы исходные компоненты сухой смеси – известь и диатомит.

РЕЗУЛЬТАТЫ И ДИСКУССИЯ

Установлено, что число бренстедовских кислотных центров на поверхности термически обработанного диатомита превышает число таких же

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ центров на поверхности необожженного диатомита. Так, количество активных центров при рКа от 0 до 7 на поверхности обожженного диатомита составило 1,215•10–5 моль/г, в то время как на поверхности необожженного диатомита – 0,975•10–5 моль/г. В области основных бренстедовских центров (рКа от 7 до 13) наблюдалось некоторое снижение числа активных центров на поверхности термически обработанного диатомита [18].

Анализ данных, приведенных в табл. 1, показал, что дисперсность гидратной извести существенно зависит от условий гашения. Так, с увеличением водоизвесткового отношения в процессе гашения образуется известь Са(ОН)2 с небольшим процентным содержанием мелких фракций. Содержание частиц размером менее 12 мкм составляет 25% при В/И = 0,45, в то время как при В/И = 0,3 – 39%. Очевидно, при более высоких водоизвестковых отношениях выделяющаяся теплота экзотермических реакций гидратации СаО расходуется на нагрев воды, что приводит к снижению температуры по сравнению с более низким водоизвестковым отношением. Концентрация раствора при этом повышается, процесс кристаллизации частиц Са(ОН)2 и их укрупнения протекает в более благоприятных условиях. Введение суперпластификатора С-3 в воду гашения способствует увеличению процентного содержания частиц размером 0–4 мкм, хотя содержание частиц размером менее 12 мкм несколько ниже и составило 37%. Максимальный размер частиц составляет 17 мкм, в то время как у извести, полученной гашением в стандартных условиях (В/И = 0,3), – 20 мкм. Гашение комовой извести водой с добавкой С-3 в количестве 0,4% способствовало незначительному увеличению дисперсности гидратной извести, поэтому введение в воду гашения суперпластификатора С-3 в количестве 0,7% предпочтительнее.

Размер частиц извести оказывает существенное влияние на показатель прочности известковых композитов. Уменьшение размера частиц Са(ОН)2 способствовало увеличению прочности на сжатие известково-диатомовых композиций. В возрасте 28 суток воздушно-сухого твердения прочность при сжатии контрольных образцов (известь:диатомит 1:3 (известь, гашеная 45% воды от массы СаО) составила R=0,67 МПа; в то время как у состава на извести Са(ОН)2, гашеной 30% воды, – 0,96 МПа. Введение в воду затворения добавки С-3 в количестве 0,7% от массы СаО способствует значительному повышению прочности композиций на сжатие (R = 1,5) МПа. Это также связано и с разным содержанием тончайших фракций гидратов оксида кальция в смеси.

Анализ данных, приведенных в табл. 2, показал, что дисперсность диатомита в естественном состоянии и подвергнутого термической обработке существенно не различается [19–21]. Так, содержание крупных частиц, радиусом более 20 мкм, составляет: для диатомита фракции 0,31–0,14 – 54,9%; для диатомита, подвергнутого обжигу при температуре 700оС, – 54,51 мкм. Закономерно, что наибольшее процентное содержание таких частиц (61,13%) и наибольший максимальный радиус частиц rmax= 44 мкм наблюдались в диатомите фракции 0,63–0,31.

Важнейшим показателем эксплуатационных свойств отделочных составов является прочность при сжатии и кинетика изменения ее во времени. В связи с этим изучены прочностные характеристики известково-диатомитовых композиций, а также процесс твердения отделочного состава.

Анализ данных, приведенных в табл. 3, свидетельствует, что термообработка диатомита при невысоких температурах (200оС и 300оС) не оказывает существенного влияния на прочность при сжатии композиций. Увеличение температуры обжига до 700оС приводит к повышению прочностных характеристик до Rсж = 4,38 МПа. Однако наибольший эффект достигается при термообработке диатомита

Таблица 1

Влияние условий гашения на дисперсность частиц извести

|

Условия гашения извести |

Размер частиц, мкм |

r max, мкм |

|||

|

0–4 |

4–8 |

8–12 |

> 12 |

||

|

Содержание фракции, D |

|||||

|

В/И = 0.3 |

8 |

13 |

17 |

61 |

20 |

|

В/И = 0.3 |

7 |

7 |

11 |

75 |

21 |

|

В/И = 0.4 |

9 |

12 |

15 |

62 |

20 |

|

В/И = 0.3с добавлением С-3 в количестве 0,4% от массы СаО |

14 |

10 |

13 |

63 |

17 |

|

В/И = 0.3 с добавлением С-3 в количестве 0,7% от массы СаО |

14 |

10 |

13 |

63 |

17 |

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Таблица 2

Распределение частиц диатомита по размерам

|

Исследуемый материал |

Радиус частиц, мкм |

||||||

|

0–4 |

4–8 |

8–12 |

12–16 |

16–20 |

> 20 |

rmax, µm |

|

|

Содержание каждой фракции, % |

|||||||

|

Диатомит (фракция 0,31–0,14) |

5,6 |

20,65 |

6,25 |

5,75 |

6,85 |

54,9 |

39 |

|

Диатомит (фракция 0,63–0,31) |

2,9 |

14 |

7,95 |

6,0 |

8,02 |

61,13 |

44 |

|

Диатомит (фракция 0,31–0,14), обожженный при температуре 700оC |

3,5 |

17,83 |

7,2 |

8,65 |

8,31 |

54,51 |

40 |

Таблица 3

Прочность при сжатии композиции в зависимости от температуры термообработки диатомита

|

Температура обработки, 0С |

Прочность при сжатии в возрасте 28 сут, МПа |

|

20 |

0.9 |

|

200 |

0.94 |

|

300 |

0.98 |

|

700 |

4.38 |

|

900 |

5.1 |

Примечание. Соотношение известь:диатомит = 1:3

при температуре t = 900оС. Значение предела прочности при сжатии составило Rсж = 5,1 МПа. При температуре обжига 700оС и 900оС диатомит при- обретает ярко-оранжевый оттенок, что позволяет разнообразить цветовую гамму отделочного слоя без введения пигментов. Однако, с точки зрения энергозатрат, более целесообразна термообработка наполнителя сухой смеси при t = 700оС. Были получены экспериментальные данные предела прочности при сжатии известково-диатомитовых составов при различном соотношении компонентов сухой смеси и в присутствии добавок.

Анализ экспериментальных данных показал (табл. 4), что образцы с большим содержанием диатомита обладают более высокой прочностью при сжатии. Так, прочность при сжатии образцов с соотношением известь:диатомит 1:1 составила 0,44 МПа; с соотношением 1:2 – 0,6 МПа, а при известководиатомитовом соотношении 1:3 – 0,9 МПа. Выявлено, что увеличение дисперсности наполнителя сухой смеси приводит к возрастанию прочностных

Таблица 4

Прочность при сжатии известково-диатомитовых композиций

|

Известководиатомитовое соотношение |

Фракция диатомита |

Вид добавки |

Содержание добавки |

Прочность при сжатии в возрасте 28 суток, МПа |

|

1:1 |

0,63–0,31 |

– |

– |

0,36 |

|

1:2 |

– |

– |

0,47 |

|

|

1:3 |

– |

– |

0,68 |

|

|

1:1 |

0,31–0,14 |

– |

– |

0,44 |

|

1:2 |

– |

– |

0,6 |

|

|

1:1 |

– |

– |

0,9 |

|

|

1:3 |

0,31–0,14 |

Al2(SO4)3 |

2 |

1,1 |

|

5 |

1,9 |

|||

|

10 |

2,1 |

|||

|

1:3 |

0,31–0,14 |

C-3 |

0,5 |

0,9 |

|

1,0 |

0,9 |

|||

|

1,5 |

0,9 |

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ характеристик известково-диатомитовых композиций. Прочность при сжатии образцов, содержащих диатомит более грубого помола (фракция 0,63– 0,31), составила 0,68 МПа, а при применении диатомита фракции 0,3–0,14 – 0,9 МПа.

Выявлено, что увеличение дисперсности наполнителя сухой смеси приводит к возрастанию прочностных характеристик известково-диатомитовых композиций. Прочность при сжатии образцов, содержащих диатомит более грубого помола (фракция 0,63–0,31), составила 0,68 МПа, а при применении диатомита фракции 0,3–0,14 – 0,9 МПа.Полу-ченные экспериментальные данные показали, что известково-диатомитовые составы имели невысокую прочность. В связи с этим с целью повышения прочностных характеристик и снижения усадочных деформаций в рецептуру смеси вводили добавку сульфата алюминия Al2(SO4)3. Было установлено, что с увеличением содержания добавки сульфата алюминия возрастает прочность при сжатии. Так, прочность при сжатии составила при содержании Al2(SO4)3 в количестве 2% от массы сухих компонентов – 1,1 МПа, в количестве 5% – 1,9 МПа, в количестве 10% – 2,1 МПа. Следует отметить, что увеличение процентного содержания сульфата алюминия с 2 до 5 % повысило прочность при сжатии отделочного состава в 2,2 раза. Дальнейшее увеличение количества добавки сульфата алюминия Al2(SO4)3 в смеси до 10 % привело к незначительному возрастанию прочности при сжатии (в 1,1 раза по сравнению с известково-диатомитовым составом с содержанием Al2(SO4)3 в количестве 5%). Поэтому наиболее оптимальным является введение в рецептуру смеси добавки сульфата алюминия в количестве 5% от массы сухих компонентов. Это подтверждают данные адсорбции сульфата алюминия Al2(SO4)3 из водного раствора на поверхности диатомита (табл. 5).

Анализ экспериментальных данных свидетельствует о том, что при содержании сульфата алюминия в водном растворе до 5% добавка практически полностью адсорбируется на поверхности наполнителя. При дальнейшем увеличении концентрации добавки в водном растворе количество адсорбированного Al2(SO4)3 существенно не изменяется. Результаты исследований показали, что при содержании сульфата алюминия в водном растворе в количестве 3% от массы наполнителя на поверхности диатомита адсорбировалось 0,0287 г добавки на 1 г диатомита, при содержании 5% – 0,0492 г/г, при содержании 10% – 0,0506 г/г.

Анализ экспериментальных данных показал, что оптическая плотность водного раствора Al2(SO4)3 над поверхностью извести составила D = 0,145. Введение в воду затворения суперпластификатора С-3 при гидратации извести СаО способствовало образова-

Таблица 5

Адсорбция сульфата алюминия

Данные адсорбции, результатов термодинамических расчетов позволяют утверждать, что наиболее вероятным механизмом, активирующим процесс твердения, является образование эттрингита, сформировавшегося вследствие введения расширяющей добавки сульфата алюминия Al2(SO4)3. Кристаллы эттрингита, располагающиеся в порах и неплотностях, армируя и уплотняя структуру материала, способствовали повышению прочности композита.

Впоследствии под воздействием углекислого газа СО2, находящегося в воздухе, произошла перекристаллизация эттрингита в гидрокарбоалюминат кальция 3СаОAl2O3CaCO312Н2О. Это соединение играет значительную роль в процессах твердения композита, обеспечивая получение прочных контактов на границе вяжущее-заполнитель. Этот вывод подтверждается данными качественного рентгеноструктурного анализа. Исследования твердофазовых реакций проводились на известково-диатомитовых

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ образцах с добавкой сульфата алюминия в количестве 5% от массы сухой смеси в возрасте 1 года твердения в воздушно-сухих условиях. На рентгенограмме установлено наличие пиков, характерных для гидросиликата кальция С–S–Н(I), гидрокарбоалюмината кальция 3СаОAl2O3CaCO312Н2О, карбоната кальция CaCO3 и каолинита Al2O32SiO22H2O. Обнаружено также наличие линий β-кварца (примеси диатомита)

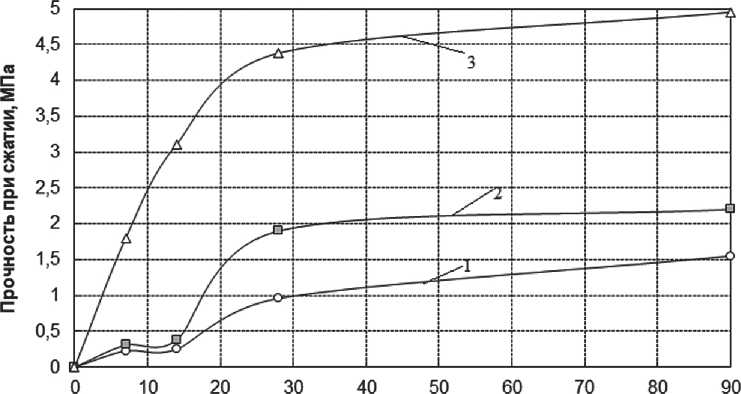

Известно, что известково-диатомитовые композиции характеризуются чрезвычайно медленным набором прочности. При оценке кинетики твердения известково-диатомитовых композиций было установлено, что введение в рецептуру смеси добавки Al2(SO4)3 способствовало повышению прочности на сжатие на ранних стадиях твердения (рис. 1). Так, в возрасте 14 дней прочность на сжатие состава с добавкой сульфата алюминия составила 0,38 МПа, тогда как прочность на сжатие контрольного состава (без добавки) составила 0,25 МПа. Через 14 дней наблюдалось интенсивное увеличение прочности на сжатие для контрольного образца 0,9 и 1,9 МПа для образцов с добавкой сульфата алюминия.

Использование обожженного диатомита позволило значительно ускорить процесс твердения в начальный период. В возрасте 7 сут. прочность на сжатие образцов с диатомитом, термообработанным при t = 700оС, составила 1,8 МПа, что значительно превышает прочность на сжатие образцов на основе необожженного диатомита не только на этой стадии твердения (R = 0,22 МПа), но и в возрасте 90 дней (R = 1,55 МПа).

Математическая модель, отражающая кинетические процессы набора прочности, описывается экспоненциальной зависимостью:

Rt = Ro (1– e–kt ), (1)

где R и Rm – значения прочности в различный период времени t;

t – время твердения;

k – коэффициент, зависящий от состава вяжущего.

После математической обработки экспериментальных данных, представленных на рис. 1, зависимость (1) приняла вид:

Rt = 1.8992(1– e –0.01965 t ) – для контрольного состав (известь:диатомит 1:3);

Rt = 2.316(1– e –0.033 t ) – для состава известь:диатомит 1:3 с добавкой Al2(SO4)3;

Rt = 9.653(1– e –0.0166 t ) – для состава известь:диа-томит 1:3, диатомит обожжен при t = 700оС.

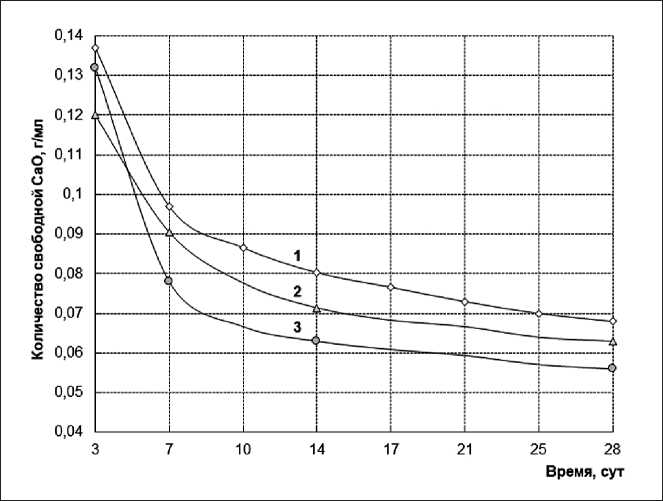

Дополнительно для оценки структурообразова-ния известково-диатомитовых составов исследовалась кинетика связывания извести СаО. Содержание свободной СаО определялось путем титрования 0,05%-м раствором трилона Б водной вытяжки. Водная вытяжка изготавливалась путем фильтрования суспензии, полученной затворением тщательно измельченной навески известково-диатомитового образца дистиллированной водой. Твердение образцов происходило в условиях, препятствующих доступу СО2 и протеканию карбонизации. Результаты испытаний представлены на рис. 2.

Время, сут

Рис. 1. Кинетика набора прочности известково-диатомитовых составов : 1 – контрольный состав (известь:диатомит 1:3); 2 – то же + 5% Al2(SO4)3; 3 – то же, диатомит обожжен при t = 700оС.

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Рис. 2. Кинетика изменения концентрации СаО известково-диатомитовых составов: 1 – известь:диатомит 1:3; 2 – то же + 5% Al2(SO4)3; 3 – то же, диатомит обожженный при t = 700оС

Анализ экспериментальных данных свидетельствует о том, что с течением времени наблюдается уменьшение количества свободной извести. Так, в возрасте 3 суток количество свободной СаО в составе известь:диатомит 1:3 составляет 0,137г/мл, а в возрасте 28 суток 0,068 г/мл. Введение в рецептуру смеси добавки сульфат алюминия увеличивает количество химически связанной извести. Содержание свободной извести в возрасте 28 суток составляет 0,063 г/мл.

Наименьшее содержание свободной извести на 28-е сутки твердения наблюдается в составах с обожженным диатомитом (0,056 г/мл).Получен-ные результаты коррелируют с кинетикой набора прочности. Данные, приведенные на рис. 1, показывают, что процесс твердения может быть описан

Таблица 6

Технологические и эксплуатационные свойства разработанной ССС и покрытий на ее основе

|

Наименование показателя |

Величина показателя отделочного состава |

|

|

разработанного |

прототипа |

|

|

Адгезионная прочность, МПа |

0,5…0,7 |

Более 0,35 |

|

Когезионная прочность, МПа |

0,7…0,8 |

|

|

Время высыхания до степени 5, мин |

Не более 60 |

Не более 60 |

|

Рекомендуемая толщина одного слоя, мм |

До 1 |

3…30 |

|

Удобоукладываемость |

хор |

хор |

|

Наличие трещин |

нет |

нет |

|

Водоудерживающая способность, % |

95–96 |

Не менее 98 |

|

Жизнеспособность, час, при хранении – в открытых емкостях; – в закрытых емкостях |

8–10 40–48 |

1 – |

|

Расход при нанесении отделочного состава при нанесении одного слоя толщиной 10 мм, кг/м2 |

0,2…0,4 |

|

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

S-образной кривой, свидетельствующей о наличии на ранних этапах структурообразования новообразований, имеющих коагуляционную структуру. Рост кристаллической структуры составов наблюдался спустя 14 суток твердения. Наличие в рецептуре смеси добавки Al2(SO4)3 увеличило скорость набора прочности известково-диатомитотвых композиций. Так, скорость набора прочности составила в период 7–14 суток 0,01 МПа/сут, в то время как у контрольного состава – 0,003 МПа/сут.

Термическая активация диатомита и введение в сухую смесь добавки сульфата алюминия привело к повышению адгезионных свойств известководиатомитовых составов и получению монолитного покрытия. Установлено, что предел прочности при растяжении состава с добавкой составил = 0,76 МПа, а адгезионная прочность 0.39 МПа на кирпичной и 0,44 МПа на цементно-песчаной подложках.

Технологические и эксплуатационные свойства разработанной сухой смеси сравнивали со свойствами цементно-известково-песчаной сухой смеси ЕК ТТЗО, произведенной компанией «ЕК-Кемикл». В табл. 6 приведены сравниваемые технологические и эксплуатационные свойства отделочного состава на разработанной сухой смеси и состава-прототипа. Установлено, что по технологическим и эксплуатационным свойствам разработанная сухая смесь не усту- пает прототипу. Однако производство предлагаемой ССС является более экономичным в связи с использованием местного сырья и отечественных добавок.

ВЫВОДЫ

Выявлено, что введение добавки С-3 в воду гашения способствует увеличению дисперсности гидратной извести, улучшению пластичности отделочной смеси и повышению физико-механических характеристик известково-диатомитовых композиций. Предложено проводить гашение извести в присутствии суперпластификатора С-3 в количестве 0,7% от массы комовой извести.

Установлено влияние дисперсности компонентов и рецептуры сухой смеси на структурообразование отделочных композиций. На основе данных качественного рентгеноструктурного анализа выявлено образование гидросиликата кальция C–S–H(I), гидрокарбоалюмината кальция, карбоната кальция.

Предложено вводить в рецептуру сухой смеси добавку сульфата алюминия. Выявлено повышение прочности при сжатии отделочного состава с добавкой сульфата алюминия в 1,5–2 раза. Установлено оптимальное содержание добавки сульфат алюминия в составе сухой смеси, составляющее 5% от массы сухих компонентов смеси.

Список литературы Известково-диатомитовый раствор для отделки стен зданий

- Xu S., Wang J., Ma Q., Zhao X., Zhang T. Study on the lightweight hydraulic mortars designed by the use of diatomite as partial replacement of natural hydraulic lime and masonry waste as aggregate. Construction and Building Materials.2014; 73: 33–40. Available from: doi: 10.1016/j.conbuildmat.2014.09.062

- Gubareva E.N., Ogurtsova Y.N., Strokova V.V., Labuzova M.V. Comparative activity evaluation for silica raw materials and photocatalytic composite materials based on them. ObogashchenieRud. 2019; 6: 25–30. Available from: doi: 10.17580/or.2019.06.05

- Loganina V.I.Compositions for interior walls of buildings on the basis of local materials. Contemporary Engineering Sciences. 2015; 8(5–8): 241–245. Available from: doi: 10.12988/ces.2015.5124

- Loganina, V.I., Makarova, L.V., Tarasov, R.V., Akzhigitova, E.R. 2014 Mineral additive based on the mixedlayer clays for dry construction mixes. Contemporary Engineering Sciences.2014; 7(25-28): 1547–1554. Available from: doi: 10.12988/ces.2014.49182

- Li J., Jin Q., Zhang W., Li C., Monteiro P.J.M. Microstructure and durability performance of sustainable cementitious composites containing high-volume regenerative biosilica.Resources. Conservation and Recycling. 2022; 178: 106038. Available from: doi: 10.1016/j.resconrec.2021.106038

- Xiao L.-G., Liu X.-X. Effect of Diatomite on Thermal Insulation Properties of Straw Fiber Cement-based Composites. IOP Conference Series: Earth and Environmental Science. 2019; 295(3): 032047. Available from: doi: 10.1088/1755-1315/295/3/032047

- Durán-Suárez,J.A., Sáez-Pérez M.P. Characterization of Classical Construction Materials used in Ethiopian Architecture for the Restoration of their Historic and Artistic Heritage. International Journal of Architectural Heritage. 2019; 13(6): 855–869. Available from: doi: 10.1080/15583058.2018.1489014

- Zemanová L., Pokorný J., Pavlíková M., Pavlík Z. Properties of modified lime-based plasters for renewal of historical buildings exposed to accelerated carbonation test. Materials Science Forum. 2017; 909: 286–290. Available from: doi: 10.4028/www.scientific.net/MSF.909.286

- Kapeluszna E., Szudek W., Wolka P., Zieliński A. Implementation of alternative mineral additives in low-emission sustainable cement composites. Materials.2021; 14(21): 6423. Available from: doi: 10.3390/ma14216423

- Mota dos Santos A.A., Cordeiro G.C.Investigation of particle characteristics and enhancing the pozzolanic activity of diatomite by grinding. Materials Chemistry and Physics.2021; 270: 124799. Available from: doi: 10.1016/j.matchemphys.2021.124799

- Fořt J., Pavlíková M., Záleská M., Trník A., JANKOVSKý O. Preparation of puzzolana active two component composite for latent heat storage. Ceramics - Silikaty. 2016; 60(4): 291–298. Available from: doi: 10.13168/cs.2016.0044

- Loganina, V.I, Zhegera, C.V. 2015 The effectiveness of use of the composite binder as a dry mix. Case Studies in Construction Materials.2015; 3: 137–140. Available from: doi: 10.1016/j.cscm.2015.10.004

- Fořt J., Trník A., Pavlíková M., Pavlík Z., Černý R.Fabrication of Dodecanol/Diatomite Shape-Stabilized PCM and Its Utilization in Interior Plaster. International Journal of Thermophysics. 2018; 39(12): 137. Available from: doi: 10.1007/s10765-018-2459-z

- Liu R., Yang Y., Zhao X., Pang B. 2021 Quantitative phase analysis and microstructural characterization of Portland cement blends with diatomite. Journal of Materials Science. 2021; 56(2): 1242–1254. Available from: doi: 10.1007/s10853-020-05429-1

- Liu R., Yang Y., Zhao X., Pang B.Quantitative phase analysis and microstructural characterization of Portland cement blends with diatomite. Journal of Materials Science.2021; 56(2): 1242–1254. Available from: doi: 10.1007/s10853-020-05429-1

- Zemanová L., Pokorný J., Pavlíková M., Pavlík Z. Properties of modified lime-based plasters for renewal of historical buildings exposed to accelerated carbonation test. Materials Science Forum. 2017; 909: 286–290. Available from: doi: 10.4028/www.scientific.net/MSF.909.286

- Al-Sabagh A.M., El-Awamri A.A., Abdou M.I., Abd El Fatah H.M., Rasmy W.E. Egyptian diatomite as high fluid loss squeeze slurry in sealing fractures and high permeable formation. Egyptian Journal of Petroleum. 2016; 25(3): 409–421. Available from: doi: 10.1016/j.ejpe.2015.09.005

- Loganina V.I., Laskov N.N., Boldyrev G.G. Influence of thermoactivation on properties of mineral additives in dry mixtures. Journal of Physics: Conference Series.2021; 2124(1):012003. Available from: doi: 10.1088/1742-6596/2124/1/012003

- Callebaut K., Elsen J., Van Balen K., ViaeneW. Nineteenth century hydraulic restoration mortars in the Saint Michael’s Church (Leuven, Belgium): Natural hydraulic lime or cement? Cement and Concrete Research. 2001; 31 (3): 397–403. Available from: doi: 10.1016/S0008-8846(00)00499-3

- Grist E.R., Paine K.A., Heath A., Norman J., Pinder H. Compressive strength development of binary and ternary lime-pozzolan mortars. Materials and Design. 2013; 52: 514–523. Available from: doi: 10.1016/j.matdes.2013.05.006

- Velosa A.L., Cachim P.B. Hydraulic-lime based concrete: Strength development using a pozzolanic addition and different curing conditions. Construction and Building Materials. 2009; 23(5): 2107–2111. Available from: doi: 10.1016/j.conbuildmat.2008.08.013