Эффективность использования испарительного охлаждения для снижения расхода графитированных электродов в дуговых печах малой емкости

Автор: Ячиков Игорь Михайлович, Портнова Ирина Васильевна, Быстров Михаил Викторович, Утемисова Анар Алтаевна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металлургическая теплотехника и теплоэнергетика

Статья в выпуске: 1 т.22, 2022 года.

Бесплатный доступ

Используемые в дуговых печах графитированные электроды являются расходуемым материалом. В себестоимости произведенных отливок готовой продукции в литейном производстве стоимость графитированных электродов составляет существенную часть затрат, поэтому снижение их удельного расхода является актуальной задачей. Проведен анализ причин, определяющих удельный расход графитированных электродов, и существующих способов снижения удельного угара графитированных электродов, среди рассмотренных способов установлено, что наиболее перспективным направлением является применение водяного испарительного охлаждения. Целью работы является теоретический анализ эффективности испарительного охлаждения водой боковой поверхности графитированных электродов в дуговых печах малой вместимости. Проведено компьютерное моделирование теплового состояния графитированного электрода на примере дуговой печи трехфазного переменного тока вместимостью 6 тонн. Установлено, что испарительное охлаждение графитированных электродов может быть рекомендовано для эксплуатации на действующих и проектируемых дуговых печах малой емкости. Определено, что применение водяного испарительного охлаждения в ДСП-6 снижает температуру графитированного электрода, прежде всего в его верхней части. Установлено, что существует оптимальный расход воды, соответствующий минимуму затрат на графитированные электроды и дополнительную электроэнергию. Использование испарительного охлаждения на дуговых печах малой емкости экономически более целесообразно при использовании графита более низкого качества в отношении его термической стойкости.

Дуговая печь, графитированный электрод, испарительное охлаждение, угар графита, распылительное кольцо

Короткий адрес: https://sciup.org/147236552

IDR: 147236552 | УДК: 669.187.2.036.621 | DOI: 10.14529/met220107

Текст научной статьи Эффективность использования испарительного охлаждения для снижения расхода графитированных электродов в дуговых печах малой емкости

В условиях конкуренции предприятия литейного производства России вынуждены искать пути по снижению себестоимости продукции. Это можно осуществить главным образом за счет поиска технических решений, повышающих эффективность плавильного участка. Связано это прежде всего с тем, что затраты на производство литейных сплавов в себестоимости произведенных отливок составляют более 50 % от общих затрат на изготовление литья [1]. В затратах на производство большую долю составляет энергия и материалы. Графитированные электроды (ГЭ), используемые в дуговых сталеплавильных печах (ДСП) в литейном производстве, вносят значительную долю в статью общих расходов (до 12,5 %), а их стоимость бывает выше стоимости других расходных материалов, в том числе затрат за электроэнергию. Для повышения эффективности работы литейных цехов при их реконструкции предлагаются мероприятия, связанные с увеличением мощности печного трансформатора, использованием газокислородных горелок, вспененного шлака и т. д. Это ускоряет темп плавления металла и приводит к повышению производительности и снижению затрат электроэнергии [2]. Однако при этом мероприятия по уменьшению удельного эксплуатационного расхода ГЭ часто остаются без внимания, хотя это является важной и актуальной задачей.

Рассмотрим основные факторы, влияющие на расход графитированных электродов. Это ненадежные конструкции электрододер-жателей и ниппелей, ударные и изгибающие нагрузки на электрод, химическая коррозия и разрушение графита воздействием жидкого металла и шлака, окисление боковой и торцевой поверхностей, а также термомеханическое разрушение. Все эти факторы приводят к ухудшению контактных свойств ниппельного узла, примыкающего к рабочей части электрода, обламыванию ГЭ, неустойчивому режиму работы печи и интенсивной вибрации электродной свечи [3–5]. Из-за резкого увеличения механических нагрузок и расслабления ниппельного узла нарушается надежность передачи тока.

Для уменьшения эксплуатационных расходов и увеличения стойкости электродной свечи, состоящей из одного графитированного электрода в дуговых печах постоянного тока (ДППТ) или из трех ГЭ в печах, работающих на трехфазном токе (ДСП), применяют разные способы их защиты не только в процессе плавления, но и после выпуска металла. Чаще всего используются следующие приемы: нанесение покрытия с высокими адгезионными и огнеупорными свойствами; обработка поверхности инертными и углеводородными газами; нанесения антиокисли-тельного покрытия и др. [6–9]. Их основными недостатками являются высокая стоимость применяемых компонентов, сложная аппаратура и технология нанесения покрытий, приводящие к общему удорожанию графитированных электродов. Предлагаемые мероприятия снижают экономический эффект по повышению стойкости ГЭ и сокращению общих затрат на изготовление литья, что уменьшает рентабельность данных вариантов непосредственно в литейном производстве.

В работах [10, 11] показано, что в общем балансе расхода ГЭ большую долю занимают статьи, связанные с его тепловым состоянием при работе. Так, износ электрода за счет окисления боковой поверхности под воздействием температуры составляет примерно 38 %, термомеханического разрушения – 35 %, окисления торцевых частей – 7 %. Для снижения температуры ГЭ можно использовать принудительное охлаждение, подавая природный или инертный газ по центральному осевому каналу электрода [12]. Компьютерное моделирование показало, что применение охлаждения газом через полый ГЭ позволяет отвести тепло от электрода в незначительном объеме, так как поступающий в осевой канал газ при его небольшом расходе и теплоемкости быстро нагревается до температур, сопоставимых с температурой самого ГЭ [12].

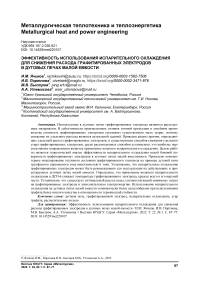

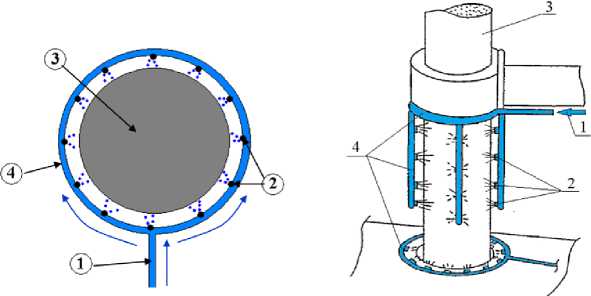

Более перспективным направлением снижения температуры ГЭ является использование испарительного охлаждения (ИО) его боковой поверхности [9, 13, 14]. Струя воды подается сверху через систему орошения, состоящую из распылительного кольца вокруг электрода, смонтированного под электродо-держателем (рис. 1) [9]. Управление подачей воды происходит при помощи редуктора давления и клапанов. Подобная система довольно успешно работает на ряде зарубежных и отечественных металлургических предприятиях. Например, на ПАО «Магнитогорский металлургический комбинат» на печах ДСП-180 водяная струя подается по внешней периферии ГЭ в наклонном направлении вниз или вверх под углом от 10 до 35 °С относительно горизонтали [9]. На ОАО «Белорусский металлургический завод» в ДСП-100 используется система водяного орошения ГЭ диаметром 610 мм, размещенная под стяжным хомутом зажимного устройства электродов. По данным многолетних наблюдений она обеспечила снижение удельного расхода электрода и уменьшение себестоимости стали на 5 % [16].

В настоящее время способ испарительного охлаждения электродной свечи в России и за рубежом в основном применяются в «большой» металлургии на печах емкостью 80 т и более. В литейном производстве применяются дуговые печи номинальной емкостью от 0,5 до 25 т. Известно, что удельный расход графита увеличивается при уменьшении емкости печей. Правда, в этих печах используются более дешевые марки ГЭ. При существующей тенденции постоянного роста цен на графитированные электроды и мировой политики снижения выбросов углекислого газа в металлургических агрегатах возникает необходимость оценить возможность снижения удельного расхода графитированных электродов при применении испарительного охлаждения на печах малой емкости.

Целью работы является теоретический анализ эффективности применения испарительного охлаждения водой графитированных электродов в дуговых печах малой вместимости литейных цехов и металлургических минизаводов.

Изучение влияния роли испарительного охлаждения на тепловое состояние ГЭ проводилось с помощью компьютерного моделиро-

a)

b)

Рис. 1. Схема испарительного охлаждения (a), общий вид конструкции распылительного кольца системы испарительного охлаждения (b), система испарительного охлаждения в ДСП (c): 1 – труба для подвода воды на испарительное охлаждение; 2 – форсунки для распыления воды; 3 – графитированный электрод;

4 – распылительное кольцо [15]

Fig. 1. Scheme of evaporation cooling (a), general view of the design of the spray ring of the evaporative cooling system (b), the evaporative cooling system in the arc steel-smelting furnace (c): 1 – pipe for water supply for evaporative cooling; 2 – water spray nozzles; 3 – graphite electrodes; 4 – spray ring [15]

c)

вания с использованием компьютерной программы « Моделирование теплового состояния электрода ДСП » [13, 17]. Она позволяет при известных геометрических размерах электрода, теплофизических свойствах графита, проходящего через него тока рассчитывать нестационарное температурное поле электрода и прогнозировать расход графита на плавку при заданных параметрах водяного испарительного охлаждения.

Методика исследования . Проведение компьютерного моделирования с целью анализа теплового состояния и угара графитированных электродов при работе дуговых печей постоянного и трехфазного токов.

Результаты исследованияи их обсуждение

В качестве объекта исследования печи малой вместимости выбрана дуговая печь ДСП-6. Исходные данные, принятые для проведения компьютерного моделирования, сведены в таблице.

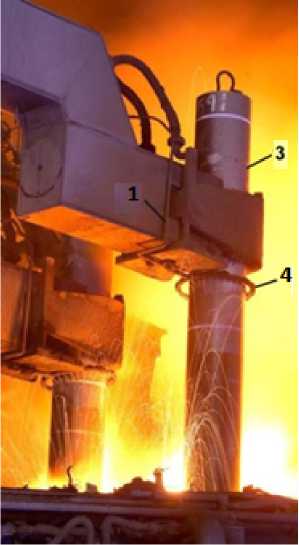

Для учета скорости термического угара графитированного электрода от температуры использована аппроксимационная зависимость, предложенная в работе [13]

-

V ( T ) = V - 10 a lg( T )2 + b lg( T ) + c , кг (м 2 ч). (1) где a = 4,9627; b = - 23,836; c = 27,167; T - температура, К.

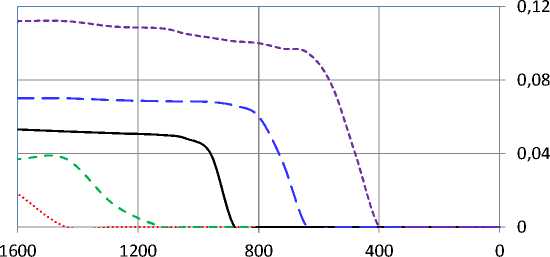

Данное выражение получено на основе экспериментальных данных скорости уноса графита от его температуры в воздушной атмосфере V ( T ) , взятой из работы Н.В. Окоро-кова [18]. Современные графитированные электроды могут быть выполнены из материалов с различными свойствами термического разрушения. Эмпирический коэффициент v определяет термическую стойкость используемого графита, то есть его способность к разрушению, окислению и сублимации при высоких температурах, и в зависимости от качества графита эта величина находится в диапазоне V = 0,1-1, причем чем меньше V , тем выше стойкость к разрушению графита при высоких температурах (рис. 2).

Геометрические и технологические параметры печи ДСП-6 и параметры системы испарительного охлаждения, принятые для математического моделирования Geometric and technological parameters of the EAF-6 and system parameters evaporative cooling adopted for mathematical modeling

|

Параметр |

Единицы измерения |

Значение |

|

Геометрические параметры |

||

|

Диаметр графитированного электрода |

мм |

250 |

|

Длина ГЭ в печи |

мм |

1500 |

|

Теплофизические свойства графитированного электрода |

||

|

Удельная теплоемкость |

кДж/(кг·К) |

2,1 |

|

Плотность |

кг/м3 |

1700 |

|

Степень черноты графита |

– |

0,71 |

|

Удельное электрическое сопротивление |

мкОм·см |

7,5 |

|

Коэффициент теплопроводности |

Вт/(м·°С) |

120 |

|

Технологические параметры печи |

||

|

Действующее значение тока дуги |

кА |

6,0 |

|

Начальная температура ГЭ |

°С |

20 |

|

Приэлектродное падение напряжения на дуге |

В |

8 |

|

Рабочая температура футеровки |

°С |

1400 |

|

Степень черноты футеровки |

– |

0,93 |

|

Температура печных газов |

°С |

1200 |

|

Время включения испарительного охлаждения после ввода холодных электродов |

с |

60 |

|

Параметры охлаждающей воды |

||

|

Начальная температура |

°С |

20 |

|

Степень черноты |

– |

0,5 |

|

Теплота парообразования |

МДж/кг |

2,3 |

|

Плотность |

кг/м3 |

1000 |

|

Скорость стекания по ГЭ |

м/с |

0,3 |

|

Расход |

м3/ч |

0–0,3 |

Рис. 2. Зависимость потока массы с поверхности графитированного электрода за счет термического износа от температуры при разной термической стойкости материала: 1 – ψ = 1; 2 – ψ = 0,5; 3 – ψ = 0,1

Fig. 2. The dependence of the mass flow from the surface of the graphite electrode due to thermal wear on temperature with different thermal stability of the material: 1 – ψ = 1; 2 – ψ = 0.5; 3 – ψ = 0.1

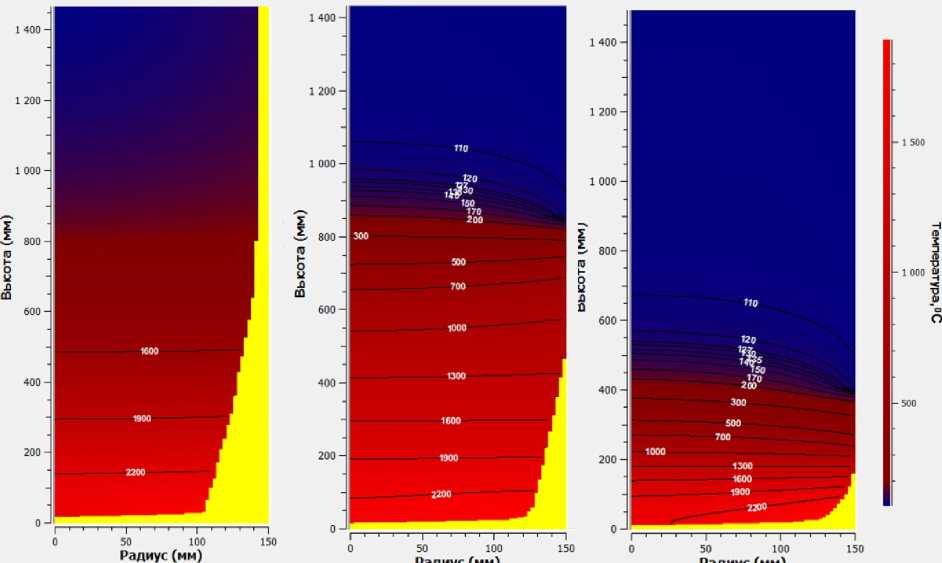

Посредством компьютерного моделирования получены диаграммы теплового состояния и угара графитированного электрода при разных расходах воды на испарительное охлаждение при низкой термической стойкости материала ( ψ = 1) (рис. 3). Видно, что подача воды на боковую поверхность существенно уменьшает ее температуру, особенно в верхней части электрода, и как следствие снижается угар графитированного материала.

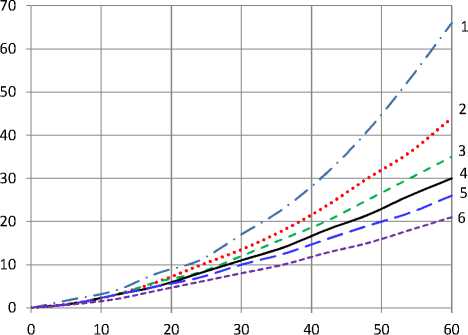

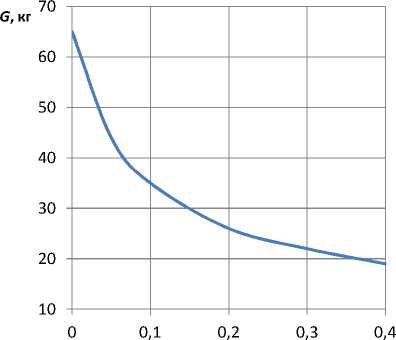

Определено уменьшение массы графитированного электрода от времени его нахождения в печи ДСП-6 под током при отсутствии испарительного охлаждения и при его наличии для разных расходов воды (рис. 4а). По результатам компьютерного моделирования получено, что при работе печи в течение 1 ч под током угар ГЭ без использования испарительного охлаждение составляет G 0 ≈ 65 кг, а при включении охлаждения расход электрода значительно снижается и нелинейно зависит от количества подаваемой воды. Так, при расходе воды 0,1 м3/ч угар составляет G ≈ 35 кг, при увеличении расхода воды до 0,3 м3/ч – G ≈ 22 кг.

Можно сказать, что чем больше времени электрод находится под током и чем больше его значение, тем выше термический износ электрода. При увеличении термической стойкости используемого материала электрода (уменьшении ψ ) эффективность его водяного охлаждения при одних и тех же технологических условиях снижается, т. е. уменьшается величина G 0 / G .

На графиках (рис. 5) показано изменение толщины водяной пленки по длине ГЭ от нижнего его торца при разных расходах воды, подаваемой на его охлаждение. Видно, что с увеличением расхода воды возрастают толщина и длина стекающей водяной пленки, а значит зона теплового воздействия испарительного охлаждения. С увеличением расхода воды V расход электродов G снижается, однако эта зависимость нелинейная (рис. 4b) и постепенно эффективность снижения угара графита с увеличением расхода подачи воды снижается. Кроме этого, при большом расходе воды и повышении ее температуры поверхностное натяжение перестает удерживать

a) b) c)

Рис. 3. Тепловое состояние и угар графитированного электрода при разных расходах воды на испарительное охлаждение: a – 0 м3/ч; b – 0,1 м3/ч; c – 0,3 м3/ч. Желтым цветом показан унос графитированного материала . Время нахождения электрода в печи под током – 1 ч, коэффициент термической стойкости материала ГЭ ψ = 1

Fig. 3. Thermal state and loss of a graphite electrode with different expenditure of water for evaporative cooling: a – 0 m3/h; b – 0.1 m3/h; с – 0.3 m3/h. Yellow shows a loss of graphite material. The time of finding the electrode in the stove under current – 1 h, the coefficient of thermal resistance of the material GE ψ = 1

Время, мин

123456 a)

Расход воды на охлаждение, м куб/ч

b)

Рис. 4. Уменьшение массы графитированного электрода при ψ = 1: a – от времени его нахождения в печи под током при разных расходах воды на испарительное охлаждение, м3/ч: 1 – 0; 2 – 0,05; 3 – 0,1; 4 – 0,15;

5 – 0,2; 6 – 0,3; b – от расхода воды на испарительное охлаждение в момент времени, равный 1 ч

Fig. 4. Reducing the mass of the graphite electrode at ψ = 1: a – on the time of its stay in the furnace under the current at different water flows for evaporative cooling, m3/h: 1 – 0; 2 – 0.05; 3 – 0.1; 4 – 0.15; 5 – 0.2; 6 – 0.3;

b – from water consumption for evaporative cooling at the time of time equal to 1 h

Н, мм

12^^^^^^^^^^^^^^345

Рис. 5. Изменение толщины водяной пленки по высоте графитированного электрода в ДСП-6 при разных расходах воды на его охлаждение, м3/ч: 1 – 0,05; 2 – 0,1; 3 – 0,15; 4 – 0,2; 5 – 0,3

Fig. 5. Change the thickness of the water film in the height of the graphite electrode in the EAF-6 with different water flows for cooling, m3/h: 1 – 0.05;

2 – 0.1; 3 – 0.15; 4 – 0.2; 5 – 0.3

пленку на поверхности электрода, она разрушается и вода падает вниз в виде капель. Можно сказать, что существует максимальный расход воды, который можно использовать на испарительное охлаждение.

Для печей малой емкости, используемых в литейном производстве, на суммарные удельные затраты при использовании охлаждающей воды может существенно влиять затраты на дополнительное количество электроэнергии, требуемое для ее испарения [19].

При использовании водяного охлаждения экономия расхода графитированных электродов для печи заданной емкости составляет

Δ g = g 0 - g ( V ), (2) где g ( V ) – удельный расход ГЭ, кг/ч, при заданном объемном расходе охлаждающей воды V , м3/ч; g 0 – расход ГЭ при V = 0.

Суммарную удельную экономию можно оценить как

Δ Э =∆ g ⋅ Ц г - V ⋅ E l ⋅ Ц э , руб./ч, (3) где Цг – цена графитированных электродов, руб./кг; El = 675 кВт·ч/м3 – количество энергии, требуемое на испарение кубометра воды; Цэ – цена электроэнергии, руб./кВт·ч.

В модель суммарной удельной эконо-

ΔЭ, руб/ч

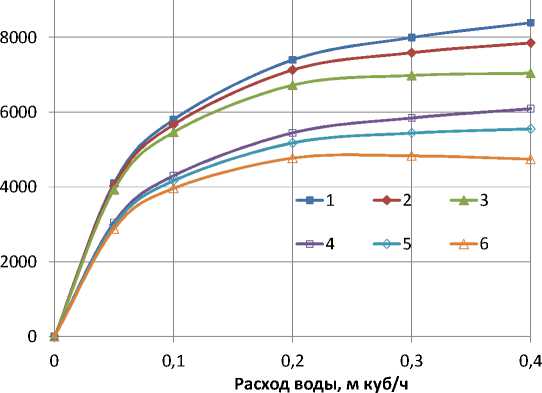

Рис. 6. Зависимость суммарной удельной экономии средств от расхода охлаждающей воды при разной термической стойкости графитированных электродов и стоимости электроэнергии: 1 – ψ = 1, Ц э = 3 руб./(кВт·ч); 2 – ψ = 1, Ц э = 5 руб./(кВт·ч); 3 – ψ = 1, Ц э = 8 руб./(кВт·ч); 4 – ψ = 0,5, Ц э = 3 руб./(кВт·ч); 5 – ψ = 0,5, Ц э = 5 руб./(кВт·ч); 6 – ψ = 0,5, Ц э = 8 руб./(кВт·ч) Fig. 6. Amount specific cost savings depending on the cooling water consumption with different thermal resistance of graphite electrodes and the cost of electricity: 1 – ψ = 1, Ц э = 3 rubles/kW·h); 2 – ψ = 1, Ц э = 5 rubles/(kW·h);

3 – ψ = 1, Ц э = 8 rubles/(kW·h); 4 – ψ = 0.5, Ц э = 3 rubles/(kW·h); 5 – ψ = 0.5, Ц э = 5 rubles/(kW·h); 6 – ψ = 0.5, Ц э = 8 rubles/(kW·h)

мии (3) можно включить зависимость стоимости ГЭ от их качества в отношении термической стойкости. Для примера пусть при ψ = 0,1, Цг = 600 руб./кг;

при ψ = 0,3, Цг = 400 руб./кг;

при ψ = 0,5, Цг = 300 руб./кг;

при ψ = 1, Цг = 200 руб./кг.

Имеем уравнение аппроксимации в виде квадратичной зависимости

Цг( ψ ) = 651,67 ⋅ψ 2 - 1153,1 ⋅ψ+

+ 702,76, руб./кг. (4)

На рис. 6 приведены зависимости суммарной удельной экономии от расхода воды, идущей на испарительное охлаждение. Видно, что есть некий оптимальный расход 0,2–0,3 м3/ч, при увеличении которого наблюдается незначительный рост экономии ΔЭ или даже ее снижение.

При решении задачи оптимизации

∆g(V, ψ)⋅Цг(ψ)-V⋅El ⋅Цэ =max, при ограничениях 0,1 ≤ ψ ≤ 1 и 0 ≤ V ≤ 0,4 (м3/ч), 3 ≤ Цэ ≤ 8 (руб./(кВт·ч)) было установлено, что применение ИО оказалось экономи- чески более целесообразно при использовании графита более низкого качества.

Выводы

-

1. В дуговых литейных печах для уменьшения удельного расхода графитированных электродов наиболее перспективным направлением может быть применение для их охлаждения водяного испарительного охлаждения. Установлено, что его использование снижает температуру графитированного электрода, прежде всего в его верхней части, и экранирует электрод от окисления.

-

2. Экономическая эффективность применения водяного испарительного охлаждения в ДСП малой емкости определяется расходом подаваемой воды, стоимостью используемых графитированных электродов и электроэнергии. Установлено, что есть некий оптимальный расход воды, при увеличении которого наблюдается незначительный рост удельной экономии или даже ее снижение.

-

3. Использование испарительного охлаждения графитированных электродов может быть рекомендовано для уменьшения их расхода как на действующих, так и на проекти-

- руемых дуговых сталеплавильных печах малой емкости. Использование испарительного охлаждения на дуговых печах малой емкости

экономически более целесообразно при использовании графита более низкого качества в отношении его термической стойкости.

Список литературы Эффективность использования испарительного охлаждения для снижения расхода графитированных электродов в дуговых печах малой емкости

- Моргунов В.Н. Печи литейных цехов. Характеристика, анализ, классификация: учеб. пособие. Пенза: Изд-во Пенз. гос. ун-та, 2009. 179 с.

- Об эффективности работы дуговых печей постоянного тока нового поколения при выплавке чугуна и стали / А.В. Афонаскин, И.Д. Андреев, Д.В. Князев и др. // Вестник МГТУ им. Г.И. Носова. 2005. № 1. С. 26–31.

- Piekło J., Maj M. Analysis of the State of Stress in the Connection of Graphite Electrodes // Archives of Foundry Engineering. 2015. Vol. 15, iss. 1 spec. Р. 85–88.

- Про підвищення надійності роботи електродів дугових сталеплавильних печей / М.В. Коваль, В.К. Тарасов, С.С. Пилипенко та ін. // «Металургія». 2016. Вип. 1 (35). С. 58–62.

- Zhang De-ming (Nantong Yangzi Carbon Co., Ltd., Jiangsu Nantong 226002, China): Analysis for Graphite Electrode Unit Consumption in Manufacture System and Use System of Steelmaking EAF Steel Symposium 91. URL: http://www.issiran.com/public/files/sym/sym91/articles/91%20(117).pdf (дата обращения: 15.10.2019).

- Грудницкий О.М., Исхаков Р.А.-Р., Коробов В.К. Пути снижения удельного расхода графитированных электродов на электросталеплавильных печах // Литье и металлургия. 2011. № 1. С. 100–101.

- Дыскина Б.Ш., Кабанова Т.В. Использование техногенных отходов уральского региона для защиты графитированных электродов // Успехи в химии и химической технологии. 2014. Т. 28, № 10. С. 39–41.

- Ячиков И.М., Быстров М.В., Портнова И.В. Компьютерное моделирование угара графитированного электрода при его испарительном охлаждении в дуговых печах // Теплотехника и информатика в образовании, науке и производстве: сб. докл. VIII Всерос. науч.-практ. конф. стдентов, аспирантов и молодых учёных. Екатеринбург: УрФУ, 2019. C. 192–196.

- Bystrov M.V., Yachikov I.M., Portnova I.V. Modelling of the thermal state and the melting loss of a graphite electrode in the conditions of the evaporative cooling in the arc furnace // IOP Conference. Series: Materials Science and Engineering. 2020. Vol. 966, 012019. DOI: 10.1088/1757-899X/966/1/012019

- Electric arc modeling of the EAF using differential evolution algorithm / К. Stopar, M. Kovačič, P. Kitak, J. Pihler // Materials and Manufacturing Processes. 2017. Vol. 32. Р. 1189–1200. DOI: 10.1080/10426914.2016.1257859

- Yachikov I.M., Kolokol'tsev V.M. Decrease in the consumption of graphitized electrodes in arc furnaces during their forced cooling // Russian metallurgy (Metally). 2009. Vol. 2009, no. 7. P. 622-624. DOI: 10.1134/S0036029509070167

- Ячиков И.М., Портнова И.В., Быстров М.В. Анализ эффективности использования принудительного охлаждения графитированных электродов для снижения их расхода в электродуговых печах // Математическое и программное обеспечение систем в промышленной и социальной сферах. 2019. Т. 7, № 1. С. 24–29. DOI: 10.18503/2306-2053-2019-7-1-24-29

- Mokhov V.A., Yachikov I.M. Simulation of the thermal state of graphitized electrodes in an arc furnace with allowance for evaporation cooling // Russian metallurgy (Metally). 2013. Vol. 2013, no. 6. Р. 465–470. DOI: 10.1134/S0036029513060116

- Yachikov I.M., Portnova I.V., Bystrov M.V. Efficiency of Application of Evaporative Cooling of Graphite Electrodes to Reduce their Consumption in Arc Furnaces // Materials Science Forum. 2019. Vol. 946. P. 444–449. DOI: 10.4028/www.scientific.net/MSF.946.444

- May N., Glickstein J., Waldner M. Multiphysics Modeling of the Graphite Electrode Joint in Electric Arc Furnaces for Scrap Steel Recycling. 2017. URL: https://www.comsol.com/paper/download/437312/may_presentation.pdf (дата обращения: 17.10.2019).

- Новые технические решения и этапы реконструкции металлургического оборудования РУП «Белорусский металлургический завод» / В.В. Филиппов, В.А. Маточкин, В.А. Тищенко, М.П. Гуляев // Литье и металлургия. 2002. № 1. С. 80–83.

- Свидетельство РФ о государственной регистрации программы для ЭВМ № 2017617959. Моделирование теплового состояния электрода ДСП / И.М. Ячиков, М.В. Быстров, И.В. Портнова.

- Окороков Н.В. Дуговые сталеплавильные печи. М.: Металлургия, 1971. 344 с.

- Ячиков И.М., Портнова И.В., Быстров М.В. Технические решения по снижению угара графитированных электродов в дуговых печах литейного производства // Металлургия машиностроения. 2020. № 1. С. 5–9.