Эффективность модификации гипсового вяжущего ультрадисперсными добавками

Автор: Урханова Л.А., Будаев А.В.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Строительные материалы и изделия (технические науки)

Статья в выпуске: 4 (99), 2025 года.

Бесплатный доступ

В статье представлены результаты исследований по модификации гипсового камня микродобавками неорганических солей, таких как CaCl2 и CaSO4. Соли вводились в состав строительного гипса в виде 2%-ного раствора в количестве от 0,2 до 1 %, при этом расход сухой соли составлял от 0,004 до 0,02 % от массы гипса. Все добавки при микродозировках от массы гипса являются ускорителями твердения строительного гипса и модификаторами, повышающими его прочность. Доказано, что прирост прочности гипсового камня с микродобавками неорганических солей составляет в среднем 2040 %. Оптимальными дозировками добавки являются 0,20,4 % от массы гипса. Максимальные значения прочности показали образцы гипсового камня в возрасте 7 сут твердения с добавлением соли CaСl2. Прочность при сжатии гипсового вяжущего превышала прочность бездобавочного гипса в среднем в 1,35 1,40 раза. Установлено изменение фазового состава и микроструктуры гипсового вяжущего при введении модифицирующих добавок. Наблюдается уплотнение структуры гидратного камня за счет образования высокодисперсных продуктов гидролиза неорганических солей. Исследуемые ультрадисперсные добавки могут быть использованы для увеличения прочности гипсового вяжущего, полученного при регенерации гипсосодержащих отходов авиационной промышленности.

Строительный гипс, гипсовое вяжущее, гидролиз соли, ультрадисперсная добавка, коллоидные частицы, гипсосодержащие отходы, прочность при сжатии, повышение прочности, плотная структура, микроструктура

Короткий адрес: https://sciup.org/142246614

IDR: 142246614 | УДК: 691.335 | DOI: 10.53980/24131997_2025_4_63

Текст научной статьи Эффективность модификации гипсового вяжущего ультрадисперсными добавками

Широкая востребованность гипсовых материалов и изделий объясняется их исключительными свойствами: экологичность, быстрый набор прочности, хорошие тепло- и звукоизолирующие, звукопоглощающие свойства, отсутствие усадочных деформаций, огнестойкость, положительное влияние на здоровье людей путем создания в помещениях благоприятного микроклимата [1]. В настоящее время рынок строительных материалов нуждается в отделочных гипсовых материалах и изделиях, таких как гипсоволокнистые и гипсокартонные листы, сухие строительные смеси, а также пазогребневые плиты, которые могут использоваться для облицовки несущих стен, что помогает выровнять поверхность и улучшить звукоизоляцию. Используемый для этих целей строительный гипс дешевле, чем портландцемент или известь, кроме того, Российская Федерация располагает уникальной по мировым масштабам минерально-сырьевой базой производства гипса, разведанные запасы которой составляют около половины мировых разведанных запасов [2]. При современном уровне добычи этих запасов хватит более чем на 100 лет [3].

Несмотря на перспективность использования строительного гипса, его низкая водо- и морозостойкость, малая прочность в силу высокой пористости ограничивают область применения материалов и изделий на основе гипса, которые могут применяться для помещений с нормальным режимом эксплуатации. Анализ работ по улучшению свойств гипсовых вяжущих позволяет определить перспективные направления по повышению их прочности и водостойкости, к числу которых относится применение модифицирующих добавок различного состава и структуры. Известно, что условия протекания реакции гидратации и формирование кристаллогидратных структур оказывают влияние на количество кристаллов и пористость искусственного камня, плотность и прочность контактов между кристаллами и соответственно на физико-механические характеристики вяжущих веществ [4]. Использованием наноструктур для модификации гипсовых материалов, обладающих высокой удельной поверхностью и избыточной поверхностной энергией, можно регулировать структуру гидратных новообразований [5 - 7].

Авторы работы [5] установили, что однослойные углеродные нанотрубки (ОУНТ) совместно с добавками различной природы и дисперсности по разному влияют на физико-механические гипсового вяжущего. Наилучшие результаты были получены при использовании однослойных углеродных нанотрубок (0,002 %) и портландцемента (3 %) с формированием плотной структуры с большим количеством кристаллогидратов, что, по мнению авторов, объясняется сродством добавки цемента с ионами гипса. При использовании комплексной добавки ОУНТ и метакаолина или микрокремнезема достигается незначительное улучшение показателей гипсового вяжущего.

Дополнительная обработка метакаолина и микрокремнезема путем ультразвукового диспергирования в водной среде суперпластификатора С-3 с получением наносуспензий со средним размером частиц 70–400 нм приводит к повышению прочности на изгиб в 1,3 - 1,5 раза, прочности на сжатие - в 1,7 - 1,8 раза, водостойкости – в 1,3 - 1,4 раза гипсобетона с березовыми и сосновыми опилками для внутренних перегородок зданий [8] и арболита для стеновых неармированных изделий [9]. Поиск новых добавок для модификации гипсовых материалов и изделий продолжается.

Целью данной работы являлось изучение влияния ультрадисперсных добавок, полученных с использованием золь-гель технологий, на свойства и структуру гипсового камня и оценка модификации гипсового вяжущего, полученного не только из природного гипсового камня, но и путем обработки гипсосодержащих отходов авиационной промышленности. К преимуществам золь-гель метода получения коллоидных частиц относятся низкотемпературный синтез, контроль чистоты и дисперсности частиц путем регулирования рН раствора, а также регулирование кинетики реакции изменением состава смеси [10, 11].

Материалы и методы исследования

Для улучшения физико-механических свойств гипсовых материалов использовали строительный гипс нормальнотвердеющий средней тонкости помола марки Г5 Ангарского гипсового завода (г. Ангарск, Иркутская область), гипсосодержащие отходы АО «Улан-Удэнский авиационный завод» (г. Улан-Удэ, Республика Бурятия), в качестве микродисперсной добавки – тонкодисперсный стекловидный перлит Мухор-Талинского месторождения Республики Бурятия, измельченный до удельной поверхности 400–500 м2/кг, в качестве ультрадис-персных добавок – коллоидные растворы, полученные при гидролизе солей основания средней силы и сильной кислоты CaSO 4 , CaCl 2 . Ультрадисперсные добавки вводили в виде 2%-ного раствора соли в количестве от 0,2 до 1,0 % от массы строительного гипса, при этом количество сухой соли составляло от 0,004 до 0,02 % от массы гипса в зависимости от расхода добавки. Характеристика и дозировка используемых солей представлены в таблице 1. Содержание стек-лофазы в стекловидном перлите составляло 60 - 80 %, пуццоланическая активность по методу поглощения им СаО - 35 мг СаО/г перлита.

Таблица 1 Характеристика и дозировка добавок

|

Количество добавки, % от массы строительного гипса |

считая на 2%-ный раствор соли |

0,2 |

0,4 |

0,6 |

0,8 |

1,0 |

|

считая на сухую соль |

0,004 |

0,008 |

0,012 |

0,016 |

0,02 |

|

|

Концентрация раствора соли, % |

при В/ Г = 0,55 |

0,007 |

0,014 |

0,022 |

0,029 |

0,036 |

|

Разбавление исходного раствора соли, разы |

при В/ Г = 0,55 |

285 |

142 |

95 |

71 |

57 |

Сроки схватывания строительного гипса, количество воды для получения гипсового теста стандартной консистенции (нормальной густоты), предел прочности при сжатии и на растяжение при изгибе определяли по ГОСТ 23789-2018 «Вяжущие гипсовые. Методы испытания».

Из гипса изготавливали образцы стандартной консистенции размером 4×4×16 см при водогипсовом отношении В/Г = 0,55–0,60. Образцы твердели при температуре t = 22 °C и относительной влажности воздуха не более 55 %, затем определяли физико-механические показатели.

Для исследования структуры и фазового состава цементного камня использовали растровый электронный микроскоп JSM-6510LV JEOL с системой микроанализа INCA и настольной установкой JFC-1600 (JEOL ltd., Япония) (ЦКП «Прогресс» ВСГУТУ) и дифрактометр D8 Advance Bruker (ИФМ СО РАН).

Результаты исследования и их обсуждение

В результате выполненных раннее исследований была показана эффективность использования солей многовалентных металлов как модификаторов структуры и свойств цементного камня и бетона на его основе [12, 13]. Гидролиз солей CaSO 2 , CaCl 2 в сильно разбавленном состоянии протекает необратимо с образованием соответствующих кислот и гидроксидов.

Гидроксиды многовалентных металлов, в нашем случае Сa(OH) 2 , формируют коллоидные системы, в которых мицеллы стабилизируются за счет гидратных оболочек, предотвращающих коагуляцию и агрегацию частиц. Средний размер коллоидных частиц гидроксидов, определенный на лазерном анализаторе Anton Paar Litesizer 100/500, лежит в области 0,84 - 0,98 мкм при оптимальной концентрации добавки.

Определение количества воды для получения гипсового теста нормальной густоты и сроков схватывания гипса с добавкой коллоидного раствора в количестве 0,2 % от массы гипса в виде 2%-ного раствора CaCl 2 (табл. 2) показало, что введение добавки незначительно – на 7 - 9 % - снижает расход воды для получения гипсового теста стандартной консистенции (диаметр расплыва гипсового теста 180 мм). При введении добавки увеличивается вязкость теста, начало схватывания гипса сокращается в среднем на 5 %, конец схватывания не изменяется. Снижение водопотребности гипсового теста при сохранении стандартной консистенции при малых дозировках добавки можно объяснить образованием коллоидных частиц с большой водной оболочкой в виде мицелл, обладающих водоудерживающей способностью. Это аналогично использованию в гипсовых системах микрокристаллической целлюлозы, имеющей высокоразвитую гидрофильную поверхность с большим числом активных гидроксильных групп и способной при взаимодействии с водой набухать, диспергироваться и образовывать относительно устойчивые тиксотропные гидрогели [14 - 16]. Сокращение сроков схватывания гипса связано с увеличением растворимости полуводного гипса в присутствии добавки, по некоторым данным, в 1,5–2,0 раза [3, 4, 17], в целом ускоряя процессы его гидратации и твердения.

Изменение водогипсового отношения и сроков схватывания гипса при введении ультрадисперсной добавки

Таблица 2

|

Состав вяжущего |

Водогипсовое отношение |

Сроки схватывания |

|

|

начало схватывания |

конец схватывания |

||

|

Без добавки |

0,60 |

6 мин 30 с |

10 мин |

|

С добавкой 0,2%-ного CaCl 2 |

0,55 |

6 мин |

10 мин |

Добавление хлорида кальция CaCl 2 в виде коллоидного раствора в строительный гипс, особенно в микродозировках в количестве 0,2 % от массы гипса, является высокоэффективным методом повышения его прочности (табл. 3). Проведенные исследования показали значительный прирост прочности на сжатие гипсового камня: на 34 % после 2 ч твердения, на 39 - 60 % после 1 - 7 сут твердения. Модифицированный гипсовый камень достиг прочность при сжатии 7,8 МПа через 1 сут твердения, в то время как исходный гипс достиг те же прочностные показатели через 3 сут твердения. Добавка особенно эффективно увеличивала прочностные показатели при малых дозировках – 0,2 - 0,4 %, с увеличением количества добавки прирост прочности снижается – в 1,17–1,23 раза по сравнению с исходным гипсом в 7 сут твердения. Оптимальная дозировка добавки для всех исследуемых солей - 0,2–0,4 %, что в пересчете на сухую соль составляет 0,004–0,008 % от массы гипса. При разбавлении исходной концентрации соли в виде 2%-ного раствора в 142–285 раз привело к значительному увеличению дисперсности коллоидной системы, уменьшив размер частиц в 2,5–3 раза. Образованные таким образом коллоидные частицы обладали высокой поверхностной энергией, что делало их активными центрами кристаллизации для гидратирующихся вяжущих веществ.

Добавка соли CaSO 4 в интервале оптимальных дозировок 0,2–0,4 % от массы гипса повышает прочность гипсового камня в возрасте 2 ч в 1,12 раза и в возрасте 7 сут – в 1,15– 1,18 раза. По сравнению с применением хлорида кальция для модификации строительного гипса при одинаковых дозировках добавок применение сульфата кальция дает меньший прирост прочности гипсового камня.

Таблица 3

Кинетика набора прочности гипсового камня в зависимости от вида и расхода добавок

|

Вид добавки |

Время твердения |

Предел прочности при сжатии с различным содержанием добавки, % от массы гипса, МПа |

|||||

|

0 |

0,2 |

0,4 |

0,6 |

0,8 |

1,0 |

||

|

CaCl 2 |

2 ч |

5,0 |

6,7 |

5,6 |

5,6 |

5,6 |

5,6 |

|

1 сут |

5,6 |

7,8 |

7,8 |

6,7 |

6,2 |

6,0 |

|

|

3 сут |

7,0 |

10,5 |

9,5 |

8,4 |

8,0 |

7,5 |

|

|

7 сут |

7,5 |

12,0 |

10,5 |

10,0 |

9,8 |

9,5 |

|

|

CaSO 4 |

2 ч |

5,0 |

5,6 |

5,6 |

5,4 |

5,3 |

5,3 |

|

1 сут |

5,6 |

6,7 |

6,4 |

6,2 |

6,0 |

5,9 |

|

|

3 сут |

7,0 |

9,5 |

9,0 |

8,5 |

8,0 |

7,8 |

|

|

7 сут |

7,5 |

10,0 |

9,8 |

9,5 |

8,8 |

8,5 |

|

При изучении гидрооксидов металлов возникает вопрос о составе и чистоте (содержание неструктурной воды в виде молекул Н 2 О) систем, их дисперсности и однородности. Понятие «структура гидроксидов» характеризует их фазовый состав, дисперсность на макроуровне, величину параметров кристаллической решетки и расстояние между гидроокисными группами прилегающих тройных слоев на микроуровне [18]. Это расстояние связано с поляризующим действием катиона, зависящим от его заряда, радиуса и электронной конфигурации. В нашем случае при гидролизе исходные соли имеют одинаковые катионы Са2+, различаясь анионами кислотных остатков, что влияет на рН образуемых растворов. При одинаковой начальной концентрации соли в случае использования хлорида кальция Са(ОН) 2 образуется на 22,5 % меньше, чем в случае использования сульфата кальция. Увеличение образования гидроксида кальция, также как и расхода добавки приводит к увеличению размера коллоидных мицелл, снижая эффект их применения.

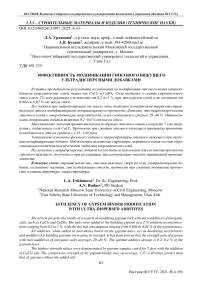

Для выявления изменений в составе и структуре образцов проводился рентгенофазовый анализ (РФА) гидратного камня. Согласно данным РФА кристаллизационная структура гипсового камня без добавки представлена фазами, характеризующими двуводный гипс CaSO 4 ∙2H 2 О (рис. 1). На 7 сут гидратации в твердеющей системе появились кристаллы CaSO 4 ∙2H 2 О (d= 4,29; 3,07; 2,50; 2,22; 2,08; 1,9 Å). При введении добавки кроме фаз двуводного гипса появился пик с высокой степенью интенсивности, характерный для портландита Сa(OH) 2 (d=3,11 Å).

Рисунок 1 – Рентгенограммы гипсового камня: а – контрольный состав, без добавки; б – с добавкой CaCl 2 , 0,2 % от массы гипса

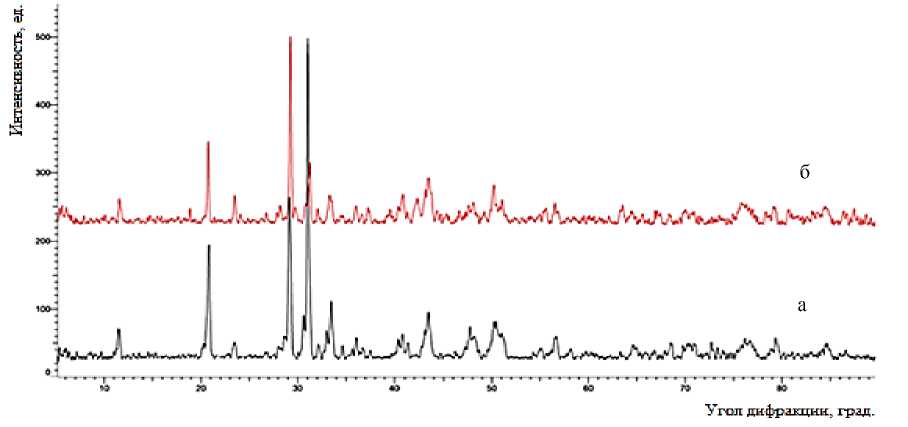

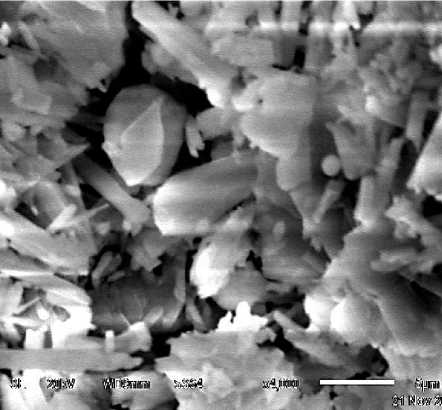

Для подтверждения физико-механических испытаний и РФА проводился микроструктурный анализ (рис. 2). На электронно-микроскопических снимках гипсового камня исходного состава видны удлиненные пластинчатые кристаллы двугидрата сульфата кальция (рис. 2 а). При введении ультрадисперсной добавки в виде коллоидного раствора образуется плотная микроструктура, включающая кристаллы пластинчатой и волокнистой морфологии, а также гидратные новообразования с плотной кристаллической упаковкой (рис. 2 б).

а б

Рисунок 2 - Микроструктура гипсового камня: а - контрольный состав, без добавки ( х 4000); б - с добавкой CaCl 2 , 0,2 % от массы гипса ( х 4000)

Согласно исследованиям В.Ф. Коровякова [19], наличие межконтактных полостей в кристаллах двугидрата сульфата кальция контрольных образцов гипсового вяжущего является негативным фактором. Вода, проникая в эти полости, ослабляет кристаллические связи, что в значительной степени снижает прочность и водостойкость строительного гипса. При модификации строительного гипса коллоидными добавками образуется плотная структура с большим количеством кристаллогидратов, способствуя уплотнению межкристаллитного пространства в двуводном гипсе. Установлено, что средняя плотность гипсового камня выше у образцов с добавками: для соли хлорида кальция - на 10 - 25 %, для соли сульфата кальция - на 15 - 18 %. Снижение пористости гидратного камня повысило водостойкость строительного гипса на 18,5 % при оптимальной дозировке добавки на основе хлорида кальция. Эффективность модификации строительного гипса ультрадисперсными добавками объясняется двумя основными факторами: способностью добавки ускорять гидратацию полуводного гипса благодаря ее водоудерживающим свойствам, а также уплотнением структуры за счет заполнения межкристаллитного пространства в образующихся кристаллогидратах двуводного гипса.

На территории Республики Бурятия отсутствуют месторождения гипсового камня, ближайшее крупное месторождение имеется в Иркутской области - Новонукутское (Заларинское) месторождение гипсового камня, где функционирует предприятие по производству гипсокартона и сухих строительных смесей. На Улан-Удэнском авиационном заводе в процессе формования деталей летательных аппаратов ежегодно образуется примерно 100 т гипсосодержащих отходов. По химическому составу это двуводный сульфат кальция, что позволяет рассматривать данные отходы произвольной формы в качестве альтернативного сырья для изго- товления гипсовых материалов и изделий. Ученые ВСГУТУ рассмотрели возможность использования гипсосодержащих отходов по двум направлениям: как сырье для получения строительного гипса и прессованных строительных материалов и изделий [20].

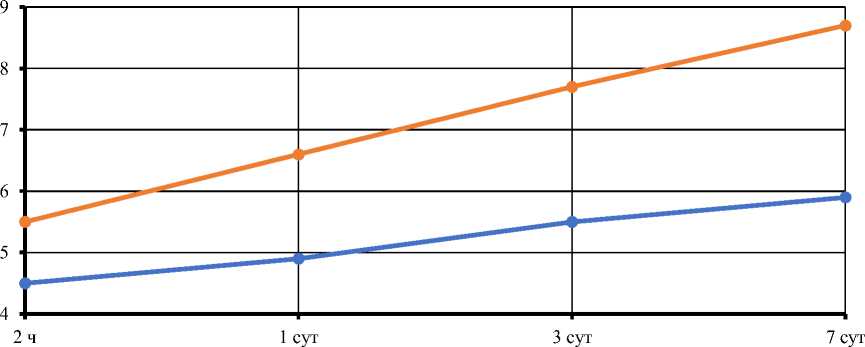

Полученный регенерируемый строительный гипс из гипсодержащих отходов отличается от гипса, произведенного из природного гипсового камня, более высокой водопотребностью (70 %). При полной 100%-ной дегидратации гипсовых отходов получен гипс с маркой по прочности Г4, не достигая минимальной марки формовочного гипса Г5. При использовании ультрадисперсной добавки, полученной при гидролизе 2%-ного раствора СаCl 2 , происходит увеличение прочности строительного гипса (рис. 3).

Время твердения

—•— исходный гипс —•— модифицированный гипс

Рисунок 3 – Влияние ультрадисперсной добавки (0,2% от массы гипса) на изменение прочности гипса, полученного при дегидратации гипсосодержащих отходов

При использовании добавки за счет водоудерживающей способности снижалась водопотребность гипсового теста при достижении стандартной консистенции и повышалась прочность на 22 - 42 %. Получен гипс с маркой по прочности Г5, и по мере увеличения времени твердения кинетика набора прочности гидратного камня продолжалась. Это открывает перспективы использования гипсосодержащих отходов авиационной промышленности для производства гипсовых материалов и изделий.

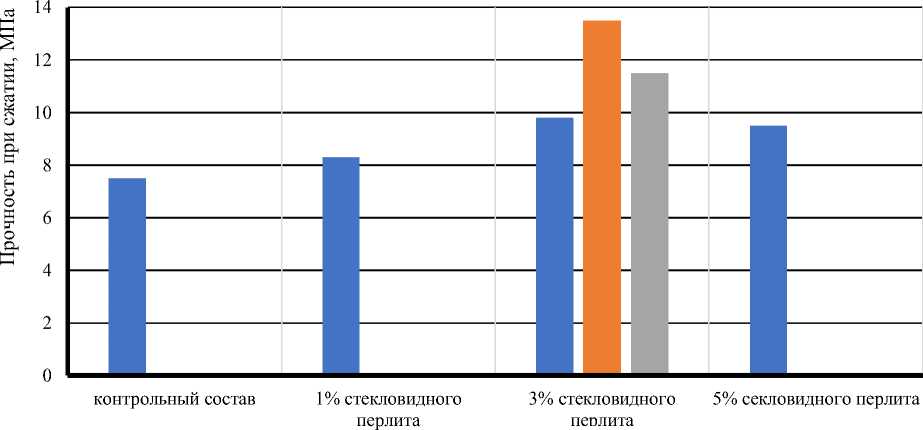

На следующем этапе было изучено влияние кремнеземсодержащих добавок на прочностные характеристики гипсового вяжущего. Содержание добавки стекловидного перлита лежало в пределах 0–5 % (рис. 4). Анализ результатов физико-механических характеристик показал, что использование алюмосиликатных материалов повышает прочность вяжущего на 10 - 30 % в зависимости от содержания перлита. При использовании ультрадисперсной добавки при оптимальной дозировке 0,2 - 0,4 % от массы гипса прочность гипсового вяжущего увеличивалась на 30 - 50 % за счет взаимодействия гидроксида кальция, образуемого при гидролизе хлорида кальция, с кремнеземом перлита с образованием гидросиликатов кальция, уплотняющих гипсовую матрицу.

Содержание добавки стекловидного перлита без добавок 0,2% УДД 0,4% УДД

Рисунок 4 - Зависимость прочности гипсового вяжущего через 7 сут от содержания добавки перлита

Заключение

Результаты проведенных исследований показали возможность модификации строительного гипса добавками, полученными при гидролизе неорганических солей по золь-гель технологии. Добавки в зависимости от состава исходного прекурсора и их количества по-разному влияют на увеличение прочности и водостойкости гипсового вяжущего. Наибольшие результаты по прочности и водостойкости гипсового вяжущего получены при содержании добавки 0,2 % (0,004 % в пересчете на сухую соль) с формированием плотной структуры с большим количеством кристаллогидратов, что подтверждено результатами рентгено-фазового и электронно-микроскопического анализа. Эффективность использования добавок подтверждена не только при модификации строительного гипса, полученного при термической обработке природного гипсового камня, но и при дегидратации гипсосодержащих отходов. Комплексное использование кремнеземсодержащих добавок со средней пуццоланической активностью и ультрадисперсных добавок дополнительно повышает прочность строительного гипса. Для подтверждения полученных результатов необходимо провести исследования по получению гипсовых материалов и изделий с использованием модифицирующих добавок, доказывающих эффективность их применения в промышленности строительных материалов.