Эффективные гипсовые композиции с добавкой недожога золошлаковых смесей

Автор: Петропавловская В.Б., Новиченкова Т.Б., Бурьянов А.Ф., Лукьянова Н.А.

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Строительное материаловедение

Статья в выпуске: 5 т.16, 2024 года.

Бесплатный доступ

Введение. В настоящее время во всем мире ведутся разработки в области наноструктурного материаловедения. Обоснование целесообразности разработки инновационных энергосберегающих материалов на основе гипсового вяжущего для зданий и сооружений с оптимизированной эмиссией углекислого газа (CO2) позволяет рассматривать недожог золошлаковых смесей в качестве перспективного техногенного продукта, позволяющего комплексно решить технологические, экономические и экологические проблемы в строительной индустрии. Исследование возможности синтеза перспективных минеральных композиций на основе продуктов недожога, выделенных из неутилизируемых золошлаковых смесей (ЗШС) угольных станций, обеспечивает развитие базы конструктивных и инженерно-технических решений для зданий и объектов с рациональным энергопотреблением и оптимизированной эмиссией СО2 с использованием гипсовых наноматериалов, обладающих уникальными свойствами.

Углеродный след, бесцементные композиции, золошлаковые отходы, недожог, наноармирование

Короткий адрес: https://sciup.org/142243177

IDR: 142243177 | УДК: 637.1 | DOI: 10.15828/2075-8545-2024-16-5-397-403

Текст научной статьи Эффективные гипсовые композиции с добавкой недожога золошлаковых смесей

Петропавловская В.Б., Новиченкова Т.Б., Бурьянов А.Ф., Лукьянова Н.А. Эффективные гипсовые композиции с добавкой недожога золошлаковых смесей // Нанотехнологии в строительстве. 2024. Т. 16, № 5. С. 397–403. – EDN: MYNONY.

Врешении проблем в области устойчивого развития, связанных с обеспечением сохранности и чистоты природной среды, энергоэффективности строительных объектов и технологий, многоразового использования ресурсов при создании объектов инфраструктуры и формированием благоприятной, комфортной и неповторимой среды обитания человека огромную роль играет строительная индустрия и наука – материаловедение [1–4], а именно материаловедческие подходы к процессам синтеза материалов [3–6], основанные на управлении процессами структурообразования через организацию многоуровневой системы управления их свойствами. Поэтому структурные характеристики строительных композиций в настоящее время оказывают решающее влияние на качество материалов и изделий, получаемых на их основе [4].

Материаловедческие задачи в области синтеза композитов предусматривают сегодня установление, обеспечение и поддержание необходимого уровня

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ характеристик материалов как системы, включающей матрицу (матричный материал) и упрочняющие компоненты (армирующие материалы). Целенаправленное управление организацией многоуровневого армирования основано, прежде всего, на выборе компонентов, их соотношений и способе армирования на каждом масштабном уровне с сохранением их изначальных характеристик [7]. Причем, по мнению П.Г. Комохова [8], именно вид армирования определяет механизм формирования высокопрочной структуры композита. Дисперсное упрочнение вяжущей матрицы искусственного камня на нано- и микроуровнях частицами до 1 мкм определяет прочность, твердость композита на уровне матричного материала. Концентрация высокодисперсного армирующего материала может достигать 20–25%, тогда как содержание волокон, определяющих жёсткость и прочность композита на микро-, мезо- и и макроуровнях, может доходить до 75% и даже больше.

Известно дисперсное (микро-) армирование вяжущей матрицы в композитах с помощью полипропиленовых, стеклянных, базальтовых или металлических волокон [6, 9], выступающих в роли микрофибры. Армирующими компонентами также могут быть нитевидные кристаллы гидросульфоалюминатов [10] карбидов, оксидов и других соединений.

Однако при сцеплении волокна и вящущего, как, например, в случае применения базальтового волокна в цементной матрице, при взаимодействии волокна и цементного камня на границе раздела сред, вокруг волокна возникает оболочка, препятствующая сцеплению матрицы и микрофибры. Г.И. Яковлевым предложено вводить в состав фибробетонной смеси дисперсии многослойных углеродных нанотрубок, позволяющих структурировать цементный камень по поверхности армирующих базальтовых волокон и тем самым развить контактную зону и обеспечить лучшее сцепление камня с поверхностью базальтовой микрофибры. Адгезионное взаимодействие армирующего материала и матрицы определяет свойства структуры композита с вовлечением в работу различных по размерам структурных элементов, в результате чего композит работает как единый материал.

Высокая термодинамическая устойчивость нано-углеродных армирующих материалов и анизотропия определяют эффективность их применения в составе дисперсно-армированных композитов. Однако их высокая стоимость и ряд технологических аспектов затрудняют их широкое внедрение в строительной индустрии.

Альтернативой наноуглеродным армирующим материалам могут служить легкие регенерируемые материалы – легкие заполнители. Они используются в бетонах и гипсовых материалах для снижения те- плопроводности. Частицы легкого материала представляют собой довольно закрытые полые сферы, обеспечивающие низкую плотность и хорошую теплоизоляцию [11].

Легкие заполнители могут быть получены из пустой породы или угольного шлама путем дробления, измельчения, комкования (в зависимости от потребности) и прокаливания [12, 13].

Получение композиции на основе β-полугидрата из серогипса, полученного при десульфурации дымовых газов и легких заполнителей, позволило добиться низкой теплопроводности при обеспечении достаточно высоких технических и эксплуатационных характеристик облегченного гипсового камня, в том числе прочности, плотности, удельной теплоемкости и огнестойкости [11].

Представляет интерес использование в качестве фулероидоподобного армирующего материала недожога, прошедшего в котлах тепловых электростанций высокотемпературную обработку и претерпевшего при этом физико-химические изменения. Он образуется при сжигании твердого топлива – бурых и каменных углей, антрацита – и содержится в составе золошлаковых смесей гидроудаления, образующихся в виде отходов на тепловых угольных электростанциях [9].

Поскольку, по разным оценкам, при сжигании угля только в России образуется порядка 30 млн тонн продуктов сгорания угля в год, то целесообразность применения недожога в строительных технологиях достаточно высока. Пока коэффициент использования продуктов сгорания топлива в нашей стране в целом не превышает 10% [3, 9].

Угольная зола – один из самых крупнотоннажных отходов, образующийся в результате работы тепловых электростанций [14]. Пока коэффициент использования продуктов сгорания топлива в нашей стране в целом не превышает 10% [3, 7]. В этой связи в настоящее время инициируются работы по поиску всевозможных эффективных направлений по применению золошлаковых отходов ТЭС в промышленном производстве [14, 15]. Однако среди них пока не присутствуют разработки, направленные на утилизацию недожога как компонента вяжущих и смесей в производстве современных композиционных материалов. Чаще всего его применение ограничивается получением топливных брикетов или других подобных материалов для сжигания в качестве топлива.

Исследование возможности синтеза перспективных строительных композитов на основе продуктов недожога, выделенных из неутилизируемых золошлаковых смесей (ЗШС) угольных станций, может обеспечить высокий уровень энергоэффективности объектам строительного комплекса и процессам их производства.

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Цель данного исследования заключалась в синтезе инновационных энергосберегающих строительных композитов с использованием обогащенного недожога – выделенного компонента золошлаковых смесей. Была выдвинута гипотеза о взаимодействии гипсовой матрицы как наиболее сопоставимым с фу-лероидоподобным армирующим углеродным техногенным материалом, частицы которого доходят до наноразмерного масштаба и могут рассматриваться в качестве компонента энергоэффективных композитов для рентабельного производства.

В процессе сгорания углей в составе их минеральной части протекают различные химические реакции, в результате чего образуется новое техногенное сырьё, отличающееся от природного сырья по химическому и фазовому составу и обладающее другими технологическими свойствами.

Рис. 1. Внешний вид растрового электронного микроскопа JEOL JSM-6610LV

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

МАТЕРИАЛЫ И МЕТОДЫ

В исследованиях был использован метод флотации, применяемой в горной промышленности для тонкодисперсных угольных шламов, в котором флотация осуществляется в две стадии.

Проведенные исследования показали, что многостадийное обогащение и флотация недожога из ЗШС ТЭС от сжигания бурых углей отличается более высоким расходом реагентов в сравнении с флотацией природных каменных углей. Это является несомненным подтверждением изменения поверхностных свойств буроугольных частиц в процессе их горения.

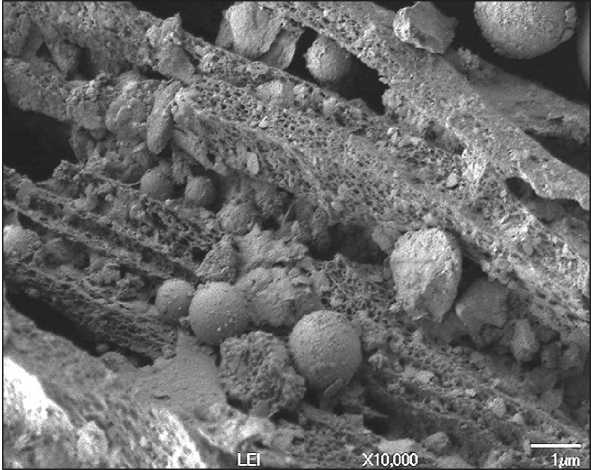

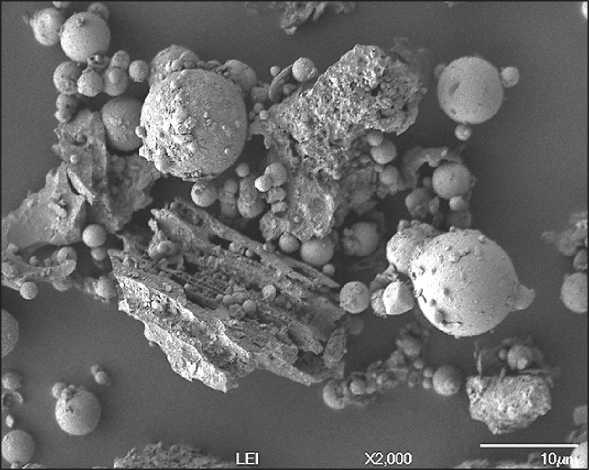

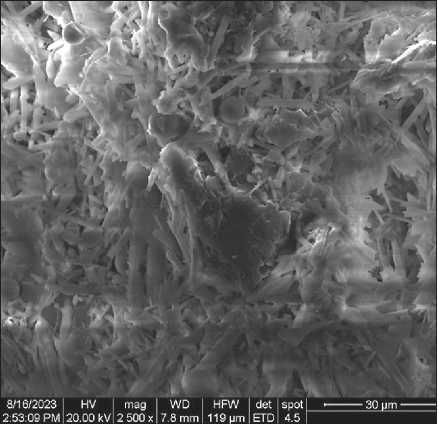

Электронно-микроскопические исследования микроструктуры недожога на растровом электронном микроскопе РЭМ JEOL JSM-6610LV (рис. 1) показали, что их поверхность отличается преимущественно повышенной пористостью (рис. 2), определяющейся степенью ее термического преобразования в топке.

Характерный пример частиц недожога с разной степенью пористости представлен на микроскопических снимках и темнопольных изображениях.

Установлено, что несгоревший углерод представляет собой сетчатый каркас (рис. 3), который, вероятно, образуется при объёмной диффузии газа в процессе сжигания буроугольного топлива.

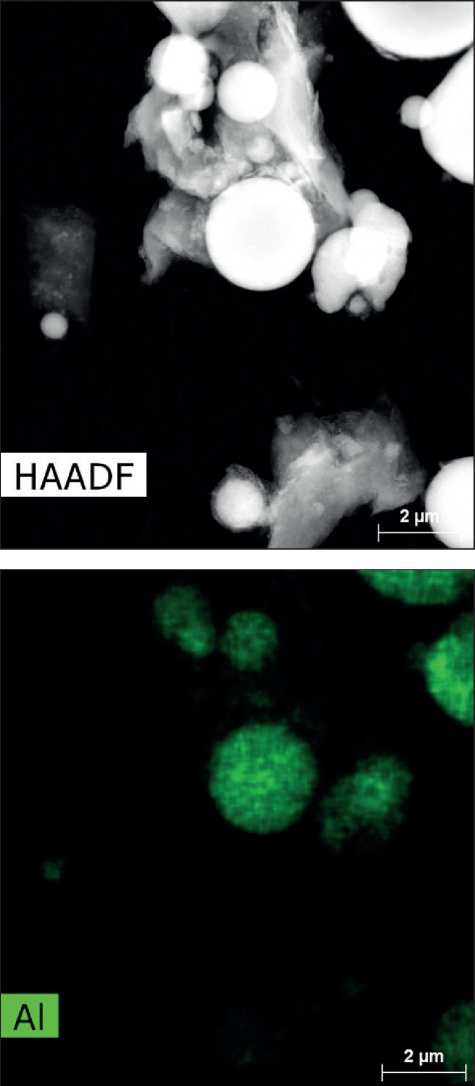

Из полученных данных следует также, что, поскольку частицы несгоревшего топлива находятся в зоне горения или в температурной зоне менее 1500–1600°С в течение короткого промежутка времени, то помимо углеродного скелета в составе выделенного из золошлаковой смеси при флотации недожога присутствуют и отдельные сфероидальные микро- и наночастицы алюмосиликатов с присутствием кристаллической и аморфной фазы (рис. 2).

Основной кристаллической фазой является фаза муллита, что характерно для алюмосиликатных ча-

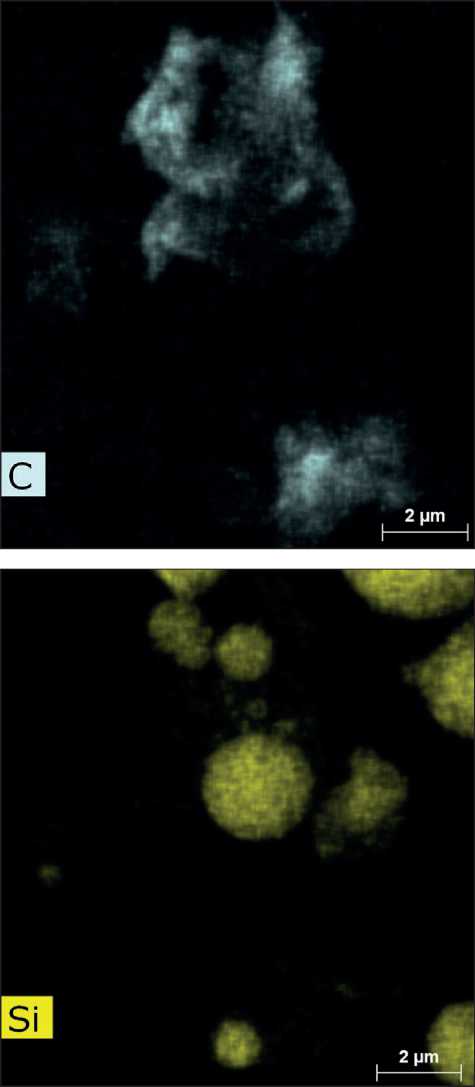

Рис. 2. РЭМ изображение техногенного углерода

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ стиц, образующихся в ходе термохимического превращения при сжигании углей в топке.

Алюмосиликатные включения захвачены сетчатой структурой углерода. Они имеют широкое распределение по размерам, что подтверждается анализом гранулометрического состава и темнопольными снимками недожога (рис. 4). Распределение частиц недожога по размерам в составе выделенной смеси, определенное с применением лазерного анализатора частиц Winner2005A Intelligent Laser Particle Size Analyzer (рис.3), составило D10 – 2.02 мкм, D50 – 7.34 мкм, D0 – 33.56 мкм, что существенно различается с данными других исследователей по размерам выделяемых фракций (концентратов) из ЗШС [2].

Исследование частиц недожога с использованием электронного микроскопа РЭМ JSM 7401F; ПЭМ/ ПРЭМ/ Osiris (200 kV) показало, что сфероидные частицы по химическому составу представлены со-

Рис. 3. Внешний вид Winner2005A Intelligent Laser

Particle Size Аnalyzer единениями оксидов алюминия и кремния. Они характеризуются уплотненной остеклованной поверхностью оболочки, зависящей от степени ее термообработки в топке [16].

Рис. 4. Темнопольные изображения образца техногенного углерода (недожога) и карты распределения химических элементов в его составе

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

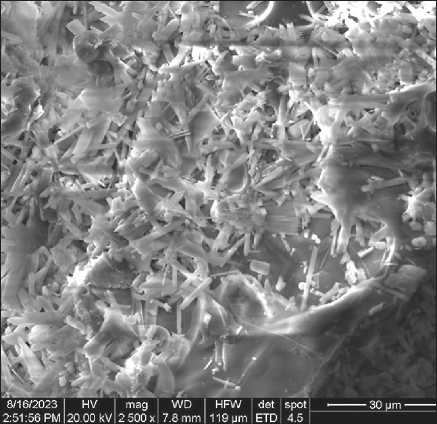

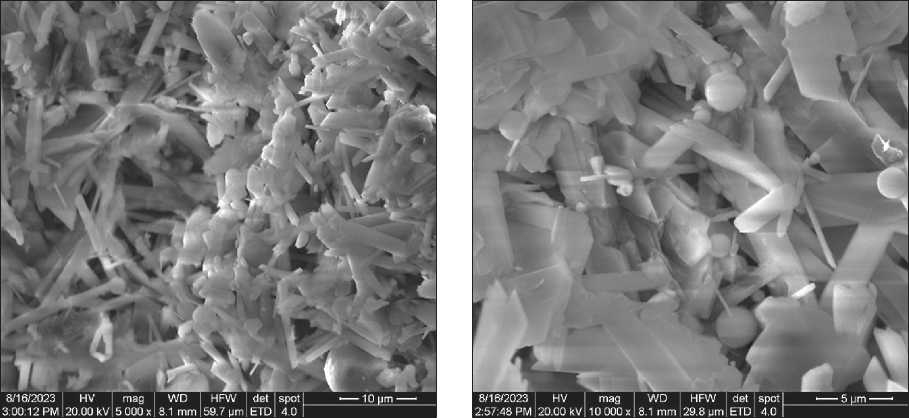

Высокая открытая пористость и развитая поверхность несгоревших метаморфизированных углеродных частиц топлива с захваченными нано- и микрочастицами способствует активной кристаллизации гипсовой матрицы с измененной морфологией кристаллов (рис. 5).

Микроскопические исследования структуры при большом увеличении (рис. 6) подтверждают морфологические изменения кристаллов с переходом их к таблитчатым мелкокристаллическим формам.

Выполненные экспериментальные исследования включения недожога как вещества, способного изменить ход протекания процессов гидратации и структурообразования гипсовой матрицы и моди- фицировать формирующийся при этом гипсовый камень, подтвердили принятую гипотезу. Получен искусственный камень, обладающий уникальными свойствами и структурой, отвечающих высоким требованиям по энерrоэффективности в области строительных материалов.

Помимо увеличения общей пористости гипсового композита на основе недожога (более чем в два раза) изменяется и характер пористости. Исследованиями методами ртутной порометрии установлено, что введение пористого наполнителя в виде недожога с содержанием алюмосиликатных частиц в структуре заметно меняет распределение пор. В структуре получаемого искусственного камня на основе тех-

Рис. 5. Аморфизированная микроструктура гипсового композита

Рис. 6. Электронные микрофотографии структуры гипсового композита с включениями наноразмерных алюмосиликатных частиц

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ ногенного углеродного модификатора наблюдаются поры размером не более 10 мкм, что благоприятно отражается на теплофизических и структурных характеристиках гипсового композита.

Результаты исследования энергоэффективных гипсовых композитов на основе техногенного углеродного модификатора подтверждают его активное участие в процессах структурообразования и кристаллизации наноструктурных строительных материалов с высокотехнологичными характеристиками. На основе матричного вяжущего и фулероидопо-добной техногенной добавки получены дисперсно-упрочненные гипсовые композиты, характеризующиеся мелкокристаллической структурой с высокой закрытой микропористостью. Исследованиями установлено, что отход недожог обладает уникальной структурой и свойствами, что может быть эффективно использовано для синтеза строительных композитов.

ЗАКЛЮЧЕНИЕ

Таким образом, в данной работе приводятся данные исследований с описанием инновационных энергосберегающих строительных композитов для их использования в виде облегченных гипсовых конструктивных элементов зданий, созданных путем синергетического добавления обогащенных отходов тепловых электростанции в форме недожога (5–30 мас.%) и присутствующих в его составе алюмосиликатных зольных микросфер. По сравнению с традиционными методами, которые включают использование техногенных или искусственных наноструктурирующих добавок, недожог, применяющийся в данном исследовании, имеет неоспоримые преимущества как по критерию стоимости, так и по критериям безопасности и экологической устойчивости [12].

Полученные гипсовые композиты с добавками фулероидоподобного армирующего материала недожога демонстрируют свойства, сопоставимые с другими гипсовыми облегченными материалами [17, 18] с точки зрения их физико-механических характеристик после стандартных испытаний.

Однако в данных композитах наблюдается при увеличении общей пористости значительное сокращение среднего размера пор с их переходом на микро- и наноуровень. Этим данные композиты выгодно отличаются от предлагаемых традиционных облегченных материалов. При этом более чем на треть увеличивается закрытая пористость. Это в дальнейшем будет обуславливать высокие эксплуатационные свойства и коррозионную стойкость получаемого искусственного облегченного гипсового камня.

Список литературы Эффективные гипсовые композиции с добавкой недожога золошлаковых смесей

- Petropavlovskii K., Ratkevich E., Novichenkova T., Petropavlovskaya V. The use of technogenic carbon in gypsum compositions for green building. E3S Web of Conferences. 2023; 403: 03013. https://doi.org/10.1051/e3sconf/202340303013

- Fomenko E.V., Anshits N.N., Vasilieva N.G., Mikhaylova O.A., Rogovenko E.S., Zhizhaev A.M., Anshits A.G. Characterization of fly ash cenospheres produced from the combustion of Ekibastuz coal. Energy Fuels. 2015; 29(8): 5390–5403. https://doi.org/10.1021/acs.energyfuels.5b01022

- Акулова И.И., Артамонова О.В., Гончарова М.А., Коротких Д.Н., Макеев А.И., Славчева Г.С. Научная школа академика РААСН Е.М. Чернышова (памяти учителя). Часть 2. Научно-практические разработки // Научный журнал строительства и архитектуры. 2023. 1 (69). 47–67. – https://doi.org/10.36622/VSTU.2023.69.1.004

- Чернышов Е.М., Коротких Д.Н. Эффекты самомикроармирования цементного камня в присутствии гипса // Повышение эффективности производства и применения гипсовых материалов и изделий: сборник материалов X Международной научно-практической конференции. 2021. С. 178–183.

- Zhang W., Che J., Wen P., Xia L., Ma B., Chen J., Wang C. Co-treatment of copper smelting flue dust and arsenic sulfide residue by a pyrometallurgical approach for simultaneous removal and recovery of arsenic. Journal of Hazardous Materials. 2021; 416: 126149. https://doi.org/10.1016/j.jhazmat.2021.126149

- Карпова Е.А., Яковлев Г.И., Аверкиев И.К., Волков М.А., Кузьмина Н.В., Князева С.А. Влияние технического углерода и микрокремнезема на свойства самоуплотняющегося бетона // Строительные материалы. 2022. 12. 45-51. – https://doi.org/10.31659/0585-430X-2022-809-12-45-51

- Makul N., Fediuk R., Amran M., Al-Akwaa M.S., Pralat K., Nemova D., Petropavlovskii K., Novichenkova T., Petropavlovskaya V., Sulman M. Utilization of biomass to ash: an overview of the potential resources for alternative energy. Materials. 2021; 14(21): 6482. https://doi.org/10.3390/ma14216482

- Комохов П.Г., Сычева А.М., Степанова И.В., Филатов И.П. Классификация размерностей наноструктур и свойства композиционных материалов // Academia. Архитектура и строительство. 2008. 4. 90-92.

- Сарайкина К.А., Голубев В.А., Яковлев Г.И., Сеньков С.А., Политаева А.И. Наноструктурирование цементного камня при дисперсном армировании базальтовым волокном // Строительные материалы. 2015. 2. 34-38.

- Petropavlovskaya V., Novichenkova T., Petropavlovskii K., Buryanov A. Gypsum composites reinforcement. IOP Conference Series: Materials Science and Engineering. 2018; 032060. https://doi.org/10.1088/1757-899X/365/3/032060

- Yu Q.L., Brouwers H.J.H. Development of a self-compacting gypsum-based lightweight composite. Cement and Concrete Composites. 2012; 34(9): 1033-1043. https://doi.org/10.1016/j.cemconcomp.2012.05.004

- Wang S., Pancheti J., Xi Y., Mahendran M. Lightweight composite gypsum boards with clay mineral and glass fibre for enhanced fire-resistance. Composites Part B: Engineering. 2023; 266: 111044. https://doi.org/10.1016/j.compositesb.2023.111044

- Li D., Wu D., Xu F., Lai J., Shao L. Literature overview of Chinese research in the field of better coal utilization. Journal of Cleaner Production. 2018; 185: 959-980. https://doi.org/10.1016/j.jclepro.2018.02.216

- Petropavlovskaya V., Novichenkova T., Sulman M., Petropavlovskii K., R. Fediuk, Amran M. Coal ash enrichment with its full use in various areas. Materials. 2022; 15(19): 6610. https://doi.org/10.3390/ma15196610

- Гаджиев Ш., Делицын Л., Кулумбегов Р., Попель О., Сульман М., Петропавловский К., Фирсов С. Опытно-промышленные испытания переработки золы угольных ТЭС // Экология и промышленность России. 2022. 26(12). 4-9. – https://doi.org/10.18412/1816-0395-2022-12-4-9

- Aladesuyi O., Pal M., Das S.K., Ajanaku K.O. Phase and Microstructural evolution during sintering of mixture of 75:25 Nigeria kaolin and calcined alumina powder compacts. Journal of Materials and Environmental Sciences. 2016; 8(8): 2682-2838.

- Peng Y., Unluer C. Development of alternative cementitious binders for 3D printing applications: A critical review of progress, advantages and challenges. Composites Part B: Engineering. 2023; 252:110492. https://doi.org/10.1016/j.compositesb.2022.110492

- Q. Yu, H. Brouwers Development of a self-compacting gypsum-based lightweight composite. Cement and Concrete Composites. 2012; 34 (9): 1033-1043. https://doi.org/10.1016/j.cemconcomp.2012.05.004