Эколого-экономический анализ химических технологий переработки твердых отходов сернокислотного производства

Автор: Важникова Е.А., Тарчигина Н.Ф.

Журнал: Международный журнал гуманитарных и естественных наук @intjournal

Рубрика: Технические науки

Статья в выпуске: 12-2 (39), 2019 года.

Бесплатный доступ

Вовлечение твердых отходов в технологический процесс или применение их в качестве самостоятельного товарного продукта в иных отраслях решает экологические, технологические и экономические проблемы. Поэтому проблема утилизации отходов и использование их в качестве вторичного сырья актуальна. Анализ технологий по переработке твердых отходов сернокислотного производства позволил определить экологически и экономически выгодные методы.

Экономика, окружающая среда, отходы, утилизация, переработка, серная кислота, огарок, пыль, селеновый шлам, катализаторы

Короткий адрес: https://sciup.org/170185832

IDR: 170185832 | DOI: 10.24411/2500-1000-2019-11890

Текст научной статьи Эколого-экономический анализ химических технологий переработки твердых отходов сернокислотного производства

Экономика Российской Федерации на современном этапе характеризуется крайне высоким уровнем потребления материально-сырьевых ресурсов и как следствие -образования отходов. Свыше 30 млрд. тонн отходов производства и потребления накоплено в результате прошлой хозяйственной и иной деятельности [1]. Ежегодно образуется примерно 4 млрд. тонн. Отходы превращаются в проблему, представляющую реальную угрозу экологической безопасности Российской Федерации. По экспертным оценкам, ежегодно экономические потери, обусловленные ухудшением качества окружающей среды и связанными с ним экономическими факторами, без учета ущерба здоровью людей, составляют 4-6% валового внутреннего продукта.

Проблема размещения и утилизации отходов производства и потребления в последние годы выходит на первый план в большинстве стран мира. Поэтому переработка и использование твердых отходов производства, потребление и экономия на этой основе сырьевых и материальноэнергетических ресурсов становятся в ряд важнейших социально-экономических, технических и экологических проблем современности и получают все больший приоритет в экономической политике большинства государств.

Свою долю в образовании отходов вносят и предприятия химической промышленности, в которой одним из основных продуктов широко применяемым, в различных отраслях является серная кислота. В зависимости от характеристик и качества отходов, физико-химических свойств определяется степень их использования в иных отраслях [2]. В результате достигается максимальная экономическая выгода.

Традиционно основными источниками сырья являются сера и железный (серный) колчедан. Твердыми отходами производства серной кислоты из колчедана являются: пиритные огарки со стадии обжига; пыли циклонов и сухих электрофильтров; шламы промывных башен и мокрых электрофильтров; отработанные ванадиевые катализаторы. При производстве серной кислоты из колчедана отходы пиритных огарков, составляют ≈ 70% от массы колчедана. На 1 т производимой кислоты выход огарка примерно составляет 450550 кг. Усредненный состав огарка, получаемый на российских заводах, представлен в масс. %: железо Fe 47-55; сера S 0,51,5; цинк Zn 0,7-0,8; медь Сu 0,6-1,5; свинец РЬ 0,00-0,2; мышьяк As 0,08-0,1: минеральный остаток SiО2+СаО+MgO 14-18 [3]. На сернокислотных заводах накоплено около 40 млн т пиритных огарков, причем ежегодно добавляется 7 млн т. Переработ- ка и утилизация огарка представляет технические трудности.

Рассмотрим способы переработки пиритных огарков. Способ фирмы «Оутокумпу», Финляндия, предусматривающий плавку пиритных концентратов в нейтральной атмосфере с возгонкой серы, получение троилитового штейна, удаление шлака, грануляцию в воде штейна и его окислительный обжиг. Способ позволяет получить продукт, содержащий до 67% железа, но не может быть использован для переработки пиритных концентратов, содержащих цветные и благородные металлы.

Способ, разработанный итальянской фирмой «Монтекатини» включает стадии окислительного обжига измельченного пирита с получением SO 2 и огарка, магнетизирующего обжига огарка и магнитной сепарации его продуктов. Способ позволяет выделить до 93,2% Fe в железный концентрат, который подвергается окомкова-нию, обжигу и направляется в доменный передел. Этот способ, также как и вышеописанный пригоден лишь для переработки пиритных концентратов, не содержащих цветные и благородные металлы.

Способ фирмы «Кова-Сейко», Япония, включающий смешивание огарка с хлористым кальцием, окатывание, сушку и высокотемпературную (1250 oC) хлоридовоз-гонку, улавливание хлоридов цветных металлов и получение высокопрочных ока- тышей для доменного производства. Способ характеризуется достаточно высокими показателями по извлечению цветных и благородных металлов. Однако он может быть использован лишь для переработки пиритных огарков строгого химического и гранулометрического составов, что является существенным недостатком, сдерживающим его широкое промышленное распространение.

Технология низкотемпературного хлорирующего обжига. В качестве хлорирующего агента используют хлор, хлорид натрия или смесь хлора с воздухом, которые хлорируют оксиды и сульфиды металлов, присутствующие в огарке. Данная технология позволяет комплексно извлекать цветные и редкие металлы и перерабатывать железосодержащий остаток на чугун, при этом извлечение только одной меди из огарков, содержащих 0,5 масс. % Сu, уже является экономически оправданным.

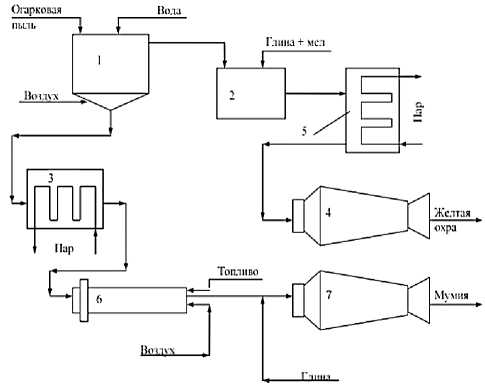

Огарковая пыль, осаждаемая в сухих электрофильтрах, отличается от огарка несколько большим содержанием водорастворимых солей железа. Применение технологического процесса изображенного на рисунке позволяет использовать ее в качестве сырья для получения пигментов типа желтой охры, а нерастворимый остаток, состоящий в основном из оксида железа, служит в этом случае сырьём для приготовления пигментов типа мумии.

Рисунок. Схема производства желтой охры и мумии:

1 – реактор-растворитель; 2 – смеситель; 3, 5 – сушилки;

-

4, 7 – шаровые мельницы; 6 – обжиговая печь

При производстве серной кислоты из колчедана образуются селеновые шламы, которые подразделяются на бедные в зависимости от содержания и богатые. После обработки шламов они смешиваются и подаются на обжиг для извлечения селена. Из 1 т пирита получают 10-50 г селена, который применяют в электронной промышленности при изготовлении полупроводников, а также в производстве стекла. В колчеданах, применяемых для производства серной кислоты, содержится 0,002-0,02 % селена; отходы переработки колчедана являются основным источником получения селена. Учитывая, что содержание его в земной коре составляете 8·10-5 %.данные отходы являются ценным вто- ричным сырьем.

В производства серной кислоты контактным способом окисление диоксида серы реализуется контактным способом с применением катализаторов. В настоящее время на современных предприятиях при- меняются исключительно ванадиевые катализаторы (ОВК), благодаря устойчивости к контактным ядам, высокой активности и относительной дешевизне. Из-за снижения каталитической активности срок службы катализаторов составляет 1-2 года на верхних полках контактного аппарата и 4-5 лет - на нижних слоях.

Переработка (ОВК) осуществляют пи- рометаллургическими и гидрометаллургическими способами.

При пирометаллургическом способе степень извлечения ванадия достигает 90%. Способ обладает тем недостатком, что использование карбоната натрия при выщелачивании ванадия значительно осложняет последующую переработку рас- твора выщелачивания, а также возникают проблемы при разделении твердой и жидкой фаз.

Гидрометаллургический способ переработки позволяет извлекать до 98% соединений ванадия с содержанием V2O5 в готовом продукте до 87%. Преимуществами данного способа являются комплексная переработка (ОВК), сокращение количества используемых реагентов и расхода энергии и сокращения времени выщелачивания. Скорость растворения ОВК на стадии кислотного выщелачивания увеличивается более чем в 40 раз по сравнению с аналогами. Растворы, полученные после термогидролитического выделения соединений ванадия, используются повторно на стадии кислотного выщелачивания, что позволяет снизить себестоимость продукции и увеличить экологическую безопасность производства. Содержание соединений ванадия в твердых остатках выщелачивания составляет 0,3-0,4%, что позволя- ет использовать их для изготовления керамических лицевых материалов. Ванадий и его соединения используются в различных отраслях промышленности, в частности химической, металлургической, строительной, текстильной и многих других.

Внедрение способов комплексной переработки твердых промышленных отходов сернокислотного производства обеспечи- вают решение двух основных задач: расширение сырьевой базы, снижение экологической нагрузки на природную среду и позволяют получать продукты, пригодные для дальнейшего использования в различных областях промышленности, что явля- ется экономически выгодным.

Список литературы Эколого-экономический анализ химических технологий переработки твердых отходов сернокислотного производства

- Указ Президента РФ от 19 апреля 2017 г. № 176 "О Стратегии экологической безопасности Российской Федерации на период до 2025 года".

- Систер, В.Г. Процессы переработки твердых промышленных отходов: учебное пособие // В.Г. Систер, В.Э. Воронина, Н.Ф. Тарчигина. - М.: Московский Политех, 2018. - 168 с.

- Важникова ЕА. Тарчигина Н.Ф. Переработка пиритного огарка, образующегося в производстве серной кислоты // Наука сегодня: история и современность: материалы международной научно-практической конференции, г. Вологда, 30 октября 2019 г. - Вологда: ООО "Маркер", 2019. - С. 5-6.