Эксергетический анализ технологии получения биодизельного топлива из рапсового масла

Автор: Остриков А.Н., Шевцов А.А., Тертычная Т.Н., Сердюкова Н.А.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 1 (83), 2020 года.

Бесплатный доступ

Анализ резервов эффективности наиболее перспективных технологий получения биодизельного топлива показал целесообразность реализации технологического цикла в следующей последовательности: сначала переэтерификация растительного масла сверхкритическим спиртом, затем флюидная сверхкритическая СО2-экстракция охлажденной реакционной смеси; ее сепарирование в поле центробежных сил для отделения глицерина от целевого продукта, и далее отделение диоксида углерода газожидкостной сепарацией с получением очищенного биодизельного топлива и возвратом диоксида углерода на стадию экстракции. В соответствии с методологией эксергетического анализа рассмотрено влияние на систему внутренних и внешних энергетических потерь. В суммарное количество внутренних эксергетических потерь, связанных с необратимостью любых реальных процессов, входили потери от конечной разности температур в результате рекуперативного теплообмена между материальными и тепловыми потоками, а также гидравлические потери, обусловленные внезапным увеличением удельного объема теплоносителя при его поступлении из трубопровода в рабочие объемы аппаратов...

Эксергетический анализ, биодизельное топливо, энергетическая эффективность, эксергетическая мощность

Короткий адрес: https://sciup.org/140248310

IDR: 140248310 | УДК: 66.047-912 | DOI: 10.20914/2310-1202-2020-1-252-261

Текст научной статьи Эксергетический анализ технологии получения биодизельного топлива из рапсового масла

Современные тенденции в развитии теоретических основ комплексной переработки растительного масла подготовили условия для научного подхода к созданию новых энергосберегающих технологий производства биодизельного топлива в замкнутых термодинамических циклах по материальным и энергетическим потокам при наиболее рациональных с энергетической точки зрения схемах подключения тепловых насосов (ТН). Эффективное замещение в системах теплоснабжения ископаемых видов топлива на теплоту возобновляемых и вторичных источников посредством ТН является одним из важнейших принципов энергосбережения и охраны окружающей среды.

Разработке предложений по экономии энергии и повышению качества целевых продуктов при переработке масличного сырья предшествовали системные исследования [1, 2], направленные на изучение принципиальных вопросов организации теплотехнологических процессов в технологии получения биодизельного топлива.

Особенность предлагаемой технологии заключается в проведении реакции переэтерификации растительного масла спиртом в сверхкритических условиях, обеспечивающих высокую конверсию растительного масла в биотопливо (> 95%), и отделение биодизельного топлива от глицерина флюидной сверкритической СО 2 -экстракцией с применением теплового насоса.

Сверхкритическая флюидная экстракция (СКФ-экстракция) основана на уникальных свойствах растворителя (углекислого газа) экстрагировать при определенных (сверхкритических) термодинамических параметрах растворимые компоненты. Главной характеристикой сверхкритических флюидов является отсутствие фазового перехода жидкость-пар (газ) и возможность непрерывного изменения плотности, вязкости и других свойств гомогенного флюида в широких пределах при изменении давления, что позволяет влиять на свойства диоксида углерода как растворителя. Находясь в сверхкритическом состоянии флюид представляет собой нечто промежуточное между жидкостью и газом. Он может сжиматься как газ (обычные жидкости практически несжимаемы) и, в тоже время, способен растворять вещества, что газам не свойственно [3–6].

Материалы

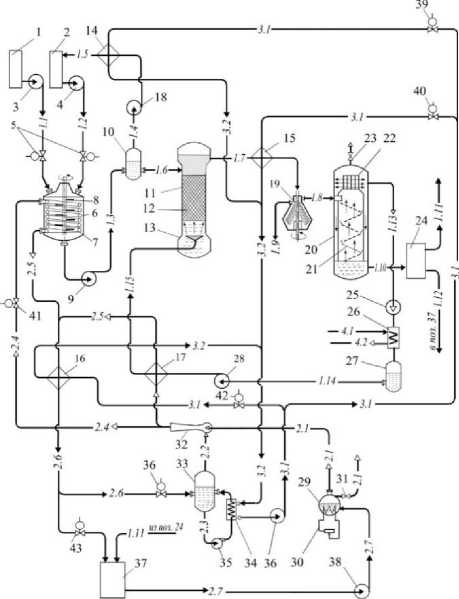

Технологическая схема получения биодизельного топлива (рисунок 1) содержит напорные емкости для сырья 1 и спирта 2, насосы высокого давления 3, 4, 28, 38; заслонки 5, 39–43; реактор переэтерификации непрерывного действия 6 со змеевиком 7 и лопастной мешалкой 8, перекачивающий насос 9; сборник продуктов реакции переэтерификации 10; сверхкритический флюидный СО2-экстрактор 11 с насадкой 12 и распределительным устройством 13; рекуперативные теплообменники 14–17; вакуум-насос 18; тарельчатый сепаратор 19; вертикальный газожидкостный сепаратор 20 с наклонными полками 21, каплеуловителем 22 и предохранительным клапаном 23; отстойник непрерывного действия для отделения воды от биодизельного топлива 24; двухступенчатый компрессор 25; испаритель холодильного агрегата 26 и резервуар для сжиженного диоксида углерода 27, установленные в линии возврата диоксида углерода; пароэжекторный тепловой насос, включающий парогенератор 29 с электронагревательными элементами 30 и предохранительным клапаном 31, паро-паровой эжектор 32, испаритель 33, холодоприемник 34 с насосом рециркуляции хладагента 35; терморегулирующий вентиль 36; сборник конденсата 37; линии подачи и отвода материальных и тепловых потоков: 1.1 – растительного масла; 1.2 – спирта; 1.3 – смесь продуктов реакции переэтерификации; 1.4 – паров избыточного спирта; 1.5 – избыточного спирта; 1.6 – биодизельной гомогенной смеси; 1.7 – биодизельной эмульсии; 1.8 – биодизелной смеси с парами диоксида углерода; 1.9 – глицерина; 1.10 – биодизельного топлива с содержанием воды; 1.11 – очищенного биодизельного топлива; 1.12 – воды; 1.13 – паров диоксида углерода, 1.14 – сжиженного диоксида углерода 1.15 – нагретого сжиженного диоксида углерода; 2.1 – высокопотенциального пара; 2.2 – эжектируемого низкопотенциального пара; 2.3 – рециркуляции воды через холодоприемник; 2.4 – рабочего пара; 2.5 – отработанного пара; 2.6 – конденсата; 3.1 – холодной воды; 3.2 – отработанной воды; 4.1 – жидкого хладагента; 4.2 – паров хладагента.

Рисунок 1. Технологическая схема получения биодизельного топлива

Figure 1. Technological workflow of biodiesel fuel production

В реакторе 6 создают необходимые условия для реакции переэтерификации растительного масла спиртом при температуре 250 – 280 °С и давлении 15 – 17 МПа. При этом смесь в реакторе перемешивается до гомогенного состояния и нагревается до сверкритического состояния спирта благодаря наличию змеевика, в который подается рабочий пар с температурой 260 – 290 °С. Заслонки 5 и 41 поддерживают давление и стабильность сверхкритических условий в рабочем объеме реактора.

Смесь продуктов реакции переэтерификации перекачивающим насосом 9 отводится из реактора 6 в сборник продуктов реакции переэтерификации 10 . Пары избыточного спирта с помощью вакуум-насоса 18 отводятся в рекуперативный теплообменник 14 , конденсируются и избыточный спирт возвращается в резервуар для спирта 2 . За счет перепада давления полученная биодизельная гомогенная смесь из сборника продуктов реакции переэтерификации 10 подается в сверхкритический флюидный СО 2 -экстрактор 11 с насадкой 12 и распределительным устройством 13 .

Насадка 12 увеличивает поверхность контакта фаз, а, следовательно, скорость массопереноса при перемешивании фаз в системе жидкость-жидкость. Сжиженный диоксид углерода диспергирует с помощью распределительного устройства 13 в потоке сплошной гомогенной смеси, перемещающейся под действием гравитационных сил.

Экстрагирование с помощью диоксида углерода, находящегося в сверхкритических условиях, обеспечивает извлечение из растительного сырья полный спектр биологически активных соединений.

Технологический цикл получения биодизельного топлива реализуется следующим образом. Из напорных емкостей 1 и 2 насосами высокого давления 3 и 4 подают в заданном соотношении 1 : 10 – 1 : 15 растительное масло и спирт в реактор переэтерефикации непрерывного действия 6 со змеевиком 7 , расположенным на внутренней поверхности, и лопастной мешалкой 8 .

Полученная биодизельная эмульсия из экстрактора 11 отводится в рекуперативный теплообменник 15 , в котором охлаждается до температуры 20 – 30 °С и подается в тарельчатый сепаратор 19 для отделения глицерина от биодизельной смеси в поле центробежных сил. Глицерин отводится, а биодизельная смесь с парами диоксида углерода подается в вертикальный газожидкостный сепаратор 20 с наклонными полками 21 , каплеуловителем 22 и предохранительным клапаном 23 ; при этом отделение паров диоксида углерода от биодизельной смеси осуществляется при свободном испарении методом газожидкостного сепарирования. Биодизельное топливо стекает по наклонным полкам 21 в нижнюю часть сепаратора 20 , углекислый газ поднимается вверх и удаляется из биодизельного топлива простым испарением. Каплеуловитель 22 служит для отделения капель биодизельного топлива, которые по дренажной трубе стекают вниз сепаратора. При отклонении избыточного давления в газожидкостном сепараторе от заданного значения срабатывает предохранительный клапан 23 .

Пары диоксида углерода отводятся из газожидкостного сепаратора 20 и подвергаются компрессионному сжатию в двухступенчатом компрессоре 25 до давления 15 МПа и конденсируются их при температуре минус 40 °С в испарителе 26 холодильного агрегата, в который подают хладагент.

Сжиженный диоксид углерода отводится в резервуар 27 и насосом высокого давления 28 подается в теплообменник рекуператор 17 , в котором нагревается до сверхкритической температуры и направляется в сверхкритический флюидный СО 2 -экстрактор 11 в режиме замкнутого цикла.

Биодизельное топливо с содержанием воды после газожидкостного сепаратора 20 отводится в отстойник 24 , где из него удаляется вода посредством непрерывного отстаивания по плотности тяжелой и легкой фаз. Таким образом, получается очищенное биодизельное топливо, а вода из отстойника 24 направляется в сборник конденсата 37 .

Для подготовки энергоносителей разного температурного потенциала используется пароэжекторный тепловой насос. В парогенераторе 29 с электронагревательными элементами 30 вырабатывается высокопотенциальный пар и под давлением 2,0–2,5 МПа подается в сопло паро-парового эжектора 32 , эжектируя при этом низкопотенциальный пар из испарителя 33 , создавая в нем пониженное давление 0,0009–0,001 МПа и температуру 4–7 °С.

В качестве хладагента используется вода, циркулирующая через холодоприемник 34 с помощью насоса 35 .

Кинетическая энергия смеси высокопотенциального и низкопотенциального паров в диффузоре эжектора преобразуется в тепловую энергию рабочего пара, выходящего из эжектора с давлением 15 МПа и температурой 280 °С. Поток рабочего пара 2.4 разделяется на две части, одна из которых подается в змеевик реактора 6 для создания сверхкритических условий реакции переэтерификации, а другая в рекуперативный теплообменник 17 для нагрева сжиженного диоксида углерода до сверхкритической температуры.

Отработанный рабочий пар после реактора 6 и рекуперативного теплообменника 17 подается в рекуперативный теплообменник 16 , охлаждается до температуры конденсации, и часть образовавшегося конденсата отводится через терморегулирующий вентиль 36 на пополнение уровня воды в испарителе 33 , а другая часть конденсата направляется в сборник конденсата 37 .

Непрерывно из сборника конденсата 37 с помощью насоса высокого давления 38 отводится вода на пополнение уровня воды в парогенераторе 29 с образованием замкнутого цикла.

При увеличении давления пара в парогенераторе 29 выше допустимого срабатывает предохранительный клапан 31 , осуществляющий сброс давления.

Подготовка холодной воды с температурой 6–9 °С осуществляется в холодоприемнике 34 пароэжекторного теплового насоса за счет рекуперативного теплообмена с водой и направляется в рекуперативные теплообменники 14–16 соответственно для конденсации паров спирта, охлаждения биодизельной суспензии перед тарельчатым сепаратором 19, конденсации отработанного пара; потоки отработанной воды после рекуперативных теплообменников 14–16 объединяются и возвращаются в холодопри-емник 34 в режиме замкнутого цикла.

Технология получения биодизельного толива из растительного масла реализована на экспериментальной линии производительностью 300 л/ч по исходному рапсовому маслу в производственных условиях.

Энергоэффективные режимы технологических процессов в области допустимых свойств осуществля- лись с помощью пароэжекторного теплового насоса со следующими параметрами:

Холодопроизводительность, кВт

Температура кипения:

– в испарителе, °С

– в парогенераторе, °С

Температура рабочего пара на входе в змеевик реактора, °С

Коэффициент эжекции

Площадь теплообменной поверхности холодо- приемника, м2

Коэффициент теплопередачи холодоприемника,

Вт/м2·°С

Площадь теплообменной поверхности, м2:

– змеевика реактора

– реуперативного теплообменника для нагревания сжиженного диоксида углерода

Хладагент

4 110

вода

Результаты и обсуждения

Важнейшим инструментом оценки термодинамической эффективности сложных технологических систем, к которым в полной мере относится технология получения биодизельного топлива, является эксергетический анализ, основанный на методике Бродянского [9, 10], в соответствии с моделью окружающей среды Шаргута [11].

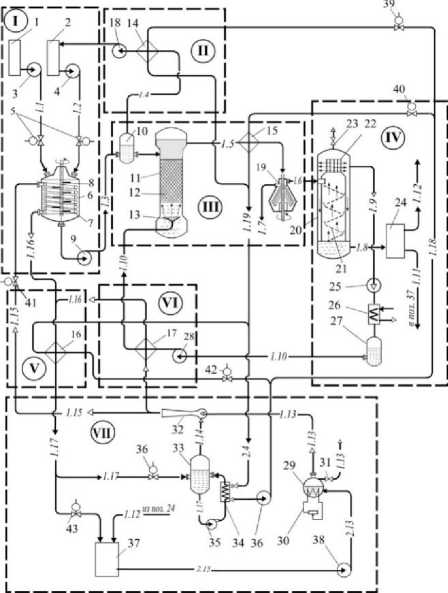

Для определения энергетической эффек- тивности технологическая система условно отделена от окружающей среды замкнутыми контрольными поверхностями (рисунок 2).

В качестве абсолютного эксергетиче-ского параметра, используемого в расчетах, выбрана эксергетическая мощность P e , кДж/ч, учитывающая энергию материальных и тепловых потоков.

Изменение эксергии по каждой контрольной поверхности технологической системы, состоящей из классических необратимых процессов с течением времени, определяется по формуле [9]:

! ”= 1 Е ,= = X i = 1Е=+ £ “ 1D y , (1) где Х р= 1 Е ; - суммарная эксергия вводимых в контрольную поверхность материальных и энергетических потоков; X ; = 1 Е ; - суммарная эксергия выводимых из контрольной поверхности полезных материальных и энергетических потоков; Х у= 1 D j = То • Д5 - суммарные эксер-гетические потери (уравнение Гюи-Стодолы); I = (1; п) - количество вводимых материальных и энергетических потоков; к = (1; /) - количество

—

(1; т) - ко- выходящих полезных потоков; j = личество эксергетических потерь.

Рисунок 2. Контрольные поверхности технологической системы

Figure 2. Technological workflow reference surface

Соотношение (1) для рассматриваемой технологической линии получения биодизельного топлива в сверхкритических условиях производительностью 300 л/ч в следующем виде: Е 1 +Е 2 + £Еэп = Е3 + Е4 +Е5 + X D; + X De, (2) где слагаемые этого уравнения – эксергетическая мощность (кДж/ч): исходных семян рапса Е 1 , этилового спирта Е2, суммарная эксергия, вводимая в систему с электроэнергией для работы приводов машин ∑ E эп ; эксергетическая мощность, выводимая из системы с глицерином Е3, с водой Е4, и чистым биодизельным топливом Е5 ; сумма потерь эксергии в результате необратимости процессов, происходящих внутри контрольной поверхности ∑ D i ; сумма потерь эксергии во внешнюю среду ∑ D e .

Уравнение (2) отражает изменение эксергии теплотехнологической системы за счет ввода рапсового масла, спирта, подвода электроэнергии к приводам насосов и ТЭНам парогенератора; покрытия потерь, возникающих вследствие необратимости процессов переэтерификации, флюидной СО 2 -экстракции, сепарации, рекуперативного теплообмена при получении целевых и промежуточных продуктов; изменения их теплофизических свойств; компенсации потерь, обусловленных действием окружающей среды.

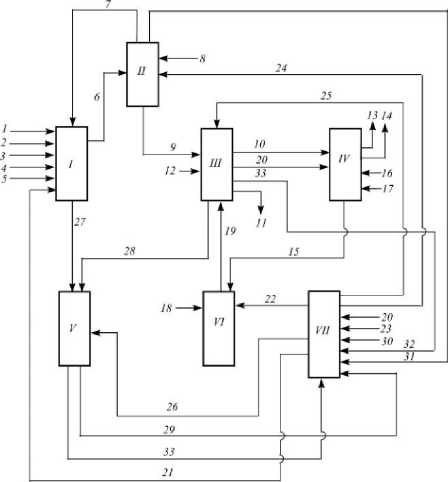

Распределение потоков (рисунок 3) и их обозначение (таблица 1) легли в основу расчета эксергетического КПД.

Рисунок 3. Распределение материальных и энергетических потоков технологической системы получения биодизельного топлива

Figure 3. Distribution of material and energy flows of technological system of biodiesel production

Эксергия вводимых в систему внешних материальных потоков: исходного растительного масла Е^, спирта Е Н находящихся в термодинамическом равновесии с окружающей средой, равна нулю, поэтому исключается из баланса.

Эксергия вещества в потоке зависит от вида энергетических взаимодействий с окружающей средой и характеризуется температурой, давлением и химическим потенциалом [10].

Термической составляющей эксергии обладают потоки, имеющие температуру выше принятой для окружающей среды (293,13 K). Удельную термическую эксергию вычисляли по уравнению Гюи-Стодоллы:

ет= Ср- [(Т- Т)- Т • ln (Q] или et = е- во = h- ho-To(S-S o) (3) где, e,eo,h,ho,S,So - удельная термическая эксергия, кДж/кг, удельная энтальпия, кДж/кг и энтропия, кДж / (кг×К) продукта при текущих параметрах технологического процесса и в состоянии равновесия с окружающей средой.

Механическая составляющая эксергии характеризуется различием в давлении потока веществ и окружающей среды:

'р^/п©. (4)

где R – универсальная газовая постоянная, кДж /(моль×K); M – молярная масса газа, кг/моль; T0 – температура окружающей среды, K; P, P0 – давление газа в рассматриваемом потоке и в состоянии равновесия с окружающей средой, кПа.

При этом механическая составляющая эксергии потоков, находящейся под давлением в трубопроводах, вычислялась пересчетом давления, создаваемого насосами с учетом их расхода.

Химическая эксергия обусловлена тем, что получаемая биодизельная смесь после реакции переэтерификации имеет концентрацию, отличающуюся от концентрации распределяемых в окружающей среде компонентов. Расчет химической эксергии соединений при получении биодизельной смеси определялся реакциями образования соединения из более простых веществ. Для этой реакции находится энергия Гиббса, которая суммируется с энергией компонентов реакции, значение которой, как правило, известно по термодинамическим справочникам. В общем случае химическая (концентрационная) эксергия каждого из потоков продуктов разделения заданного состава, извлекаемых из исходной смеси, определяется по той же формуле, что и термомеханическая эксергия потока. Отличие заключается в том, что общая величина эксергии определяется алгебраической суммой идеальных работ изменения концентрации каждого компонента смеси [9].

Молярная химическая эксергия вещества вычислялась по формуле:

Е р = ^Go + ^Агеь (5) где AGo - энергия Гиббса образования вещества; А , - коэффициенты в уравнении реакции, Е , - молярная эксергии исходных веществ, кДж/моль.

Удельную теплоемкость рапсового масла при различных температурах согласно [9] определяли по уравнению:

с р = [о.697 ( т )2 -1.350 ( т ) + 1.653] (9160- 8р 1 ) , (6)

Теплоемкость смеси рапсового масла и спиртов, находящихся в суб и сверхкритических флюидных условиях определяли методом нестационарного теплового режима по формуле:

"

Ср(р,Т) = Ср(Т)-^, (7) L Lo где Ср(р, Т), Ср(Г) - изобарная теплоемкость исследуемого образца при давлении р и температуре Т и эталонного образца при соответствующем давлении po и температуре Т, кДж/кг^К; тит- массы образца и эталонного вещества, кг; тит- время запаздывания измерительных термопар соответственно для исследуемого и эталонного образцов, с; To - время запаздывания измерительных термопар пустой измерительной ячейки, с.

Таблица 1.

Внутренние и внешние эксергетические потери контрольных поверхностей

Internal and external exergy loss of control surfaces

Table 1.

|

Контрольная поверхность Surface |

Наименование Name |

Эксергетическая мощность, кДж/ч || Exergy power, kJ / h |

Потери, % Loss,% |

КПД, % Efficiency,% |

||||

|

Воспринятая Perceived |

Переданная Transmitted |

Потери | Lost |

||||||

|

Обозначение Designation |

кДж/ч kJ / h |

|||||||

|

I |

Реактор переэтерификации с лопастной мешалкой и перекачивающим насосом, емкости для сырья и спирта, насосы высокого давления |

Transesterification reactor with paddle mixer and transfer pump, tanks for raw materials and alcohol, high pressure pumps |

67600 |

10714 |

D iI D еI |

29711 27175 |

8,2 7,5 |

14,80 |

|

II |

Рекуперативный теплообменник (теплообмен между парами избыточного спирта и водой), вакуум-насос |

Recuperative heat exchanger (heat exchange between excess alcohol vapors and water), vacuum pump |

9855 |

1521 |

D iII D eII |

3986 4348 |

1,1 1,2 |

15,43 |

|

III |

Сверхкритический флюидный СО 2 -экстрактор, теплообменник и тарельчатый сепаратор |

Supercritical fluid CO2 extractor, heat exchanger and plate separator |

54340 |

11584 |

D iIII D eIII |

23552 19204 |

6,5 5,3 |

21,31 |

|

IV |

Газожидкостный сепаратор, отстойник для отделения воды от биодизельного топлива, двухступенчатый компрессор; испаритель холодильного агрегата и резервуар для сжиженного диоксида углерода |

Gas-liquid separator, sump for separating water from biodiesel, two-stage compressor; refrigeration unit evaporator and liquefied carbon dioxide tank |

24710 |

3695 |

D iIV D eIV |

10870 10145 |

3,0 2,8 |

14,95 |

|

V |

Рекуперативный теплообменник (теплообмен между сжиженным диоксидом углерода и высокопотенциальным паром) |

Recuperative heat exchanger (heat exchange between liquefied carbon dioxide and high potential steam) |

53350 |

8783 |

D iV D eV |

26088 18478 |

7,2 5,1 |

16,46 |

|

VI |

Рекуперативный теплообменник (теплообмен между отработанным паром и холодной водой) |

Recuperative heat exchanger (heat exchange between waste steam and cold water) |

41400 |

8427 |

D iVI D eVI |

19204 13769 |

5,3 3,8 |

20,36 |

|

VII |

Пароэжекторный тепловой насос (ПЭТН): парогенератор эжектор, испаритель, холодо-приемник с насосом рециркуляции хладагента, сборник конденсата |

Steam Ejector Heat Pump (PETN): |

172800 |

16306 |

D iIV D eIV |

72467 84027 |

20 23 |

9,4 |

|

Итого | Total |

424055 |

61030 |

362333 |

100 |

14,39 |

|||

Зависимость теплоемкости глицерина от температуры получена по экспериментальным данным и определялась следующим образом [11]:

С р = 2.97 • 10-3 (7-273) 2 +

+4.959(7-237) + 2256 , (8)

Теплофизические свойства диоксида углерода и пара взяты из справочной литературы.

В расчетах учтено влияние на систему внутренних Di и внешних De эксергетических потерь. Первые связаны с необратимостью любых реальных процессов, а вторые – с условиями взаимодействия системы с окружающей средой.

В суммарное количество внутренних эксергетических потерь входят потери от конечной разности температур в результате рекуперативного теплообмена между потоками, электромеханические, возникающие при необратимом изменении свойств промежуточных продуктов, и гидравлические потери, обусловленные внезапным увеличением удельного объема газа и пара, а также внезапным снижением напора биодизельной смеси при поступлении во внутреннюю полость оборудования.

Потери, обусловленные конечной разно- стью температур между потоками, определяли по формуле:

Dm o = Qmo • ^,

где Qmo - количество теплоты, переданное от одного потока к другому, кДж; fe - среднее значение фактора Карно для двух взаимодействующих потоков.

Фактор Карно или эксергетическая температурная функция [11] равна термическому КПД цикла Карно между температурами контрольной поверхности и условно принятой окружающей среды:

те = (Ткп-Т о )/Ткп , (10)

где Ткп - температура теплоносителя внутри контрольной поверхности, К.

Эксергетические потери вследствие падения давления газов при их подаче в контрольную поверхность определяли по формуле:

D ' уД^. ;'; (11)

где Твх - температура, K, газа (пара) на входе в контрольную поверхность; ДЯг - гидравлические потери, м.

По формуле Дарси-Вейсбаха [11] определялись гидравлические потери при входе газа (пара) в контрольную поверхность:

ДЯГ = f • — г ъ 2д

где гвх - средняя скорость газа по сечению подводящего трубопровода, м/с; f - коэффициент сопротивления, определяемый отношением внутреннего объема оборудования, рассматриваемого в качестве контрольной поверхности, к поперечному сечению входного отверстия.

Электромеханические потери эксергии тождественны разности мощности приводов оборудования и приращения механической эксергии потока, перемещаемого данным оборудованием.

Внешние потери De связаны с условиями сопряжения системы с окружающей средой. Эти потери обусловлены отличием определяющих потенциалов (температуры, давления, химического потенциала) внутри рассматриваемой системы от равновесных с окружающей средой значений.

Потери эксергии в окружающую среду, обусловленные несовершенством теплоизоляции, были найдены по формуле:

De = Qro^e, (13) где Q hs - суммарные потери тепла в окружающую среду через контрольную поверхность, кДж; те - фактор Карно.

Оценку термодинамического совершенства теплотехнологической системы получения биодизельного топлива проводили по эксерге-тическому КПД [11]:

5 ^

^ экс = ^=-14 , (14)

Zi = l^i где Zk = 1 Ер - суммарная эксергетическая мощность полезных потоков, кДж/ч; Zp= 1 Ер -суммарная затраченная эксергетическая мощность, кДж/ч. Эксергия каждого материального и энергетического потока, а также внутренние и внешние эксергетические потери, рассчитанные по [10], составили эксергетический баланс теплотехнологической системы получения биодизельного топлива (таблица 2).

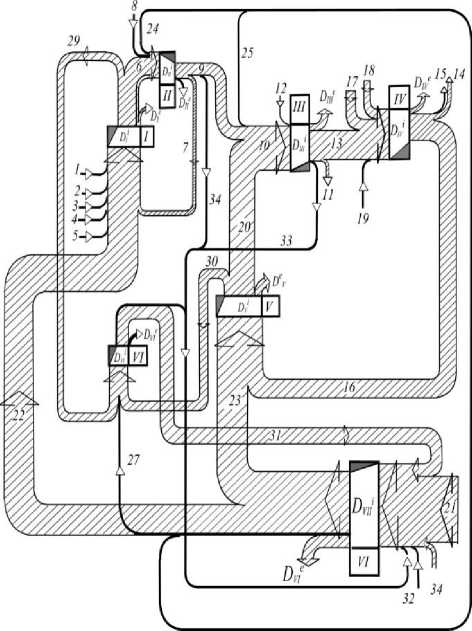

При построении эксергетической диаграммы Грассмана-Шаргута (рисунок 4) в качестве абсолютного эксергетического параметра использовалась эксергетическая мощность P e , кДж/ч.

Рисунок 4. Эксергетическая диаграмма Грассмана-

Шаргута

Figure 4. Exergetic diagram of Grassman-Szargut

Таблица 2.

Эксергия энергетических и материальных потоков

Exergy of energy and material flows

Table 2.

|

№ |

Наименование потока |

Flow |

E , кДж/ч |

|

1 |

Спирт |

Alcohol |

0 |

|

2 |

Растительное масло |

Vegetable oil |

0 |

|

3 |

Электроэнергия насоса подачи спирта в реактор переэтерификации |

Electricity of an alcohol feed pump in a transesterification reactor |

7100 |

|

4 |

Электроэнергия насоса подачи масла в реактор переэтерификации |

Electricity of the pump for oil supply to the transesterification reactor |

7100 |

|

5 |

Электроэнергия привода мешалки |

Electricity drive agitator |

3420 |

|

6 |

Смесь спирта с растительным маслом |

A mixture of alcohol with vegetable oil |

31605 |

|

7 |

Сконденсированные пары избыточного (непрореагировавшего) спирта |

Condensed vapors of excess (unreacted) alcohol |

1287 |

|

8 |

Электроэнергия вакуум-насоса рециркуляции избыточного спирта |

Electricity of excess alcohol recirculation vacuum pump |

900 |

|

9 |

Биодизельная гомогенная смесь |

Homogeneous biodiesel blend |

28777 |

|

10 |

Биодизельная смесь с парами диоксида углерода |

Carbon Dioxide Biodiesel Blend |

32453 |

|

11 |

Глицерин |

Glycerol |

2601 |

|

12 |

Электроэнергия привода тарельчатого сепаратора |

Electric energy of a disk separator drive |

7920 |

|

13 |

Очищенное биодизельное топливо |

Purified Biodiesel |

7027 |

|

14 |

Вода |

Water |

900 |

|

15 |

Сжиженный диоксид углерода |

Liquefied carbon dioxide |

1273 |

|

16 |

Электроэнергия компрессора холодильного агрегата, затраченная на конденсацию паров диоксида углерода |

Electricity of the compressor of the refrigeration unit spent on the condensation of carbon dioxide vapors |

106576 |

|

17 |

Электроэнергия двухступенчатого компрессора в линии рециркуляции диоксида углерода |

Electricity of a two-stage compressor in the line of recirculation of carbon dioxide |

104400 |

|

18 |

Электроэнергия насоса рециркуляции диоксида углерода |

Electricity carbon dioxide recirculation pump |

29600 |

|

19 |

Сверхкритический диоксид углерода |

Supercritical Carbon Dioxide |

84400 |

|

20 |

Электроэнергия ТЭНов парогенератора ПЭТН |

Electricity of heating elements of the steam generator PETN |

245500 |

|

21 |

Высокопотенциальный пар, подаваемый в рубашку реактора |

High-potential steam supplied to the reactor jacket |

124400 |

|

22 |

Высокопотенциальный пар, подаваемый на нагрев сжиженного диоксида углерода |

High-grade steam for heating liquefied carbon dioxide |

123768 |

|

23 |

Электроэнергия насоса рециркуляции хладагента через холодоприемник ПЭТН |

Electricity of the refrigerant recirculation pump through the PETN cold receiver |

7200 |

|

24 |

Холодная вода на конденсацию паров избыточного спирта |

Cold water to condense excess alcohol vapor |

982 |

|

25 |

Холодная вода на охлаждение биодизельной эмульсии (через КПД испарителя ПЭТН) |

Cold water for cooling the biodiesel emulsion (through the efficiency of the PETN evaporator) |

994 |

|

26 |

Холодная вода на конденсацию отработанного пара |

Cold water for condensation of exhaust steam |

982 |

|

27 |

Отработанный пар после реактора |

Waste steam after the reactor |

6453 |

|

28 |

Отработанный пар после рекуперативного нагрева сжиженного диоксида углерода |

Exhaust steam after regenerative heating of liquefied carbon dioxide |

7238 |

|

29 |

Сконденсированный пар |

Condensed steam |

5476 |

|

30 |

Электроэнергия насоса подачи конденсата в парогенератор ПЭТН |

Electricity of the condensate feed pump to the PETN steam generator |

7200 |

|

31 |

Отработанная вода после конденсации паров избыточного спирта |

Waste water after condensation of excess alcohol vapor |

241 |

|

32 |

Отработанная вода после охлаждения биодизельной эмульсии |

Waste water after cooling the biodiesel emulsion |

252 |

|

33 |

Отработанная вода после конденсации отработанного пара |

Waste water after condensation of waste steam |

254 |

Заключение

Эксергетический анализ показал, что эк-сергетический КПД для технологии получения биодизельного топлива в сверхкритических условиях с применением ПЭХМ составляет 14,39 %, что на 4…5 % выше, чем у известных технологий [1, 2]. При переходе технологической системы в состояние равновесия с окружающей средой эта часть энергии (14,39 %) полезным образом использована в термодинамических процессах предлагаемой технологию, что характеризует ее как теплотехнологичскую систему с более высокой степенью термодинамического совершенства, достигнутой за счет организации замкнутых термодинамических циклов и использования отработанных теплоносителей.

Список литературы Эксергетический анализ технологии получения биодизельного топлива из рапсового масла

- Шевцов А.А., Бунин Е.С., Ткач В.В., Сердюкова Н.А. Эффективное внедрение парокомпрессионного теплового насоса в линию комплексной переработки семян масличных культур // Хранение и переработка сельхозсырья. 2018. № 1. С. 60-64.

- Шевцов А.А., Тертычная Т.Н., Ткач В.В., Сердюкова Н.А. Энергосберегающая технология выделения белоксодержащих фракций из масличных семян с применением пароэжекторного теплового насоса // Вестник ВГУИТ. 2019. № 2. С. 35-40.

- Аникеев В.И., Яковлева Е.Ю. Переэтерификация рапсового масла в сверхкритическом метаноле в реакторе проточного типа // Журнал физической химии. 2012. Т. 86. № 11. С. 1766-1774.

- Ильчибакиева Э.У., Филенко Д.Г., Барков А.В., Дадашев М.Н. Сверхкритическая переэтерификация рапсового масла // Экология промышленного производства. 2010. № 4. С. 66-69.

- Дадашев М.Н. и др. Сверхкритическая флюидная экстракция - технология XXI века // Хранение и переработка сельхозсырья. 2005. № 1. С. 15-16.

- Касьянов Г.И., Стасьева О.Н., Латин Н.Н. До- и сверхкритическая экстракция: достоинства и недостатки // Пищевая промышленность. 2005. № 1. С. 36-39.

- Ивахнов А.Д. и др. Получение рапсового масла экстракцией сверхкритическим диоксидом углерода // Химия растительного сырья. 2013. № 3. С. 137-141.

- Бродянский В.М., Фратшер В., Михалек К. Эксергетический метод и его приложения. М.: Энергоатомиздат, 1988. 287 с.

- Chaudhary V., Gakkhar R. Exergy based performance comparison of DI diesel engine fuelled with WCO15 and NEEM15 biodiesel // Environmental Progress & Sustainable Energy. 2019. P. e13363.

- Aghbashlo M. et al. Exergy-based sustainability analysis of biodiesel production and combustion processes // Biodiesel. 2019. P. 193-217.

- Jannatkhah J., Najafi B., Ghaebi H. Energy and exergy analysis of combined ORC-ERC system for biodiesel-fed diesel engine waste heat recovery // Energy Conversion and Management. 2020. V. 209. P. 112658.