Экспериментальная оценка характеристик упорного гидродинамического подшипника с параллельными поверхностями

Автор: Чернейко Сергей Викторович, Ципенюк Алексей Михайлович

Рубрика: Контроль и испытания

Статья в выпуске: 2 т.14, 2014 года.

Бесплатный доступ

Выполнена экспериментальная оценка потенциальной возможности использования новой технологии - лазерного текстурирования поверхности в параллельных упорных гидродинамических сегментных подшипниках. Исследовано влияние текстурирования несущей поверхности упорного подшипника на толщину смазочного слоя и коэффициент жидкостного трения. Полученные результаты сопоставлены с аналогичными для нетекстурированного образца.

Упорный подшипник, несущая способность, коэффициент жидкостного трения, поверхность c лазерным текстурированием

Короткий адрес: https://sciup.org/147151660

IDR: 147151660 | УДК: 621.822.273

Текст научной статьи Экспериментальная оценка характеристик упорного гидродинамического подшипника с параллельными поверхностями

Развитие транспортного и энергетического маш и ностроения предполагает разработку роторных машин с большой производительностью и ресурсом работы. Основным узлом, определяющим надежность и эксплуатационные характеристики данного класса машин, является упорный узел, к которому предъявляются следующие требов а ния: достаточная несущая способность, минимальное трение и изнашивание рабочих поверхнос т ей в течение заданног о ресурса.

Для повышения несущей способности упорных гидродинамических подшипников, состоящих из подвижной пяты и неподвижного подпятника, авторы работ [1–6] предлагают выполнять текстурирование одной из поверхностей подпятника. Известными видами текстурир о вания поверхности являются продольные и поперечные шероховатости, микроплощадки [1, 2], винтовые канавки [3] и микроямки [4, 5]. В работе [6] описаны преимущества применения лазера для выполнения текстурирования поверхности. В результате л азерного текстурирования на поверхности появляются микроямки с заданным диаметром, глубиной и плотностью их распределения.

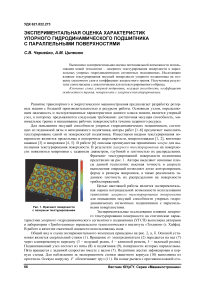

Рис. 1. Фрагмент поверхности с лазерным текстурированием

Фрагмент текстурированной пов е рхности подпятника представлен на рис. 1. Авторы выделяют основные плюсы данной технологии: высокая точность и скорость выполнения операций позволяют легко контролировать форму и размеры микроямок, а также реализовать заданную пл о тность их распредел е ния на п о верхности трибосопряжений.

Целью н астоящей работы является экспериментальная оценка потенциальной возможности использования технологии лазерного текстурирования поверхности для повышения несущей способности упор н ых гидродинамических сегментных подшипников с п араллельными поверхностями.

Экспериментальные исследования влияния лазерно- го текстурирования поверхности на статические характеристики упорного гидродинамического сегментного подшипника (УГСП) выполнена авторами в лаборатории «Триботехника» израильского технологического института «Технион» (г. Хайфа). В работе в качестве смазочной жидкости использовалась вода.

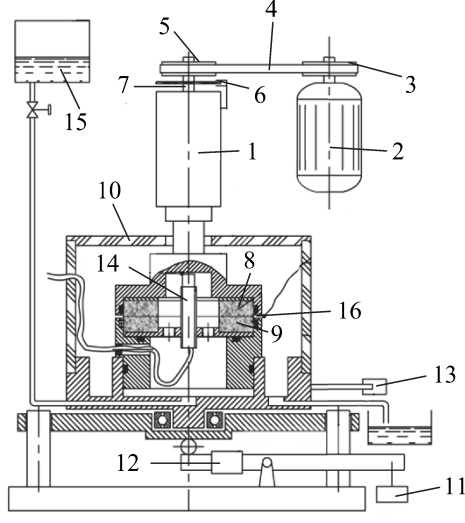

Общий вид и схема экспериментального комплекса приведены на рис. 2, а, б. Основой установки является сверлильный станок (1). Вращение от электродвигателя (2) передается на вал (7) через клиноременную передачу (3 – ведущий ролик, 4 – клиновой ремень, 5 – ведомый ролик). Подшипниковый узел состоит из пяты (8) и подпятника (9), поверхности которых параллельны. Пята вращается с заданной скоростью вместе с валом (7). Подпятник жестко зафиксирован в корпусе стенда. Для наблюдения за экспериментом стенки защитного корпуса (10) выполнены из оргстекла. Осевую нагрузку F обеспечивает груз (11). На конце рычага с противоположной сто- роны от груза (11) установлен датчик для измерения усилия сжатия («Kraft Aufnehmer Typ C9B», HBM, Германия) (12), который позволяет контролировать прилагаемую нагрузку. Вода поступает в корпус упорного подшипника по трубопроводу из бака (15) и растекается по поверхности трения подпятника. Для измерения момента вязкого трения в эксперименте использовали датчик момента («Wagezelle Load Cell Typ Z8», HBM, Германия) (14). Датчик определения толщины смазочного слоя (воды) (14) и датчик определения скорости вращения ротора (6), установленные на стенде, выполнены по интеллектуальной вихретоковой системе (HBM, Германия). Основные преимущества данной системы: бесконтактный способ определения требуемых параметров; низкая погрешность измерений; на сигнал датчика практически не влияют влажность, давление и загрязненность окружающей газовой среды. Вихретоковая система (рис. 3) состоит из датчика и электронного блока. Датчик представляет собой металлический зонд с диэлектрическим наконечником (в который заключена катушка индуктивности). С помощью кабеля датчик подключается к электронному блоку. Электронный блок вырабатывает сигнал возбуждения катушки индуктивности датчика и осуществляет выделение информативного параметра. После обработки информации электронный блок создает электрический сигнал, прямо пропорциональный расстоянию от торца датчика до контролируемого объекта. Термопара ТХК (16), прилегающая к внешней кромке подпятника, позволяет контролировать температуру воды.

а)

Рис. 2. Общий вид (а) и схема экспериментального комплекса (б)

б)

Системная длина

Датчик Удлинительный кабель

Рис. 3. Схема вихретоковой системы

Все данные с датчиков приходят на многоканальный контроллер BE 3200 (HBM, Германия), который позволяет усилить сигнал, получаемый от датчиков, и преобразовать его в цифровой. После обработки сигнал поступает на PCI–контроллер, установленный в ПК. PCI–контроллер вместе с многоканальным контроллером BE 3200 и датчиками образуют инфор м ационноизмерительную систему (ИИС) (рис. 4). Инструментом для автоматического сбора и обработки экспериментальных данных является программное обеспечение «Perception».

Рис. 4. Схема информационно-измерительной системы

В табл. 1 представлены предел измерений и класс точности используемых в эксперименте датчиков. Все измеряемые величины изменяются по линейному закону y = к • x + b . Для тарировки датчиков использовались измерительные приборы (микрометр настольный, тах о метр, термометр, тарированные грузики). Значение, измеренное на приборе, сравнивалось со з начением, которое определяет датчик, и если требовалась корректировка, изменялись коэффициенты k и b .

Технические характеристики датчиков

Таблица 1

|

Вид датчика / название |

Предел измерений |

Класс точности |

|

Датчик измерения усилия сжатия / Kraft Aufnehmer Typ C9B |

50 Н...50 кН |

0,5 |

|

Датчик измерения крутящего момента / Wagezelle Load Cell Typ Z8 |

5...1000 Нм |

0,5 |

|

Датчик определения толщины смазочного слоя, HBM |

0,1...2,1 мм |

0,5 |

|

Датчик определения скорости вращения ротора, HBM |

5...60 000 мин–1 |

0,5 |

Система смазки УГСП выполнена по замкнутой схеме и включает в себя: бак «для слива воды», электрический гидронасос, фильтр грубой очистки для предотвращения попадания мелкодисперсных инородных включений в смазочный с л ой подшипника, вен т или, соединительные трубопроводы, бак «подачи воды». Вода поступает в зону контакта из бака «подачи воды», в котором установлен концевой выключатель. При заполнении бака поплавок замыкает концевой выключатель, и насос перестает перекачивать воду из бака «для слива воды».

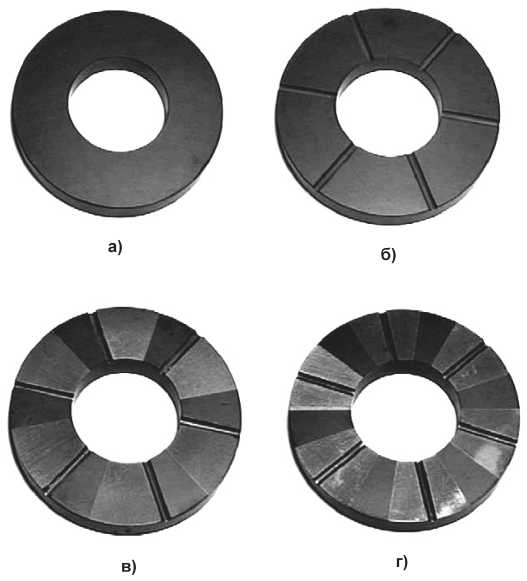

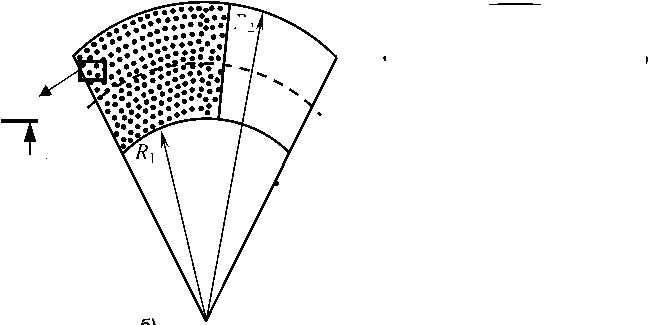

Использованные в эксперименте пята и подпятники выполнены в виде дисков из карбида кремния (SiC), толщиной 10 мм, с наружным диаметром 85 мм и внутренним 40 мм. Подпятник разделен радиальными канавками на шесть сегментов, на поверхности которых нанесено лазерное текстурирование. Для определения влияния лазерного текстурирования поверхностей сегментов подпятника на характеристики УГСП во всех испытаниях были использованы: одна пята (рис. 5, а) и 3 сегментных подпятника (без лазерного текстурирования поверхности (рис. 5, б); с «односторонним» текстурированием, когда обрабатывалась только одна часть поверхности сегментов со стороны входа в них по вращению пяты (рис. 5, в); с «двусторонним» текстурированием, при котором обрабатывались две части поверхности сегмента со стороны входа и выхода (рис. 5, г)). На фотографиях темная часть подпятника – необработанная, светлая – обработанная. Обрабатывали поверхности дисков с помощью пульсирующего лазера на алюмо-иттриевом гранате, легированном неодимом, с частотой 5 кГц. Выбор параметров лазерного текстурирования в эксперименте основан на результатах параметрических исследований, представленных в работе [7].

Рис. 5. Фотографии элементов УГСП: а – пята; б – подпятник без лазерного текстурирования; в – подпятник с односторонним лазерным текстурированием поверхности; г – подпятник с двусторонним лазерным текстурированием

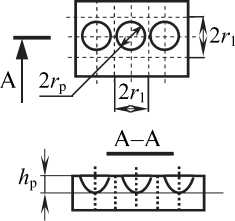

После обработки параметры лазерного текстурирования подпятников (рис. 6, а) были измерены на электронном микроскопе Veeco «Wyko NT1100» и их значения приведены в табл. 2.

а)

R 2

А

Рис. 6. Элемент и схема поверхности сегмента с лазерным текстурированием: а – элемент поверхности с лазерным текстурированием; б – сегмент с «односторонним» лазерным текстурированием поверхности; в – сегмент с «двусторонним» лазерным текстурированием поверхности

Таблица 2

Параметры обработки поверхности подпятника

|

Вид текстурирования |

h p , мкм |

r p , мкм |

S p |

α ,% |

|

Одностороннее |

6,3 |

34,5 |

0,68 |

74 |

|

Двустороннее |

6,5 |

36,1 |

0,64 |

74 |

Здесь S p =π r p2 4 κ r 12 – плотность распределения ямок, где κ = r 2 r 1 – соотношение размеров ячейки (см. рис. 6, а), α – часть текстурированной поверхности одного сегмента.

Установлено, что в процессе лазерного текстурирования вокруг ямок образуются выпуклости высотой около 2 мкм (см. рис. 1). После полировки данные выпуклости были удалены, а замеренная на профилометре «Surftest» (Mitutoyo, Japan) шероховатость поверхности подпятников R a = 0,04 мкм. Исходная шероховатость поверхностей пяты и нетекстурированного подпятника R a = 0,03 мкм. Для корректности сравнения характеристик УГСП с текстурированными и нетекстурированными поверхностями подпятников шероховатость необработанного подпятника была доведена до значения R a = 0,04 мкм.

Во время эксперимента осевая нагрузка F увеличивалась с шагом 40 Н от 160 до 460 Н, время одного шага 60 с. Нижний и верхний предел нагрузки ограничивался экспериментальной установкой. На каждом шаге фиксировалась толщина смазочного слоя h , мкм, момент вязкого трения М тр , Н · м и температура воды Т , °С. Эксперимент проводился при двух скоростях вращения ротора: 1500 и 3000 мин–1.

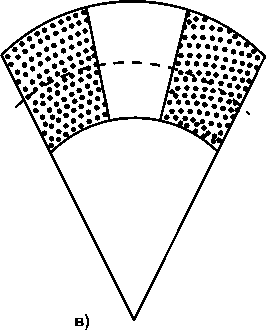

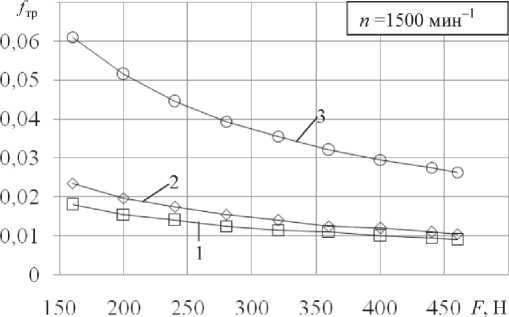

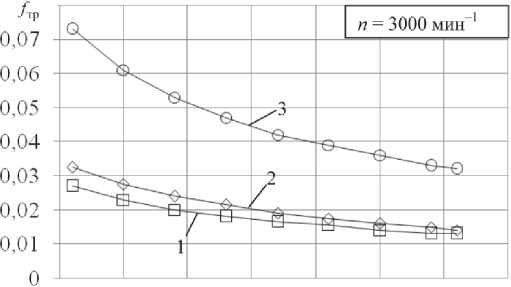

На рис. 7 и 8 представлены зависимости толщины смазочного слоя h и коэффициент вязкого трения f тр от нагрузки F и скорости вращения ротора n для трех видов обработки поверхности подпятника. На рисунках обозначены:

-

1 – подпятник с «односторонним» лазерным текстурированием поверхностей сегментов (рис. 6, б);

-

2 – подпятник с «двусторонним» лазерным текстурированием поверхностей сегментов (рис. 6, в);

-

3 – подпятник без лазерного текстурирования поверхности.

Как видно из рис. 7, УГСП с текстурированными поверхностями подпятников работают во всем диапазоне нагрузок при больших толщинах смазочного слоя, чем УГСП с нетекстурированной поверхностью подпятника. При максимальной нагрузке 460 Н и скорости 1500 мин–1 толщины смазочного слоя составляют для подпятников: 1 – 5,9 мкм; 2 – 4,3 мкм; 3 – 1,4 мкм. Таким образом, толщина смазочного слоя с «односторонним» текстурированием поверхности подпятника в 4 раза выше, чем у нетекстурированного и это соотношение сохраняется для всего диапазона нагрузок. Подшипник с «двусторонним» текстурированием поверхности подпятника имеет меньшую толщину смазочного слоя, чем с «односторонним» текстурированием, при этом сохраняет значительное преимущество по сравнению с нетекстурированным подпятником. При скорости 3000 мин–1 наблюдается повышение толщины смазочного слоя для всех испытанных подшипников. Значение толщины смазочного слоя подшипника с «двусторонним» текстурированием подпятника приближается к значениям h при «одностороннем» текстурировании поверхности, причем толщина смазочного слоя примерно в 3 раза выше, чем у нетекстурированного подпятника. Увеличение толщины смазочного слоя возникает из-за повышения несущей способности в упорных подшипниках, вследствие нанесения на поверхности сегментов подпятника лазерного текстурирования [1–6].

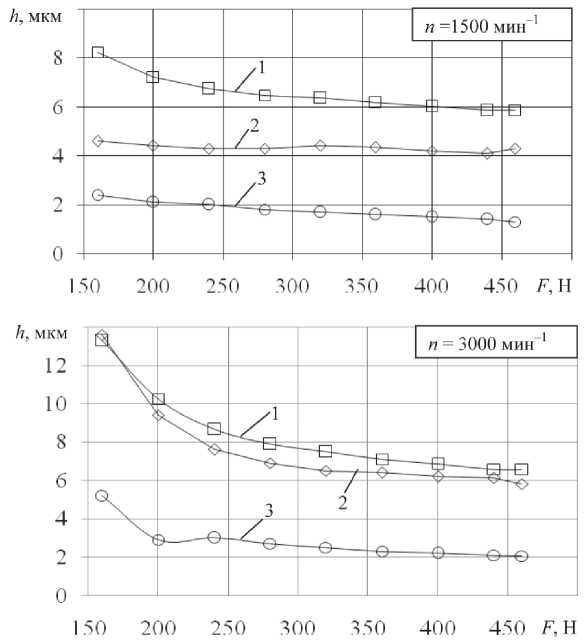

Зависимость коэффициента вязкого трения для УГСП с «односторонним», «двусторонним» текстурированием поверхности подпятников и нетекстурированным подпятником показаны на рис. 8. Коэффициенты трения у УГСП с текстурированными подпятниками (кривые 1 и 2) отличаются незначительно, но при этом коэффициент трения для УГСП с «двусторонним» текстурированием подпятника (кривая 2) выше. Коэффициент трения у нетекстурированного подпятника (кривая 3) значительно выше по сравнению с текстурированными подпятниками. При 1500 мин–1 и самой высокой нагрузке 460 Н, коэффициент трения для нетекстурированного подпятника равен 0,026, а для текстурированных подпятников коэффициент трения не превышает значение 0,01. Аналогичная ситуация наблюдается при нагрузке 160 Н: коэффициенты вязкого трения для

УГСП с нетекстурированным подпятником равен 0,0 6 , а для УГСП с текст у рированными подпятниками не превышает значение 0,02. Таким образом, значения коэффициента трения нетекстурированного подпятника в 2,5–3 раза выше, чем соответствующие значения для УГСП с частичным текстурированием поверхности подпятника. Похожие результаты были получены при скорости 3000 мин–1. Коэффициент вязкого трения с увеличением скорости возрастает на 18 % для текстурированных подпятников и на 10 % для нете к стурированного подпятника.

Рис. 7. Зависимость толщины смазочного слоя от нагрузки

Проведенные экспериментальные исследования подтвердили перспективность ис п ользования технологии лазерного текстурирования поверхностей трибосопряжений д ля улучшения гидромеханических характеристик упорных подшипников.

В работе рассмотрены два случая текстурирования поверхности подпят н иков: «одностороннее» и «двустороннее». Упорные подшипники с первым типом обработки можно испол ь зовать в машинах с однонаправленным движением ротора, со в торым типом обработки – в реверсивных опорах и при этом несущая способность снижается не более чем на 10 % в то время как при использовании в реверсивных опорах подпятников с известными типами сегментов (сегмент в виде наклонной поверхности, сегмент в виде ступеньки Релея) несущая способность упор н ых подшипников падает примерно в 2 раза [8].

Причиной повышения несущей способности упорного гидродинамического подшипника (см. рис. 7) является выполнение лазерного текстурирования в виде микроямок на пов е рхности сегментов подпятника. В результате созданного микрорельефа поверхност и в смазоч н ом слое образуются микроклинья [4–7], совместное действие последних дает положительный эффект по созданию несущей способности [7].

Важно отметить, что при одной и той же нагрузке у упорного подшипника с лазер н ым текстурированием поверхности сегментов подпятника по сравнению с упорным подшипником, у которого поверхности сегментов подпятника необраб о таны, кроме увеличен и я толщины смазочного слоя происходит снижение коэффициента вязкого трения (см. рис. 7, 8). Предположительно, снижение коэффициента вязкого трения происходит из-за уменьшения касательных напряжений в смазочном слое [9].

150 200 250 300 350 400 450 F, Н

Рис. 8. Зависимость коэффициента вязкого трения от нагрузки

Результаты, полученные в данной работе, показ а ли необходимость создания адек в атных математических моделей, методов, алгоритмов и программ расчета гидромеханических характеристик УГСП с лазерным текстурированием поверхностей сегментов. Это позволит обоснованно выбирать основные параметры текстурирования при проектировании кон с трукции УГСП с параллельными поверхностями.

Представленная работа выполнялась при поддержке Федеральной целевой программы «Научные и научно-педагогические кадры инновационной России на 2009–2013 годы», Российского фонда фундаментальных исследований (проект НК–13–08–00875\13) и государственного задания Минобрнауки РФ (проект № 2012044 – ГЗ 05).

Список литературы Экспериментальная оценка характеристик упорного гидродинамического подшипника с параллельными поверхностями

- Lo S.W. [Lubricant Permeation from Micro Oil Pits under Intimate Contact Condition]. Trans ASME, Journal of Tribology Publ., 1999, vol. 121, no. 10, pp. 633-638.

- Woloszynski T., Podsiadlo P., Gwidon W. [Evaluation of Numerical Methods for the Analysis of Hydrodynamic Bearings]. 5th World Tribology Congress. Turin Publ., 2013. p. 30.

- Muijderman Е.A. [Spiral Groove Bearing]. Doct, Thesis. New York Publ., 1964.

- Kovalchenko A., Ajayi O., Erdemir A., Fenske G., Etsion I. [The Effect of Laser Texturing of Steel Surfaces and Speed-Load Parameters on the Transition of Lubrication Regime from Boundary to Hydrodynamic]. Trib. Trans Publ., 2004, vol. 47, pp. 299-305.

- Oshima Y., Tsuboi R., Sasaki S. [CFD Investigation of Hydrodynamic Lubrication on Textured Surface -Effects of Interaction between Dimples. 40th Leeds-Lyon Symposium on Tribology and Tribochemistry Forum]. Lyon Publ., 2013. p. 35/203.

- Wang X., Kato K., Adachi K. [The Lubrication Effect of Micro-Pits on Parallel Sliding Faces of

- Brizmer V., Kligerman Y., Etsion I. [Laser Surface Textured Parallel Thrust Bearing]. Trib. Trans Publ., 2003, vol. 46. no. 3, pp. 397-403.

- Орлов, П.И. Основы конструирования: справ.-метод. пособие: в 3 кн./П.И. Орлов. 2-е изд., перераб. и доп. М.: Машиностроение, 1977. Кн. 2. 574 с. [Orlov P.I. Osnovy konstruirovaniia [Design principles]. Moscow, Mashinostroenie Publ., 1977. 574 p.]

- Shinkarenko A., Kligerman Y., Etsion I. [Theoretical Analysis of Surface-Textured Elastomer Sleeve in Lubricated Rotary Sliding]. Trib. Trans Publ., 2010, vol. 53, pp. 376-385.