Экспериментально-теоретические исследования элементов кирпичной кладки при воздействии химически агрессивных сред

Автор: Попеско А.И., Макаренко С.В.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Статья в выпуске: 1 (36), 2012 года.

Бесплатный доступ

В статье приведены результаты экспериментально-теоретических исследований прочности элементов кирпичной кладки после длительного воздействия на них двух типов кислотных сред с целью накопления опытных данных, а также опытные данные влияния кислотных сред на несущую способность кирпичных столбов. Проведенные испытания на кратковременное воздействие нагрузки центральносжатых элементов кирпичной кладки вследствие длительного воздействия растворов кислот выявили особенности их деформирования, трещинообразования и разрушения.

Химическая коррозия, кирпичная кладка, прочность, деформативность, феноменологическая модель, центрально-сжатые элементы, статистическая зависимость, диаграмма сжатия

Короткий адрес: https://sciup.org/142142462

IDR: 142142462 | УДК: 624.07.012.35.046:620.193.4

Текст научной статьи Экспериментально-теоретические исследования элементов кирпичной кладки при воздействии химически агрессивных сред

Несмотря на широкое применение каменных конструкций в расчетах прочность кладки определяется по эмпирическим зависимостям. Так, в основу СНиП II-22-81* [1] положена теория Л. Онищика, которая дает хорошие результаты расчета традиционной кладки, но не учитывает влияние химически агрессивных сред, которым подвергаются стены зданий, эксплуатируемые в городских условиях.

В статье приведены результаты экспериментально-теоретических исследований прочности элементов кирпичной кладки после длительного воздействия на них двух типов кислотных сред, а также опытные данные влияния кислотных сред на несущую способность кирпичных столбов.

Геометрические размеры опытных образцов принимались из условия ускоренного проявления результатов коррозионных процессов в кирпичной кладке при сохранении основных принципов их конструирования.

В качестве рабочих агрессивных сред были приняты: 3%-ный раствор соляной кислоты HCl (рН=0,54; концентрация ионов хлора 29,6 г/л) и 3%-ный раствор серной кислоты H 2 SO 4 (рН=0,7; концентрация сульфат-ионов 29,9 г/л).

Для испытаний использовался обыкновенный полнотелый глиняный кирпич М125 Хабаровского кирпичного завода №3. Марка кирпича определялась по ГОСТ 8462-85 и ГОСТ 530-95.

Кладочный раствор изготавливался из портландцемента марок М550 и М400 Теплоозерского завода и песок Хабаровский, с модулем крупности 2,63. Испытания кладочного раствора проводились по методике ГОСТ 5802-86.

Образцы–столбы изготавливались сечением в один кирпич. Кладка столбов велась ручным способом на цементно-песчаном растворе марки М100. Состав кладочного раствора (в объемной дозировке) цемент/песок – 1/5. Толщина растворных швов составляла 10-12 мм.

Готовые образцы хранились в подвальном помещении при t=16-18˚С и относительной влажности W=85%. Образцы растворных кубиков и кирпича хранились в тех же условиях, что и кирпичные столбы.

При подготовке образцов к испытаниям выполнялись: тщательный визуальный осмотр, маркирование, измерение, взвешивание.

Через 28 суток часть образцов помещали в емкости с растворами кислот. Концентрации растворов кислот контролировались и периодически обновлялись. Исследовалось всестороннее воздействие жидкой кислотной среды.

Испытания образцов проводились в возрасте 28 суток нормального твердения; затем после 180, 270 и 360 суток хранения в растворах кислот на гидравлическом прессе ПГ-100 А.

Нагружение осуществлялось ступенями по 5 тс с выдержкой по 5 мин на каждом этапе и фиксированием упругих деформаций и быстронатекающих деформаций ползучести. Продольные деформации элемента измерялись с помощью индикаторов часового типа с ценой деления 0,01 мм, которые устанавливались по всем четырем граням образца на базе 20 см.

Испытание считалось законченным, если обнаруживалось уменьшение передаваемой на образец нагрузки при возрастающих его перемещениях (неустойчивое деформирование). Отдельные образцы доводились до физического разрушения. На основании полученных результатов строились графики.

После испытания образца определялась фактическая глубина проникания агрессивных ионов. Фотографировался поперечный разрез образца, предварительно проявленного универсальным индикатором, реагирующим резким обозначением границы между поврежденным кислотной коррозией участком и неповрежденным. Затем на фотографии с помощью планиметра определялась вся площадь поперечного сечения образца и площадь непропитанной части.

При исследовании глубины проникания агрессивных ионов в тело глиняного кирпича граница между сохранившимися и поврежденными коррозией слоями прослеживалась с трудом, а иногда совсем не наблюдалась, однако прочность исследуемых образцов изменялась. Поэтому, учитывая результаты исследований, проведенных в [2], в настоящем исследовании глубина коррозионного воздействия на глиняный кирпич в кислотных растворах за срок наблюдения определялась по формуле lK (т ) = h -[1 - KC (г)], где h - высота образца; kC(t ) = R(t) — значение коэффициента стойкости при соответствующем вре-R (т)

мени воздействия агрессивной среды ; и R ( т ) - прочность, соответственно, образцов нормальных и после воздействия в течение времени т определенной агрессивной среды.

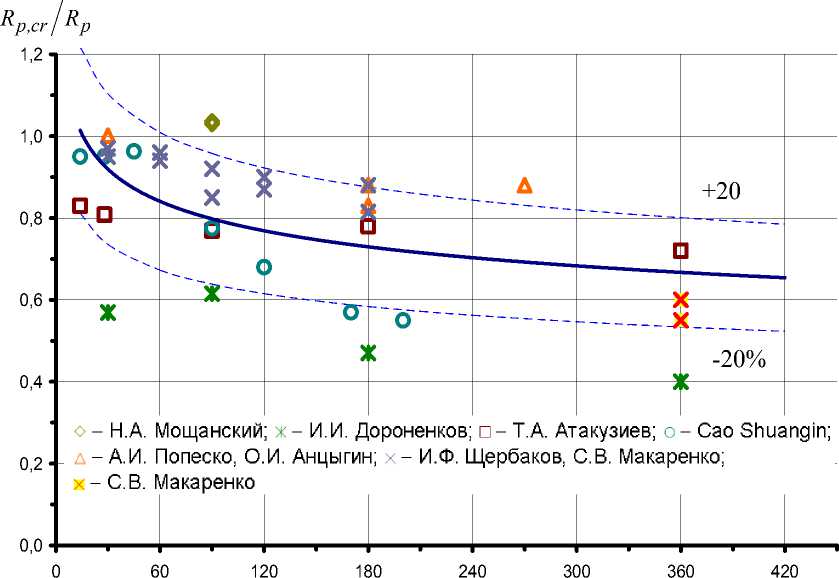

На рисунке 1 в виде диаграмм рассеивания представлены результаты испытания образцов - кубов из кладочного раствора, показывающие изменение их прочности при воздействии 3%-ного H 2 SO 4 по отношению к начальной в возрасте 28 суток. Аналогичные результаты получены при исследовании воздействия на кладочный раствор 3%-го HCl . Там же, на рисунке 1, приведены результаты испытаний кладочного раствора других исследователей.

Анализ результатов всей совокупности опытных данных показал, что между степенью изменения прочности материалов Rcr/R и временем воздействия т растворов кислот существует зависимость. По опытным данным методом наименьших квадратов построены математические модели. Графики моделей приведены на рисунке 1, пунктирной линией нанесены ±20%-ные границы модели.

Для прочности корродирующего кладочного раствора математическая модель имеет вид:

Rp,cr (т) = Rp " a p "т ’ где Rp - прочность кладочного раствора в возрасте 28 суток, МПа; ap,bp - коэффициенты; т - время воздействия агрессивной среды.

Математическая модель изменения прочности корродирующего глиняного кирпича имеет вид:

RK ,cr (т ) = RK " ак " т к ’ где RK - прочность нормального кирпича, МПа; ак, Ьк - коэффициенты; т - время воздействия агрессивного раствора.

т ,сут

Рис. 1. Диаграмма влияния 3%-ного раствора серной кислоты (H2SO4) на прочность кладочного раствора

Испытания кубиков из кладочного раствора показали, что при длительном воздействии жидких кислых сред, вследствие диффузии агрессивной среды, происходит изменение свойств кладочного раствора по периметру сечения образцов на глубину нейтрализации, которое приводит к снижению или повышению прочности в зависимости от вида агрессивного компонента среды и времени ее воздействия. По опытным данным построена модель в виде степенной функции для определения глубины нейтрализации кладочных растворов

L P ( т ) = K P • т т р , где K p , m p - коэффициенты агрессивности конкретной среды к определенной марке раствора.

Аналогичная зависимость была получена для расчета глубины коррозии по результатам испытаний образцов кирпича. Модель для определения глубины нейтрализации кислотами глиняного кирпича имеет вид:

Lk(т)= Kk • TmR , где KK , mK - коэффициенты агрессивности конкретной среды к обыкновенному глиняному кирпичу.

Прочность кирпичной кладки для образцов, находившихся в нормальных условиях, рассчитыва- лась по формуле:

R кнл

100 + R k R

1 , 25 - 100 + 3 • RK '

—

0 , 2

Rd 0 , 3 + -р-к у

где Кн - предел прочности кладки при сжатии; RK - предел прочности кирпича при сжатии; Rр - предел прочности кладочного раствора.

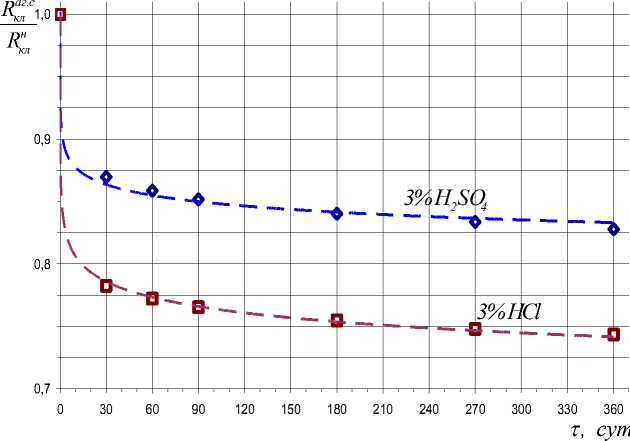

Рис. 2. Зависимость прочности кирпичной кладки от времени действия кислот

На основании полученных данных прочность кирпичной кладки для образцов после воздействия агрессивной среды рассчитывалась по формуле:

л

100 + к аг. С (т) к аг С (т) =---------- K--------

1 , 25 - 100 + 3 • R^ 'С (т)

Каг"с(т) K

1 -

0 , 2

,

RO^ t ) 0 , 3 + р

I 2 к агс (т) J

где Rkar‘:(T), Ra'c(-), к^^Ст) — пределы прочности, соответственно, для корродирующих кладки, кир- пича и раствора.

Рассчитанные значения прочности кладки приведены на рисунке 2.

Результаты испытания кирпичных столбов приведены в таблице. Разрушение в процессе возрастания нагрузки всех элементов начиналось в наиболее нагруженной средней трети длины элемента и носило довольно спокойный характер.

Таблица

Результаты испытания кирпичных столбов

|

Шифр образца |

Условия воздействия агрессивной среды |

Прочность кладки, кг/см2 |

Глубина проникания среды, см |

Опытная разрушающая нагрузка NT n , кН |

N Qn - Not , 28 оп % |

Теоретическая разрушающая нагрузка N T t , кН |

Nт -Мт оп т , N т оп % |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

К-H-1 |

28 сут., норм. условия |

42,73 |

— |

691 |

100 |

549,76 |

18,1 |

|

К-H-2 |

28 сут., норм. условия |

42,73 |

— |

652 |

545,06 |

18,8 |

|

|

K-Cl-3 |

180 сут., 3% HCl |

31,91 |

0,9 |

335 |

50,1 |

289,7 |

13,5 |

|

K-Cl-4 |

180 сут., 3% HCl |

31,91 |

1,1 |

305 |

54,6 |

286,1 |

6,2 |

|

K-SO4-5 |

180 сут., 3% H 2 SO 4 |

34,03 |

0,50 |

436 |

35,1 |

405,76 |

6,9 |

|

K-SO4-6 |

180 сут., 3% H 2 SO 4 |

34,03 |

0,55 |

481 |

28,4 |

409,33 |

14,9 |

|

Шифр образца |

Условия воздействия агрессивной среды |

Прочность кладки, кг/см2 |

Глубина проникания среды, см |

Опытная разрушающая нагрузка Nτ оп , кН |

N о 2 п 8 - N τ оп , 28 оп % |

Теоретическая разрушающая нагрузка N τ т , кН |

ττ оп т , τ оп % |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

К-Cl-9 |

360 сут., 3% HCl |

25,64 |

0,78 |

235 |

65,0 |

209,0 |

11,1 |

|

К-Cl-10 |

360 сут., 3% HCl |

32,05 |

0,72 |

230 |

65,8 |

207,0 |

10,0 |

|

К-SO4-13 |

360 сут., 3% H 2 SO 4 |

29,1 |

1,58 |

400 |

40,4 |

249,0 |

37,8 |

|

К-SO4-14 |

360 сут., 3% H 2 SO 4 |

25,64 |

1,6 |

395 |

42,7 |

246,5 |

37,6 |

Проведенные испытания на кратковременное воздействие нагрузки центральносжатых элементов кирпичной кладки вследствие длительного воздействия растворов кислот выявили особенности их деформирования, трещинообразования и разрушения. Из сопоставления результатов видно, что расчет предельной несущей способности центральносжатых столбов с коррозионными повреждениями по разработанной в [3] феноменологической модели расчета хорошо согласуется с опытными данными.