Экспериментальное исследование работоспособности газодинамического подшипника

Автор: Суровцев С.В., Задорожная Е.А., Машков О.Г.

Рубрика: Контроль и испытания

Статья в выпуске: 3 т.23, 2023 года.

Бесплатный доступ

Вопрос работоспособности высокоскоростных турбомашин напрямую связан с процессами, происходящими в опорах - газовых подшипниках скольжения. Наиболее распространенной конструкцией таких опор является многолепестковый подшипник. Одно из главных направлений исследований заключается в разработке конструкции, обеспечивающей надежную работу подшипника. Одно из ключевых отличий от жидкостных опор - долговечность газовых подшипников - напрямую зависит от количества циклов пусков и остановов. Период пуска турбомашины представляет собой наиболее тяжелый режим работы лепестковых газодинамических подшипников. Критической особенностью этого режима является недостаточное формирование газового слоя на малых скоростях вращения. Нагрузка на рабочие поверхности опоры оценивается как номинальная, равная весу ротора. Если режим пуска турбомашины пройден, то в дальнейшем, при наборе оборотов, она будет работоспособна. Исследование переходного режима при запуске требует комплексного подхода, включающего как теоретические, так и экспериментальные исследования. Данная статья является продолжением теоретических исследований для лепестковых газодинамических подшипников с пакетом взаимоперекрывающихся лепестков. Основные параметры, обеспечивающие работоспособность таких опор, включают в себя: скорость всплытия вала в момент пуска и значение силы, действующей на опору. В рамках данного исследования разработана экспериментальная установка, с помощью которой получены значения скорости всплытия вала в зависимости от силы статического нагружения. Проведены серии опытов при различных вариациях начальных нагрузок, вплоть до критического значения. Результатом опытов являются значения допустимых статических нагрузок и диапазон значений скорости всплытия вала. Это исследование позволяет облегчить дальнейшие параметрические исследования при математическом моделировании процессов, происходящих в газодинамических подшипниках.

Лепестковый подшипник, газодинамический подшипник, газовая смазка

Короткий адрес: https://sciup.org/147241795

IDR: 147241795 | УДК: 621.822.175 | DOI: 10.14529/engin230307

Текст научной статьи Экспериментальное исследование работоспособности газодинамического подшипника

S.V. Surovtcev1, , Zadorozhnaya1, ,

С увеличением скоростей и, следовательно, ростом нагрузок, актуальность решения проблемы обеспечения устойчивости и надежности высокоскоростных турбомашин на газовых опорах становится все более значимой. Важным фактором также становится соответствие газодинамических подшипников экологическим стандартам производства. Однако надежность всех турбомашин неразрывно связана с надежностью и работоспособностью опор скольжения. Их разработка представляет собой сложную научную и производственную задачу, включая детальное исследование структуры опоры и анализ нелинейных процессов, происходящих в ней при различных режимах эксплуатации.

В работе [1] представлен обзор архивных исследований, ориентированных на количественную оценку нагрузочных характеристик подшипников и акцентирующих внимание на проблеме игнорирования точных физических моделей в инженерной практике. Более подробно этапы развития конструкций опор на газовой смазке были рассмотрены в предыдущей работе авторов. В работе [2] авторы представляют обзор исследований по трем ключевым направлениям: моделирование, проектирование и применение газовых подшипников. Текущее состояние газовых опор рассмотрено в работе [3]. Авторы видят необходимость в более глубоком исследовании и систематизации экспериментальных данных, предлагая направления для будущих исследований. В исследовании [4] представлен краткий обзор, освещающий текущее состояние разработки газовых подшипников в Китае. В работе отмечаются аспекты применение связанных технологий, таких как нанесение покрытий, производство упругих элементов и терморегулирование. Также в исследовании [5] представлен обзор различных моделей исследования статических и динамических характеристик. Авторами сформулированы ключевые моменты методик исследования и факторы, которые могут быть полезны для преодоления нестабильности роторов.

Основными направлениями совершенствования лепестковых газодинамических подшипников (ЛГП) являются: увеличение несущей способности, снижение пускового момента, улучшение динамических характеристик, повышение долговечности. Характерными чертами этого процесса является увеличение числа слоев лепестков в пакете, различных геометрических отклонений на опорных узлах и дополнительных упругих элементов.

В работе [6] исследуется влияние стандартного отклонения и среднего арифметического отклонения профиля поверхности на пусковые характеристики подшипников из металлической прорезиненной амортизационной фольги. Ван С. и др. [7] создана модель нестационарной смазки со смешанным воздухом и износа для негауссовых поверхностей, с помощью которой можно предсказать износ верхней поверхности фольги в процессе запуска.

Лю Х. и др. [8] представлена модель, способная анализировать распределение температуры поверхности фольги, когда подшипник работает в условиях рассеивания окружающего тепла.

В отличие от представленных выше статей, в работе [9] исследовано влияние податливости подшипника, внешней нагрузки, времени разгона и контактной жесткости на трибологические свойства в процессе пуска. Исследуется переходная модель, учитывающая разрежение воздуха. Решается связная задача газодинамики (метода конечных объемов) и упругости (вариационных подход).

В работе [10] исследователями создан и проанализирован цифровой двойник упорного подшипника. Исследования проводились с помощью коммерческого программного обеспечения и построенного экспериментального стенда. Колебания ротора позволяют анализировать рабочие характеристики для конкретной конфигурации подшипника.

Исследованию динамических [11–13] и статических характеристик радиальных подшипников ударного типа посвящены работы [14–17]. В рамках последних исследований представлены упрощенные модели, которые учитывают влияние параметров опоры на зазоры между упругими элементами.

Исследуя другую конфигурацию радиальных подшипников, в работе [18] Li С. и др. разработали сложную статическую структурную модель множественных газовых фольговых подшипников скольжения и изучили ее несущие характеристики. В следующей работе [19] авторами были исследованы уже динамические характеристики данного подшипника со сложными контактными ограничениями. Проведен анализ констурктивных особенностей, влияющих на нелинейные характеристики ротора и его устойчивость.

Из приведенного выше обзора литературы за последнее время следует, что динамические характеристики подшипников из отбойной пленки изучены в достаточной степени. Тем не менее эти наработки, возможно, неприменимы для ЛГП из-за совершенно иной структуры упругих элементов. Однако в указанных выше работах, подробно не исследовался диапазон скоростей всплытия ротора и несущая способность опоры, что влечет за собой необходимость изучить динамические характеристики таких подшипников для его более широкого применения.

Представленная работа является продолжением предыдущего исследования авторов [20], где была подробно сформулирована математическая модель для изучения динамических характеристик ЛГП, с учетом нелинейных зависимостей в системе подшипник – ротор. Контактная механика формулируется на основе вариационного принципа Лагранжа, вводится в исследование динамики лепестковых подшипников, что позволяет в дальнейшем изучать динамические характеристики со сложными контактными ограничениями. Представлены модели прогибов упругих элементов, которые нелинейно связаны с уравнениями газового слоя и движения ротора соответственно. Решение задачи строится итерационным способом: давление – прогиб – давление.

В настоящем исследовании более детально представлены результаты серии экспериментов по исследованию скорости всплытия ротора для ЛГП при различных режимах нагружения опоры, вплоть до критического.

Численное моделирование

На этапе численного моделирования рассматривалась математическая модель ЛГП в пространстве R 2 . Ключевые параметры плоской модели подшипни к а принимались следующими: радиус шипа R ш = 25 мм ; безразмерный радиус лепестка R л = 1,6; толщина лепестка 8 = 0,176мм; монтажный зазор H * = 1 мм; угловая скорость го = 8000 об/мин.

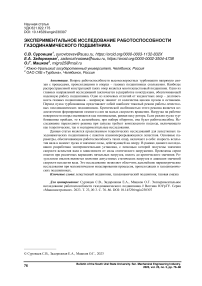

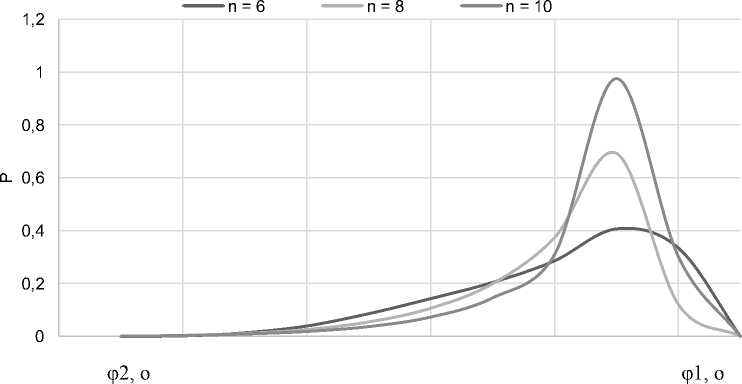

На первом этапе был изучен ненагруженный подшипник с валом в центральном положении (эксцентриситет e = 0), с варьируемым количеством лепестков n = 6, 8, 10. Значения давления (рис. 1) и толщина слоя смазки (рис. 2) определялись в области изменения радиального угла ф2 ^ ф ^ Ф1 (область без перекрытия между соседними лепестками).

Рис. 1. Распределения безразмерного давления по несущей области лепестка Fig. 1. Distribution of dimensionless pressure over the bearing area of the petal

φ2, o

φ1, o

Рис. 2. Распределение безразмерной толщины смазочного слоя

Fig. 2. Distribution of the dimensionless thickness of the lubricating layer

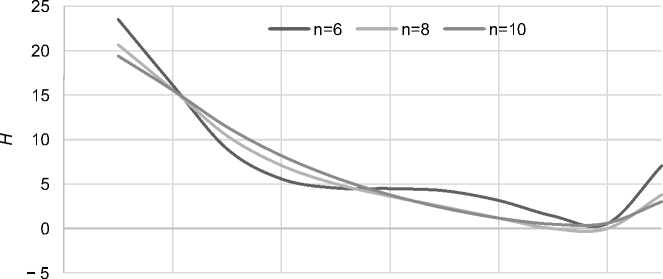

Кроме того, была получена зависимость между грузоподъемностью ( F ) опоры и эксцентриситетом вала ( e ) при разном количестве лепестков ( n ) (рис. 3).

На основании полученных результатов можно сделать вывод, что увеличение количества лепестков ( n ) в пакете с 6 до 10 привело к почти двукратному увеличению значения характеристики грузоподъемности.

Представленная в статье [20] методология имеет несколько преимуществ, включая быструю сходимость, отсутствие необходимости в высоких вычислительных мощностях (достаточно од- ного ПК) и точность расчетов на уровне 10–5. Дальнейшее увеличение точности не приводило к улучшению результатов.

Рис. 3. Зависимость нагрузочных характеристик от эксцентриситета Fig. 3. Dependence of load characteristics on eccentricity ( e )

Данная методология может быть использована для оптимизации параметрических исследований характеристик грузоподъемности лепестковых газодинамических подшипников.

Описанная техника и полученные результаты могут быть использованы для оценки скорости подъема подшипника в лепестковом газодинамическом подшипнике при различных уровнях нагрузки на вал.

Экспериментальное моделирование

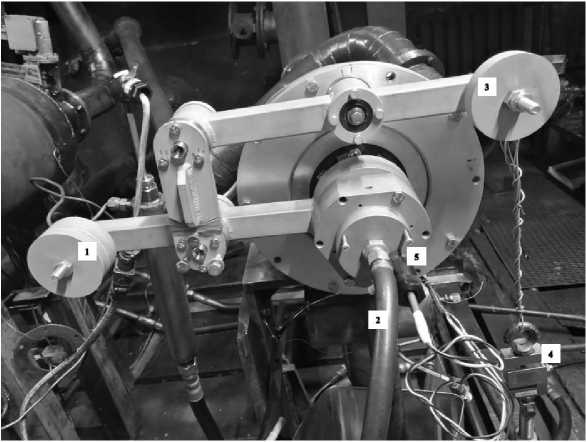

В ходе выполнения экспериментальных исследований для получения характеристик процессов, происходящих в системе опора – ротор, были проведены измерения скорости всплытия вала. Эксперименты проводились на установке (рис. 4), разработанной на АО СКБ «Турбина». Работа газодинамического подшипника на критической частоте вращения ротора обеспечивалась при следующих параметрах: внешний радиус втулки – 36,5 мм; внутренний радиус втулки подшипника – 28,975 мм; длина подшипника – 76 мм; радиус гибки лепестков – 45 мм; толщина лепестка – 0,15 мм; покрытие лепестков 12…20 мкм.

Описание установки: на вал турбокомпрессора установлен ЛГП, на который надевается двуосная конструкция массой 5,661 кг с регулируемыми массами m 1 и m 2. Массы были закреплены на штифтах (1, 3) турбины (2) и на втулке подшипника. К конструкции подведены датчик оборотов (5) и воздушная система охлаждения ( P = 2,84 кПа). Тензометрический датчик силы (4) подведён к штифту (3) с массой m 2 .

Вал приводится в движение за счёт осевого подшипника качения, изначально ЛГП «лежит» на валу. За счёт увеличения частоты

Рис. 4. Внешний вид стенда испытаний газодинамических подшипников вращения ротора в подшипнике

Fig. 4. Appearance of the test installation of gas-dynamic bearings создаётся эффект воздушного клина и подшипник «всплывает», создавая воздушную прослойку между поверхностью вала и пакетом лепестков. В момент всплытия датчик силы (4) показывает максимальное (пиковое) значение.

В ходе проведения экспериментов менялось количество грузов, закрепляемых на штифтах (1) и (3). После нагружения производился запуск вала с увеличением числа оборотов до 30 000 об/мин.

Каждый эксперимент включал в себя несколько параллельных опытов. Результаты эксперимента и значения скорости всплытия сведены в таблицу.

Расчет удельного давления на имитатор вала определяется как частное от деления радиальной нагрузки на площадь продольного сечения той части имитатора вала, на которую оказывается давление подшипником и дополнительной нагрузкой, которая составляет

56,7 - 10 -^ 57 - 10 - 3 = 3,232 - 10 - 3 м2. (1)

Результаты экспериментов

Experimental results

|

№ экспери-мента |

Количество запусков |

Радиальная нагрузка, кг |

Радиальная нагрузка, Н |

Удельное давление, кПа |

Максимальное значение силы трения, кгс |

Максимальное значение момента трения, Н·м |

Минимальная скорость всплытия подшипника, об/мин |

|

exp. 1 |

3 |

4,73 |

46,40 |

14,40 |

0,76 |

1,19 |

8 800 |

|

exp. 2 |

3 |

5,67 |

55,60 |

17,20 |

0,70 |

1,10 |

8 300 |

|

exp. 3 |

4 |

6,61 |

64,80 |

20,00 |

0,70 |

1,10 |

8 600 |

|

exp. 4 |

3 |

10,67 |

104,60 |

32,40 |

2,42 |

3,79 |

11 000 |

В первом эксперименте в точке 1 было установлено 8 грузов, к точке 2 ничего не подвешивалось. Было произведено 3 запуска. Суммарная радиальная нагрузка на имитатор вала составила:

6,23 - 8 - 0,188 + 0 = 4,73 кг. (2)

Во всех запусках ротор всплыл. Максимальное значение силы, измеренное динамометром, составило 0,76 кгс.

Во втором эксперименте в точке 1 было установлено 3 груза, к точке 2 ничего не подвешивалось. Было произведено 3 запуска. Суммарная радиальная нагрузка на имитатор вала составила:

6,23 - 3 - 0,188 + 0 = 5,67 кг. (3)

Во всех запусках ротор всплыл. Максимальное значение силы, измеренное динамометром, составило 0,7 кгс.

В третьем эксперименте в точке 1 было установлено 3 груза, к точке 2 было подвешено 5 грузов. Было произведено 4 запуска. Суммарная радиальная нагрузка на имитатор вала составила:

6,23 - 3 - 0,188 + 5 - 0,188 = 6,61 кг. (4)

Во всех запусках ротор всплыл. Максимальное значение силы, измеренное динамометром, составило 0,7 кгс.

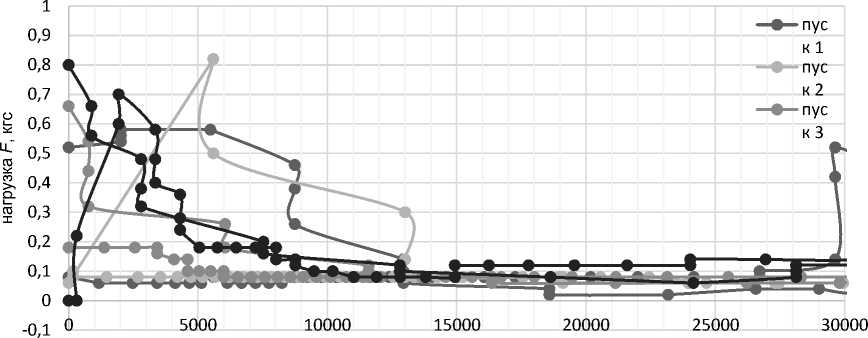

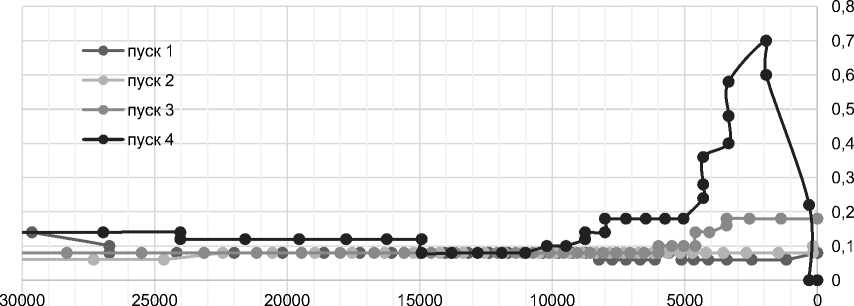

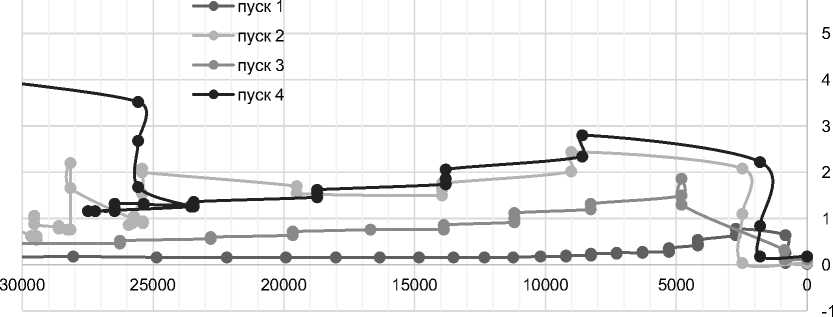

Зависимость силы нагружения от частоты вращения для третьего эксперимента при разгоне и торможении представлена на рис. 5 и 6 соответственно. Результаты для первого и второго эксперимента аналогичны зависимостям, приведенным на рис. 5 и 6.

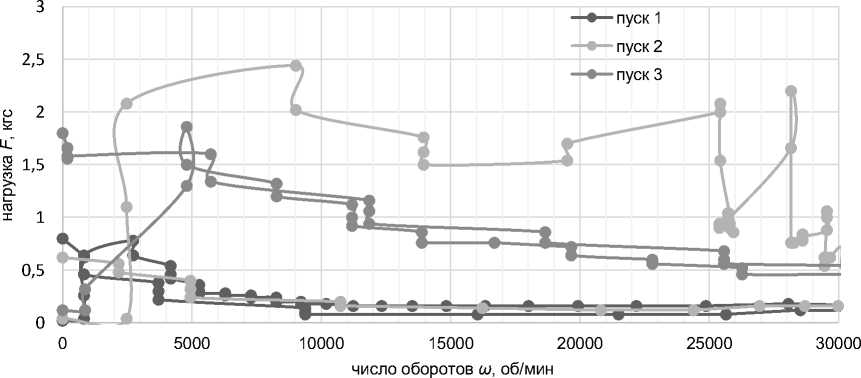

В четвёртом эксперименте прикладывалась максимальная нагрузка, которую может выдержать подшипник.

Максимальное значение радиальной нагрузки на имитатор вала составляет

( 94 ^ 105 ) /9,8 = 9,59 ^ 10,71 кг. (5)

Тогда масса груза, который необходимо подвесить к точке 2, при условии, что в точке 1 установлено 3 груза, составляет

( 9,59...10,71 ) - ( 6,23 - 3 - 0,188 ) = 3,92 ^ 5,04 кг. (6)

В точке 2 было подвешено 2 диска массой 2,5 кг каждый. Таким образом, суммарная радиальная нагрузка на имитатор вала составила

6,23 – 3·0,188 + 5 = 10,67 кг.

В третьем запуске четвертого эксперимента зависимость силы нагружения от частоты вращения имела вид, представленный на рис. 7, 8. Вначале подшипник всплыл, но примерно на 13-й секунде начал опускаться. Максимальное значение силы, измеренное динамометром, составило 2,42 кгс. Поэтому испытания с такой нагрузкой было решено прекратить.

число оборотов ω , об/мин

Рис. 5. Зависимость нагрузки на подшипник от числа оборотов Fig. 5. Dependence of the bearing load on the number of rotations

-0,1

число оборотов ω , об/мин

Рис. 6. Зависимость нагрузки на подшипник от числа оборотов при торможении вала Fig. 6. Dependence of the bearing load on the number of rotations during shaft deceleration

Рис. 7. Зависимость нагрузки на подшипник от числа оборотов Fig. 7. Dependence of the bearing load on the number of rotations

число оборотов ω , об/мин

Рис. 8. Зависимость нагрузки на подшипник от числа оборотов при торможении вала Fig. 8. Dependence of the bearing load on the number of rotations during shaft deceleration

Значения силы трения в пятом эксперименте заметно превышали значения, полученные в третьем эксперименте, поэтому было решено остановить испытания и демонтировать подшипник.

По результатам внешнего осмотра на лепестках газодинамического подшипника были обнаружены следы нагара (рис. 9) и данные лепестки признаны более непригодными для дальнейших испытаний.

Рис. 9. Демонтированный подшипник после максимального нагружения Fig. 9. Disassembled bearing after maximum loading

Результаты

-

1. В результате работы определены допустимые нагрузки, которые обеспечивают работоспособность конструкции подшипника. Для конфигурации подшипника с количеством лепестков равным 8, критическая нагрузка составила 10,67 кг, при этом значение скорости всплытия составило 11000 об/мин.

-

2. Результаты экспериментальных исследований позволяют оценить интервал для скоростей всплытия ротора, которые используются в качестве начальных условий при численном моделировании. Это дает возможность избежать предварительных параметрических исследований и значительно облегчает численное моделирование процессов.

-

3. Однако опыт показывает, что помимо такой конфигурации используются подшипники с 6 и 10 лепестками, что обозначает дальнейшие перспективы исследований. Помимо числа лепестков, одним из варьируемых параметров, влияющих на скорость всплытия, является монтажный зазор – исследование его влияния при различных конфигурациях также является одним из направлений исследований.

-

4. Дальнейшие исследования предполагают уточнение экспериментальных результатов и их корреляцию с результатами численного эксперимента для различных конфигураций пакета лепестков: 6, 8, 10 с различными вариациями монтажных зазоров.

Список литературы Экспериментальное исследование работоспособности газодинамического подшипника

- San Andrés L. A Review of Turbine and Compressor Aerodynamic Forces in Turbomachinery // Lubricants 2023, 11, 26. https://doi.org/10.3390/lubricants11010026.

- Colombo F., Lentini L., Raparelli T., Trivella A. Gas Bearings: Modelling, Design and Applica-tions // Appl. Sci. 2022, 12, 9048. https://doi.org/10.3390/app12189048

- Gu L, Guenat E, Schiffmann J. A review of grooved dynamic gas bearings // Appl Mech Rev. 2020, 72, 010802.

- Hou Y.; Zhao Q.; Guo Y.; Ren X.; Lai T.; Chen S. Application of Gas Foil Bearings in China // Appl. Sci. 2021, 11, 6210. http://doi.org/10.3390/app11136210.

- Khamari D.S.; Kumar J.; Behera S.K. A Review on Modeling and Stability Aspects of Gas Foil Bearing Supported Rotors // Tribol. Ind. 2023, 45, 12–33. https://doi.org/10.24874/ti.1381.09.22.01.

- Zhang C.; Ao H.; Jiang H.; Zhou N. Investigations on start-up performances of novel hybrid met-al rubber-bump foil bearings // Tribol. Int. 2020, 154, 106751. https://doi.org/10.1016/j.triboint. 2020.106751.

- Wang C.; Wang X.; Hu Y. Investigation on start-up performance of gas foil bearing considering wear topography evolution of non-Gaussian surface // Tribol. Int. 2023, 177, 108003. https://doi.org/10.1016/j.triboint.2022.108003.

- Liu X.; Li C.; Du J.; Nan G. Thermal Characteristics Study of the Bump Foil Thrust Gas Bearing // Appl. Sci. 2021, 11, 4311. http://doi.org/10.3390/app11094311.

- Wu F.; Hu Y. Theoretical Investigations on Tribological Properties of Air Foil Thrust Bearings during Start-Up Process // Lubricants 2023, 11, 94. https://doi.org/10.3390/lubricants11030094.

- Yu T.-Y.; Wang P.-J. Simulation and Experimental Verification of Dynamic Characteristics on Gas Foil Thrust Bearings Based on Multi-Physics Three-Dimensional Computer Aided Engineering Methods // Lubricants 2022, 10, 222. https://doi.org/10.3390/lubricants10090222.

- Bonello P.; Hassan M.F.B. An experimental and theoretical analysis of a foil-air bearing rotor system // Journal of Sound and Vibration 2018, 413, 395–420. https://doi.org/10.1016/j.jsv.2017.10.036.

- Park J.; Sim K. A feasibility study of controllable gas foil bearings with piezoelectric materials via rotordynamic model predictions // Journal of Engineering for Gas Turbines and Power 2018, 141, 1–12. https://doi.org/10.1115/1.4041384.

- Martowicz A.; Bryła J.; Staszewski W.J.; Ruzzene M.; Uhl T. Nonlocal elasticity in shape memory alloys modeled using peridynamics for solving dynamic problems // Nonlinear Dynamics 2019, 97, 1911–1935. https://doi.org/10.1007/s11071-019-04943-5.

- Feng K.; Cao Y.; Yu K.; Guan H.; Wu Y.; Guo Z. Characterization of a controllable stiffness foil bearing with shape memory alloy springs // Tribology Int. 2019, 136, 360–371. https://doi.org/10.1016/j.triboint.2019.03.068.

- Arghir M.; Benchekroun O. A simplified structural model of bump-type foil bearings based on contact mechanics including gaps and friction // Tribol Int 2019; 134: 129–144.

- Arghir M., and Benchekroun O. A New Structural Bump Foil Model With Application From Start-Up to Full Operating Conditions // ASME. J. Eng. Gas Turbines Power. 2019; 141(10): 101017. https://doi.org/10.1115/1.4044685

- Xu Z.; Li C.; Du J. Modeling and static characteristics study of the double-layer bump gas foil bearing // Tribol Int 2021; 164: 107202.

- Li C.; Du J.; Yao Y. Study of load carrying mechanism of a novel three-pad gas foil bearing with multiple sliding beams.// Mech Syst Signal Process 2020; 135:106372.

- Li C.; Du J.; Li J.; Xu Z. Linear stability and nonlinear rotor responses of the gas foil bearing with multiple sliding beams // Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science. 2023. https://doi.org/10.1177/09544062231163717.

- Surovtcev S., Zadorozhnaya E., Khozenyuk N., Mashkov O. Building of a Mathematical Model for Solving the Elastic–Gas-Dynamic Task of the Gas Lubrication Theory for Petal Bearings // Mathe-matics. 2023; 11(13):2901. https://doi.org/10.3390/math11132901