Экспериментальное исследование температуры в зоне резания при микрошлифовании

Автор: Дьяконов Александр Анатольевич, Городкова Анастасия Евгеньевна

Рубрика: Технология

Статья в выпуске: 2 т.17, 2017 года.

Бесплатный доступ

В статье описана методика и результаты проведения экспериментальных исследований процесса микромеханической обработки - микрошлифования. Главной целью проведенных экспериментов является апробация разработанной теплофизической модели микрошлифования. Данная модель позволит избежать проведения большого количества экспериментов при изменяющихся материалах, технических требований и условий производства. В качестве обрабатываемого материала выбрано стекло марки К-8, которое является наиболее популярным материалом для изготовления оптических и медицинских приборов, таких как линзы, призмы, лучеделители, кюветы для гемоглобинометров и т. д. Материал режущей части микрошлифовального инструмента - поликристаллический алмаз. Для сбора данных по силам резания использовался динамометр Kistler. Для исследования и сбора данных по температуре резания использовалась уникальная методика, заключающаяся в применении тепловизора и последующей обработке изображений по пикселям. Данная методика позволяет фиксировать значения температуры в любой момент времени, а также четко привязать температуру к расстоянию благодаря известному значению размеров пикселя. В ходе проведения экспериментов получены зависимости температуры от величины подачи, времени обработки. Выявлено, что увеличение подачи приводит к увеличению температуры, однако характер зависимости не является линейным. Кроме того, определено время приработки режущего инструмента, характеризующееся стабилизацией температуры. Также выявлен характер распределения тепла в обрабатываемой детали. Собранные данные позволяют апробировать разработанную теплофизическую модель и произвести калибровку вычислительного программного комплекса.

Микромеханическая обработка, микрошлифование, теплофизическая модель

Короткий адрес: https://sciup.org/147151750

IDR: 147151750 | УДК: 621.923.9 | DOI: 10.14529/engin170206

Текст научной статьи Экспериментальное исследование температуры в зоне резания при микрошлифовании

Введение. В современном мире высокий темп развития техники и электроники создает спрос в области создания и совершенствования технологий [1, 2]. В частности, для изготовления микроизделий для электроники и медицины разрабатываются новые методы, основанные на микро-механической обработке [3–5].

Микрошлифование является прогрессивным способом получения особо точных деталей или компонентов из практически любого материала, поддающегося механической обработке [6–10].

Изучение публикаций по данному вопросу показало, что большинство исследований носит эмпирический характер. Цель работ заключается в определении оптимальных режимов резания, подборе или изготовлении режущего инструмента для обработки конкретных материалов. Однако такой подход исключает возможность применения технологии микрошлифования в условиях современного производства.

Например в работах Pil Ho Lee и Hyang Won Park. Pil Ho Lee, Sang Won Lee рассмотрены теплофизические особенности процесса микрошлифования при обработке нержавеющей стали STS 304 и инструментальной стали SK-41C шлифовальным кругом из кубического нитрида бора [11–13].

При исследовании температуры заготовки из сплава алюминия AL 6061-T6 во время микрошлифования Hyang Won Park осуществляет измерение температуры с помощью термопары [14–16]. Данный способ не отражает полную картину. Кроме того, так же как и в вышеупомянутых исследованиях рассмотрены только конкретные условия для обработки алюминия AL 6061-T6 шлифовальным кругом из кубического нитрида бора. При изменении какого-либо компонента системы необходимо проведение очередной серии экспериментов в виду отсутствия рекомендаций и аналитических зависимостей.

Для унификации применения технологии микрошлифования и ухода от выявления эмпирических зависимостей, необходимо выявление зависимостей параметров процесса от условий осуществления обработки. Моделирование процесса микрошлифования позволит адаптировать технологию под любые задаваемые технологические условия.

В этом направлении можно выделить работу B. Denkena, которая хорошо описывает физическую составляющую процесса микрошлифования [17]. Авторами Jie Feng, Peng Chen, Jun Ni представляется микрошлифование с помощью методов молекулярного моделирования и методов конечного элемента [18–19]. Такой подход позволяет изучить особенности процесса на молеку- лярном уровне.

Анализ существующих моделей показал, что отсутствуют исследования, направленные на моделирование теплофизической составляющей процесса. При создании комплексной модели процесса необходимо учесть температуры, возникающие в зоне резания, так как они могут кардинально повлиять как на качество получаемой поверхности, так и на структуру обрабатываемо- го материала.

Для прогнозирования деформаций, вызванных температурой в зоне резания, разработана теплофизическая модель, базирующаяся на решении второй краевой задачи для уравнения теплопроводности в полупространстве [20].

На основе разработанной модели создан программный комплекс, позволяющий рассчитать температуру в зоне резания при изменении таких параметров, как материал заготовки режущего инструмента, глубина резания, подача и т. д.

Для проверки адекватности разработанной модели и программного комплекса проведены экспериментальные исследования с целью апробации результатов моделирования.

Экспериментальные исследования. Эксперименты проводились в Индийском Институте

Технологии Патны (г. Патна, Индия) при поддержке проекта программы 5-100 М 3.1.3 «Гранто- вая поддержка стажировок обучающихся».

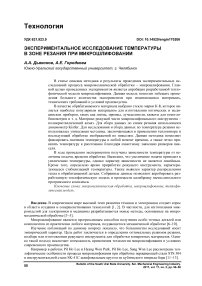

Рис. 1. Экспериментальная установка

На рис. 1 показана экспериментальная установка, состоящая из станка с прецизионными линейными перемещателями Mikrotool DT-110, динамометра Kistler для измерения сил резания, тепловизора SC7000 для измерения температуры в зоне резания.

В качестве материала заготовки выбран материал, позволяющий произвести измерение температур в зоне резания с помощью тепловизора – стекло марки К8. Его коэффициент излучения равный 0,9–0,95, позволяет произвести измерение температур в зоне резания при помощи тепловизора с минимальной вероятностью погрешности.

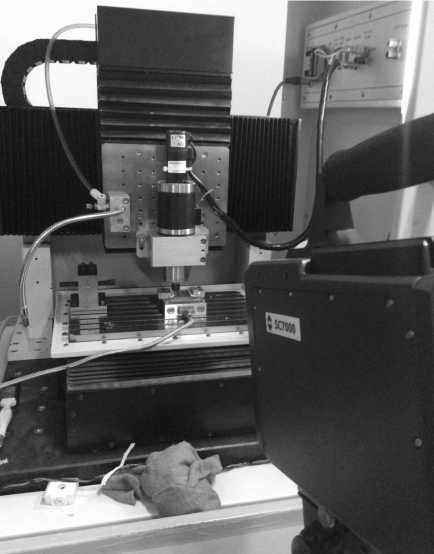

На рис. 2, 3 показан режущий инструмент, материал режущей части – поликристаллический алмаз, диаметр режущей части – 0,7 мм.

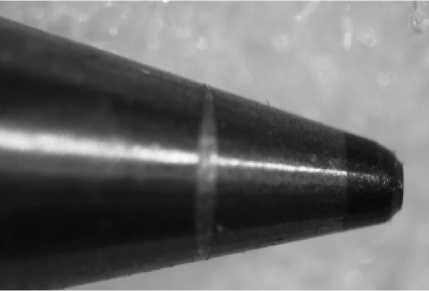

В ходе проведения экспериментов произведено вышлифовывание каналов шириной 0,7 мм, глубиной 2 мкм и длиной 1,5 мм. Измерения температуры производились тепловизором в начале, в середине и в конце обработки. Режимы резания: подача – 25–45 мкм/мин, частота вращения – 2000 об/мин. Экспериментальный образец показан на рис. 4.

Рис. 2. Режущий инструмент

Рис. 3. Режущий инструмент под микроскопом

Рис. 4. Экспериментальный образец

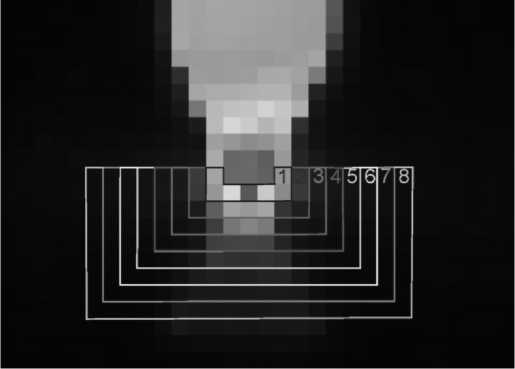

На рис. 5 приведены графические изображения, п олученные с помощью камеры тепловизора. Этим изображениям соответствуют таблицы данны х , в которых указаны значения температуры каждого пикселя. Так как известен размер пикселя, известно значение те м пературы на определенном расстоянии от режущего инструмента.

Для оптимизации работы по сопоставлению пикселей изображения с т а блицей значений обработка данных производилась в Matlab.

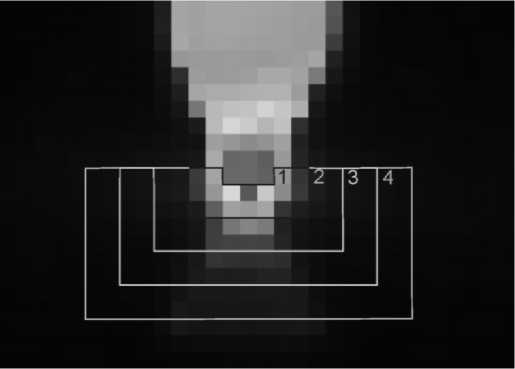

Рис. 5. Зона резания через камеру тепловизора

Выводы. Выявлены следующие зависимости.

-

1. Зависимость температуры от подачи.

-

2. Зависимость температуры от продолжительности обработки.

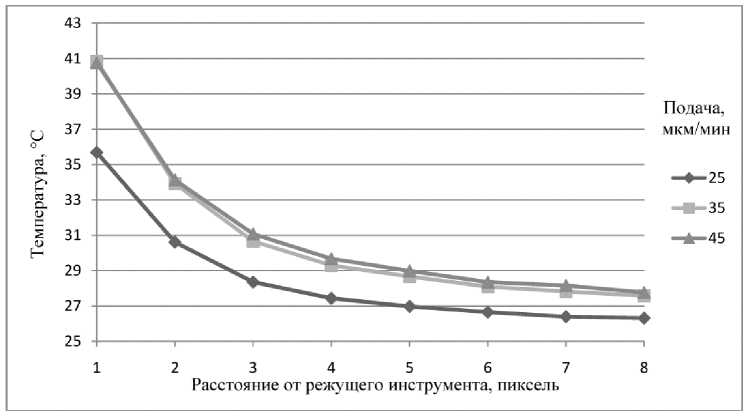

На рис. 6 представлен график зависимости, из которого видно, что увеличение скорости подачи приводит к увеличению температуры. На рис. 7 показана схема измерения. На расстоянии определенного количества пикселей выделена область, в которой рассчитывается средняя температура материала обрабатываемой детали.

Из графика видно, что увеличение подачи приводит к увеличению температуры. Однако при изменении подачи с 25 до 35 мкм/мин разница между значениями температуры составляет до 5 °С, а при увеличении подачи до 45 мкм/мин изменение температуры незначительно. Для того чтобы определить характер нелинейной зависимости необходимо большее число экспериментов как с различными подачами, так и с различными материалами.

Рис. 6. График зависимости температуры от подачи

Рис. 7. Схема измерения

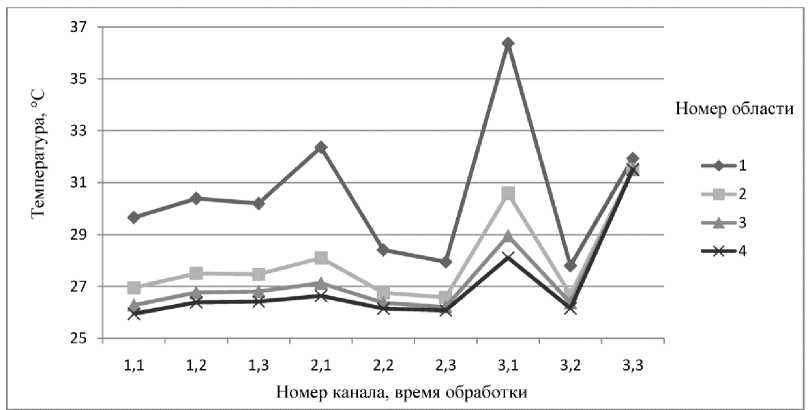

На рис. 8 показана зависимость температуры от времени обработки. По оси абсцисс показан номер вышлифовываемого канала и время обработки. Так, 1,1 означает первый канал, начало обработки; 1,2 – первый канал, середина обработки; 1,3 – первый канал конец обработки; 2,1 – второй канал, начало обработки и т. д. Легенды означают номер области измерения, схема показана на рис. 9.

К концу времени обработки наблюдается уменьшение разницы значений температуры между областями измерения. При обработке первого канала разница между температурой на расстоянии один пиксель от режущего инструмента и 2 пикселя от режущего инструмента составляла 3 градуса. А при завершении обработки третьего канала разница составила десятые доли градуса. Это объясняется приработкой инструмента. Для того чтобы установить сколько времени требуется для приработки необходимо проведение большего количества экспериментов.

Рис. 8. График зависимости температуры от времени обработки

Рис. 9. Схема измерения

Обсуждение и применение. В ходе проведения экспериментов были собраны данные по силе резания и температуре заготовки в течение процесса микрошлифования. Полученные результаты позволяют апробировать теплофизическую модель, а также провести калибровку разработанного программного комплекса. Выявленные зависимости демонстрируют нелинейный характер распространения тепла в обрабатываемой детали. Информация о данных зависимостях послужит базой для разработки рекомендаций при использовании метода микрошлифования в производственных масштабах и создания вычислительного комплекса по назначению эффективных режимов резания.

Список литературы Экспериментальное исследование температуры в зоне резания при микрошлифовании

- Liow J.L. Mechanical Micromachining: a Sustainable Micro-Device Manufacturing Approach. Journal of Cleaner Production, 2009, no. 17, pp. 662-667 DOI: 10.1016/j.jclepro.2008.11.012

- Altintas Y., Jin X., Mechanics of Micro-Milling with Round Edge Tools. CIRP Annals Manufacturing, 2011, no. 60, pp. 77-80 DOI: 10.1016/j.cirp.2011.03.084

- Patra K., Anand R.S., Steiner M., Biermann D. Experimental Analysis of Cutting Forces in Microdrilling of Austenitic Stainless Steel (X5CrNi18-10). Materials and Manufacturing Processes, 2015, no. 30 (2), pp. 248-255 DOI: 10.1080/10426914.2014.941867

- Pratap T., Patra K., Dyakonov A.A. Modeling Cutting Force in Micro-Milling of Ti-6Al-4V Titanium Alloy. Procedia Engineering, 2015, vol. 129, pp. 134-139 DOI: 10.1016/j.proeng.2015.12.021

- Anand R.S., Patra K., Steiner M., Biermann D. Mechanistic Modeling of Micro-Drilling Cutting Forces. International Journal of Advanced Manufacturing Technology, 2017, no. 88 (1-4), pp. 241-254 DOI: 10.1007/s00170-016-8632-2

- Pratap A., Patra K., Dyakonov A.A. Manufacturing Miniature Products by Micro-Grinding: A Review. Procedia Engineering, 2016, no. 150, pp. 969-974 DOI: 10.1016/j.proeng.2016.07.072

- Sopeltzev A.V., Dyakonov A.A., Patra K. Dynamic Model of Material Deforming under Microgrinding. Procedia Engineering, 2015, no. 129, pp. 127-133 DOI: 10.1016/j.proeng.2015.12.020

- Zhang Q., To S., Zhao Q., Guo B., Recrystallization of Amorphized Si During Micro-Grinding of RB-SiC/Si Composites. Materials Letters, 2016, vol. 172, pp. 48-51 DOI: 10.1016/j.matlet.2016.02.027

- Zhang Q., To S., Zhao Q., Guo B., Zhang G. Impact of Material Microstructure and Diamond Grit Wear on Surface Finish in Micro-Grinding of RB-SiC/Si and WC/Co Carbides. Int. Journal of Refractory Metals and Hard Materials, 2015, no. 51, pp. 258-263 DOI: 10.1016/j.ijrmhm.2015.04.026

- Zhang Q., To S., Zhao Q., Guo B. Amorphization and C Segregation Based Surface Generation of Reaction-Bonded SiC/Si Composites under Micro-Grinding. International Journal of Machine Tools & Manufacture, 2015, no. 95, pp. 78-81 DOI: 10.1016/j.ijmachtools.2015.05.007

- Lee P-H., Lee S.W., Lim S-W. Lee S-H., Ko H.S., Shin S-W. A Study on Thermal Characteristics of Micro-Scale Grinding Process Using Nanofluid Minimum Quantity Lubrication (MQL). International Journal of Precision Engineering and Manufacturing, 2015, vol. 16, no. 9, pp. 1899-1909 DOI: 10.1007/s12541-015-0247-2

- Lee P-H., Nam J.S., Li C., Lee S.W. An Experimental Study on Micro-Grinding Process with Nanofluid Minimum Quantity Lubrication (MQL). International Journal of Precision Engineering and Manufacturing, 2012, vol. 13, no. 3, pp. 331-338 DOI: 10.1007/s12541-012-0042-2

- Lee P-H., Lee S.W. Experimental Characterization of Micro-Grinding Process Using Compressed Chilly Air. International Journal of Machine Tools & Manufacture, 2011, no. 51, pp. 201-209 DOI: 10.1016/j.ijmachtools.2010.11.010

- Park H.W., Liang S.Y. Force Modeling of Microscale Grinding Process Incorporating Thermal Effects. International Journal of Advanced Manufacturing Technology, 2008, no. 44 (5), pp. 476-486 DOI: 10.1007/s00170-008-1852-3

- Park H.W., Liang S.Y., Chen R. Microgrinding Force Predictive Modelling Based on Microscale Single Grain Interaction Analysis. International Journal of Manufacturing Technology and Management, 2007, no. 12 (1), pp. 25-38 DOI: 10.1504/IJMTM.2007.014141

- Park H.W. Micro Grinding Mechanics and Machine Tools: Research on the Methodologies to Predict Micro-Grinding and Design Meso-Machine Tools. VDM Verlag, 2009. 188 p.

- Denkena B., Friemuth T., Reichstein M. Potentials of Different Process Kinematics in Micro Grinding. Annals of the CIRP, 2003, no. 52 (1), pp. 463-466.

- Feng J., Chen P., Ni J. Prediction of Grinding Force in Microgrinding of Ceramic Materials by Cohesive Zone-Based Finite Element Method. The International Journal of Advanced Manufacturing Technology, 2013, vol. 68, iss. 5, pp. 1039-1053 DOI: 10.1007/s00170-013-4895-z

- Feng J., Chen P., Ni J. Prediction of Surface Generation in Microgrinding of Ceramic Materials by Coupled Trajectory and Finite Element Analysis. Finite Elements in Analysis and Design, 2012, no. 57, pp. 67-80 DOI: 10.1016/j.finel.2012.03.002

- Дьяконов А.А., Геренштейн А.В., Городкова А.Е. Теплофизическое моделирование процесса микрошлифования//СТИН. 2017. № 1. С. 33-37.