Экспериментальное исследование влияния направленной разориентации армирующего наполнителя на свойства материала намоточной конструкции

Автор: Зиновьев Радий Сергеевич, Мережко Юрий Александрович

Рубрика: Расчет и конструирование

Статья в выпуске: 12 (271), 2012 года.

Бесплатный доступ

Формование намоточных подшипников скольжения из армированных реактопластов неизбежно ведет к нарушению первоначальной кольцевой формы армирующего наполнителя. Проведенные экспериментальные исследования влияния программированной разориентации наполнителя на свойства материала намоточной конструкции показали значительное улучшение технических характеристик подшипника.

Намоточные конструкции, подшипники скольжения, армированные реактопласты, формование внешним давлением

Короткий адрес: https://sciup.org/147151563

IDR: 147151563 | УДК: 678.067.94

Текст научной статьи Экспериментальное исследование влияния направленной разориентации армирующего наполнителя на свойства материала намоточной конструкции

Формование намоточных конструкций из армированных реактопластов (АР), в том числе трубчатых заготовок подшипников скольжения (ПС), силовой технологической рубашкой представляет собой частный случай создания равномерного внешнего давления, прикладываемого к намотанной заготовке на этапе отверждения и предназначенного для «подавления» радиальных растягивающих напряжений о + , возникающих в материале и опасных ввиду его низкой прочности в условиях повышенных температур. Положительная роль равномерного внешнего давления заключается также в уплотнении структуры (снижении пористости, обеспечении водостойкости и герметичности), а также в повышении физико-механических характеристик композита.

В то же время известно, что опрессовка наружным давлением представляет процесс с повышенной опасностью возникновения нерегулярных искривлений армирующих волокон, т. е. образования зон провалов прочности, особенно опасных в краевых зонах подшипников. Опыт серийного производства подшипников из армированных реактопластов выявил большое количество подобных дефектов, при этом коэффициент вариации прочности материала при трансверсальном сжатии по периметру изделия достигает 13 %.

Проблема обеспечения бездефектной структуры материала, таким образом, заключается в реализации несовместимых требований:

-

- создании максимально возможного давления, способного подавлять растягивающие радиальные напряжения в материале на всех этапах переработки полимерного композиционного материала (условие обеспечения монолитности);

-

- ограничении внешнего давления до величины, при которой минимум суммарных окружных напряжений (от намотки и приложения внешнего давления) равен нулю (условие устойчивости армирующего наполнителя).

Искривление армирующих волокон в намоточных конструкциях происходит не только из-за внешнего давления, прикладываемого к трубчатой заготовке на этапе намотки и отверждения, но и вследствие различия теплофизических свойств компонентов армированного полимера, а также усадочных явлений, возникающих в полимерной матрице (ПМ) в результате химических, термических и механических процессов, которые при наличии градиента температуры по толщине заготовки протекают крайне неравномерно. Неравномерности усадки и теплофизических свойств армирующих волокон и ПМ ведут к стесненному деформированию волокон, появлению внутренних сжимающих напряжений в армирующих волокнах. Поскольку матрица на этапе переработки до температуры стеклования T с представляет вязкую среду, не обеспечивающую взаимодействия между армирующими волокнами, то под действием внутренних сжимающих напряжений при определенных условиях происходит потеря устойчивости их кольцевой формы. Искривленные волокна, занимающие большие зоны в конструкции, образуют дефекты макроструктуры армированного полимера в виде текстурной волнистости - свилеватости. Умение формулировать и прогнозировать условия, при которых появляются дефекты текстурной волнистости, и разумно управлять определяющими их параметрами переработки армированного полимера открывает возможность создавать намоточные конструкции с бездефектной структурой и более рационально использовать свойства исходных компонентов.

Структурную неустойчивость слоев арматуры в отвержденной матрице необходимо рассматривать в двух аспектах:

-

- в процессе возрастания внешней сжимающей нагрузки [1, 2];

-

- при длительном действии постоянных сжимающих усилий [3].

В первом случае матрица считается линейно-упругой средой, во втором - наделяется реологическими свойствами. Однако в обоих случаях критические параметры (нагрузка и время) находятся из соотношений, которые получены на основании моделей, представляющих армирующий наполнитель прямолинейными призматическими стержнями, лежащими на сплошном упругом основании. Подобная замена вполне оправданна, когда цель исследований состоит в определении несущей способности армированного полимера при сжатии, исчерпание которой может наступить из-за разрушения поверхности раздела в момент выпучивания армирующих элементов.

Особенность оценки критических параметров возникновения неустойчивости армирующих слоев в неотвержденной матрице состоит в том, что возникающие в процессе переработки технологические напряжения в армированном полимере изменяются в процессе отверждения ПМ и являются функциями температурно-временного режима формования конструкции. Сложность задачи усугубляется тем, что конверсионные и температурные поля в толстостенных намоточных конструкциях существенно неоднородны.

Возможность оценки управляющих параметров переработки материала в трубчатую заготовку для ПС наиболее точно может быть проведена с использованием расчетных зависимостей, приведенных в [4], где для определения критических пара метров структурной неустойчивости армированного материала рассмотрена типичная конструкция для намоточных изделий в виде замкнутой круговой цилиндрической оболочки с поперечной схемой армирования (1:0). Материал оболочки такой структуры представляет собой армированную систему, состоящую из регулярно чередующихся по толщине замкнутых кольцевых слоев арматуры и прослоек ПМ. Пренебрежение спиральностью расположения витков оправданно из-за малой толщины наматываемой ленты. При построении модели приняты следующие допущения:

-

- слои арматуры и прослойки матрицы изотропны;

-

- физико-механические свойства армирующих элементов неизменны в течение всего температурно-временного режима;

-

- физико-механические свойства, в том числе и степень отверждения ПМ, а также температура в пределах объема, занимаемого одной прослойкой матрицы, постоянны, но зависят от места расположения прослойки в композиции;

-

- ПМ - линейно-упругая среда, эффективные характеристики которой являются функциями глубины превращения;

-

- в исходном докритическом состоянии внутренние усилия и деформации в матрице отсут

ствуют, а загружены лишь армирующие волокна.

Введенные предпосылки дали возможность авторам [1, 4] рассматривать задачу об искривлении волокон в квазиупругой постановке, но с учетом неоднородности конверсионного поля. Получены зависимости для определения критических усилий, при превышении которых наступает потеря устойчивости исходной формы армирующего элемента в среде ПМ. При этом рассмотрены характерные частные случаи, представляющие практический интерес:

-

1) случай симметричной формы потери устойчивости, критическое напряжение для которого определится формулой:

2 h a E a E м

3 h м ( 1 -ц 2 ) 1 -(ц м )

где hм - толщина полимерной прослойки (матрицы); ha - толщина армирующего элемента; Eм - модуль упругости полимерной прослойки; Ea - модуль упругости армирующего элемента; цa - коэффициент Пуассона армирующего элемента; цМ - коэффициент Пуассона ПМ;

-

2) случай кососимметричной формы потери устойчивости, критическое напряжение для ко-

- торого определится формулой:

® кр

» 4 G м

Ea h a

---

24 G м R j J

где G м - модуль сдвига ПМ; R j - радиус j- й прослойки; (2)

-

3) случай потери устойчивости с нарастающей амплитудой прогиба, критическое напряжение для которого определится формулой:

^кр ~ 4Gm (п) , где п - степень полимеризации.

Из анализа выражений для критических напряжений, соответствующих различным случаям форм потери устойчивости, следует, что наиболее вероятной формой потери устойчивости армирующих волокон является кососимметричная, так как ей соответствует наименьшая критическая нагрузка [1, 4].

В работах [5, 6] приводятся теоретические и экспериментальные данные, показывающие, что различие в значениях модуля упругости в направлении армирования для материалов с искривленными и выпрямленными волокнами составляет 24-32 %, а различие в прочности этих материалов достигает 60 %. Особую опасность представляют эти дефекты для намоточных конструкций, работающих на сжатие. Резкое местное уменьшение жесткости, вызванное искривлением арматуры, существенно снижает критические параметры готовых намоточных изделий, что ведет к преждевременному их разрушению из-за потери устойчивости при внешнем нагружении.

Проведена расчетная и экспериментальная количественная оценка влияния текстурного дефекта на жесткостные характеристики материала трубчатой заготовки. Для заготовки из однонаправленного углепластика (при предположении синусоидального однофазного искривления волокна) такую оценку можно с достаточной степенью точности произвести с помощью выражения, предложенного Г.М. Гуняевым в [7]:

E x =

E a U a

1 + E a U a ( 1 — U a ) „2 G m ^

где E - модуль упругости в направлении волокон при однофазном искривлении; Ea - модуль упругости армирующего волокна; и a - объемное наполнение волокон; G м - модуль сдвига ПМ; Ф - угол искривления.

Расчеты показывают, что коэффициент реализации модуля однонаправленного углепластика Ф

K E = / (5)

Ex при однофазном искривлении волокон уменьшается с 0,97 до 0,88 при увеличении угла искривления от 5 до 10°.

Влияние текстурной волокнистости на прочностные характеристики трубчатых заготовок из стеклопластика оценивается зависимостью, позволяющей вычислить прочность оф в любом направлении по отношению к оси волокон на основании экспериментально полученных значений в продольном ( о x ), поперечном ( о y ) и диагональном ( оп /4 ) направлениях [7]:

Ox =------ cos4 ф +

О x

о x

L оп /4

о v . 1 ■ 2 -. . , ° ■ 4 . — + — sin 2 ф +—- sin ф

4 4 -

О У

.

Коэффициент реализации прочности стеклопластика

<5 ф о _ ° x

K ф о x уменьшается до 0,8 при увеличении угла искривления до 10°.

Экспериментальное определение E x и оф на образцах, изготовленных из углепластиковых и стеклопластиковых трубчатых заготовок, показало хорошее совпадение с расчетными данными (табл. 1).

Таблица 1

Расчетные и экспериментальные характеристики материалов трубчатых заготовок

|

Материал трубчатой заготовки |

E x -10 - 4, МПа |

о x , МПа |

φ, град |

ex’ -10 - 4, МПа (эксп.) |

о ф x , МПа (эксп.) |

K ф Е , (эксп.) |

K ф Е , (расч.) |

K фо , (эксп.) |

K фо , (расч.) |

|

Углепластик однонаправленный |

15,5 |

10 |

13,6 |

0,87 |

0,88 |

||||

|

Стеклопластик на основе ткани Т-10-80 |

500 |

10 |

380 |

0,76 |

0,80 |

Влияние искривлений (в случае синусоидально искривленных волокон) на деформативные свойства в трансверсальном направлении менее значительно [8]. В самом деле, из формулы [9]:

,

Таблица 2

Прочностные характеристики втулки ПД-010.00.00.010-13 (0120 х 0140 х 100), замеренные по ее периметру

|

Показатель |

Зона |

|||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

|

о - , МПа |

308 |

214 |

352 |

278 |

340 |

310 |

331 |

198 |

327 |

329 |

324 |

301 |

|

о - ср , МПа |

301,1 |

|||||||||||

|

Коэффициент вариации, % |

12,84 |

|||||||||||

Снижения разброса свойств и общего повышения свойств ПКМ в радиальном направлении предложено добиться методом создания направленной разориентации армирующего наполнителя по периметру и толщине трубчатой заготовки.

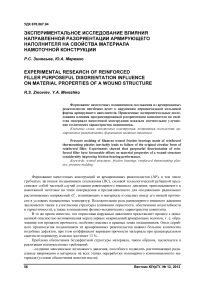

Сущность метода заключается в том, что при опрессовке заготовки слои армирующего наполнителя искривляются равномерно относительно исходной круговой формы с переменной амплитудой прогиба по толщине заготовки. Схематично процесс формования заготовки с созданием направленной разориентации армирующего наполнителя можно представить следующим образом (рис. 1):

-

- трубчатая заготовка наматывается на оправку радиусом R оп = R в с набором толщины h = R заг - R в ;

-

- давление формования / = Р нэ + Ргс осуществляется формовочным корсетом, выполненным в виде равномерно расположенных по периметру заготовки нажимных элементов диаметром d нэ , связанных между собой гибкой связью;

– усилие формования создается намоткой поверх нажимных элементов опрессовочной ленты, причем усилие натяжения T н опрессовочной ленты задается таким, чтобы обеспечить нарастающую (со стороны R в ) по толщине заготовки амплитуду прогиба разориентированных слоев наполнителя, т. е. создание условия % j + 1 > % j > % j + 1, где % j - амплитуда полуволны разориенти-рованного j -го слоя.

Реализация заданной программы разориентации армирующего наполнителя связана с определением формы кривой j -го слоя по толщине заготовки и необходимого усилия натяжения T н опрессовочной ленты.

В общем виде кривая с нарушенной круговой формой армирующего наполнителя запишется в виде:

ю j ( У ) =Х j cos ( « j • У + 6 j ) , (9) где a j - параметр, характеризующий длину полуволны;

Рис. 1. Схема направленной разориентации армирующего наполнителя в процессе формования силовой рубашкой

(aj) 1 = rj ■ n-1, где n – число полных волн, образующихся при нарушении устойчивости круговой формы кольцевого слоя армирующего наполнителя; r - радиус j-го слоя; 6j - параметр, характеризующий сдвиг по фазе устойчивости j-го армирующего элемента относительно смежных слоев.

Граничные условия для случая деформации намотанного пакета трубчатой заготовки с нарастающей со стороны внутреннего диаметра прогиба:

– первый кольцевой (антифрикционный) слой не изменяет своей круговой формы, так обеспечиваются условия полного прилегания антифрикционного слоя подшипника к формообразующей поверхности технологической оправки, т. е.

x i = о ; (11)

– деформация каждого вышележащего слоя больше нижележащего, т. е . разориентация армирующих слоев – равномерная по периметру трубчатой заготовки в каждом последовательно нанесенном слое:

j = 6,=^.(12)

Подставляя (10)–(12) в (9), имеем формулу кривой:

– разориентированного -го слоя toj(y) = Xj'CDs(rjn-1 • y);

– внутреннего слоя toj =0;(14)

-

– разориентированного наружного слоя подшипника

toRн =XRн • cos (R • n 1);

-

– разориентированного слоя намотанной заготовки

®заг = %заг Cos (R3ar ' n—1 ) .(16)

Технологическая реализация кривых (13)–(16) связана с определением оптимальной величины обжатия %заг в зоне нажимных элементов формовочного корсета и усилия натяжения Т н опрессовочной ленты.

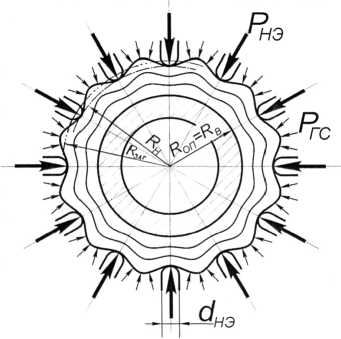

Варианты схем формовочного корсета и обжатия заготовок представлены на рис. 2, из которого видно, что максимальная величина % заг обеспечивается формовочным корсетом по варианту 3, т. е. при размещении гибкой связи по верхним кромкам нажимных элементов. Отмечает с я также, что величина % заг зависит от диаметра нажимных элементов, а давление формования Ргс - от упругих свойств гибкой связи.

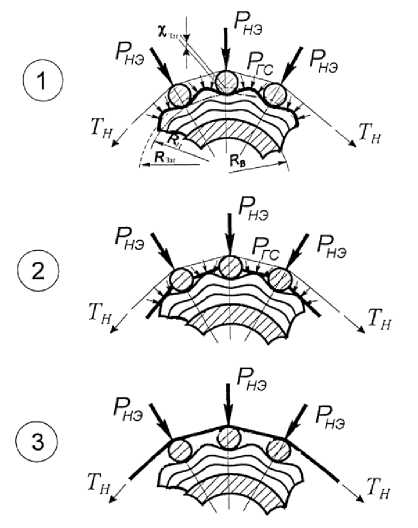

Исследование деформативных свойств заготовки при использовании формовочного корсета осуществлялось на плоских образцах по диаграмме оr -Е при поперечном сжатии. На рис. 3

приведены сравнительные деформативные кривые при обжатии пакета пол у фабриката (33 слоя стеклоткани Т-10-80) двумя типами инденторов: плоским и снабженным нажимными элементами 0 5 мм с шагом 20 мм. Из графика видно, что:

-

- пределы пропорциональности о r кр при обжатии полуфабриката по схемам 1 и 2 примерно одинаковы, однако при обжатии по схеме 2 уплотнение полуфабриката происходит при большей степени обжатия ( е = 20 % при о - кр = 0,5 МПа );

-

– коэффициент анизотропии уплотняемого по схеме 2 пакета полуфабриката после о - кр ниже, чем пакета, уплотняемого по схеме 1, что обусловливает большую равномерность упругих свойств по толщине заготовки и меньшее влияние технологических несовершенств на разброс характеристик материала;

-

– нелинейность деформативной кривой при обжатии полуфабриката по схеме 2 выражена в большей степени за счет одновременно протекающих процессов уплотнения пакета и трансверсальной ра-зориентации уложенных слоев наполнителя.

Эффективность метода направленной разориен-тации на плоских образцах оценивалась путем анализа экспериментальных значений характеристик (табл. 3) отвержденных стеклопластиков с вышеприведенными структурными параметрами, формование которых производилось по схемам 1 и 2 (рис. 3).

Рис. 2. Варианты схем технологической реализации способа обжатия трубчатой заготовки формовочным корсетом

Таблица 3

Рис. 3. Диаграммы с - - при поперечном сжатии полуфабриката:

1 – по схеме 1; 2 – по схеме 2

Характеристики стеклопластиков, изготовленных по схемам 1 и 2 (см. рис. 3)

|

Схема изготовления |

Количество образцов, n , шт. |

Степень отверждения, η, % |

Содержание смолы, ν, % |

Плотность, γ, кг/м3 |

Твердость HRC (ГОСТ 24622-91) |

|

|

1. Плоский идентор |

38 |

92 |

37–44 |

1610 |

80 |

|

|

2. |

Выступы |

38 |

92 |

32–39 |

1620 |

97 |

|

Впадины |

37 |

92 |

19–23 |

1930 |

110 |

|

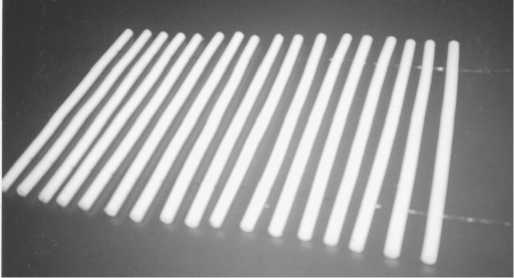

Проблема технологической реализации рассматриваемого метода заключается в разработке наиболее технологичной конструкции опрессовочного устройства, не привносящего в процесс намотки дополнительных временных затрат и в то же время обеспечивающего выполнение заданных конструкторско-технологических параметров переработки (диаметр нажимного элемента, их количество и шаг их расположения по периметру намотанной заготовки). Исследовано несколько вариантов конструктивного исполнения опрессовочных устройств, с помощью которых произведена технологическая отработка метода при изготовлении трубчатых заготовок ПС. Наиболее эффективным был признан универсальный формовочный корсет (рис. 4), нажимные элементы которого выполнены из фторопластовых стержней (ТУ6-05-810-88), связанных друг с другом металлической проволокой. Основное достоинство такого корсета – возможность многократного использования, что обеспечивается простотой его подготовки к повторной опрессовке. Полимер- ное связующее, мигрирующее в процессе опрессовки к наружным слоям заготовки, достаточно легко очищается с поверхности фторопластовых стержней.

Рис. 4. Формовочный корсет с нажимными элементами из фторопласта-4

Проведенная с использованием вышеуказанных опрессовочных устройств конструкторско-технологическая отработка метода направленной разориентации [10, 11] показала существенное улучшение не только трансверсальной прочности материала, но и стабильности свойств по периметру заготовки (табл. 4).

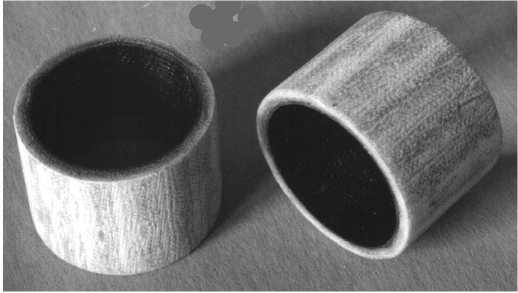

На основании созданного метода разработан технологический процесс [11] изготовления намоточных ПС из армированных реактопластов (рис. 5), с 1999 года осуществляется их серийное изготовление.

Таблица 4

Сравнительные характеристики материала втулок ПД-036.00.04.011 с различными способами опрессовки

|

Способ опрессовки |

Кол-во втулок, шт. |

Масса втулки, кг |

Плотность, кг/м3 |

Содержание смолы, % |

Прочность при сжатии, σ r - |

|

|

Величина, МПа |

Коэф. вариации, % |

|||||

|

Опрессовка стеклолентой ЛЭС |

22 |

0,67–0,672 |

1580 |

37–44 |

320 |

12,1 |

|

Опрессовка с помощью формовочного корсета (см. рис. 4) |

22 |

0,73–0,748 |

1740* 1920** |

31–38* 19–21** |

409* 471** |

8,1* 8,0** |

* – свойства материала по выступам; ** – свойства материала по впадинам.

Рис. 5. Общий вид ПС с направленной разориентацией наполнителя

Таким образом, снижения разброса свойств и повышения трансверсальной прочности армированных реактопластов при сжатии можно добиться разработанным и внедренным в ООО «НПП „Полидор“» методом формования трубчатых заготовок с направленной разориентацией армирующего наполнителя путем опрессовки заготовки силовой рубашкой с регулярно расположенными по периметру нажимными элементами. Удалось добиться повышения σ r - на 27–47 %, снизить разброс характеристик на 34 %.

Список литературы Экспериментальное исследование влияния направленной разориентации армирующего наполнителя на свойства материала намоточной конструкции

- Теория и методы обеспечения бездефектной макроструктуры армированных полимеров при переработке в конструкции специальной техники/В. Т. Томашевский, В.И. Смыслов, В.Н. Ша-лыгин, В. С. Яковлев. -М.: ЦНИИинформации, 1984. -316 с

- Рабинович, А.Л. Сжатие армированного заполнителя из полимерных материалов/А.Л. Рабинович//Труды МФТИ. -М.: Оборонгиз, 1961. -Вып. 7. -С. 3-19.

- Андреев, Х.А. Устойчивость полимерных стержней при ползучести/Х.А. Андреев//Механика полимеров. -1968. -№ 1. -С. 145-150.

- Научные основы и методы управления технологическими процессами переработки полимерных композитных материалов в изделия машиностроения/И.Ф. Образцов, В.Т. Томашевский, В.Н. Шалыгин, В. С. Яковлев; под общ. ред. В.Т. Томашевского. -М.: НИИСтали, 2001. -428 с.

- Тарнопольский, Ю.М. Особенности расчета деталей из армированных пластиков/Ю.М. Тарнопольский, А.В. Розе. -Рига: Зинатне, 1969. -274 с.

- Влияние натяжения и искривления армирующих волокон на прочность и деформатив-ность стеклопластиков/под ред. Ю.М. Тарнопольского и В.В. Перова. -М.: ВИАМ, 1966. -54 с.

- Гуняев, Г.М. Структура и свойства полимерных волокнистых композитов/Г.М. Гуняев. -М.: Химия, 1981. -232 с.

- Серия «Машиностроение», выпуск 19 63 Расчет и конструирование

- Тарнопольский, Ю.М. Методы статических испытаний армированных пластиков/Ю.М. Тарнопольский, Т.Я. Кинцис. -3-е изд., перераб. и доп. -М.: Химия, 1981. -272 с.

- Тарнопольский, Ю.М. Отрицательные особенности материалов, армированных волокнами/Ю.М. Тарнопольский, А.В. Розе, Г.Г. Портнов//Механика полимеров. -1969. -№ 1. -С. 140-149.

- ПД ТП 023-97. Технологический процесс изготовления трубчатых заготовок подшипников скольжения из ПКМ. -Челябинск: НПП «Полидор», 1997. -63 с.

- Выбор технологической оснастки для опрессовки трубчатых заготовок: инструкция ПД ИН 17/06-03. -Челябинск: НПП «Полидор», 2003. -54 с.