Экспериментальные исследования технологического процесса рециркуляционной зерносушилки бункерного типа

Автор: Муханов Николай В., Марченко Степан А., Воронков Владимир В., Шевяков Алексей Н., Тихонов Евгений А.

Журнал: Resources and Technology @rt-petrsu

Статья в выпуске: 13 (4), 2016 года.

Бесплатный доступ

При длительном хранении зерна важным показателем его сохранности является влажность, для снижения которой ниже критического уровня используют различные способы сушки и конструкции зерносушилок. Перспективными в этом направлении становятся зерносушилки, основанные на принципе активного вентилирования смесью воздуха и топочных газов. Для осуществления наиболее полноценного автоматизированного энергосберегающего процесса сушки и улучшения качества зерна, возникла необходимость в разработке рециркуляционной зерносушилке бункерного типа.

Зерно, сушка зерна, рециркуляционная зерносушилка бункерного типа

Короткий адрес: https://sciup.org/147112339

IDR: 147112339 | УДК: 631.365.22 | DOI: 10.15393/j2.art.2016.3641

Текст научной статьи Экспериментальные исследования технологического процесса рециркуляционной зерносушилки бункерного типа

1. Введение.

Высокая пищевая ценность зерна и его многостороннее использование сделало данный продукт наиболее важным источником пищи не только человека, но и животных. Широкое распространение зерновых культур во всех природно-климатических зонах нашей планеты обусловлено еще и тем, что их выращивание, по сравнению с другими сельскохозяйственными культурами, связано с меньшими эксплуатационными и трудовыми затратами.

Проведенный анализ производства зерна в РФ показал, что за последние 5 лет оно увеличилось по сравнению с благоприятным 2011 годом на 29% [1, 2]. Однако, следует отметить, что еще велики потери зерна вследствие различных негативных факторов. К одному из таких факторов можно отнести высокий износ зернохранилищ, а именно более 60% элеваторов устарели и находятся в неудовлетворительном техническом состоянии. Из-за этого хранимое зерно портится, и потери достигают 3-5% в количестве, в качестве же потери еще выше, так как из продовольственного зерно в итоге превращается в фуражное, которое дешевле продовольственного [3]. В целом же после уборки урожая при перевозке и хранении теряется от 5 до 25 % зерна в зависимости как от технического оснащения элеваторов, так и общей культуры организации хранения. FAO оценивает ежегодные потери зерна в 10 % от всего производства [4]. Максимумом для некоторых менее развитых стран является 30-50 % [4]. Оценивая же потери зерна в РФ за 2015 год, следует отметить, что они составили более 10% [1,2].

Таким образом, важнейшей задачей при производстве зерна является его сохранность в течение длительного периода времени. Это связано с тем, что зерно представляет собой живой организм, который может погибнуть, при несоблюдении определенных условий. Наиболее значимыми условиями сохранности зерна являются его влажность и температура.

Излишняя влага или повышенная температура могут привести к плесневению и к полной порче зернового материала. Влажность в значительной степени определяется методами уборки зерна. Если в прошлом, после скашивания, зерно могло созревать и высыхать в неплотных снопах в поле до обмолота, что способствовало потере большой части влаги, то в настоящее время комбайновый способ уборки предполагает наличие в зерновом ворохе, находящегося в бункере зерноуборочного комбайна, примесей растительного и минерального происхождения. Частицы соломы, колосьев, сорняков и т.п. обладая большей, чем зерно влажностью, за счет гигроскопичности зерновок передают им часть своей влаги. Поэтому влажность зерна после уборки выше, чем его влажность до уборки.

В связи с этим наиболее значимыми мероприятиями по послеуборочной обработке зерна являются:

– удаление из зернового вороха всех примесей на машинах первичной очистки зерна;

– обеспечение кондиционной влажности зерна, обеспечивающей его длительное хранение.

В настоящее время имеется достаточно большое количество способов удаления лишней влаги из зернового материала, но главенствующую роль в данном технологическом процессе занимает термическая сушка.

2. Материалы и методы

Зерно, как объект сушки, представляет собой очень сложную биологически живую систему со своими закономерностями и откликом на внешние воздействия окружающей среды – это обуславливает его сложный химический состав и структуру. [5]

В литературе понятию «зерно» обычно придают собирательное значение, имея в виду зерновой ворох. Однако в некоторых случаях требуется различать отдельно взятое зерно (зерновку) одной культуры от совокупности множества их в сочетании с зернами других культур, различными примесями (семена сорных растений, растительные остатки, почва, камни) и с воздухом (или агентом сушки), заполняющим пространство между ними. Такая совокупность является зерновым ворохом, по своему значению его приравнивают к зерновому слою, зерновой насыпи. Вместе с тем, физические и химические процессы, наблюдаемые при сушке зерновой массы, представляют собой суммарный результат большой совокупности процессов, совершающихся в пределах каждого отдельно взятого зерна. [5-8]

Как мы уже отмечали выше, особое влияние на свойства зерна оказывает содержащаяся в нем влага, так как зерно с повышенной влажностью не выдерживает длительного хранения из-за неконтролируемого самосогревания и развития плесневелых грибов. Поэтому путем сушки стремятся создать такие условия, при которых жизнедеятельность зерна, микроорганизмов и вредителей в зерновой массе сводилась бы к минимуму. Количественное содержание, состояние и характер взаимодействия влаги с тканями зерна оказывают решающее влияние на физические, биологические, физико-химические, структурномеханические, теплофизические и массообменные характеристики зерна. [5]

Единичная зерновка (зерно) представляет собой анизотропное коллоидное капиллярнопористое тело с различным анатомическим строением основных частей – плодовые оболочки, зародыш и эндосперм. Плодовые оболочки, состоящие из нескольких слоев плотных клеточных стенок, содержат большое количеством микро- и макрокапилляров и микропор, через которые пары воды проникают как в зерно, так и в обратном направлении, из чего можно сделать вывод, что плодовые оболочки не являются препятствием для удаления влаги из зерна в процессе сушки. [5, 9-10]

Следующие за плодовыми расположены семенные оболочки, состоящие из гиалинового и алейронового слоев, последний обладает такой же гидрофильностью, как и семенная оболочка. Нарушение режима сушки приведет к уплотнению клеток оболочек, что они становятся непроницаемы для паров воды, которые скапливаются внутри эндосперма. И в результате возрастания давления паров образуются «вздутые» зерна, это и есть так называемое явление «закала».

Эндосперм зерна представляет собой плотное квазикапиллярное пористое тело, с влагой, удерживаемой в микрокапиллярах. Зародыш зерна отличается высокой сложностью строения. Он состоит из живых клеток, особенно чувствительных к нагреву.

Специфические свойства зерна, как объекта сушки, в значительной мере обусловлены особым состоянием воды, содержащейся в зерне, и механизмом взаимодействия ее с веществами зерна. В зерне нет свободной воды. Она более или менее прочно связана с тканями зерна и его клетками или находится в виде водного раствора той или иной концентрации и состава.

Различие в строении и химическом составе разных частей зерна определяет неравномерность распределения влаги в зерновке, что, в свою очередь, влияет на скорость обезвоживания и нагрева составных частей зерна. Все это необходимо учитывать при выборе и обосновании режимов сушки.

По нашему мнению, для выбора оптимального режима процесса сушки большое значение имеют такие показатели зерна, как аэродинамические – гидравлическое сопротивление; физико-механические – упругость, скважистость, гигроскопичность; теплофизические свойства – теплоемкость, теплопроводность и термоустойчивость. [5-6]

В зависимости от способа и режима термической сушки существуют различные конструкции зерносушилок. Причем они различаются между собой как по внешним признакам, так и по форме и исполнению самой сушильной камеры. Так, например, в шахтных сушилках в качестве элементов подвода агента сушки к влажному зерновому материалу и теплообменника служат каналы-короба или жалюзи; в барабанных – лопастная система; в напольных, карусельных, конвейерных и в бункерах активного вентилирования – перфорированная поверхность.

Эффективное использование достоинств различных типов зерносушилок возможно лишь при оптимизации параметров режимов сушки, а также толщины слоя зерна и его состояния в сушильной камере (плотный, разрыхленный, «кипящий» (взвешенный), фонтанирующий). [11]

В настоящее время за рубежом просматривается тенденция отказа от крупногабаритных и энергоемких конструкций зерносушилок, и переход на небольшие передвижные и стационарные зерносушилки способные в кратчайшие сроки высушить собранный урожай с минимальными энергозатратами. При этом, перспективными, на наш взгляд, являются конструкции сушилок, основанных на принципе активного вентилирования смесью воздуха и топочных газов (или нагретым воздухом от электрокалорифера), с различными по исполнению системами рециркуляции нагретого зерна в сушильной камере. В результате обеспечивается контакт нагретого материала с еще влажным не обработанным зерном, что способствует улучшению начальных условий его сушки. Кроме того, заслуживают внимания сушилки, использующие принцип осциллирующего (импульсного) режима сушки зерна, с наличием активных зон, в которых зерновой слой имеет меньшую толщину. Это позволяет улучшить влаго- и теплообмен в активной зоне сушилки, что способствует интенсификации процесса сушки зерна. Движение слоев зерна в активной зоне обеспечивается за счет работы транспортирующих органов и гравитационных сил. [2, 7, 11]

В целом конструкции зерносушилок должны отвечать трем основным современным требованиям:

– обладать высокой энергоэффективностью при использовании энергоносителей на тонну готовой продукции;

– обеспечивать равномерность обдува и нагрева, как слоя зернового материала, так и зерновок в отдельности;

– сохранять и улучшать качественные показатели высушиваемого зернового материала.

Исходя из указанных выше требований на базе лаборатории кафедры «Технические системы в агробизнесе» ФГБОУ ВО Ивановская ГСХА была разработана и изготовлена действующая модель рециркуляционной зерносушилки бункерного типа (РЗБТ).

По проведенному литературному и патентному обзору на данный момент прямых аналогов предлагаемой конструкции не существует. Есть лишь близкие по техническому решению бункера активного вентилирования и мобильные зерносушилки как отечественного производства АгроТехМаш (г. Воронеж), так и импортные модели, выпускаемые различными компаниями такими как: Agrex, Mecmar, Fratelli Pedrotti, Zaffrani и т.п. Однако данные конструкции характеризуются значительной неравномерностью нагрева зерна, в толще высушиваемого, достигающей 3-4 градусов Цельсия и выше, неравномерностью охлаждения зерна, что не полностью отвечает агротехническим требованиям, а также отличаются значительными расходами энергоресурсов и высокой стоимостью установок.

Отличительной особенностью конструкции РЗБТ является наличие активной зоны, в которой происходит испарение влаги в движущихся слоях зернового материала.

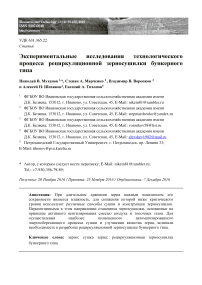

Рециркуляционная зерносушилка бункерного типа (рис. 1) состоит из бункера, сушильной камеры с внутренним конусным днищем, центральной секции, кожуха транспортирующего рабочего органа, транспортирующего рабочего органа с разбрасывающим диском, вентилятора, нагревателя, загрузочного патрубка с заслонкой, выгрузного цилиндрического жёлоба и выпускного дефлектора. [12, 13]

Рисунок 1. Функциональная схема РЗБТ: 1 – бункер; 2 – сушильная камера; 3 – днище; 4 – центральная секция; 5 – активная зона; 6 – кожух; 7 – транспортирующий рабочий орган; 8 – разбрасывающий диск; 9 – нагреватель; 10 – вентилятор; 11 – загрузочный патрубок; 12 – заслонка; 13 – выгрузное окно; 14 – выгрузной цилиндрический желоб; 15 – шарнирная заслонка; 16 – выпускной дефлектор

РЗБТ работает следующим образом. В начальный период после заполнения влажным зерном сушильной камеры 2 (рис. 1) последовательно включают вентилятор 10 и нагреватель 9. После достижения необходимой температуры нагрева зерна в активной зоне 5, при которой его влажность снижается на 0,40…0,45%, включают транспортирующий рабочий орган 7 (в виде вертикального шнека). С его помощью зерно поднимается на разбрасывающий диск 8 и равномерно распределяется по верхнему слою не нагретого зернового материала, где происходит тепломассообмен между слоями. Таким образом не нагретый слой зерна приобретает температуру на 4…5 °С выше от начальной. При установившемся режиме сушки остывающий верхний слой зерна в сушильной камере нагревается только на 2,0…2,5°С. В результате, происходит снижение влажности зернового слоя в пределах 0,03…0,05%. Дополнительное снижение влажности нагретого зерна, сходящего с разбрасывающего диска, наблюдается за счет обдувания зерновок воздухом во время их полёта. [12, 13]

Рисунок 2. Лабораторная модель РЗБТ: 1 – тепловая пушка; 2 – бункер; 3 – приводной механизм; 4 – датчики температуры и влажности; 5 – пульт управления и вывода данных

Движение слоёв зерна в сушильной камере и её активной зоне осуществляется за счёт действия гравитационных сил, возникающих при постоянном освобождении объёма заборной части вертикального шнека при его вращении.

Отработанный агент сушки и легкие примеси, отделившиеся от зернового материала, поступают в атмосферу через выпускной дефлектор 16 . Для достижения кондиционной влажности зерно должно пройти через активную зону 10…15 раз в зависимости от начальной влажности зернового материала.

По достижении зерна влажности 15,0…15,5% отключают нагреватель, чтобы охладить нагретый зерновой материал наружным воздухом, подаваемым в активную зону вентилятором. При этом удаляется свободная влага в виде пара из межзернового пространства. Процесс охлаждения зерна прекращают при достижении им кондиционной влажности 14,0…14,5%.

Выгрузку готового продукта осуществляют через выгрузное окно 13 , для чего переводят заслонку 15 в выгрузном жёлобе в открытое положение. В результате зерновой материал, поднимаемый шнеком, поступает в окно и самотеком транспортируется из бункера зерносушилки. [12, 13]

3. Результаты

На лабораторной модели РЗБТ, для подтверждения работоспособности и эффективности конструкции были проведены ряд однофакторных экспериментов по сушке зернового материала с варьированием частоты вращения транспортирующего органа.

Эксперименты проводились с зернами яровой пшеницы сорта «Московская», которые искусственно увлажняли до 20%, и высушивали до кондиционной влажности – 14%.

На основании полученных экспериментальных данных были построены зависимости (рис. 3-7).

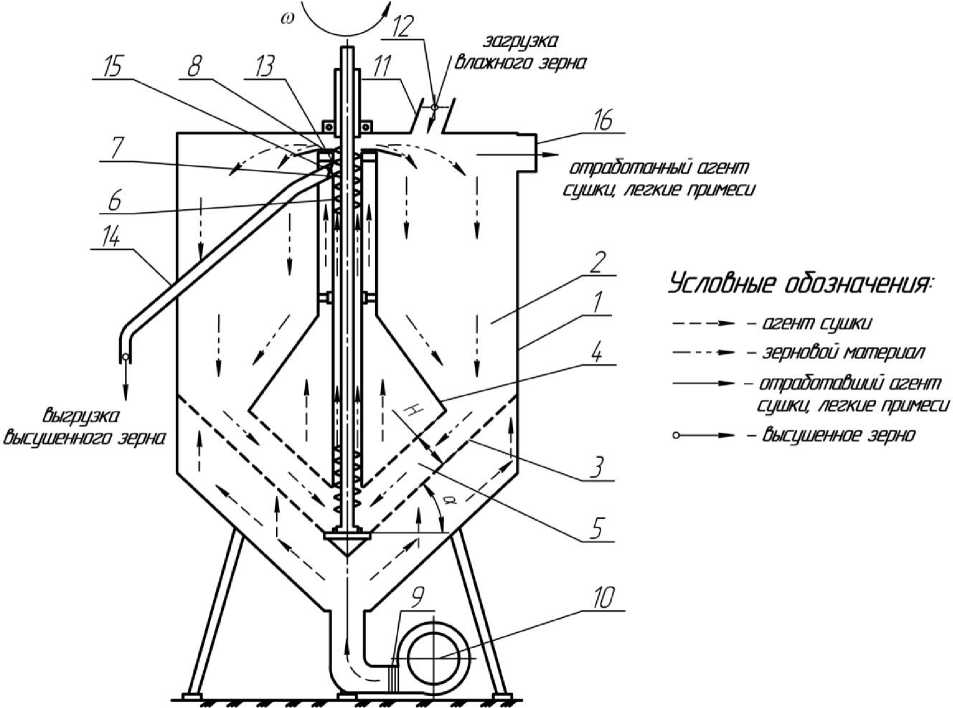

Рисунок 3. Зависимость времени сушки зерна от частоты вращения шнека

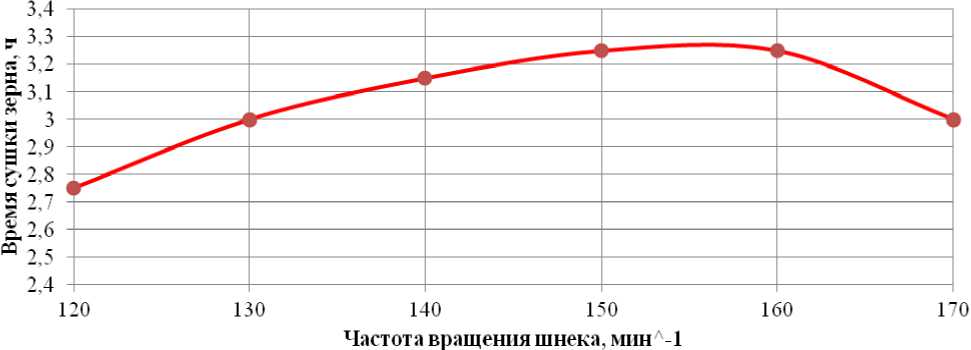

Рисунок 4. Зависимость значений влажности зерна от частоты вращения шнека и времени сушки

Resources and Technology 13 (4): 93-105, 2016 ISSN 2307-0048

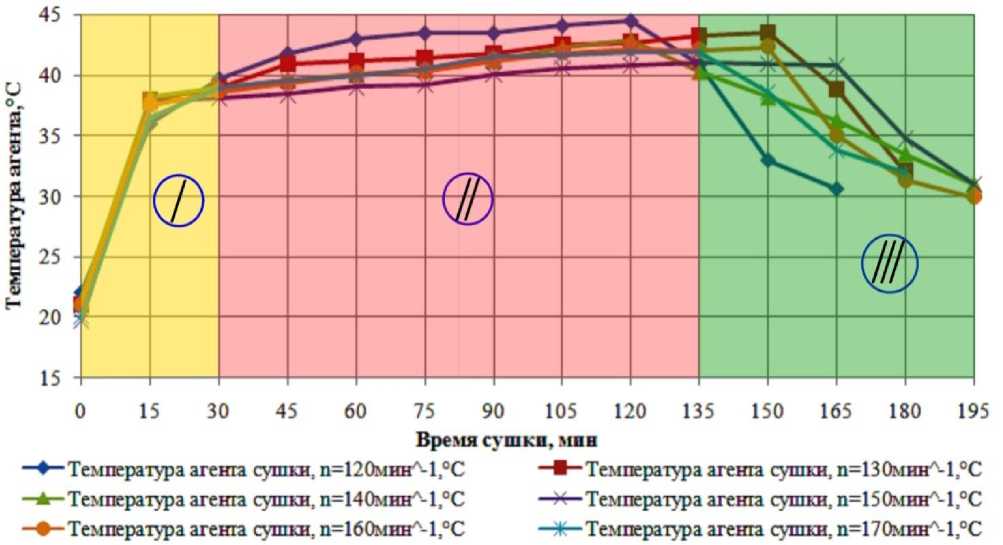

Рисунок 5. Зависимость значений температуры агента сушки в межзерновом

пространстве от частоты вращения шнека и времени сушки

Время сушки, мин

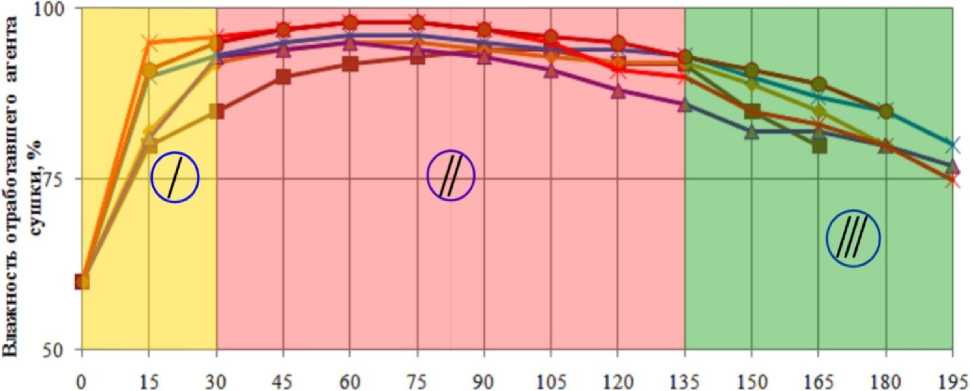

■ Влажность отраб. агента сушки, п=120мннМ, %

—•—Влажность отраб. агента сушки, п=140мннЛ-1, % —*—Влажность отраб. агента сушки, п=160минЛ-1, %

♦ Влажность отраб. агента сушки, п=130минЛ-1, %

—*—Влажность отраб. агента сушкн, п=150мннЛ-1, %

—•—Влажность отраб. агента сушкн, п=170мннЛ-1, %

Рисунок 6. Зависимость значений влажности отработанного агента сушки от частоты вращения шнека и времени сушки

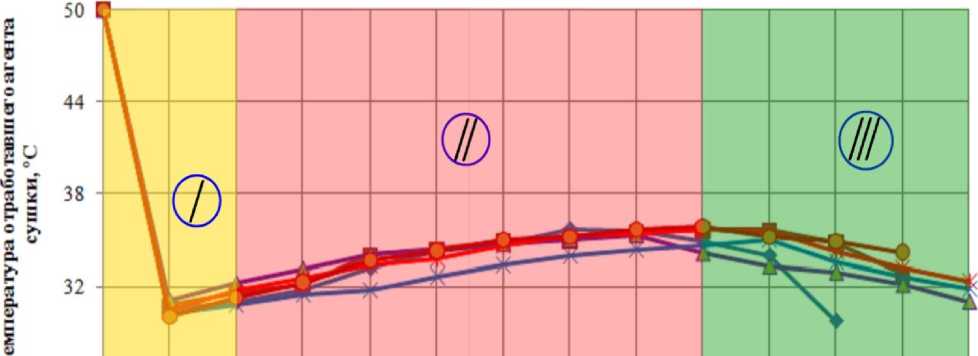

О 15 30 45 60 75 90 105 120 135 150 165 180 195

Время сушки, мин

—♦—Тем-pa отраб. агента сушки, п=120минл-1,°С -в-Тем-ра отраб. агента сушки, п=130мшг'-1,°С

—й—Тем-pa отраб. агента сушки, п=140мннл-1,°С —и— Тем-pa отраб. агента сушки, п=150мшг'-1,°С

Ж Тем-pa отраб. агента сушки, п=160минл-1,°С —Ф—Тем-pa отраб. агента сушки, п=1 70минл-1,°С

Рисунок 7. Зависимость значений температуры отработанного агента сушки от частоты вращения шнека и времени сушки

При систематизации результатов экспериментов, получена зависимость времени истечения зернового столба от частоты вращения шнека, диапазон изменения частоты вращения вертикального шнека составил 120…170 мин-1. Выбор такого диапазона обусловлен необходимой производительностью зерносушилки, а также минимальными потерями от дробления зерна при ее функционировании. Также были получены зависимости времени истечения зерна через активную зону и времени сушки зерна от частоты вращения транспортирующего органа, исходя из полученных зависимостей, можно констатировать, что минимальная экспозиция сушки наблюдается при частоте вращения вертикального шнека 120 мин-1.

Проведя анализ результатов экспериментов, можно сказать, что:

– процесс сушки зернового материала можно разделить на три характерных этапа: предварительный нагрев, рабочий нагрев и охлаждение;

– на этапе предварительного нагрева происходит интенсивное повышение температуры агента сушки в активной зоне и происходит съем свободной влаги с поверхности зерна;

– на этапе рабочего нагрева в связи с началом выравнивания температуры зернового материала происходит стабилизация температуры агента сушки с выходом ее на заданный температурный режим, в результате происходит разрушение связей внутренней влаги с сухим веществом зерновки и выход влаги через поры оболочки зерна;

– на этапе охлаждения зерновой материал взаимодействует с охлаждающим агентом, снимающим остаточную влажность и доводящим температуру зернового материала до необходимой по агротребованиям;

– частота вращения транспортирующего органа вследствие различной скорости прохождения через активную зону зернового материала оказывает влияние на его параметры, что сказывается как на степени ожижения, так и на степени прогреваемости, что в свою очередь ведет к изменению величины съема влаги за один проход через активную зону, разница между значениями в одинаковый промежуток времени может составить 25…50%;

– теплоноситель, проходя сквозь зерно в активной зоне насыщается, но не поступает в сушильную камеру, а выводится наружу, сокращая экспозицию сушки на 10…12%.

4. Обсуждение и заключение

Полученные результаты позволяют также сформулировать гипотезу о том, что при соответствующем выборе параметров, увеличение температуры агента сушки не приведет к перегреву зерна, увеличение влагосодержания агента сушки – к его дополнительному увлажнению зернового материала, а уменьшение экспозиции сушки – к недосушке зерна.

Проведенные эксперименты показали работоспособность конструкции РЗБТ, но только при изменении одного параметра. В данных экспериментах не рассматривалось изменение других параметров способных повлиять на процесс сушки, как с положительной, так и отрицательной точки зрения. К таким параметрам можно отнести: живое сечение дна сушильной камеры, оптимальный угол естественного откоса влажного зерна разных культур, толщина зернового слоя в активной зоне, скорость зернового материала, проходящего через активную зону.

Работа выполнена в рамках реализации комплекса научных мероприятий Программы стратегического развития ПетрГУ на 2012-2016 гг.

Список литературы Экспериментальные исследования технологического процесса рециркуляционной зерносушилки бункерного типа

- Обзор сельского хозяйства в 2015 году: производство зерновых и масличных культур . URL://http://id-marketing.ru/goods/obzor_selskogo_hozjajstva_v_2015_godu_proizvodstvo_zernovyh_i_maslichnyh_kultur.htm#_ftnref1 (дата обращения 1.12.2016).

- Муханов Н.В., Марченко С.А., Воронков В.В., Шевяков А.Н. Исследование технологического процесса работы рециркуляционной зерносушилки бункерного типа//Проблемы и перспективы инновационного развития агротехнологий: Материалы XX Международной научно-производственной конференции (Белгород, 23 -25 мая 2016 г.). Т.2. -Белгород: Белгородский ГАУ, 2016. С.58-59

- Платонова Е. Урожай зерна в России впервые в новейшей истории превзойдет мощности хранения // Газета.ru от 12.08.2016 [Электронный ресурс]. URL: // https://www.gazeta.ru/business/2016/08/11/10118735.shtml (дата обращения 1.12.2016).

- Ильина З., Кондратенко С., Ёнчик Л. Мировая продуктовая порча // Белорусское сельское хозяйство: ежемесячный научно-практический аграрный журнал [Электронный ресурс]. URL: // http://agriculture.by/articles/agrarnaja-politika/mirovaja-produktovaja-porcha (дата обращения 1.12.2016).

- Марченко С.А., Муханов Н.В. Зерно как объект сушки//Материалы VII Всероссийской научно-практической заочной конференции молодых ученых «Развитие научной, творческой и инновационной деятельности молодежи». -Курган: КГСХА, 2015. С. 63-65

- Гержой, А.П. Зерносушение и зерносушилки/А.П. Гержой, В.Ф. Самочетов. -Изд. 4-е, перераб. и доп. -М.: Колос, 1967. -255 с.

- Марченко С.А., Муханов Н.В., Шевяков А.Н. Обоснование функциональной схемы зерносушилки//Современные тенденции развития науки и производства: сборник материалов Международной научно-практической конференции (21-22 января 2016 года). Том 2 -Кемерово: ЗапСибНЦ, 2016. С. 406-410.

- Марченко С.А., Муханов Н.В., Шевяков А.Н. К выбору конструктивных параметров активной зоны рециркуляционной зерносушилки бункерного типа//В сборнике: Сельское хозяйство -драйвер российской экономики (для обсуждения и выработки решений). Оргкомитет международной агропромышленной выставки -ярмарки «Агрорусь-2016». 2016. С. 311.

- Шевцов, А.А. Зерносушение: учеб. пособие/А.А. Шевцов, А.В. Дранников, С.В. Куцов; Воронеж. гос. технол. акад. -Воронеж: ВГТА, 2011. -80 с.

- Зверев, С.В., Зверева Н.С. Физические свойства зерна и продуктов его переработки. -М.: ДеЛи принт, 2007. -176 с.

- Шевяков А.Н., Марченко С.А., Муханов Н.В. Развитие зерносушилок //Научное обеспечение развития АПК в условиях импортозамещения/Сборник научных трудов международной научно-практической конференции профессорско-преподавательского состава. Министерство сельского хозяйства Российской Федерации, Санкт-Петербургский государственный аграрный университет. 2016. С. 477-480.

- Заявка на пат. № 2015148327. Рециркуляционная зерносушилка бункерного типа //URL: http://www1.fips.ru/fips_servl/fips_servlet (дата обращения 1.12.2016).

- Марченко С.А., Муханов Н.В., Шевяков А.Н. Обоснование функциональной схемы зерносушилки//Современные тенденции развития науки и производства: сборник материалов Международной научно-практической конференции (21-22 января 2016 года). Том 2 -Кемерово: ЗапСибНЦ, 2016. С. 406-410.