Экспериментальные исследования виброволновых процессов в технологии утилизации сборочных единиц

Автор: Бабичев Анатолий Прокофьевич, Веснин Владимир Николаевич

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1 (88) т.17, 2017 года.

Бесплатный доступ

Введение. Целью данной работы являлись экспериментальные исследования виброволновых процессов в технологии утилизации сборочных единиц (СЕ) сельскохозяйственной техники. Для опытов использовался редуктор со списанного в утиль зерноуборочного комбайна СК-4. Материалы и методы. В данном исследовании был рассмотрен комплекс деталей редуктора различных размеров и конфигураций, различных материалов, различной степени масляно-эксплуатационных загрязнений. После того, как был проведен внешний осмотр данных образцов, было произведено их взвешивание. Вся информация по деталям была занесена в соответствующие таблицы. После окончания взвешивания и осмотра, авторы приступили к следующему этапу - вибрационной моечно-очистной операции. Для нее использовались различные компоненты очистки поверхностей деталей редуктора. Они отличались как по составу, так и по внешнему виду. Были выбраны и применены следующие компоненты: ПТ15х15, фарфоровые ( d =6-8 мм) и стальные ( d =5-7мм) шары. Опыты проводились в лаборатории кафедры «Технология машиностроения» ДГТУ. В данной лаборатории установлены вибрационные моечно-очистные камеры УВГ40 (объем камеры - 40 л) и УВГ4х10 (4 камеры по 10 л каждая). Были задействованы обе камеры, так как очищались как мелкогабаритные, так и крупногабаритные образцы. Очистка проводилась в 3 этапа, что, по мнению авторов, наиболее оптимально для очистки деталей изношенного редуктора. Каждый период равнялся 90 минутам работы камеры с образцами и абразивным компонентом очистки. В рабочую среду добавлялся 2% раствор кальцинированной соды. Он помогал размягчать масляно-эксплуатационные загрязнения для их скорейшего удаления с поверхностей деталей редуктора. После каждого этапа проводилось изъятие образцов из камер очистки, их промывка и сушка. Далее образцы взвешивали и сравнивали с исходным весом каждой детали, изучали степень очистки как внешних, так и внутренних поверхностей деталей. Результаты исследования. После окончания трех периодов вибрационной моечно-очистной операции всех деталей разобранного редуктора был произведен сравнительный анализ по степени очистки поверхностей каждым из компонентов. Выбран наиболее эффективный компонент. Обсуждения и заключения. В рамках проведенных исследований были выбраны наиболее эффективные компоненты очистки поверхностей редуктора.

Утилизация, редуктор, зерноуборочный комбайн, сборочная единица, абразивные гранулы, очистка, дефектация, компоненты, рабочая среда, жизненный цикл

Короткий адрес: https://sciup.org/14250265

IDR: 14250265 | УДК: 621.9.048.6:628.477:621.717:631.354.2 | DOI: 10.23947/1992-5980-2017-17-1-47-54

Текст научной статьи Экспериментальные исследования виброволновых процессов в технологии утилизации сборочных единиц

Введение. Целью данной работы являлись экспериментальные исследования виброволновых процессов в технологии утилизации сборочных единиц (СЕ) сельскохозяйственной техники. Для опытов использовался редуктор со списанного в утиль зерноуборочного комбайна СК-4.

Материалы и методы. В данном исследовании был рассмотрен комплекс деталей редуктора различных размеров и конфигураций, различных материалов, различной степени масляно-эксплуатационных загрязнений. После того, как был проведен внешний осмотр данных образцов, было произведено их взвешивание. Вся информация по деталям была занесена в соответствующие таблицы. После окончания взвешивания и осмотра, авторы приступили к следующему этапу — вибрационной моечно-очистной операции. Для нее использовались различные компоненты очистки поверхностей деталей редуктора. Они отличались как по составу, так и по внешнему виду. Были выбраны и применены следующие компоненты: ПТ15х15, фарфоровые ( d =6–8 мм) и стальные ( d =5–7мм) шары. Опыты проводились в лаборатории кафедры «Технология машиностроения» ДГТУ. В данной лаборатории установлены вибрационные моечно-очистные камеры УВГ40 (объем камеры — 40 л) и УВГ4х10 (4 камеры по 10 л каждая). Были задействованы обе камеры, так как очищались как мелкогабаритные, так и крупногабаритные образцы. Очистка проводилась в 3 этапа, что, по мнению авторов, наиболее оптимально для очистки деталей изношенного редуктора. Каждый период равнялся 90 минутам работы камеры с образцами и абразивным компонентом очистки. В рабочую среду добавлялся 2% раствор кальцинированной соды. Он помогал размягчать масляно-эксплуатационные загрязнения для их скорейшего удаления с поверхностей деталей редуктора. После каждого этапа проводилось изъятие образцов из камер очистки, их промывка и сушка. Далее образцы взвешивали и сравнивали с исходным весом каждой детали, изучали степень очистки как внешних, так и внутренних поверхностей деталей.

Результаты исследования . После окончания трех периодов вибрационной моечно-очистной операции всех деталей разобранного редуктора был произведен сравнительный анализ по степени очистки поверхностей каждым из компонентов. Вы-

Introduction. The work objective is the field research of vibrowave processes in the utilization technology of assembly units (AU) of the agricultural machinery. The reducer from SK-4 discarded combine harvester is used for testing.

Materials and Methods. A reducer component complex of different sizes and configurations, various materials, varying oilconsumption pollution is considered. After the exterior check of these test pieces, their weighing was performed. The parts information was registered in the related tables. After weighing and checking, the following stage – vibration washing and clearing operation – was carried out. Various components of cleaning the reducer parts surfaces were used for that. They differed both in composition, and in appearance. The following components: PT15х15, porcelain (mm d=6-8.) and steel (d=5-7mm.) fullspheres, were selected and applied. These experiments were performed in the laboratory of the Engineering Technology Department of Don State Technical University. UVG40 vibratory cleaning washers (chamber volume is 40 l) and UVG4x10 (4 chambers per 10 l each) are installed in this laboratory. Both chambers were activated as not only small-sized pieces, but also large-size ones were involved. Cleaning was conducted in 3 steps. The authors consider this quantity optimum for cleaning the rundown reducer parts. Each period was equal to 90 minutes of the chamber operation with the pieces and an abrasive cleaning component. 2% soda ash solution was added to the operation environment. It helped to soften the oil-consumption pollution for its fastest removal from the reducer parts surfaces. After every step, pieces were removed from the cleaning chambers, washed and dried. Further on, each piece was weighed and compared with the basic weight; its degree of the purification of both external and internal part surfaces was studied.

Research Results. On completing the cleaning operation, a comparative analysis on the cleaning degree of the surface of each component was carried out. The most effective component was selected.

*

∗∗

∗∗∗ The research is done within the frame of the independent R&D.

бран наиболее эффективный компонент.

Обсуждения и заключения. В рамках проведенных исследований были выбраны наиболее эффективные компоненты очистки поверхностей редуктора.

Discussion and Conclusions. Within the framework of the study, the most effective components of cleaning the reducer surfaces are selected.

Введение. В мировой практике в производстве, на транспорте, в быту используется большое количество изделий машиностроения, их количество неуклонно растет и будет возрастать в дальнейшем. Огромный арсенал машин и изделий различного назначения непрерывно меняется и обновляется, заменяя вышедшие из строя или устаревшие изделия. Объем последних также непрерывно возрастает и их эффективное использование (утилизация) требует обстоятельных и всесторонних технологических исследований. Большую долю в этом огромном и многоликом арсенале составляют комбайны, тракторы, сельхозтехника и другие изделия массового и серийного производства.

С течением времени каждое изделие по различным причинам прекращает свой жизненный цикл (физический или моральный износ, аварийные ситуации и т. д.). В частности, в 2012 году доля отработавших свой срок комбайнов и тракторов составила 70–80%. В настоящее время в промышленно развитых странах ведутся интенсивные исследования и реализация их результатов в технологии утилизации и рациональном использовании комплектующих материалов.

Отмечается в частности, что по завершении жизненного цикла изделия до 70% (а иногда до 90%) его элементов (деталей, узлов) не выработали свой ресурс и могут использоваться в аналогичных или других типах изделий. Рациональное их использование несомненно является актуальной задачей в решении широкого спектра хозяйственных задач в части сбережения материалов и трудозатрат, энергосбережения и экологии.

В настоящей работе представлены результаты экспериментальных исследований утилизации агрегата зерноуборочного комбайна (редуктора), включающего комплекс деталей различных размеров и конфигураций, из различных материалов. Для исследований был выбран редуктор зерноуборочного комбайна СК-4, изъятый из эксплуатации в 1994 году и хранившийся на складе под открытым небом.

Экспериментальная часть. В качестве первой операции был произведен внешний осмотр состояния СЕ. При этом отмечено наличие на поверхности масляно-грязевых эксплуатационных загрязнений, остатков застаревшей краски и грунта. После осмотра была произведена операция разборки. В процессе разборки отмечены затруднения с разъединением резьбовых соединений. Для разборки резьбовых соединений использовано виброволновое воздействие, обеспечивающие качество и производительность выполнения операции разборки. В результате разборки был получен комплект входящих в СЕ деталей (рис. 1).

Затем был произведен осмотр и качественная оценка состояния поверхности комплектующих деталей СЕ. Отмечены различные загрязнения — масляно-грязевые, застаревшая краска, коррозия.

Рис. 1. Общий вид редуктора в сборе

Fig. 1. General form of the gear case assembly

В число комплектующих деталей входит: корпус червячного редуктора, зубчатое колесо, входной вал со шпоночными пазами, кольцо (4 шт.), контргайка, крышка корпуса червячного механизма, прокладка крышки червяч- ного механизма, крышка червячного вала со сквозным отверстием, глухая крышка червячного вала, шкив, вал червячного редуктора, подшипники скольжения, звездочка, шпонки (3 шт.), болт с пружинными шайбами (16 шт.), червяк.

Следующий этап состоял в выполнении моечно-очистных операций. После разборки все детали были взвешены, показания занесены в таблицу 1. Вибрационная моечно-очистная операция обработки деталей осуществлена на станке модели УВГ 40 (рис. 3) и УВГ-4х10. В качестве технологической жидкости (ТЖ) применялся 2% раствор кальцинированной соды. Обработка проводилась при комнатной температуре. В качестве рабочей среды использованы абразивные гранулы ПТ 15х15, стальные ( d =5–7 мм) и фарфоровые ( d =6–8 мм) шары.

Режимы обработки: амплитуда колебаний А =2,5 мм; частота f =33 Гц; t max =60 мин. Контролируемыми параметрами являлись: степень очищенности поверхностного слоя деталей от загрязнений; изменение веса обрабатываемых деталей; время обработки, в течение которого достигалась полная очищенность поверхности деталей от имеющихся загрязнений.

Результаты обработки оценивались сравнением с соответствующим изменением веса образцов. Взвешивание осуществлялось на технических весах общего назначения МК6.2–А20. Общий вес СЕ составил 17,5 кг.

Первая вибрационная моечно-очистная операция заключалась в следующем: все крупногабаритные детали редуктора СК-4 были поочередно помещены в 40-литровую рабочую камеру с абразивными гранулами ПТ 15х15. В качестве ТЖ применялся 2% раствор кальцинированной соды; продолжительность обработки составила 90 минут. Малогабаритные детали были помещены в 10-литровую рабочую камеру с аналогичной рабочей средой и режимами обработки. Через каждые 30 минут осуществлялся контроль результатов обработки (состояния поверхности).

После окончания первой вибрационной моечно-очистной операции все детали были извлечены, промыты под струей воды и высушены. Далее детали взвешивались и было произведено сравнение полученных результатов с исходными весом. Результаты внесены в таблицу 1.

Таблица 1

Table 1

Результаты сравнения веса деталей после первой вибрационной моечно-очистной операции с исходными Results of parts weight comparison after the first vibratory washing-and-cleaning operation with basic data

|

Наименование изделия (детали) |

Исходный вес, кг |

Вес после обработки, кг |

Изменение веса, кг |

|

Корпус |

5,630 |

5,620 |

0,010 |

|

Корпус червячного механизма |

4,280 |

4,252 |

0,028 |

|

Колесо зубчатое |

1,330 |

1,330 |

0 |

|

Шкив |

1,566 |

1,566 |

0 |

|

Колесо зубчатое червячного типа |

2,081 |

2,066 |

0,015 |

|

Червяк |

1,606 |

1,606 |

0 |

|

Вал входной |

1,216 |

1,212 |

0,004 |

|

Крышка корпуса червячного механизма |

0,434 |

0,392 |

0,042 |

|

Крышка червячного вала со сквозным отверстием |

0,210 |

0,207 |

0,003 |

|

Глухая крышка червячного вала |

0,441 |

0,423 |

0,018 |

|

Болт |

0,008 |

0,007 |

0,001 |

|

Шпонка (самая крупная) |

0,017 |

0,017 |

0 |

|

Шайба |

0,010 |

0,010 |

0 |

|

Контргайка |

0,050 |

0,050 |

0 |

Анализ результатов и внешний вид поверхности показал, что абразивные гранулы ПТ 15х15 не производят эффективной очистки, так как не были удалены остатки старой краски с масляными пятнами.

Затем была произведена вторая вибрационная моечно-вибрационная операция. Рабочая среда ПТ 15х15 заменена в обеих камерах на стальные шарики диаметром 5 мм. ТЖ и режимы обработки сохранились прежними. Для очистки взяты те же самые детали, так как после первой операции их внешний вид и состояние не претерпели заметных изменений.

После выполнения 2-ой моечно-очистной операции в течение 90 минут, были произведены измерения и осмотр. Результаты изменения веса занесены в таблицу 2.

Таблица 2

Table 2

Результаты сравнения веса деталей после второй вибрационной моечно-очистной операции с первой операцией Results of parts weight comparison after the second vibratory washing-and-cleaning operation with the first one

|

Наименование изделия (детали) |

Исходный вес (кг) |

Вес после обработки (кг) |

Изменение веса (кг) |

|

Корпус |

5,630 |

5,604 |

0,016 |

|

Корпус червячного механизма |

4,252 |

4,246 |

0,006 |

|

Колесо зубчатое |

1,330 |

1,329 |

0,001 |

|

Шкив |

1,566 |

1,554 |

0,012 |

|

Колесо зубчатое червячного типа |

2,066 |

2,064 |

0,002 |

|

Червяк |

1,606 |

1,605 |

0,001 |

|

Вал входной |

1,212 |

1,212 |

0 |

|

Крышка корпуса червячного механизма |

0,392 |

0,390 |

0,002 |

|

Крышка червячного вала со сквозным отверстием |

0,207 |

0,206 |

0,001 |

|

Глухая крышка червячного вала |

0,423 |

0,422 |

0,001 |

|

Болт |

0,007 |

0,007 |

0 |

|

Шпонка (самая крупная) |

0,017 |

0,017 |

0 |

|

Шайба |

0,010 |

0,010 |

0 |

|

Контргайка |

0,050 |

0,050 |

0 |

Сравнивая данные таблиц 1 и 2 был сделан вывод, что после второй операции изменения веса стали более заметны, а внешний вид всех деталей приобрел более очищенный, светлый вид (рис. 2).

Рис. 2. Внешний вид поверхности деталей после второй моечно-очистной операции Fig. 2. Appearance of the parts surface after the second washing-and-cleaning operation

В третьей вибрационной моечно-очистной операции стальные шарики были заменены на фарфоровые, диаметром 8 мм (рис. 3). Исходное состояние поверхности детали принято по результатам 2-ой моечно-очистной операции, продолжительность обработки — 90 минут.

Рис. 3. Вид рабочей среды (фарфоровых шаров)

Fig. 3. Appearance of operating environment (porcelain full-spheres)

Результаты обработки представлены в таблице 3.

Таблица 3

Table 3

Результаты сравнения веса деталей после третьей вибрационной моечно-очистной операции со второй операцией Results of parts weight comparison after the third vibratory washing-and-cleaning operation with the second one

|

Наименование изделия (детали) |

Исходный вес, кг |

Вес после обработки, кг |

Изменение веса, кг |

|

1 |

2 |

3 |

4 |

|

Корпус |

5,630 |

5,582 |

0,038 |

|

Корпус червячного механизма |

4,252 |

4,210 |

0,042 |

|

Колесо зубчатое |

1,330 |

1,318 |

0,012 |

|

Шкив |

1,566 |

1,543 |

0,023 |

|

Колесо зубчатое червячного типа |

2,066 |

2,060 |

0,006 |

|

Червяк |

1,606 |

1,582 |

0,024 |

|

Вал входной |

1,212 |

1,212 |

0 |

|

Крышка корпуса червячного механизма |

0,392 |

0,379 |

0,013 |

|

Крышка червячного вала со сквозным отверстием |

0,207 |

0,197 |

0,010 |

|

Глухая крышка червячного вала |

0,423 |

0,410 |

0,013 |

|

Болт |

0,007 |

0,006 |

0,001 |

|

Шпонка (самая крупная) |

0,017 |

0,017 |

0 |

|

Шайба |

0,010 |

0,010 |

0 |

|

Контргайка |

0,050 |

0,049 |

0,001 |

Внешний вид деталей после третьей операции очистки оказался удовлетворительным (рис. 4). Остатки лакокрасочных покрытий и масляно-грязевые загрязнения были удалены. Поверхность детали приобрела светлый «метал- лический» цвет.

а) б)

Рис. 4. Внешний вид деталей: а) после очистки; б) до обработки

Fig. 4. Appearance of parts: a) after cleaning; b) before treatment

ПТ15х15 + 2%-ный раствор кальцинированной соды.

Стальные шарики + 2%-ный раствор кальцинированной соды.

Фарфоровых шаров + 2%-ный раствор кальцинированной соды.

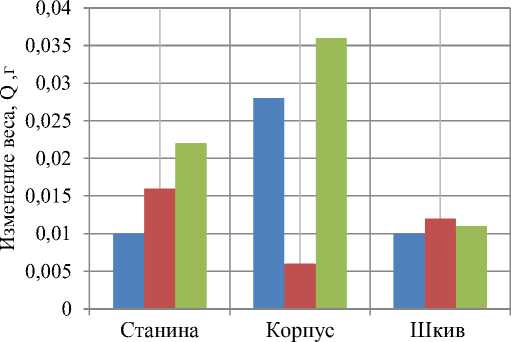

червячного механизма

Рис. 5. Зависимость изменения веса деталей от вида обрабатывающей среды и состава ТЖ

Fig. 5. Dependence of the parts weight change on the operating environment type and composition of process liquid

Анализ результатов обработки и дефектации деталей

Analysis of parts machining and fault detection results

Таблица 5

Table 5

|

Наименование изделия |

Состояние деталей после обработки и дефектации |

||

|

Годные для дальнейшего применения |

Не годные |

Требуется восстановление |

|

|

Станина |

V |

||

|

Корпус червячного механизма |

V |

||

|

Колесо зубчатое |

V |

||

|

Шкив |

V |

||

|

Колесо зубчатое червячного типа |

V |

||

|

Червяк |

V |

||

|

Вал входной |

V |

||

|

Крышка корпуса червячного механизма |

V |

||

|

Крышка червячного вала со сквозным отверстием |

V |

||

|

Глухая крышка червячного вала |

V |

||

|

Болт (16шт) |

V |

||

|

Шпонка (самая крупная) (3шт) |

V (2 шт.) |

V (1 шт.) |

|

|

Шайба |

|||

|

Контргайка |

|||

Выводы. Произведен анализ результатов обработки деталей редуктора и определена возможность дальнейшего использования комплектующих деталей. При оценке размерного анализа и внешнего вида деталей установлена возможность дальнейшего использования большей части деталей в условиях как ремонта, так и при изготовлении новых изделий.

Список литературы Экспериментальные исследования виброволновых процессов в технологии утилизации сборочных единиц

- Бабичев, А. П. Основы вибрационных технологий/А. П. Бабичев, И. А. Бабичев. -Ростов-на-Дону: изд. центр ДГТУ, 1999. -624 с.

- Бабичев, А. П. Применение вибрационных технологий на операциях отделочно-зачистной обработки деталей/А. П. Бабичев, П. Д. Мотренко, Л. К. Гиллеспи. -Ростов-на-Дону: изд. центр ДГТУ, 2010. -287 с.

- Бабичев, А. П. Вибрационные технологии в условиях ремонта изделий машиностроения/А. П. Бабичев, Д. Эссола, Н. С. Коваль//Механика ударно-волновых процессов: сб. трудов междунар. науч.-техн. конф. -Ростов-на-Дону, 2012. -С. 204-211.

- Эссола, Д. Применение колебаний (вибраций) в процессах разборки неподвижных раздельных соединений в условиях ремонта и утилизации изделий машиностроения/А. П. Бабичев, Д. Эссола, Е. Н. Коваленко, Н. С. Коваль//Вестник Дон. гос. техн. ун-та. -2012. -№ 1 (62). -С. 50-55.

- Бабичев, А. П. Совершенствование и сравнительная оценка способов разборки прессовых соединений при ремонте и утилизации изделий машиностроения/А. П. Бабичев, Д. Эссола//Известия Юго-Западного гос. ун-та. -2014. -№ 1 (52). -С. 122-126.

- Tamarkin, M.A., Tishchenko, E.E., Fedorov, V.P. Theoretical bases of the surface layer formation in the finishing and hardening treatment of details by spd-in flexible granular environment/В сборнике: IOP Conference Series: Materials Science and Engineering Сер. "International Conference on Mechanical Engineering, Automation and Control Systems 2015, MEACS 2015" 2016. С. 012169.

- Tamarkin, M.A., Tishchenko, E.E., Vyalikov, I.L. Increased efficiency of vibroabrasive machining in the presence of ultrasound/Russian Engineering Research.-2015.-vol. 35, no. 10, pp. 740-744.

- Tamarkin, M.A., Glazman, B.S., Korol'kov, Y.V., Popov Y.V. Reducing abrasive wear in centrifugal-rotary machining/Russian Engineering Research. -2014. -vol. 34, no, 1, pp.60-64.

- Бабичев, А. П. Комплексные экспериментальные исследования технологии утилизации сборочной единицы зерноуборочного комбайна (на примере червячного редуктора)/А. П. Бабичев, Д. Эссола, Г. К. Вейсса//Перспективные направления развития финишных методов обработки деталей, виброволновые технологии: сб. трудов междунар. симп. технологов-машиностроителей. -Ростов-на-Дону, 2016. -С. 334-340.

- Бабичев, А. П. Технологические и организационно-экономические аспекты утилизации изделий сельхозмашиностроения //А. П. Бабичев, Б. С. Глазман, Г. К. Вейсса, Т. В. Лавренова/Динамика технических систем «ДТС-2015»: сб. трудов ХII междунар. науч.-техн. конф. -Ростов-на-Дону, 2015. -1 электрон. опт. диск (CD).

- Babichev, А.P., Babichev, I.A. Osnovy vibratsionnykh tekhnologiy. Rostov-on-Don: DSTU Publ. Centre, 1999, 624 p..

- Babichev, А.P., Motrenko, P.D., Gillespie, L.K. Primenenie vibratsionnykh tekhnologiy na operatsiyakh otdelochno-zachistnoy obrabotki detaley. Rostov-on-Don: DSTU Publ. Centre, 2010, 287 p..

- Babichev, А.P., Essola, D., Koval, N.S. Vibratsionnye tekhnologii v usloviyakh remonta izdeliy mashinostroeniya. Mekhanika udarno-volnovykh protsessov: sb. trudov mezhdunar. nauch.-tekhn. konf. Rostov-on-Don, 2012, pp. 204-211.

- Essola, D., Babichev, А.P., Kovalenko, E.N., Koval, N.S. Primenenie kolebaniy (vibratsiy) v protsessakh razborki nepodvizhnykh razdel'nykh soedineniy v usloviyakh remonta i utilizatsii izdeliy mashinostroeniya. Vestnik of DSTU, 2012, no. 1 (62), iss. 1, pp. 50-55.

- Babichev, А.P., Essola, D. Sovershenstvovanie i sravnitel'naya otsenka sposobov razborki pressovykh soedineniy pri remonte i utilizatsii izdeliy mashinostroeniya. Proceedings of Southwest State University, 2014, no. 1 (52), pp. 122-126.

- Tamarkin, M.A., Tishchenko, E.E., Fedorov, V.P. Theoretical bases of the surface layer formation in the finishing and hardening treatment of details by spd-in flexible granular environment. IOP Conference Series: Materials Science and Engineering, "International Conference on Mechanical Engineering, Automation and Control Systems, MEACS 2015", 2016, pp. 012169.

- Tamarkin, M.A., Tishchenko, E.E., Vyalikov, I.L. Increased efficiency of vibroabrasive machining in the presence of ultrasound. Russian Engineering Research, 2015, vol. 35, no. 10, pp. 740-744.

- Tamarkin, M.A., Glazman, B.S., Korolkov, Y.V., Popov Y.V. Reducing abrasive wear in centrifugal-rotary machining. Russian Engineering Research, 2014, vol. 34, no, 1, pp.60-64.

- Babichev, А.P., Essola, D., Weissa, G.K. Kompleksnye eksperimental'nye issledovaniya tekhnologii utilizatsii sborochnoy edinitsy zernouborochnogo kombayna (na primere chervyachnogo reduktora). Perspektivnye napravleniya razvitiya finishnykh metodov obrabotki de-taley, vibrovolnovye tekhnologii: sb. trudov mezhdunar. simp. tekhnologov-mashinostroiteley. Rostov-on-Don, 2016, pp. 334-340.

- Babichev, А.P., Glazman, B.S., Weissa, G.K, Lavrenova, T.V. Tekhnologicheskie i organizatsionno-ekonomicheskie aspekty utilizatsii izdeliy sel'khozmashinostroeniya. Dinamika tekhnicheskikh sistem «DTS-2015»: sb. trudov KhII mezhdunar. nauch.-tekhn. konf. 1 electronic optical disc (CD). Rostov-on-Don, 2015.