Эксплуатационные характеристики стирол-акриловых полимерных покрытий с активированным дисперсионным наполнителем

Автор: Строганов В.Ф., Амельченко М.О., Емельянова Д.И.

Журнал: Строительство уникальных зданий и сооружений @unistroy

Статья в выпуске: 7 (105), 2022 года.

Бесплатный доступ

Объектом исследования является активированный в аппарате вихревого слоя каолин, который используется в качестве наполнителя для стирол-акриловых лакокрасочных покрытий. Проведен сравнительный анализ эксплуатационных характеристик покрытий, наполненных исходным и активированным каолином. В качестве методов исследования выбран дисперсионный анализ, который позволил установить, что обработка наполнителя в аппарате вихревого слоя вызывает увеличение его дисперсности до 6 мкм. Для наполненных лакокрасочных покрытий определены изменения смываемости, водо/влаговпитываемости, адгезионной прочности, стойкости к агрессивным средам, в том числе модельным, имитирующим процесс биологической коррозии. Изменения в результате воздействия жидких сред проводились путем контроля цветовых характеристик покрытий и состояния их поверхности - микроскопии. В результате установлено, что наполнение активированным каолином обеспечивает повышение уровня эксплуатационных характеристик покрытий - моющейся способности в 3,5 раза, водопоглощения в 2,5 раза и адгезионной прочности в 1,5 раза, а также стойкости к агрессивным средам.

Аппарат вихревого слоя, каолин, активированный наполнитель, стирол-акриловые сополимеры, лакокрасочные покрытия

Короткий адрес: https://sciup.org/143182690

IDR: 143182690 | УДК: 69 | DOI: 10.4123/CUBS.105.8

Текст научной статьи Эксплуатационные характеристики стирол-акриловых полимерных покрытий с активированным дисперсионным наполнителем

Стирол-акриловые лакокрасочные покрытия являются одними из распространенных материалов для защиты строительных материалов и конструкций от действия внешних факторов, и коррозии [1]-[3]. Уровень защитных характеристик покрытий во многом определяется, как свойствами полимерной матрицы композиции [4], так и ее наполнения. Так в работе [5] авторами показана, что активные хромат-ионы, обеспечивающие антикоррозионное действие, могут транспортироваться в эпоксидной пленке преимущественно через границу раздела частиц TiO 2 /полимерная матрица. Кроме того, отмечается [6] влияние технологической последовательности наполнения пигментами на эксплуатационные характеристики лакокрасочных покрытий.

Известно [7], [8], что одним из востребованных наполнителей лакокрасочных материалов является каолин, который выполняет функцию заменителя дорогостоящего пигмента: диоксида титана [9], [10] и способствует равномерному распределению дисперсных минеральных частиц в объеме композиции [7], [11]. Однако наряду с обеспечением вышеуказанных функций, отмечается, что наполнение каолином снижает уровень защитных характеристик покрытий [4], [7], в связи с чем возникает необходимость поиска решений по нивелированию его негативного влияния на свойства полимерных покрытий.

Защитные характеристики покрытий во многом определяются межмолекулярными взаимодействиями между минеральными компонентами и полимерной матрицей [12], [13]. Фундаментальные исследования в этом направлении выполнялись коллективами под Stroganov, V.; Amelchenko, M.; Emel’yanova D.

Performance characteristics of styrene-acrylic polymer coatings with activated dispersive filler;

руководством академика Липатова Ю.С. [14] и рядом других ученых: Френкеля С.Я., Бартенева Г.М., Тагер А.А., Сперлинга Л. и др. которые являются основой для работ в области физикохимии, в том числе межмолекулярных взаимодействий (ММВ) в полимерах [15], [16]. Следует также отметить работы Сперлинга Л., внесшие большой вклад в исследования по изучению формирования структуры полимерной матрицы [17], [18]. Известно, что повышение уровня ММВ в полимерных композициях может быть обеспечено активацией вводимых в их состав наполнителей. Среди широко используемых способов активирования наиболее распространены диспергирующие аппараты [19], [20]: шаровые мельницы, дезинтеграторы, планетарные мельницы и т.п. Однако среди новых методов следует назвать активацию в аппарате вихревого слоя (АВС) [21], [22]. Так, в работах [23], [24], показано, что введение в состав бетонных материалов заполнителей, активированных в АВС, позволяет значительно повысить уровень их прочностных характеристик. Однако работы по применению активации наполнителей в АВС для полимерных композиций, в частности лакокрасочных, малочисленны, что дополнительно подтверждает необходимость выполненных исследований.

Таким образом, цель работы это исследовать влияние активации наполнителя в аппарате вихревого слоя на эксплуатационные характеристики стирол-акриловых полимерных лакокрасочных защитных покрытий.

Основой научной новизны исследований в данном направлении является повышение уровня межмолекулярных взаимодействий полимерной матрицы с дисперсными частицами активированного наполнителя-каолина, и как следствие увеличение эксплуатационных характеристик защитных покрытий.

-

2 Materials and Methods

-

2.1 Получение наполнителя и лакокрасочной композиции

-

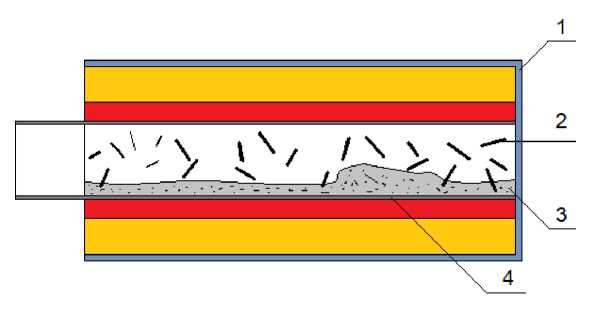

Получение активированного наполнителя, в качестве которого выбран самый распространённый в лакокрасочном производстве минерал, каолин, осуществляли в аппарате вихревого слоя Vortex297 (ООО «Вортекспром Рус», г. Нижний Новгород, Россия) (рис. 1). Наполнитель загружался в герметичную емкость аппарата совместно с мелющими телами (цилиндрические ферромагнитные частицы диаметром 2 мм) и диспергировался в течение 5 минут.

Рис. 1 – Схематичное изображение реактора аппарата вихревого слоя Vortex297:

1 – корпус аппарата; 2 – мелющие тела; 3 – измельчаемое вещество; 4 – герметичная капсула Fig. 1 – Schematic representation of the reactor of the vortex layer apparatus Vortex297:

1 – the body of the device; 2 – grinding bodies; 3 – initial filler; 4 – a sealed capsule

Получение лакокрасочной композиции осуществляли на диссольвере по методике [19], [20], состоящей из следующих этапов:

-

- предварительного смешивания: в сухие компоненты с заданными соотношениями добавляли дистиллированную воду и функциональные добавки;

-

- получение пигментной пасты: полученную смесь помещали в диссольвер и перемешивали при скорости n = 2000 об/мин в течение 30 мин.;

-

- получение композиции: пигментную пасту смешивали со стирол-акриловым пленкообразователем в соотношении 1:0.5 (пигментная паста: пленкообразователь) и смешивали (~30 мин.) до получения однородной композиции, не содержащей агрегатов и пузырьков воздуха.

-

2.2 Подготовка образцов лакокрасочных покрытий для испытаний

-

2.3 Определение характеристик наполнителя и защитных покрытий

Определение дисперсности активированного в аппарате вихревого слоя каолина осуществляли на приборе HORIBA LA-950 («HORIBA Jobin Yvon S.A.S.», Франция.), принцип работы которого основан на рассеянии и детектировании отраженного/преломленного лазерного света, красного и синего спектров (650 и 405 нм), в соответствии с ISO 13320-1.

В качестве стирол-акрилового сополимера использовали водную дисперсию марки «homacryl» 101М (Компания Хома, г. Москва, Россия).

Свободные пленки получали нанесением лакокрасочной композиции на фторопластовую подложку (время формирования покрытий до 7 суток при 20±2 °С), контролируя их формирование по изменению состояния поверхности на «отлип» и последующим снятием пленок. Свободные пленки использовали при определении влагопоглощения и биостойкости.

Для определения значений показателей смываемости, водопоглощения и стойкости к действию агрессивных покрытий лакокрасочную композицию наносили до полного укрывания поверхности на предварительно взвешенную обезжиренную стеклянную пластинку и высушивали в 7 суток при температуре 20±2°С.

Цементно-песчаные образцы представляли собой кубы размерами 10х10х10 см. Материал образцов: цемент марки М400 (АО «Ульяновскцемент», г. Новоульяновск, Россия), песок крупностью до 1.5 мм (Ремикс, г. Санкт-Петербург, Россия), вода. Образцы получали одновременным смешением этих материалов в водоцементном соотношении: 0.32, и заливкой полученной смеси в металлические формы, смазанные разделяющей жидкостью (масло). Процесс формирования образцов завершался через 7 суток, после чего они извлекались из формы

Смываемость ( X ) лакокрасочных покрытий определяли следующим образом. Окрашенную стеклянную пластинку закрепляли в держателе и приводили в круговое движение (по площади пластины) трехрядную щетку с натуральной щетиной длиной 11±2 мм, включая секундомер. Единовременно с движением щетки в течение 30 с на верхнюю часть пластинки из бюретки подавали 25 см3 воды. Смывные воды собирались в предварительно взвешенную чашу, находящуюся под пластинкой. Через 30 с щетку останавливали и промывали небольшими порциями воды до полного удаления частиц лакокрасочного покрытия. Промывные воды собирали в ту же чашку и выпаривали в термошкафу до постоянной массы. Далее чашу охлаждали до комнатной температуры и снова взвешивали.

Значение смываемости (г/м2) лакокрасочного покрытия определяли по формуле (1):

X = m - m 0

S где m это масса чаши, г;

m 0 это масса чаши после высушивания, г.

За результат испытания принимали среднеарифметическое значение результатов трех параллельных определений, абсолютное расхождение между которыми не превышало допускаемое расхождение, равное 0.3 г/м3.

Водопоглощение ( Wп ) покрытий определяли на стеклянных окрашенных пластинках, погруженных на 24 часа в воду.

Стеклянная пластинка с отвержденным покрытием взвешивалась и помещалась в ванночку, наполненную дистиллированной водой с температурой 20±2°С. Пузырьки воздуха, появившиеся на покрытии после погружения образца в воду, удаляли мягкой кисточкой. По истечение 24 часов после погружения пластинки вынимали из воды, осушали фильтровальной бумагой и взвешивали. Водопоглощение вычисляли по формуле (2):

W п = m 2 - m 1 ⋅ 100%, m 1 - m 0

m 0 – масса чистой пластинки, г;

m 1 – масса пластинки с покрытием, г;

m 2 – масса пластинки после испытания, г.

Для определения влагопоглощения ( Wпл ) покрытий каждый образец свободной пленки композиции помещали в предварительно взвешенный стаканчик с плотной закрытой крышкой и определяли массу (пленка + стаканчик). Далее свободные пленки на 24 часа помещались в эксикатор, в котором постоянно поддерживалась относительная влажность 95±2%. Затем образцы доставали и взвешивали в плотно закрытом стаканчике. Значение влагопоглощения (%) определяли по формуле (3):

Wn = m 3 m 2 . 100% , m 2 - m 1

m 1 это масса пустого стаканчика, г;

m 2 это масса стаканчика с пленкой, г;

m 3 это масса стаканчика с пленкой после испытания, г.

Адгезионную прочность лакокрасочных покрытий к цементно-песчаной поверхности определяли на приборе адгезиметр ПСО-10МГ4С (ООО «СКБ Стройприбор», г. Челябинск, Россия). На предварительно зачищенные поверхности наносилась лакокрасочная композиция до полного укрывания, которая высушилась в течение 24 часов. Далее на сформированное покрытие приклеивалась эпоксидным адгезивом, состоящим из эпоксидной смолы ЭД-20 (10 масс. ч.) и отвердителя диэтилентриамина (1 масс. ч.), стальная пластина размерами 50х50 мм с шаровым хвостовиком. После отверждения клеевого слоя хвостовик закреплялся в вилочный захват адгезиметра и далее при помощи рукояти прикладывалась сила, вектор которой направлен перпендикулярно поверхности с покрытием. При нагружении рукояти тензометрический преобразователь прибора вырабатывает электрический сигнал, изменяющийся пропорционально приложенной нагрузке, который регистрируется электронным блоком и преобразуется в силу. Прочность сцепления вычислялась, как отношение силы, затраченной на отрыв стальной пластины к ее площади.

Определение изменения качественных показателей покрытий проводили на свободных пленках, а испытания их стойкости к действию агрессивных сред проводили в кислой, щелочной и нейтральной средах, представляющих собой: 3% раствор серной кислоты, 0.1н раствор гидроксида натрия и дистиллированную воду.

Наличие возможных микротрещин и дефектов на поверхности лакокрасочных покрытий до и после их экспонирования в агрессивных средах определяли на цифровом микроскопе Levenhuk DTX90 (Levenhuk, Inc., США) (увеличение х280).

Изменение цветовых характеристик свободных пленок и покрытий осуществляли согласно Российскому государственному стандарту ГОСТ 52490-2005 (ISO 7724-3:1984) [32]. Суть эксперимента заключается в представлении графической световой модели по координатам, где

«светлота» задается координатой L, а хроматическая составляющая цвета задается двумя декартовыми координатами a и b.

Обработка результатов, полученных при измерении данных координат образцов сравнения и испытуемых лакокрасочных покрытий, и последующим вычислениями параметров различия их цветовых характеристик, осуществлялась по формулам (4-7):

-

- полное цветовое различие:

9 9 9 ""11/2

ДЕ-ь = [(ДL*) +(Д a •) +(Д b *)] ,

AL' = L’T - L*R,

Да* = aT - aR,

Ab*=bT - bR,(7)

где:

A L\ , Дa* T , Д b T - координаты цвета испытуемого образца;

A L R , Д a R , Д b R - координаты цвета образца сравнения.

-

2.4 Испытание в модельных средах

Определение биостойкости образцов лакокрасочных покрытий осуществляли в лабораторной кинетической установке [25]. Испытания проводили в течение 7 суток при температуре среды 40±2 оС, что, согласно правилу Вант-Гоффа, равносильно 28 суткам при 20±2 оС с автоматическим регулированием основных параметров среды: температуры и pH (3.45).

Лабораторная установка состоит из испытательной емкости, в которой установлены исследуемые образцы, погруженные в модельную среду, подпиточную, сливную емкости, а также измерительную емкость для определения рН модельной среды и градуировки pH-электрода, электронный блок управления, выполняющий функции замера рН, температуры модельной среды и поддержания их на заданном уровне.

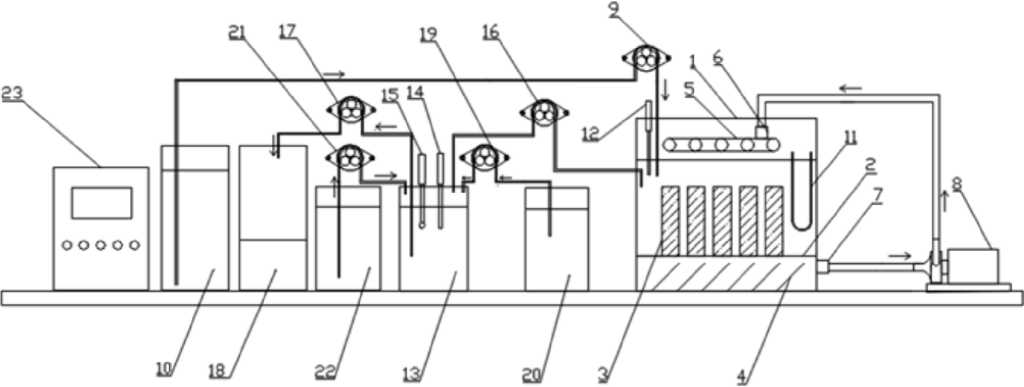

Рис. 2 – Схема лабораторной кинетической установки:

1 - испытательная емкость; 2 - перфорированное двойное дно испытательной емкости; 3 -испытуемые образцы строительных материалов; 4 - установленные под углом пластины на дне испытательной емкости, образующие тонкослойный отстойник; 5 – распределитель потока модельной среды в испытательной емкости; 6 - патрубок для подачи модельной среды в испытательную емкость; 7 - патрубок для всасывания модельной среды из тонкостенного отстойника в насос; 8 - центробежный насос для всасывания модельной среды; 9 - перистальтический насос для добавления модельной среды из подпиточной емкости с раствором; 10 - подпиточная емкость с раствором; 11 – электронагреватель модельной среды; 12 - датчик температуры модельной среды; 13 - измерительная емкость для определения рН модельной среды и градуировки pH-электрода; 14 – датчик температуры модельной среды в измерительной емкости; 15 - рН-электрод модельной среды в измерительной емкости; 16 - перистальтический насос для перекачивания модельной среды из испытательной емкости в измерительную; 17 – перистальтический насос для перекачивания модельной среды из измерительной емкости в сливную; 18 - сливная емкость; 19 - перистальтический насос для перекачивания раствора фиксанала с рН = 1.65 из емкости 20 в измерительную емкость; 20 - емкость с раствором фиксанала с рН = 1.65; 21 -перистальтический насос для перекачивания раствора фиксанала с рН = 9.18 из емкости 22 в измерительную емкость; 22 – емкость с раствором фиксанала с рН = 9.18; 23 – электронный блок управления.

-

Fig. 2 - Scheme of the laboratory kinetic installation:

-

1 - test capacity; 2 - perforated double bottom of the test container; 3 - tested natural materials; 4 -plates mounted at an angle on the test capacity, forming a thin-layer sump; 5 - mixing of the flow of the model medium in the test tank; 6 - branch pipe for the manufacture of a model environment in a test tank; 7 - branch pipe for suction of the model medium from the thin-walled sump in the pump; 8 - centrifugal pump for suction of the model medium; 9 - peristaltic pump for adding a model medium from a make-up tank with a solution; 10 - make-up container with a solution; 11 – electric heater of the model medium; 12 - temperature sensor of the model medium; 13 - measuring capacity for determining the pH of the model medium and calibrating the pH electrode; 14 -temperature sensor of the model medium in the measuring tank; 15 - pH electrode of the model medium in the measuring tank; 16 - peristaltic pump for pumping the model medium from the test tank to the measuring one; 17 - peristaltic pump for pumping the model medium from the measuring tank to the drain; 18 - drain tank; 19 - peristaltic pump for pumping fixanal solution with pH = 1.65 from tank 20 to the measuring tank; 20 - container with fixanal solution with pH = 1.65; 21 - peristaltic pump for pumping fixanal solution with pH = 9.18 from tank 22 to the measuring tank; 22 - container with fixanal solution with pH = 9.18; 23 - electronic control unit.

В качестве модельной среды применяли смесь карбоновых кислот: щавелевая, винная, яблочная, молочная, лимонная и уксусная кислоты, выбор которых обусловлен их присутствием в метаболитах бактерий, выделенных в общественных и жилых помещениях [26, 27].

-

3 Results and Discussion

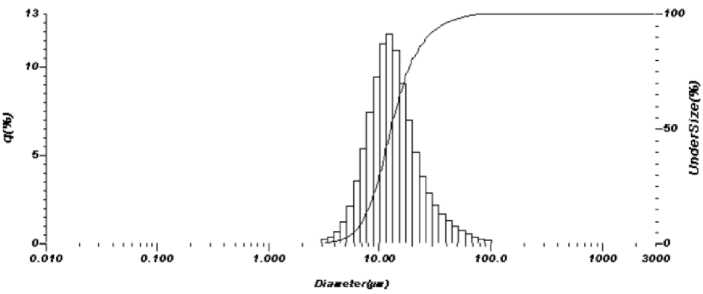

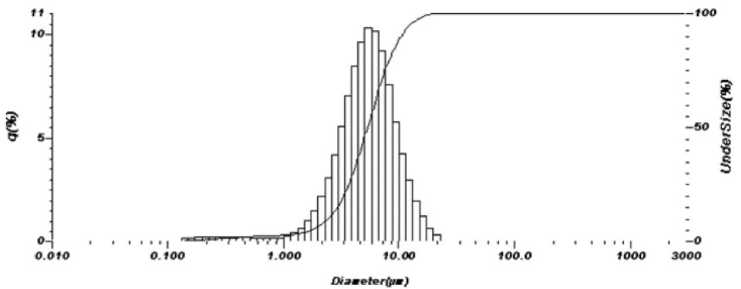

Известно [12], [13], что наполнение высокодисперсным наполнителем обусловливает не только увеличение контакта между частицами наполнителя и пленкообразователя, но и обеспечивает равномерное распределение дисперсных компонентов в объеме полимерной композиции и защитного покрытия. В результате дисперсного анализа установлено, диспергирование в аппарате вихревого слоя обеспечивает увеличение степени дисперсности наполнителя до 6 мкм (рис. 4), по сравнению с исходным каолином составляющим 20 мкм (рис. 3). Следует также отметить преимущества данного метода в сравнении с ранее выполненными исследованиями по кислотной и термической активациям каолина [26].

Рис. 3 – Дисперсное распределение частиц исходного каолина

Fig. 3 - Dispersed distribution of particles of the original kaolin

Рис. 4 – Дисперсное распределение частиц каолина, активированного в аппарате вихревого слоя

Fig. 4 - Dispersed distribution of particles of kaolin activated in the apparatus of the vortex layer

Высокая дисперсность активированного каолина повышает его способность к равномерному распределению компонентов в объеме покрытия, что обусловливает повышение уровня эксплуатационных характеристик (табл. 1). Установлен положительный эффект наполнения активированным каолином: смываемость наполненных лакокрасочных покрытий (ЛПк) снижается в 3.5 раза, водопоглощение более чем в 2.5 раза, а влагопоглощения до 4.4 %.

Таблица 1. Результаты определения эксплуатационных характеристик лакокрасочных покрытий

Table 1. Results of determining the performance characteristics of paint coatings

|

Показатель |

Значение показателя лакокрасочного покрытия, наполненного каолином |

|

|

исходный |

активированный |

|

|

Смываемость, г/м2 |

17.8 |

4.8 |

|

Водопоглощение, % |

15.1 |

5.2 |

|

Влагопоглощение, % |

5 |

4.4 |

|

Адгезионнная прочность, МПа |

2.01 |

3.22 |

Косвенным подтверждением влияния активации на повышение межмолекулярных взаимодействий являются результаты увеличения уровня адгезионной прочности защитных покрытий с цементно-песчаным субстратом, а именно 3.22 МПа, по сравнению с покрытиями с неактивированным наполнителем, а именно 2.01 МПа.

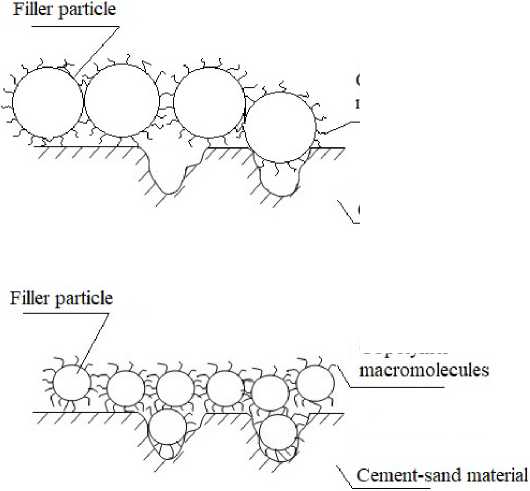

На повышение уровня адгезионной прочности влияет также и увеличение площади контакта ЛПк с защищаемой поверхностью обусловленное высокой дисперсностью наполнителя, активированного каолина (рис. 5).

Cement-saiid material

Copolymer

Copolymer macromolecules

Рис. 5 – Схематичное изображение влияния высокой дисперсности активированного каолина на увеличение площади контакта между субстратом и композицией

Fig. 5 - Schematic representation of the effect of high dispersion of activated kaolin on an increase in the contact area between the substrate and the composition

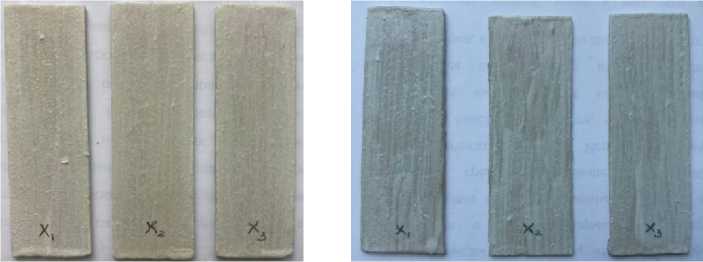

Устойчивость к действию агрессивных сред (кислой, щелочной и нейтральной) является показателем, позволяющим в значительной степени судить о долговечности лакокрасочного покрытия и сохранению декоративных функций. В качестве определяемых и контролируемых параметров выбраны изменение цветовых характеристик поверхности ЛПк до и после их экспонирования, а также состояние внешнего вида поверхности покрытий (рис. 6).

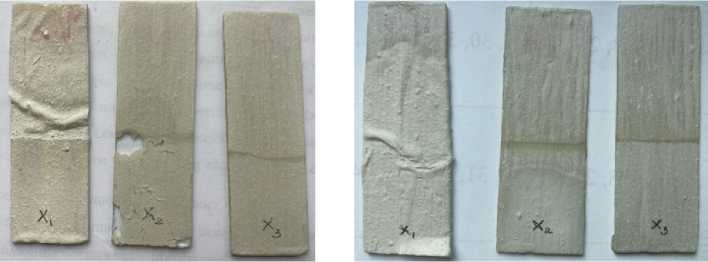

Установлено, что наполнение композиции исходным каолином обусловливает частичное разрушение пленки при воздействии щелочной среды и отслоение ее верхней (неэкспонируемой) части (рис. 7а).

а)

б)

Рис. 6 – Внешний вид поверхности образцов ЛПк, наполненных исходным (а) и активированным (б) каолинами

Fig. 6 - Appearance of the coatings surface filled by the original (a) and activated (b) kaolin

а) б)

Рис. 7 – Внешний вид поверхности образцов ЛПк, наполненных исходным (а) и активированным (б) каолинами после их экспонирования в агрессивных средах: х 1 – 3% серная кислота; х 2 – 0.1н гидроксид натрия, х 3 – вода

Fig. 7 - Appearance of the coatings surface filled by initial (a) and activated (b) kaolin after it exposure in aggressive media: x1 - 3% sulfuric acid; x2 - 0.1n sodium hydroxide, x3 - water

Введение в стирол-акриловые покрытия активированного каолина способствует повышению их стойкости к действию агрессивных сред: отсутствие образования дефектов и разрушений на поверхности ЛПк при действии щелочной и нейтральной сред (рис. 7б).

При сравнительном анализе исходных цветовых характеристик покрытий (табл. 2) установлено, что наполнение каолинами незначительно влияет на значение координат цветности (L, a, b) при их сопоставлении друг с другом.

Таблица 2. Значения координат цветовых характеристик лакокрасочных покрытий

Table 2. Values of the coordinates of the paint coatings color characteristics

|

Среда экспонирования |

Значение координат цветовых характеристик ЛПк |

|||||

|

Исходный каолин |

Активированный каолин |

|||||

|

L |

a |

b |

L |

a |

b |

|

|

Исходный образец |

90 |

2 |

2 |

88 |

1 |

0 |

|

H 2 SO 4 |

87 |

3 |

4 |

94 |

1 |

2 |

|

NaOH |

87 |

2 |

2 |

86 |

1 |

2 |

|

H 2 O |

88 |

2 |

2 |

83 |

2 |

2 |

При экспонировании образцов ЛПк в агрессивных средах (табл. 3) установлено, что наибольшее изменение цветовых характеристик происходит у покрытий, наполненных активированным каолином, что выражается в более высоких значениях полного цветового различия ( ∆ E a * b ), по сравнению с ЛПк на исходном наполнителе. Следует также отметить сдвиг координат у покрытий в сторону желтых тонов ( ∆ b * ), что может свидетельствовать о химических процессах старения стирольной составляющей пленкообразователя [28, 29].

Таблица 3. Результаты вычисления параметров цветового различия лакокрасочных покрытий после их экспонирования в агрессивных средах Table 3. The results of the evaluation of the parameters of the paint coatings color difference after it exposure in aggressive media.

|

Среда экспонирования |

Значение параметров |

|||

|

∆ L * |

∆ a * |

∆ b * |

* ab |

|

|

Наполненные исходным каолином |

||||

|

H 2 SO 4 |

-3 |

1 |

2 |

3.74 |

|

NaOH |

-3 |

0 |

0 |

3.00 |

|

H 2 O |

-2 |

0 |

0 |

2.00 |

|

Наполненные активированным каолином |

||||

|

H 2 SO 4 |

6 |

0 |

2 |

6.32 |

|

NaOH |

-2 |

0 |

2 |

2.83 |

|

H 2 O |

-5 |

1 |

2 |

5.48 |

Одной из важных проблем строительного материаловедения является бикоррозия. От действия метаболитов микроорганизмов и плесени, представляющих собой смесь органических кислот, ежегодно разрушаются и теряют свою функциональность десятки зданий и сооружений [30], [31]. В этой связи выполнено определение стойкости покрытий к действию метаболитов микрорганизмов, модельной среды.

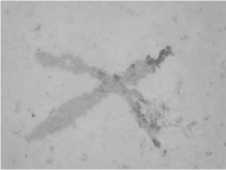

Установлено, что воздействие модельной смеси органических кислот способствует появлению микротрещин на поверхности пленок и их частичному разрушению, как у образцов ЛПк, наполненных исходным каолином (рис. 8), так и активированным (рис. 9).

Рис. 8 – Фотографии поверхности образцов лакокрасочных покрытий, наполненных исходным каолином, до (а) и после (б) определения их биостойкости

Fig. 8 - Photographs of the paint coatings surface filled by the original kaolin, before (a) and after (b) the determination of it biostability

а)

б)

Рис. 9 – Фотографии поверхности образцов лакокрасочных покрытий, наполненных активированным каолином, до (а) и после (б) определения их биостойкости

Fig. 9 - Photographs of the paint coatings surface filled by activated kaolin, before (a) and after (b) the determination of it biostability

Однако при анализе результатов по изменению массы пленок после их экспонирования в модельной среде установлено, что активированный каолин способствует снижению сорбирования среды покрытием до 18%, по сравнению с исходным покрытием 26%, что, по-видимому, можно объяснить уплотненной структурой сформированных ЛПк.

-

4 Conclusions

Таким образом, наполнение защитных лакокрасочных покрытий каолином, активированным в аппарате вихревого слоя, обусловливает повышение уровня межмолекулярных взаимодействий между компонентами композиции и их равномерному распределению по объему покрытия. Исходя из полученных результатов, можно отметить:

-

1) Подтверждена эффективность активации наполнителя в аппарате вихревого для получения высокодисперсного наполнителя – 6 мкм.

-

2) Формируемая структура лакокрасочных покрытий, при введении активированного каолина обеспечивает повышение уровня их эксплуатационных характеристик: смываемость в 3.5 раза, водопоглощение в 2.5 раза и адгезионной прочности в 1.5 раза.

-

3) Введение в стирол-акриловые покрытия активированного каолина способствует повышению их стойкости к действию агрессивных сред – щелочной, кислой и нейтральной, что проявляется в отсутствии микротрещин и дефектов на поверхности защитных покрытий.

-

4) В результате воздействия агрессивных сред отмечено изменение цветовых характеристик у покрытий, наполненных, как исходным, так и активированным каолином, что может свидетельствовать о химических процессах старения пленкообразователя.

-

5) Установлено, что воздействие модельной смеси органических кислот способствует появлению микротрещин на поверхности пленок и их частичному разрушению, как у образцов покрытий, наполненных исходным каолином, так и активированным.

Полученные результаты подтверждают эффективность применения аппарата вихревого слоя и перспективность исследований по применению метода активации наполнителей в составе защитных полимерных лакокрасочных покрытий.

Список литературы Эксплуатационные характеристики стирол-акриловых полимерных покрытий с активированным дисперсионным наполнителем

- Ivaschenko, Y., Fomina, N., and Ismagilov, A. (2018) Analysis of styrene-acrylic dispersions as binders for paints for construction purposes. Bulletin of Belgorod State Technological University named after. V. G. Shukhov, 3, 6–11. https://doi.org/10.12737/article_5a5dbd2d492241.03354026.

- Benali, Y. and Ghomari, F. (2017) Latex Influence on the Mechanical Behavior and Durability of Cementitious Materials. Journal of Adhesion Science and Technology, 31, 219–241. https://doi.org/10.1080/01694243.2016.1208378.

- Li, Z. (2022) Investigation of Properties of Styrene-Acrylic Copolymer Containing Imidazole for Protection of HRB400 Steel in Atmospheric Environment. International Journal of Electrochemical Science, 17. https://doi.org/10.20964/2022.04.11.

- Film Formation in Modern Paint Systems. Pigment & Resin Technology. 39, 23–30 (2010), doi: 10.1108/prt.2010.12939cac.003

- Kopeć, M., Rossenaar, B.D., van Leerdam, K., Janssen, A., Davies, A.N., Lyon, S.B., Visser, P. and Gibbon, S.R. (2021) Influence of TiO2 Pigment Particles on Chromate Ion Transport in Epoxy Films. npj Materials Degradation, 5. https://doi.org/10.1038/s41529-021-00156-7.

- Silaeva, A.A., Kuznetsova, V.A., Kurshev, E.V. and Timoshina, E.A. (2022) Influence of Reinforcing Filler Sizes on Technological and Functional Properties of Paint and Varnish Materials. Materials Science, 0, 32–38. https://doi.org/10.31044/1684-579x-2022-0-2-32-38.

- Gysau, D. (2019) Fillers for Paints. Fillers for Paints. https://doi.org/10.1515/9783748600312.

- Ahmed, N.M. (2013) Comparative Study on the Role of Kaolin, Calcined Kaolin and Chemically Treated Kaolin in Alkyd-based Paints for Protection of Steel. Pigment & Resin Technology, 42, 3–14. https://doi.org/10.1108/03699421311288715.

- Vesely, D., Kalendova, A. and Manso, M.V. (2012) Properties of Calcined Kaolins in Anticorrosion Paints Depending on PVC, Chemical Composition and Shape of Particles. Progress in Organic Coatings, 74, 82–91. https://doi.org/10.1016/j.porgcoat.2011.11.017.

- El‐Sawy, S.M. (1992), Evaluation of Egyptian kaolin as a filler and extender pigment, Pigment & Resin Technology, 21, 4-18. https://doi.org/10.1108/eb042972

- Shakrani, S.A., Ayob, A., Ab Rahim, M.A. and Alias, S. (2020) Stability of Kaolin Particles Subjected to Elevated Temperatures Using Various Dispersing Agents. Journal of Physics: Conference Series. https://doi.org/10.1088/1742-6596/1529/4/042099.

- Rothon, R. (2017) Fillers for Polymer Applications. Springer. https://doi.org/10.1007/978-3-319-28117-9.

- Müller, B. and Poth, U. (2019) Coatings Formulation. Coatings Formulation. https://doi.org/10.1515/9783748600268.

- Bikerman, J.J. (1978) Physical Chemistry of Filled Polymers (in Russian), Yu. S. Lipatov, Khimiya, Moscow, 1977, 304 Pp., Journal of Polymer Science: Polymer Letters Edition, 16, 103–103. https://doi.org/10.1002/pol.1978.130160213.

- Bikerman, J. J. (1977). A textbook of polymer physics, G. M. Bartenev and Yu. V. Zelenev (S. Ya. Frenkel, ed.), Khimiya, Leningrad, 1976, 288 pp. Journal of Polymer Science: Polymer Letters Edition, 15(3), 170–170. https://doi.org/10.1002/pol.1977.130150309

- Advances in Polymer Physics. (1977). Polymer Science U.S.S.R. https://doi.org/10.1016/0032-3950(77)90209-X

- Sperling, L.H. (2005) Introduction to Physical Polymer Science: Fourth Edition. Introduction to Physical Polymer Science: Fourth Edition. https://doi.org/10.1002/0471757128.

- Strobl, G. (2007) The Physics of Polymers: Concepts for Understanding Their Structures and Behavior. The Physics of Polymers: Concepts for Understanding Their Structures and Behavior. https://doi.org/10.1007/978-3-540-68411-4.

- Stroganov, V.F. and Amel’chenko, M.O. (2019) The Effect of the Mechanical Activation of Silicate Nature Fillers on the Properties of Styrene—Acrylic Polymer Coatings. Polymer Science - Series D, 12, 227–230. https://doi.org/10.1134/S1995421219030225.

- Vorsina I. A., Grigorieva T. F., Udalova T. A., et al., (2014) Mechanical activation of the mixtures of kaolinite and polymer Chem. Sustainable Dev. 22, 17–22. https://www.sibran.ru/en/journals/issue.php?ID=156026&ARTICLE_ID=156029

- Voitovich V.A., Shvarev R.R., Zacharichev E.A. etc. (2017) The efficiency of the vortex layer plants using when powder-like materials grinding Nov. Ogneup. 10, 48-53. https://doi.org/10.17073/1683-4518-2017-10-48-53

- Vdovin, E., Stroganov, V. and Konovalov, N. (2021) Modification of Road Soil Cement with Activated Fillers. Lecture Notes in Civil Engineering, 335–345. https://doi.org/10.1007/978-3-030-72404-7_33.

- Shcherban’, E.M., Stel’makh, S.A., Beskopylny, A., Mailyan, L.R., Meskhi, B. and Shuyskiy, A. (2022) Improvement of Strength and Strain Characteristics of Lightweight Fiber Concrete by Electromagnetic Activation in a Vortex Layer Apparatus. Applied Sciences (Switzerland), 12. https://doi.org/10.3390/app12010104.

- Ibragimov, R. A., & Korolev, E. V. (2018). Technical properties of activated gypsum. In IOP Conference Series: Materials Science and Engineering (Vol. 451). Institute of Physics Publishing. https://doi.org/10.1088/1757-899X/451/1/012028

- Shakirzyanov, F., Shakirzyanov, R., Kayumov, R., Stroganov, V., & Sagadeev, E. (2020). Modeling the process of biodeterioration of cement compositions. In IOP Conference Series: Materials Science and Engineering (Vol. 890). Institute of Physics Publishing. https://doi.org/10.1088/1757-899X/890/1/012129

- Yakovleva, G.Y., Zajnullina, A.R., Stroganov, V.F., Sagadeev, E. V., Vahitov, B.R., Bayazitova, A.A., Okunev, R. V. and Ilinskaya, O.N. (2016) Assessment of Biodamage Resistance of Various Concrete Grades. International Journal of Pharmacy and Technology, 8, 24291–24299. https://www.researchgate.net/publication/316886530_Assessment_of_biodamage_resistance_of_various_concrete_grades

- Yakovleva, G., Sagadeev, E., Stroganov, V., Kozlova, O., Okunev, R. and Ilinskaya, O. (2018) Metabolic Activity of Micromycetes Affecting Urban Concrete Constructions. Scientific World Journal, 2018. https://doi.org/10.1155/2018/8360287.

- Strehmel, B., Groteklaes, M. and Mischke, P. (2019) Lehrbuch Der Lacktechnologie. Lehrbuch Der Lacktechnologie. https://doi.org/10.1515/9783748600220.

- Bociąga, E. and Trzaskalska, M. (2016) Influence of Ageing on the Gloss, Color, and Structure of Colored ABS. Color Research and Application, 41, 392–398. https://doi.org/10.1002/col.21971.

- Łowińska-Kluge, A., Horbik, D., ZgoŁa-Grześkowiak, A., Stanisz, E. and Górski, Z. (2017) A Comprehensive Study on the Risk of Biocorrosion of Building Materials. Corrosion Engineering Science and Technology, 52, 13–21. https://doi.org/10.1080/1478422X.2016.1174326.

- Ilinskaya, O., Bayazitova, A. and Yakovleva, G. (2018) Biocorrosion of Materials and Sick Building Syndrome. Microbiology Australia, 39, 129–132. https://doi.org/10.1071/MA18040.

- Russian State Standard (GOST 52490-2005 ‘Paint materials. Colorimetry. Part 3. Calculation of colour differences’) https://files.stroyinf.ru/Data2/1/4293851/4293851772.pdf (date of application: 12.12.2022