Экструзия в технологиях переработки хрящевых рыб Северного бассейна

Автор: Голубева О. А., Греков Е. О., Титова С. А.

Журнал: Вестник Мурманского государственного технического университета @vestnik-mstu

Статья в выпуске: 3 т.22, 2019 года.

Бесплатный доступ

Одной из основных задач развития отечественного рыбохозяйственного комплекса на современном этапе является повышение эффективности добычи водных биологических ресурсов (ВБР) и оптимизация производств по их переработке. Наращивание темпов переработки ВБР связано с поиском и внедрением энергосберегающих, малоотходных и безотходных технологий в целях увеличения количества и расширения разнообразия видов выпускаемой как кормовой, так и пищевой продукции. Ценным сырьем, содержащим значительное количество качественного белка, а также ряд важных для питания микроэлементов, является скат звездчатый. Высокое содержание в мясе ската хондроитинсульфата делает его незаменимым компонентом в функциональном питании и при создании специальных кормов. В результате проведенного исследования определены рациональные режимы измельчения ската звездчатого с применением экструзии. Обоснована целесообразность использования разных матриц для различного состояния сырья. Получены уравнения регрессии, описывающие влияние комплексного параметра – коэффициента геометрической формы отверстия, учитывающего как диаметр, так и форму отверстия матрицы, и степени измельчения сырья на давление измельчения. Измельчительная матрица с отверстиями типа "конус – конус" 8/7/8 рекомендована к использованию при производстве кормовых фаршей из размороженного ската, поскольку позволяет получить давление измельчения, приближенное к минимальному, и составляющему 31,33 ± 0,94 кгс/см² (3,07 ± 0,09 МПа) при степени измельчения 3,09. Для бланшированного ската рекомендовано использование матрицы с отверстиями типа "конус – конус" 5,5/4,5/5,5, которая позволяет получить фарш с наибольшим содержанием хряща 14,38 ± 0,52 г на 100 г бланшированного сырья при давлении 7,63 ± 0,27 кгс/см² (0,75 ± 0,02 МПа) и степени измельчения 11,41. Таким образом, применение экструзии при переработке рыбного сырья Северного бассейна позволяет получать как кормовые, так и пищевые полуфабрикаты, пригодные для употребления и дальнейшей обработки.

Измельчение, экструзия, скат звездчатый, размороженный, бланшированный, grinding, extrusion, Stellate stingray, unfrozen, blanched

Короткий адрес: https://sciup.org/142221511

IDR: 142221511 | УДК: 664.9.022 | DOI: 10.21443/1560-9278-2019-22-3-371-378

Текст статьи Экструзия в технологиях переработки хрящевых рыб Северного бассейна

О. А. Голубева*, Е. О. Греков, С. А. Титова *Мурманский государственный технический университет, г. Мурманск, Россия; ORCID: , e-mail:

Основная цель развития национального рыбохозяйственного комплекса (РХК) предусматривает реализацию ряда актуальных задач, в том числе таких как достижение к 2020 г. уровня экономического и социального развития РХК, соответствующего статусу Российской Федерации как одной из ведущих стран современного мира, занимающей передовые позиции на мировом экономическом рынке, развитие добычи водных биологических ресурсов (ВБР) и оптимизацию различных производств, перерабатывающих продукцию водного промысла. Наращивание темпов переработки ВБР связано с поиском и внедрением новых технологий в целях расширения и увеличения количества и разнообразия видов выпускаемой пищевой и кормовой продукции из гидробионтов.

Указом Президента РФ от 06.08.2014 № 540 в условиях непростой экономической ситуации были сформулированы задачи обеспечения быстрого импортозамещения для агропромышленного комплекса, в том числе и в части поставок сырья для пищевой и кормовой промышленности 1 . Действие означенного подзаконного акта было пролонгировано целым рядом указов Президента РФ. Таким образом, разворот государственной политики в сторону импортозамещения носит долгосрочный, стратегический характер и прочно закреплен в действующей нормативно-правовой базе. В таких реалиях вопросы поиска качественного и недорогого сырья для производства пищевых продуктов и кормов с высоким содержанием белка обретают особую актуальность. Эти задачи можно решить только комплексно, задействовав разнообразные ресурсы, в том числе используя местное сырье Арктической зоны нашей страны.

Для такого региона как Мурманская область наиболее актуальными являются вопросы разработки новейших малоотходных и безотходных комплексных технологий переработки ВБР в целях наиболее полного освоения малоценных, неиспользуемых и недоиспользуемых объектов промысла, отходов производства рыбной продукции.

В настоящее время большую популярность среди производителей пищевых продуктов и их потребителей имеет продукция из сырья морского происхождения. Одним из самых популярных продуктов данной сферы являются рыбные фарши. Сегодня на рынке предлагается большой выбор различных фаршей из сырья морского происхождения, но, к сожалению, далеко не все виды морских ресурсов используются в полной мере. Некоторые виды ВБР недоиспользуются или не используются вовсе, хотя происходит добыча данного сырья в качестве примесей или прилова (Райбулов и др., 2016).

На сегодняшний день отмечается повышенный спрос на кормовые продукты из сырья морского происхождения, поскольку корма из рыбы отличаются особенно высоким уровнем содержания протеина как незаменимой и наиболее дорогостоящей части рационов кормления сельскохозяйственных и других видов животных и птицы (Гаврилов, 2015).

Наиболее известны и распространены такие способы изготовления кормовых продуктов на основе ВБР, как производство кормовой рыбной муки и рыбных гидролизатов (Гаврилов, 2013). Однако не менее перспективными являются новые технологии производства кормовых продуктов на основе фарша рыбы – измельченной механическими способами массы из рыбного сырья, обладающей улучшенными питательными свойствами (Гаврилов и др., 2013).

Актуальным решением поставленных задач может стать замена традиционных подходов к производству пищевых и кормовых фаршей из сырья морского происхождения технологией, основанной на применении метода экструзии, позволяющей исключить избыточные операции, более эффективно сохранять уровень питательных веществ в конечном продукте, а также ощутимо снизить экономические затраты на его производство (Титова и др., 2016). Следует отметить, что добываемое в последние годы в Северном бассейне рыбное сырье в аналогичных исследованиях практически не представлено, а экструзионные установки поршневого типа в технологических линиях по производству пищевых и кормовых фаршей отсутствуют.

Целью данной работы является разработка рациональных режимов измельчения рыбного сырья Северного бассейна на примере ската звездчатого с применением экструдера-измельчителя поршневого типа.

Полученные результаты могут быть рекомендованы к использованию в технологиях производства пищевых и кормовых рыбных фаршей.

Материалы и методы

Объектом исследования выбраны крылья ската размороженные и бланшированные, полученные из мороженого сырья по ТУ 9261-028-00038155-02 "Скат мороженый полуфабрикат для промышленной переработки" 2 .

Сырье предварительно дефростировалось воздушным способом в течение суток с поддержанием температуры в камере дефростации +4 °С. Перед проведением экспериментальных исследований сырье подвергалось органолептической оценке.

Для определения рационального режима измельчения размороженного сырья оно предварительно нарезалось на куски примерно одинакового объема, образуя партию. Из каждой партии выбиралось по 5 образцов, для которых определялся объем методом Архимеда. Средний объем образца партии рассчитывался как среднее арифметическое объемов 5 выбранных образцов.

Для определения рационального режима измельчения бланшированного сырья с образцов, прошедших предварительную тепловую обработку (бланширование), была удалена кожа. Подробный процесс подготовки бланшированного сырья представлен в источнике (Голубева и др., 2018б).

Способ получения фарша с применением экструзии реализован и был изучен на экспериментальном экструдере-измельчителе поршневого типа, разработанном на кафедре технологического и холодильного оборудования Мурманского государственного технического университета; он может быть использован для измельчения замороженного, размороженного и бланшированного сырья. Технический результат, достигаемый с помощью данной установки, "состоит в упрощении кинематической схемы механизма, повышении качества получаемого полуфабриката путем исключения процесса отепления сырья и обогащения его микроэлементами за счет измельчения без предварительной разделки, а также более рационального использования сырьевых ресурсов" (Поршневой…, 2016). Подробно экспериментальная экструзионная установка описана в работе (Голубева и др., 2018а).

Экспериментальные исследования были проведены с использованием матриц, характеристики которых представлены в табл. 1. По результатам предварительных экспериментальных исследований для измельчения бланшированного сырья применены все представленные матрицы, а для измельчения размороженного сырья – матрицы с диаметром рабочего отверстия 7 мм (за исключением матрицы с отверстием типа "цилиндр" 7 мм). Отверстия большего диаметра для измельчительных матриц применять нецелесообразно, поскольку структура получаемого фарша отличается значительной неоднородностью. Использование отверстий меньшего диаметра невозможно из-за значительного возрастания давлений и разрушения матриц.

Таблица 1. Характеристики измельчительных матриц Table 1. Characteristics of the grinding matrices

|

Тип и количество отверстий |

Соотношение диаметров отверстия, мм |

Коэффициент геометрической формы отверстия, см 3 |

|

Конус – цилиндр, 19 шт. |

8\7\7 |

0,534748 |

|

Конус – цилиндр, 19 шт. |

5,5\4,5\4,5 |

0,095059 |

|

Конус – конус, 19 шт. |

8\7\8 |

0,323057 |

|

Конус – конус, 19 шт. |

5,5\4,5\5,5 |

0,062635 |

|

Конус – конус, 60 шт. |

3\2\3 |

0,011160 |

|

Конус, 19 шт. |

9\7 |

0,100694 |

|

Конус, 19 шт. |

6,5\4,5 |

0,021198 |

|

Цилиндр, 19 шт. |

7 |

0,186515 |

|

Цилиндр, 19 шт. |

4,5 |

0,031855 |

Примечание. Высота каждой части отверстия составляет ½ часть толщины матрицы, тангенс угла наклона боковой поверхности отверстий матриц к горизонтальной поверхности постоянен и равен 6 (Измельчительная…, 2018). Формулы для расчета коэффициентов геометрической формы отверстия подробно представлены в работе (Голубева и др., 2018а).

В ходе эксперимента определялся объем образцов, их удельная поверхность, масса, начальная и конечная температура рабочей камеры, температура сырья и полученного фарша, усилие продавливания, время эксперимента, масса отходов. Изменения параметров в ходе экспериментальных исследований представлены в табл. 2.

Минимизация числа опытов обеспечена планированием экспериментального исследования по методу латинских квадратов (Протодьяконов и др., 1970).

Обработка экспериментальных результатов выполнена методом линейной регрессии с использованием программы DataFit версия 9.1.32. Адекватность полученных математических моделей определялась критерием Фишера (F-критерием) и коэффициентом детерминации. Значимость каждого коэффициента регрессии определялась критерием Стьюдента (t-критерия) (Адлер и др., 1976). Наименьшие значения функций определены методом дифференцирования.

Таблица 2. Изменения параметров в ходе экспериментальных исследований Table 2. Changes in parameters during experimental studies

|

Параметр |

Вид сырья |

|

|

скат размороженный |

скат бланшированный |

|

|

Объем образца, см 3 |

5,20 ÷ 34,02 |

28,74 ÷ 139,80 |

|

Эквивалентный диаметр, мм |

21,60 ÷ 40,37 |

38,00 ÷ 62,20 |

|

Удельная поверхность, м 2 /кг |

0,2575 ÷ 1,500 |

0,101 ÷ 2,441 |

|

Масса сырья, загружаемого в рабочую камеру, г |

39,62 ÷ 105,63 |

31,42 ÷ 152,83 |

|

Температура рабочих органов экструзионного блока, °С |

1 ÷ 3 |

19 ÷ 25 |

|

Температура сырья, °С |

0 ÷ 2 |

10 ÷ 22 |

|

Температура фарша, °С |

0 ÷ 3 |

17 ÷ 25 |

Функцией отклика являлось усилие продавливания y, МПа, а варьируемыми факторами: коэффициент формы отверстия х 1 (см 3 ) и степень измельчения сырья х 2 (безразмерная величина).

Определение плотности сырья проводилось методом Архимеда.

Для определения содержания хряща в фарше из бланшированных крыльев ската навеска массой 100 г промывалась под струей проточной холодной воды до полного вымывания мяса ската на сите марки MNOSZ 695 c диаметром отверстий 1,4 мм, затем выдерживалась для стекания. Оставшийся на сите хрящ взвешивался.

Определение удельного усилия резания образцов ската в различном состоянии проводилось с помощью прочностномера Food Checker модели 302-В.

Достоверность полученных результатов обеспечивалась трехкратным повторением каждого эксперимента.

Для графической обработки полученных результатов применено программное обеспечение Microsoft Office Excel с проведением последующего анализа.

Результаты и обсуждение

Изменение параметров процесса измельчения ската звездчатого в ходе экспериментальных исследований показано в табл. 3.

Таблица 3. Изменение параметров процесса измельчения замороженного ската звездчатого Table 3. Changing the parameters of the grinding process of frozen stellate

|

Параметр |

Значение для сырья |

|

|

скат размороженный |

скат бланшированный |

|

|

Степень измельчения |

3,09 ÷ 5,77 |

6,57 ÷ 31,10 |

|

Рабочее давление измельчения, МПа (кгс/см 2 ) |

2,94 ÷ 7,85 (30 ÷ 80) |

0,49 ÷ 3,14 (5 ÷ 32) |

|

Длительность процесса измельчения, с |

6,46 ÷ 65,00 |

11,00 ÷ 58,00 |

Уравнение (1) адекватно описывает зависимость давления измельчения размороженного (y 1 ), а уравнение (2) – бланшированного (y 2 ) ската звездчатого от коэффициента геометрической формы отверстия матрицы (x 1 ) и степени измельчения сырья (x 2 ):

y 1 = 2,424 – 18,321 x 1 + 32,870 x 12 + 1,013 x 2 , (1)

y 2 = 1,889 – 3,817 x 1 + 6,595 x 12 – 0,146 x 2 + 0,006 x 22 , (2)

где x 1 – коэффициент геометрической формы отверстия, см 3 ; x 2 – степень измельчения сырья, безразмерная величина.

По совокупности значений критерия Фишера (F-критерия) и коэффициентов детерминации (R 2 1 = 0,899 и R 2 2 = 0,936 соответственно) модели признаны адекватными, все коэффициенты уравнений – значимы .

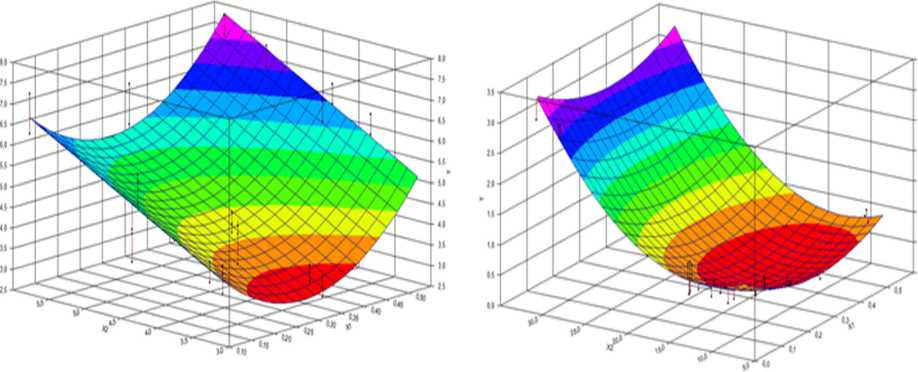

На рис. 1 представлены поверхности отклика факторного пространства для давления измельчения размороженного и бланшированного ската звездчатого .

а б

Рис. 1. Поверхность отклика факторного пространства для давления измельчения размороженного (а) и бланшированного (б) ската звездчатого: x 1 – коэффициент геометрической формы отверстия, см 3 ; x 2 – степень измельчения сырья, безразмерная величина

Fig. 1. The response surface of the factor space for the grinding pressure of the thawed (а) and blanched (б) stellate rays: x 1 is the coefficient of the geometric shape of the hole, cm 3 ; x 2 – the degree of grinding of raw materials, dimensionless value

Минимальное давление измельчения для размороженного ската соответствует x 1 ≈ 0,2787 см 3 и x 2 = 3,09, бланшированного – x 1 ≈ 0,2893 см 3 и x 2 = 11,41. Рассчитанный коэффициент геометрической формы отверстия наиболее близок матрице с отверстиями типа "конус – конус". Однако диаметр отверстия матрицы, соответствующей рассчитанному коэффициенту формы, не технологичен для изготовления, поэтому для обеспечения рационального режима измельчения была выбрана матрица с отверстиями типа "конус – конус" 8/7/8 (табл. 1). Отклонение расчетного давления измельчения для принятой матрицы с учетом полученных математических моделей от минимально возможного составляет 1,84 и 1,31 % соответственно, что приемлемо для научных и инженерных расчетов. Полученные результаты подтверждены экспериментально. Рабочее давление измельчения на выбранной матрице для размороженного сырья составляет 31,33 ± 0,94 кгс/см² (3,07 ± 0,09 МПа) при степени измельчения 3,09.

В ходе органолептической оценки фарша, полученного при измельчении на матрице с отверстиями типа "конус – конус" 8/7/8 из бланшированных крыльев ската, установлено, что кусочки хряща имеют значительный размер. Это препятствует дальнейшему использованию фарша в пищевых целях.

На основании проведенного анализа результатов экспериментов по определению давления измельчения бланшированного сырья была выбрана матрица с отверстиями типа "конус – конус" 5,5\4,5\5,5. Для той же степени измельчения x 2 = 11,41 при коэффициенте геометрической формы отверстия матрицы х 1 = 0,062635 см 3 расчетное давление по уравнению (2) составило 0,79 МПа. Результаты подтверждены экспериментально, действительное давление измельчения составило 7,63 ± 0,27 кгс/см² (0,75 ± 0,02 МПа). Отклонение от расчетного значения – 3,4 %.

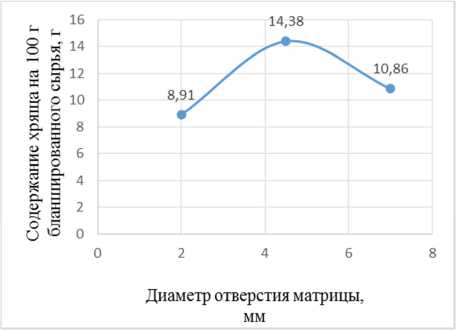

Фарш, полученный с использованием выбранной матрицы, отличается однородной структурой и содержит наибольшее количество хряща 14,38 ± 0,52 г на 100 г бланшированного сырья, что подтверждается графической зависимостью, представленной на рис. 2.

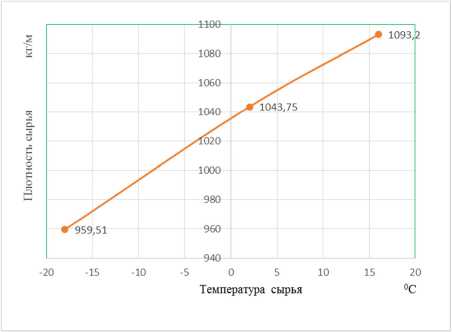

Изменение плотности сырья в зависимости от его температуры представлено на рис. 3 и свидетельствует об устойчивом тренде увеличения плотности крыльев ската с увеличением его температуры.

Рис. 2. Изменение содержания хряща в фарше из бланшированных крыльев ската в зависимости от диаметра отверстия типа "конус – конус" в измельчительной матрице

Fig. 2. The change in the content of cartilage in the stuffing of blanched slope wings depending on the diameter of the "cone – cone" hole in the grinding matrix

Рис. 3. Изменение плотности сырья в зависимости от его температуры

Fig. 3. The change in the density of the raw material depending on its temperature

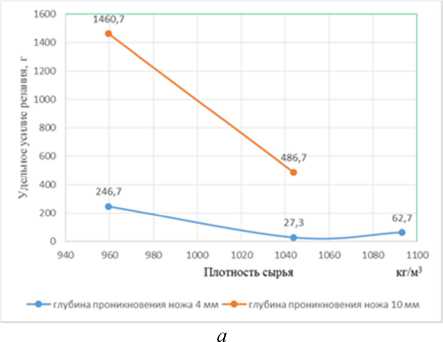

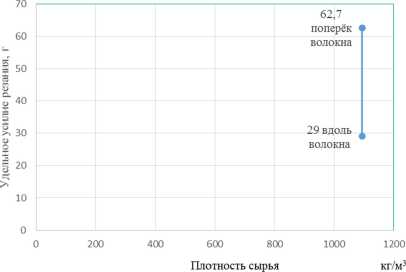

Результаты экспериментов по определению удельного усилия резания образцов ската представлены на рис. 4 и свидетельствуют о наибольших усилиях резания для замороженного сырья, что подтверждено экспериментами по определению рациональных режимов измельчения.

Рис. 4. Изменение удельного усилия резания сырья на прочностномере Food Checker модели 302-В: а – замороженного, размороженного и бланшированного сырья поперек волокна;

б – бланшированного сырья вдоль и поперек волокна

Fig. 4. Change in the specific cutting force of raw materials at the Food Checker Model 302-B strength meter: а – frozen, thawed and blanched raw materials across the fiber;

б – blanched raw material along and across the fiber

Заключение

В результате проведенного исследования определены рациональные режимы измельчения ценного недоиспользуемого рыбного сырья Северного бассейна с применением экструзии. Обоснована целесообразность использования разных матриц для различного состояния сырья. Получены уравнения регрессии, описывающие влияние комплексного параметра – коэффициента геометрической формы отверстия, учитывающего как диаметр, так и форму отверстия матрицы, и степени измельчения сырья на давление измельчения.

Измельчительная матрица с отверстиями типа "конус – конус" 8/7/8 рекомендована к использованию при производстве кормовых фаршей из размороженного ската, поскольку позволяет получить давление измельчения, приближенное к минимальному и составляющее 31,33 ± 0,94 кгс/см² (3,07 ± 0,09 МПа) при степени измельчения 3,09.

Для бланшированного ската рекомендовано использование матрицы с отверстиями типа "конус – конус" 5,5/4,5/5,5, которая позволяет получить фарш с наибольшим содержанием хряща 14,38 ± 0,52 г на 100 г бланшированного сырья при давлении 7,63 ± 0,27 кгс/см² (0,75 ± 0,02 МПа) и степени измельчения 11,41.

Таким образом, применение экструзии при переработке рыбного сырья Северного бассейна позволяет получать как кормовые, так и пищевые полуфабрикаты, пригодные для употребления и дальнейшей обработки.