Эластогидродинамический режим трения как способ финишной обработки поверхностей изделий, исключающий выглаживание

Автор: Абрамов Алексей Николаевич, Харченко Максим Викторович, Дема Роман Рафаэлевич

Рубрика: Технология

Статья в выпуске: 2 т.17, 2017 года.

Бесплатный доступ

За последние десятилетия наука о трении получила большое развитие. Процессы трения и износа существенно зависят от конструктивного оформления узлов, подбора износостойких материалов, эффективных смазок и режимов их работы, а также условий эксплуатации механизмов, однако отсутствие научных представлений о влиянии режима эластогидродинамического режима трения на получение высококачественного поверхностного слоя обрабатываемой детали, влиянии режима эластогидродинамического трения на эксплуатационные свойства детали, влиянии объемно-расходных режимов подачи СМ на качество поверхностного слоя детали, обрабатываемой способом ротационного выглаживания стало отправной точкой для постановки цели исследования. Цель исследований: изучение фрикционного контакта, работающего в режиме эластогидродинамического смазывания как способа, позволяющего получить поверхность с высоким классом чистоты. В настоящей работе с помощью метода физического моделирования контактного взаимодействия фрикционной роликовой пары исследовано влияние режимов подачи смазочного материала на момент трения в межвалковом контакте. Изучены условия, при которых формируется устойчивое покрытие на поверхностях трения, предотвращающее абразивный износ их поверхностных слоев.

Трение, смазочный материал, выглаживание, эластогидродинамический режим, износ

Короткий адрес: https://sciup.org/147151751

IDR: 147151751 | УДК: 621.771.06:621.892 | DOI: 10.14529/engin170207

Текст научной статьи Эластогидродинамический режим трения как способ финишной обработки поверхностей изделий, исключающий выглаживание

В настоящее время исследованием вопросов, связанных с поверхностно-пластическим деформированием металлов и отделочно-упрочняющих операций металлообработки, занимается большое количество исследователей из различных стран. Исследования в данной области направлены на изучение свойств подготовленной поверхности методом поверхностной пластической деформации, выбора режимов обработки, а также создания инструмента [1-3]. Рассматривая зарубежный опыт исследований, следует упомянуть работы [4-6]. Основываясь на перечисленных достоинствах и недостатках поверхностно-пластического деформирования методом выглаживания, а также современного состояния вопроса в отечественных и зарубежных исследованиях, можно заключить, что ротационный способ выглаживания в настоящее время становится наиболее перспективным, ресурсосберегающим и экономичным методом в отделочно-упрочняющих операциях металлообработки, так как исследуемый способ, с применением безабразивных СМ, позволяет использовать в качестве инструмента-индентора тело, образующее с обрабатываемой деталью линейный фрикционный контакт с механическими характеристиками гораздо меньшими по сравнению со сверхтвердыми материалами, при этом эффект выглаживания достигается за счет создания эластогидродинамического режима трения, который описывает контактногидродинамическая задача трения.

Моделирование фрикционного взаимодействия роликовой парына лабораторной установке с условием наличия СМ в контакте

Рассмотрению условий контактного взаимодействия с наличием смазочного материала (СМ) в настоящее время посвящено большое количество работ [7-17]. Рассматривая различные виды смазывания, особый интерес представляют исследования, в области изучения режима эластогид- родинамической смазки, при которой условия контакта двух тел характеризуются высокими контактными напряжениями, вызывающими упругую деформацию тел и описываются зависимостью вязкости СМ от давления [18–25]. Особенный интерес представляет вопрос о влиянии режима эластогидродинамической смазки на поверхностный слой контактирующих деталей, а его изучение с помощью использования экспериментально-статистических методов и физического моделирования является эффективным направлением решения задач надежности.

Параметром, зависящим от вида трения в контакте и свойств СМ, яв л яется мом е нт трения М тр . Момент трения в ходе эксперимента измеряетс я с помощью бесконт а ктного индуктивного датчика по скручиванию вала. Непрерывная запись момента трения осуществляется с помощью электронно-вычислительного блока, в который входят блок оцифровки входящих с индуктивного датчика сигналов и устройство вывода и обработки информации (ЭВМ). К о личество и змерений, регистрируемых цифровым блоком, равно 4 измерения в секунду. Свойства примен я емого СМ приведены в табл. 1.

Исследования проводили с использованием машины трения СМЦ-2. К инематическая схема машины трения представлена на рис. 1. Технические характеристики маши н ы СМЦ-2 приведены в табл. 2.

Таблица 1

Характеристики смазочного материала

|

Показатель |

Ед. изм. |

Зн а чение |

|

Плотность при 20 °С, не более |

кг/м3 |

900 |

|

Вязкость кинематическая, при 40 °С |

мм2/с |

61–75 |

|

Кислотное число, не более |

мг КОН/г |

0,05 |

|

Температура: вспышки в открытом тигле, не ниже застывания, не выше |

°С °С |

220 –15 |

|

Стабильность против окисления: приращение кислотного числа, не более приращение смол, не более |

мг КОН/г % |

0,4 3,0 |

Таблица 2

Технические характеристики машины СМЦ-2

|

Частота вращения нижнего образца, с–1 |

5,0; 8,33 ; 16,7 |

|

Диапазон измерения момента трения, Нм |

1,5–15,0 |

|

Нагрузка на образцы, кН |

0,2–2,0 |

|

Мощность, потребляемая, кВт |

2,2 |

|

Масса машины, кг |

500 |

Рис. 1. Кинематическая схема машины трения СМЦ-2

Машина СМЦ-2 состоит из механической ч а сти и электронного блока управления и контроля.

Основными узлами механической части являются электродвигатель 1, ременная передача 2, редуктор 3, муфта 4, откидная каретка 5, зубчатая передача 6, механизм нагружения 7, индуктивный датчик момента трения 10. На валах редуктора и зубчатой передачи установлены образец 8 и контртело 9. В блок управления и контроля входят кнопки «ПУСК» и «СТОП», электрический счетчик числа цик- лов и цифровой блок, регистрирующий изменение момента трения в процессе испытаний.

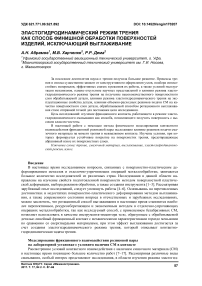

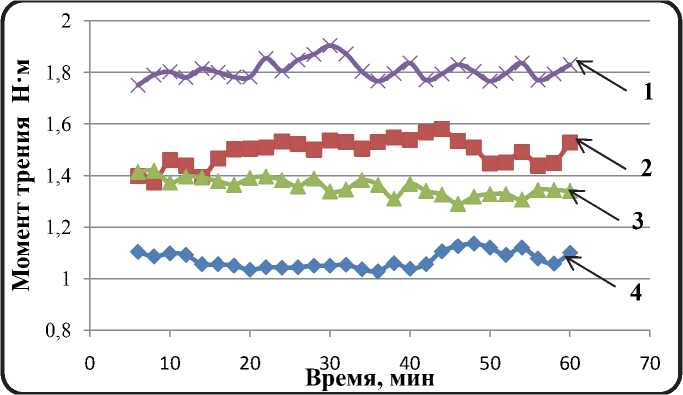

На рис. 2, 3 представлено изменение Мтр на исследуемых режимах во времени. Из представленных на основе экспериментов графических зависимостей Мтр от времени предварительно можно судить о некой равномерности и устойчивости в поведении данного параметра без каких- либо ярко выраженных локальных изменений при частоте вращения 500 об/мин. Для 1000 об/мин такой равномерности не наблюдается. Кроме того, стоит отметить, что для этой же частоты вращения ролика при условиях 1 и 2 возникает резкий скачок момента трения, причем для условий 2 данный скачок наступает гораздо позже, чем для условий 1. Данное изменение момента трения нуждается в дальнейшем изучении, и на сегодняшний день единственным предположением, на наш взгляд, является работа самого СМ и термического воздействия. То есть при высоких скоростях вращения и большой подачи СМ (условие 1) на поверхностях трения не образуется (или образуется, но на очень короткое время, пока температуры контактирующих тел не так высоки) антифрикционный адсорбционный монослой, а при условии 2 с малой подачей СМ антифрикционный адсорбционный монослой формируется и работает достаточно длительное время, но в итоге момент трения также резко повышается вследствие термического разрушения антифрикционного покрытия. Данное предположение могут подтвердить замеры температуры, проведенные после остановки эксперимента с помощью термопары (см. табл. 3).

Рис. 2. Изменение М тр при n = 500 об/мин и различных условиях: 1 – P = 850 Н, Q = 0,549 мл/мин; 2 – P = 850 Н, Q = 0,1 мл/мин; 3 – P = 290 Н, Q = 0,549 мл/мин; 4 – P = 290 Н, Q = 0,1 мл/мин

Рис. 3. Изменение М тр при при n = 1000 об/мин и различных условиях:

1 – P = 850 Н, Q = 0,549 мл/мин; 2 – P = 850 Н, Q = 0,1 мл/мин;

3 – P = 290 Н, Q = 0,549 мл/мин; 4 – P = 290 Н, Q = 0,1 мл/мин

Таблица 3

Результаты проведенных исследований

|

Номер опыта |

Давление, Н |

Кол-во оборотов, об/мин |

Расход СМ, л/мин |

Момент трения, Н·м |

Износ, г |

Температура, °С |

||

|

верхний ролик |

нижний ролик |

верхний ролик |

нижний ролик |

|||||

|

1 |

290 |

500 |

0,02 |

1,22445 |

0,49885 |

0,20355 |

48,65 |

42,8 |

|

2 |

850 |

500 |

0,02 |

1,4424 |

0,0052 |

0,00175 |

43,25 |

38,1 |

|

3 |

290 |

1000 |

0,02 |

1,66685 |

0,14555 |

0,07015 |

63 |

54,7 |

|

4 |

850 |

1000 |

0,02 |

1,90115 |

0,0069 |

0,004 |

51,45 |

44,9 |

|

5 |

290 |

500 |

0,1 |

1,3393 |

0,0039 |

0,0054 |

43,9 |

40,6 |

|

6 |

850 |

500 |

0,1 |

1,6506 |

0,00765 |

0,0017 |

46,1 |

39,9 |

|

7 |

290 |

1000 |

0,1 |

1,78805 |

0,5278 |

0,19065 |

69,45 |

61,65 |

|

8 |

850 |

1000 |

0,1 |

1,92655 |

0,0535 |

0,01515 |

60 |

47,65 |

Аналитическое определение вида режима смазыванияв контакте фрикционной пары

Согласно [24] приближенно определить вид режима смазывания можно с помощью безразмерной величины λ.

На основе изучения условий формирования того или иного режима смазывания в контакте, свойств самого смазочного материала и твердого тела необходимо определить данную величину. В работе [19] представлен аналитический расчет λ для рассматриваемого случая упругого контактирования двух цилиндров. В своей работе автор использует методику И.Д. Ратнера в расчете толщины слоя смазочного материала в контакте, а в качестве безразмерного параметра X , характеризующего контактное взаимодействие системы «рабочий – опорный валок» при подаче СМ, для двух упругих твердых цилиндрических тел, принимает отношение толщины смазочного слоя h 0 к приведенному среднеквадратичному значению шероховатости Rа поверхности контактирующих тел [11–15, 19, 21]:

h

X = , 0 =, мкм,

V R 2 + R 22

где R a 1 – параметр шероховатости опорного валка, мкм; R a 2 – параметр шероховатости рабочего валка, мкм; h 0– толщина смазочной слоя, мкм, определяется согласно формуле И.Д. Ратнера [19].

Расчет параметра λ был произведен для широкого диапазона контактных нагрузок (895 > p 0max > 1529 МПа), в результате расчетов границы изменения параметра λ составили 2,322...3,949, что в соответствии с [24] позволяет говорить об образовании эластогидродинамиче-ского режима трения лишь в ограниченном интервале изменения внешней нагрузки.

Результаты расчета безразмерного параметра λ для условий упругого фрикционного взаимодействия двух роликов с наличием смазочного материала в контакте показали, что режим эласто-гидродинамики (3 < λ < 4) образуется при следующих параметрах:

-

• внешняя нагрузка Р = 850 Н, расход смазочного материала Q = 0,1 мл/мин;

-

• суммарная скорость в контакте U s = 1 м/с;

-

• параметр шероховатости до эксперимента для верхнего К^’х = 0,38 мкм, для нижнего К ™3 = 0,46 мкм, роликов после эксперимента для верхнего и нижнего роликов соответственно К верх = 0,10 мкм, К низ = 0,23 мкм.

Расчетные значения:

-

• полуширина площадки контакта двух роликов b (рассчитанная из задачи упругого взаимодействия двух цилиндров бесконечной длины) составила 0,073 мм;

-

• толщина смазочного слоя составила 0,9 мкм;

-

• максимальное гидродинамическое давление р 440 МПа;

-

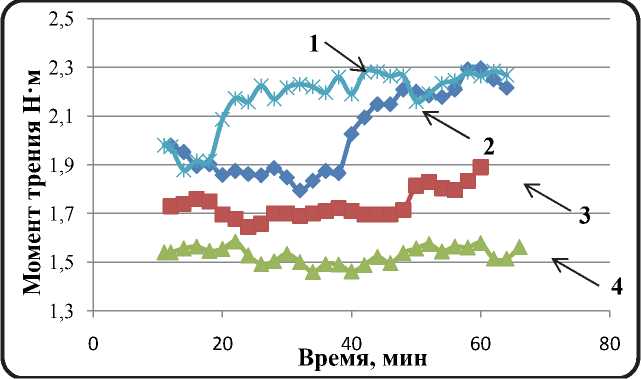

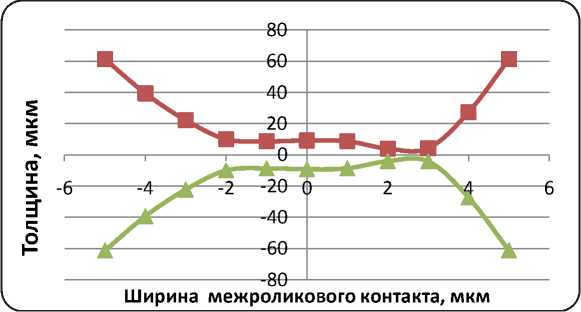

• распределение давления по ширине межроликового контакта с наличием смазочного слоя при эластогидродинамической смазке двух упругих цилиндров представлены на рис. 4, 5.

Рис. 4. Распределение давления в слое смазочного материала в межроликовом контакте при реализации режима эластогидродинамического смазывания

Рис. 5. Профиль толщины смазочного слоя при реализации режима эластогидродинамического смазывания

По результатам проведенных серий экспериментов и аналитических расчетов по определению вида режима смазывания контакта двух роликов с различными диаметрами можно заключить, что на образование режима эластогидродинамического смазывания как режима, способного не только повысить срок службы фрикционной пары, но и улучшить качество поверхности на основе выглаживающего эффекта, в большей степени влияет шероховатость поверхностей трения.

Определено, что из всех серий проведенных экспериментов режим эластогидродинамиче-ской смазки устойчиво повторялся лишь при указанных выше параметрах. В остальных случаях происходило образование граничного (λ < 1), а в лучшем случае смешанного режима трения (1 < λ < 3). Подтверждением тому может служить аналитически определенное значение параметра, λ сведенное в таблицу.

Таблица 4

Результаты проведенных исследований

|

Номер опыта |

Давление, Н |

Кол-во оборотов, об/мин |

Расход СМ, мл/мин |

Параметр λ |

Вид режима смазывания |

|

1 |

290 |

500 |

0,1 |

0,22 |

Граничный |

|

2 |

850 |

500 |

0,1 |

0,36 |

Граничный |

|

3 |

290 |

1000 |

0,1 |

0,56 |

Граничный |

|

4 |

850 |

1000 |

0,1 |

2,15 |

Смешанный |

|

5 |

290 |

500 |

0,549 |

0,33 |

Граничный |

|

6 |

850 |

500 |

0,549 |

3,05 |

Эластогидродинамический |

|

7 |

290 |

1000 |

0,549 |

0,47 |

Граничный |

|

8 |

850 |

1000 |

0,549 |

1,36 |

Смешанный |

Проведенным экспериментальным исследованием в технической литературе по машиностроению выдающимся автором [24], рассматривавшим режим граничного смазывания, представлено объяснение тому, как влияет смазочный материала не только на антифрикционные свойства, но и на эффект выглаживания поверхностей трения трущейся пары при легких условиях работы узла. Однако в нашем случае процесс протекает отнюдь не в легких условиях (контактные нагрузки более р ср > 200 МПа), и образуется эластогидродинамический режим смазывания фрикционной пары, что подтверждено аналитическими расчетами. Тем не менее, в своей работе автор объясняет этот эффект образованием так называемого адсорбционного смазывания, высказанным ранее другим ученым [10]. Крагельский объясняет это следующим образом: первой стадией взаимодействия смазочного материала с рабочими поверхностями контактирующих деталей является физическая адсорбция молекул смазочного материала на этих поверхностях [8, 9].

На основе результатов серии экспериментов можно заключить, что наименьший износ (0,0052 и 0,00175 г) проявляется в опытах с меньшим расходом СМ (0,02 л/мин) и высокой контактной нагрузкой (850 Н) при этом температура образцов после окончания экспериментов также как и момент трения (1,4424 Н·м) для данной нагрузки наименьшие (43,25 и 38,1 °С для верхнего и нижнего роликов соответственно).

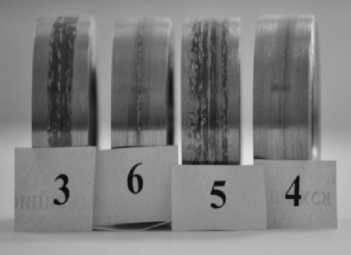

С целью иллюстрированного дополнения к вышесказанному ниже приведены фотографии роликов после испытаний (рис. 6).

а)

Рис. 6. Визуальное представление поверхностей роликов после испытания при различных режимах: а – верхних, б – нижних

б)

На рис. 6 указаны порядковые номера роликов.

В данном случае совместно работали следующие ролики (верхний / нижний):

-

• пара 3/4, при следующих условиях: n = 1000 об/мин, P = 850 Н, Q = 0,1 мл/мин;

-

• пара 6/6, при следующих условиях: n = 1000 об/мин, P = 850 Н, Q = 0,549 мл/мин;

-

• пара 5/5, при следующих условиях: n = 1000 об/мин, P = 290 Н, Q = 0,549 мл/мин;

-

• пара 4/3, при следующих условиях: n = 1000 об/мин, P = 290 Н, Q = 0,1 мл/мин.

В ходе замера микротопографии поверхностей взаимодействующих тел в НИЦ «Микротопография» ФГБОУ ВО «МГТУ им. Г.И. Носова» на современном оборудовании под руководством профессора В.К. Белова и ассистента Е.В. Губарева было обнаружено:

-

1. Минимальное значение шероховатости было достигнуто на режимах с максимальными контактными нагрузками ( R a менее 0,1 мкм), что соответствует высокому квалитету, получаемой такими операциями металлообработки как выглаживание [2–6]. Шероховатость поверхности после проведения экспериментов замерялась с помощью контактного профилометра MarSurf XR20 with XT20 (Mahr, Германия) в продольном и поперечных направлениях всех образцов.

-

2. При исследовании образцов поверхностей этих же роликов на интерференционном микроскопе Contour GT K1 (фирма Bruker, США) после проведения испытаний был обнаружен антифрикционный адсорбционный монослой, наличие которого подтверждает наши предположения, по результатам замеров его толщина составляет 40–60 нм.

Наилучший результат после замеров был достигнут при следующих условиях:

-

• длительность проведения – 60 мин;

-

• твердость роликов 23 ед. по HRC;

-

• диаметр верхнего ролика 65 мм;

-

• диаметр нижнего ролика 35 мм;

-

• скорость вращения нижнего ролика 500 об/мин;

-

• верхний ролик холостой;

-

• вес роликов перед экспериментом низ – 68,3088 г, верх – 249,8869 г;

-

• подача смазочного материала 0,1 л/мин;

-

• нагрузка 900 Н.

Параметр R a (мкм) микрогеометрии поверхности и износ по результатам опыта составили:

-

• износ: верхний ролик 0,0013 г, нижний ролик 0,0017 г;

-

• шероховатость верхнего ролика измеренная вдоль: 0,057 мкм;

-

• шероховатость верхнего ролика измеренная поперек: 0,367 мкм.

Это означает, что данный режим трения во фрикционной паре позволяет получить антифрикционный адсорбционный монослой, поверхность которого обладает чистотой высокого класса.

Заключение

На основе проведенных лабораторных исследований и аналитических расчетов авторам удалось создать такие условия, при которых происходит образование эластогидродинамического смазывания. Конечно, исследования в этой области продолжаются и впереди стоит задача о проведении промышленного эксперимента, но на наш взгляд, практическая ценность данной работы уже обозначена и заключается в том, чтобы разработать технологию процесса выглаживания деталей инструментом с механическими характеристиками меньшими, чем у традиционно применяемых алмазных инструмент-инденторов, а также создавая эластогидродинамический режим трения в линейном контакте, достичь качества поверхности уровня R a = 80 нм.

Исследование выполнено при финансовой поддержке РФФИ в рамках научного проекта № 16-38-50108 мол_нр.

Список литературы Эластогидродинамический режим трения как способ финишной обработки поверхностей изделий, исключающий выглаживание

- Губанова, В.Ф. Новый метод комбинированной отделочно-упрочняющей обработки/В.Ф. Губанова, С.В. Шишкина, Е.А. Чудинова//Кузнечно-штамповочное производство. Обработка материалов давлением. -2014. -№ 1. -С. 27-29.

- В.И. Малышева, А.С. Селиванова Анализ взаимосвязи плотности дислокаций с пластической деформацией поверхностного слоя при обычном ультразвуковом алмазном выглаживании // Вектор науки ТГУ. 2009. № 6. С. 7.

- Бобровский, И.Н. Технология обработки деталей поверхностно-пластическим деформированием без применения смазочно-охлаждающих технических средств/И.Н. Бобровский, П.А. Мельникова и др.//Самарский научный центр РАН, 2012. -142 с.

- Kamble, P.S. Experimental study of Roller burnishing process on plain carrier of planetary type gear box/P.S. Kamble1, V.S. Jadhav. -Maharashtra, India. 2012. -52 p.

- Ghodake, A.P. Effect of burnishing process on behavior of engineering materials/A.P. Ghodake, R.D. Rakhade, A.S. Maheshwari. -Nasik, India. 2013. -20 p.

- Gulhane, U.D. Enhancement of surface roughness of 316L stainless steel and Ti-6Al-4V using low plasticity burnishing/U.D. Gulhane, S.B. Mishra, P.K. Mishra. -Allahabad, India. 2011. -30 p.

- Ярославцев, А.В. Повышение энергоэффективности широкополосной горячей прокатки на основе исследования системы «инструмент -заготовка» с подачей технологической смазки: дис. … канд. техн. наук/А.В. Ярославцев. -Магнитогорск, 2013. -153 с.

- Бакли, Д. Поверхностные явления при адгезии и фрикционном взаимодействии/Д. Бакли. -М.: Машиностроение, 1986. -360 с.

- Боуден, Ф.Ф. Трение и смазка/Ф.Ф. Боуден, Д. Тейбор. -М.: Машгиз, 1960. -151 с.

- Дерягин, Б.В. Что такое трение?/Б.В. Дерягин. -М.: Изд-во АН СССР, 1963. -230 с.

- Дема, Р.Р. Теоретическое исследование влияния режимов подачи смазочного материала на изменение энергозатрат при горячей прокатке на стане 2000 ОАО «Магнитогорский металлургический комбинат»/Р.Р. Дема, М.В. Харченко, А.А. Горбунова//Производство проката. -2013. -№ 2. -С. 11-13.

- Математическое моделирование процесса изнашивания рабочих валков клети кварто при подаче смазочного материала/Р.Р. Дема, Р.Н. Амиров, С.И. Платов, И.В Казаков//Черные металлы. -2012. -№ 6. -С. 54-57.

- Харченко, М.В. Оценка эффективности процесса горячей чистовой прокатки с использованием системы подачи технологической смазки/М.В. Харченко, И.С. Пелымская//Черная металлургия. -2013. -№ 11. -С. 46-50.

- Исследование и оценка загруженности главных приводов непрерывной группы клетей стана 2000 горячей прокатки в зависимости от сортамента выпускаемой продукции/Р.Н. Амиров, Р.Р. Дема, С.И. Платов и др.//Производство проката. -2014. -№ 2. -С. 13-16.

- Харченко, М.В. Разработка технологии подачи смазки при горячей прокатке на опорные валки для производства высокопрочных марок сталей/М.В. Харченко, Р.Р. Дема, А.В. Ярославцев//Актуальные проблемы современной науки, техники и образования: сб. науч. тр. -Магнитогорск, 2010. -Т. 1, № 1. -С. 307-310.

- Грудев, А.П. Внешнее трение при прокатке/А.П. Грудев. -М.: Металлургия, 1973. -288 с.

- Kneppe, G. Hot strip rolling technology. Tasks for the new century/G. Kneppe, D. Rozenthal//MPT International. -1998. -Vol. 22. -№ 3. -P. 56-67.

- Гаевик, Д.Т. Смазка оборудования на металлургических предприятиях: учеб. для СПТУ/Д.Т. Гаевик. -М.: Машиностроение, 1998. -328 с.

- Коднир, Д.С. Эластрогидродинамический расчет деталей машин/Д.С. Коднир, Е.П. Жильников, Ю.И. Байбородов. -М.: Машиностроение, 1988.

- Комплексная оценка и исследование эффективности применения системы подачи технологической смазки на опорные валки клетей № 7-9 НШСГП 2000 ОАО «Магнитогорский металлургический комбинат»/С.В. Дубовский, Р.Р. Дема, М.В. Харченко, А.В. Ярославцев//Производство проката. -2011. -№ 12. -С. 6-8.

- Крагельский, И.В. Трение, изнашивание и смазка: справ.: в 2 кн./под ред. И.В. Крагельского, В.В. Алисина. -М.: Машиностроение, 1978. -Кн. 1. -С. 46-57.

- Крагельский, И.В. Трение и износ/И.В. Крагельский. -Изд. 2-е перераб. и доп. -М.: Машиностроение, 1968. -480 с.

- Крагельский, И.В. Расчет трения, износа и долговечности с позиций молекулярно-меха-нической, усталостной и энергетической теорий/И.В. Крагельский//Проблемы автоматизации и машиностроения. -М.; Будапешт, 1986. -№ 12. -С. 13-24.

- Трение, износ и смазка (трибология и триботехника)/А.В. Чичинадзе, Э.М. Берлингер, Э.Д. Браун и др.; под общ. ред. А.В. Чичинадзе. -М.: Машиностроение, 2003. -576 с.

- Жиркин, Ю.В. Надежность, эксплуатация и ремонт металлургических машин: учеб./Ю.В. Жиркин. -Магнитогорск: МГТУ, 2005. -230 с.