Электроформование мембран из ацетата целлюлозы: оптимизация свойств для топливных элементов

Автор: Мошков А.И., Кецко А.И., Василевская А.Э., Пономарева А.А.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 2 (104) т.87, 2025 года.

Бесплатный доступ

Исследован процесс электроформования ацетат‑целлюлозных мембран для низкотемпературных топливных элементов. Сформированы растворы с концентрацией 1, 3, 5, 7, 10 и 12 % масс. в смесях ацетон/диметилформамид 6:4 и 4:6, после центрифугирования получены однородные системы. Ротационная реометрия зафиксировала линейную зависимость напряжения сдвига от скорости; для 5‑% раствора при соотношении 6:4 рост скорости подачи с 0,3 до 1,0 мл·ч⁻¹ увеличил напряжение сдвига с 52,5 до 106,1 кПа. Измеренная динамическая вязкость возросла с 9,6 до 13,8 Па·с при повышении концентрации полимера с 14 до 15 %, отражая усиление межмолекулярных взаимодействий. Электроформование проводилось при 30 кВ и расстоянии 100 мм; полученные волокна исследованы методами оптической и сканирующей электронной микроскопии. Средний диаметр волокон для 6‑% раствора составил 0,61–0,79 мкм, увеличение концентрации до 8 % сузило распределение диаметров, а переход к 12 % повысил неоднородность из‑за роста вязкости. Табличные данные подтвердили, что коэффициент асимметрии минимален при 6‑8 % полимерного содержимого и соотношении растворителей 6:4. Снижение скорости подачи до 0,3 мл·ч⁻¹ уменьшало диаметр волокон, повышение до 1,0 мл·ч⁻¹ приводило к утолщению. Выявлена технологическая область оптимума: 6–8 % ацетата целлюлозы, растворители 6:4, скорость подачи 0,3–0,7 мл·ч⁻¹. Полученные мембраны характеризуются равномерной морфологией и пригодны для интеграции в мембранно‑электродные узлы. Результаты демонстрируют возможность точного управления структурой путём регулирования реологических и электрогидродинамических параметров, создавая основу для масштабирования процесса к промышленному уровню и дальнейшей оптимизации энергоэффективности топливных систем.

Низкотемпературные топливные элементы, электроформование, ацетат целлюлозы, ацетон, диметилформамид, мембраны

Короткий адрес: https://sciup.org/140312139

IDR: 140312139 | УДК: 66.081.6-278 | DOI: 10.20914/2310-1202-2025-2-152-159

Текст научной статьи Электроформование мембран из ацетата целлюлозы: оптимизация свойств для топливных элементов

В современных исследованиях особое внимание уделяется альтернативным источникам энергии, и низкотемпературные топливные элементы (ТЭ) представляют собой перспективное направление [1]. Однако их коммерциализация затруднена из-за высокой стоимости и низкой надежности мембранно-электродного узла (МЭА) [2]. Проблемы с протонными проводниками, такими как мембраны Nafion и MF-4SК, связаны с ограниченными эксплуатационными характеристиками и стабильностью в различных условиях [3]. Деградация катализаторов и полимерного электролита также вызывает серьезные опасения [4].

В последние годы интерес к альтернативным источникам энергии значительно вырос, и низкотемпературные топливные элементы (ТЭ) рассматриваются как одно из наиболее перспективных решений. Однако их широкое внедрение сдерживается высокой стоимостью и недостаточной надежностью мембранноэлектродного узла (МЭА). Основные проблемы связаны с протонными проводниками, такими как мембраны Nafion и MF-4SК, которые имеют ограниченные эксплуатационные характеристики и нестабильны в определенных условиях.

Первые прототипы топливных элементов были созданы еще в 1830-x годах, но современные устройства все еще уступают традиционным источникам энергии по экономическим и энергетическим показателям. Одной из ключевых проблем является снижение протонной проводимости при низкой влажности, что приводит к высыханию мембран, и как следствие снижению эффективности [5].

Кроме того, деградация катализаторов и полимерного электролита в процессе эксплуатации вызывает серьезные опасения. Длительная работа при повышенных температурах может привести к разрушению катализаторов и нарушению целостности мембран, что сокращает срок службы устройств.

Текущие исследования направлены на улучшение гидратационных и проводящих свойств полимерных мембран, а также на повышение их устойчивости к разрушению [6]. Например, ученые изучают методы модификации [7, 8] перфторированных мембран путем введения функциональных групп, наночастиц и полимерных добавок для повышения электропроводности и стабильности.

Материалы и методы

Для приготовления формовочных растворов использовался ацетат целлюлозы производства ООО "Химреактив" (Россия) с различными концентрациями: 1; 3; 5; 7 и 10%. В качестве

Определение молекулярной массы вязко-зиметрическим методом. Молекулярная масса ацетата целлюлозы определялась методом капиллярной вискозиметрии с использованием вискозиметра Оствальда (По ГОСТ 33768–2015). На основе измерений времени истечения растворителя и растворов ацетата целлюлозы были рассчитаны относительная, удельная и приведенная вязкости. Молекулярная масса определялась по уравнению Марка–Куна–Хаувинка:

[n]=K- Ma [n]=K • Ma (1)

где [η] – характеристическая вязкость; K и a – эмпирические коэффициенты, зависящие от природы полимера и растворителя; M – молекулярная масса полимера.

Ротационная вискозиметрия растворов. Напряжения сдвига измерялись с использованием ротационного реометра Physica MCR 502 (Anton Paar, Австрия). Кривые текучести были получены в диапазоне скоростей сдвига от 0,1 до 1000 с⁻¹ при температуре 25,0 ± 0,2 °C.

Структурирование из растворов. Процесс электроформования проводился на установке NANON-01А (Mecc, Япония). Раствор распылялся через иглу на алюминиевый коллектор при напряжении 30 кВ и расстоянии между электродами 100 мм. Скорость подачи раствора варьировалась от 0,3 до 1 мл/ч.

Характеристика морфологии микрочастиц . Морфология микрочастиц изучалась с помощью сканирующего электронного микроскопа Vega-3 (Tescan, Чехия) и оптического микроскопа. Статистический анализ распределения размеров частиц проводился с использованием программы Image-J (National Institutes of Health).

Результаты и обсуждение.

На основе проведенных исследований ацетата целлюлозы были получены результаты, которые позволяют глубже понять свойства и поведение данного материала в растворах. Характеристическая вязкость растворов ацетата целлюлозы составила 0,75 мл/г, что свидетельствует о наличии [12] умеренных вязкостных свойств, играющих важную роль в процессе формирования мембран. Значения тангенса угла механических потерь (tgα) и константы Хаггинса (К х ) составили 1,21 и 2,15 соответственно. На основе этих данных была рассчитана молекулярная масса ацетата целлюлозы по уравнению Марка–Куна–Хаувинка, которая составила 24800 г./моль.

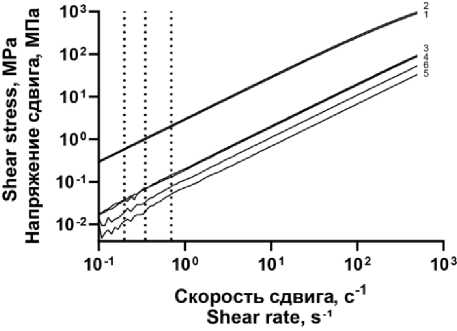

Рисунок 1. Зависимость напряжения сдвига от скорости сдвига для растворов ацетата целлюлозы различной концентрации в смесях растворителей ацетон/ДМФА. Кривая 1 - 12% ацетата целлюлозы в смеси растворителей ацетон/ДМФА в соотношении 6:4; Кривая 2 - 12 % в соотношении 4:6; Кривая 3 - 8 % в соотношении 6:4; Кривая 4 - 8 % в соотношении 4:6; Кривая 5 - 6 % в соотношении 6:4; Кривая 6 - 6 %

были рассчитаны значения скоростей сдвига в игле при заданных значениях скорости подачи раствора (Q) и концентрации (C) по формуле:

Y =

4Q nR3 ’

в соотношении 4:6

Для анализа реологических характеристик использовалось уравнение капиллярного течения, связывающее скорость сдвига (γ̇) со скоростью подачи раствора (Q) и радиусом иглы (R = 0.21 мм). При типичных скоростях подачи 0.1–0.3 мл/ч расчетные значения γ̇ составили 3.8–7.6 с⁻¹, что соответствует оптимальному диапазону для электроформования ацетата целлюлозы. Экспериментальные данные для 5% раствора (соотношение растворителей 6:4) [13] показали увеличение напряжения сдвига с 52.5 до 106.1 кПа при росте скорости подачи, что согласуется с наблюдаемым уменьшением диаметра волокон с 0.79 до 0.61 мкм (таблица 1). Такое поведение объяс-

няется ориентацией макромолекул и разруше-

Figure 1. Dependence of shear stress on shear rate for cellulose acetate solutions of different concentrations in acetone/DMFA solvent mixtures. Curve 1–12% of cellulose acetate in acetone/DMFA solvent mixture at 6:4 ratio; Curve 2–12% at 4:6 ratio; Curve 3–8% at 6:4 ratio; Curve 4–8% at 4:6 ratio; Curve 5–6% at 6:4 ratio; Curve 6–6% at 4:6 ratio

На рисунке 1 представлена зависимость напряжения сдвига (σ) от скорости сдвига (γ) для растворов ацетата целлюлозы при различных концентрациях (C). Как видно из графика, напряжение сдвига пропорционально скорости сдвига, что характерно для ньютоновских жидкостей. Для более детального анализа поведения раствора в процессе гальванопластики нием надмолекулярных структур при сдвиговом течении, что описывается фундаментальным соотношением τ = η(γ̇)·γ̇. Полученные результаты подтверждают, что контроль реологических параметров (50–150 кПа) [14] позволяет получать волокна с узким распределением диаметров, что критически важно для создания эффективных мембран топливных элементов.

Поведение растворов ацетата целлюлозы в потоке соответствует ньютоновской модели вязкого течения, где напряжение сдвига определяется как σ = ηγ, а η – коэффициент динамической вязкости. Для раствора с концентрацией C ≈ 14 масс. % значение η составило 9.6 Па × с, а для раствора с концентрацией 15 масс. % – 13.8 Па × с.

Таблица 1.

Влияние соотношения растворителей, концентрации ацетата целлюлозы и скорости подачи раствора на морфологию образуемых волокон

Table 1.

Effect of solvent ratio, cellulose acetate concentration and solution feed rate on the morphology of the formed fibers

|

Соотношение растворителей ацетон к ДМФ The ratio of acetone to DMF solvents |

Концентрация Ацетата целлюлозы (%, масс) Concentration of Cellulose Acetate (%, mass) |

Коэффициент асимметрии Coefficient of asymmetry |

Среднее значение диаметра волокна, мкм The average value of the fiber diameter, microns |

||||

|

Скорость подачи раствора, мл/ ч / The flow rate of the solution, ml/h |

|||||||

|

0,3 |

0,7 |

1 |

0,3 |

0,7 |

1 |

||

|

6:4 |

6 |

0,55 × 10-6 |

2,6 × 10-5 |

2,5 × 10-5 |

0,61 |

0,79 |

0,40 |

|

4:6 |

6 |

– |

– |

1,9 × 10-4 |

– |

– |

0,74 |

|

6:4 |

8 |

3,2 × 10-6 |

1,7 × 10-6 |

2,1 × 10-3 |

0,77 |

0,59 |

0,63 |

|

4:6 |

8 |

3,4 × 10-5 |

3,9 × 10-3 |

5,3 × 10-6 |

0,94 |

0,86 |

0,69 |

|

6:4 |

12 |

5,3 × 10-4 |

3,3 × 10-3 |

2,4 × 10-3 |

0,95 |

1,02 |

0,81 |

|

4:6 |

12 |

2,3 × 10-3 |

2,9 × 10-4 |

8,5 × 10-5 |

0,75 |

0,54 |

0,76 |

В таблице 1 представлены данные, отражающие влияние соотношения растворителей (ацетон: ДМФА), концентрации ацетата целлюлозы и скорости подачи раствора на морфологию образуемых волокон. Анализ данных показывает сложную взаимосвязь между этими параметрами.

Представленное соотношение [13] растворителей объясняется технологической необходимостью, т. к. ДМФА обладает большим, чем ацетон сродством к ацетату целлюлозы из-за его большей полярности. Добавление его в раствор ведет к повышению растворимости ацетата целлюлозы за счет большего образования водородных связей растворителя с полимером и, как следствие, к более равномерному распределению макромолекул в объеме смеси [15].

Указанные явления способствуют [16] повышению эффективности электроспиннинга за счёт уменьшения испарения растворителя и стабилизации формирования полимерной струи. Это проявляется в улучшении морфологии волокон, а именно в образовании однородных волокон без включений в виде сферических частиц [17].

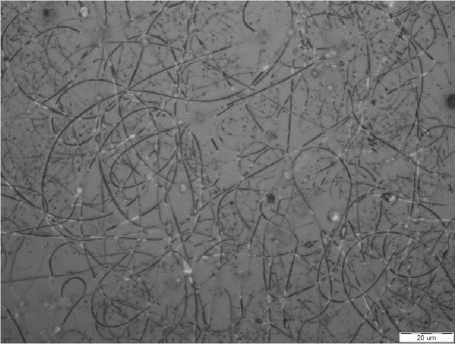

Результаты исследования показали, что использование 6% (рисунок 2) раствора ацетата целлюлозы в смеси ацетон: ДМФА (6:4) позволяет получать волокна с узким распределением по диаметрур. Коэффициенты асимметрии составили 0.55 × 10⁻⁶, 2.6 × 10⁻⁵ и 2.5 × 10⁻⁵ мкм при скоростях подачи 0.3, 0.7 и 1 мл/ч соответственно, при этом средний диаметр волокон варьировался в пределах 0.61–0.79 мкм [18].

Рисунок 2. Морфология волокон, при концентрации ацетата целлюлозы 6% и скорости подачи 0,7 мл/ч

Figure 2. Fiber morphology, at a cellulose acetate concentration of 6% and a feed rate of 0.7 mL/h

Скорость подачи раствора оказывает существенное влияние на процесс электроформования. Наблюдаемая зависимость уменьшения диаметра волокон при снижении скорости подачи до 0.3 мл/ч соответствует известным литературным данным о взаимосвязи этих параметров [19]. Незначительное увеличение диаметра при повышении скорости до 0.7–1 мл/ч может быть связано с изменением баланса между скоростью подачи раствора и процессами испарения растворителей [20]. Важно отметить, что во всем исследованном диапазоне скоростей сохраняется узкое распределение размеров волокон, что свидетельствует о стабильности процесса электроформования в данных условиях.

При увеличении концентрации ацетата целлюлозы до 8% и соотношении растворителей 6:4 коэффициенты асимметрии возрастают, что указывает на улучшение однородности размеров волокон (рисунок 3). В то же время для соотношения 4:6 наблюдается более широкое распределение размеров волокон, особенно при высоких скоростях подачи раствора [21].

Рисунок 3. Морфология волокон, при концентрации ацетата целлюлозы 8% и скорости подачи 0,7 мл/ч Figure 3. Fiber morphology, at a cellulose acetate concentration of 8% and a feed rate of 0.7 mL/h

Дальнейшее увеличение концентрации до 12% приводит к снижению однородности размеров волокон, что может быть связано с увеличением вязкости раствора. Для соотношения 6:4 коэффициенты асимметрии составляют 5.3 × 10⁻⁴, 3.3 × 10⁻³ и 2.4 × 10⁻³ мкм, а для соотношения 4: 6 – 2.3 × 10⁻³, 2.9 × 10⁻⁴ и 8.5 × 10⁻⁵ мкм [22].

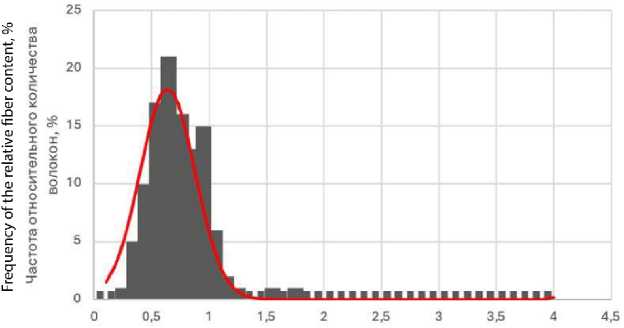

Морфология микрочастиц, полученных из растворов с концентрациями 6, 8 и 12 масс. %, была исследована с использованием оптической и сканирующей электронной микроскопии (ОМ и СЭМ). На рисунках 4 представлена гистограмма распределения размеров частиц для раствора с концентрацией 6 масс. %. Микроструктура образцов [23] демонстрирует наличие как волокнистых структур, так и каплевидных частиц. При концентрации 6 масс. % преобладают мелкие каплевидные частицы, что связано с низкой вязкостью раствора и неустойчивым распылением.

Диаметр волокна, мкм Fiber diameter, um

Рисунок 4. Распределение диаметров волокон по размерам

Figure 4. Size distribution of fiber diameters

Таким образом, результаты показывают, что увеличение концентрации ацетата целлюлозы способствует увеличению среднего диаметра волокон, при этом соотношение растворителей и скорость подачи раствора существенно влияют на однородность размеров образуемых волокон. Соотношение 6:4 демонстрирует более узкое распределение размеров волокон при меньшей концентрации, но с ростом концентрации наблюдается снижение однородности, в то время как соотношение 4:6 характеризуется более широким распределением размеров волокон во всем диапазоне концентраций и скоростей подачи.

Заключение

В рамках настоящего исследования были получены растворы ацетата целлюлозы с содержанием полимера 6, 8 и 12 мас. % в смеси ацетона и ДМФА, которые затем подверглись гальванопластике при варьирующемся приложенном напряжении от 0,1 до 0,2 мл/ч. В результате выполнения этих процессов были сформированы микрочастицы ацетата целлюлозы, обладающие разнообразной морфологией, что свидетельствует о зависимости [24] формирования структуры от условий обработки.

Анализ морфологии волокон показал, что при концентрации 6 мас. % и соотношении растворителей 6:4 наблюдается узкое распределение размеров волокон, что подтверждается низкими коэффициентами асимметрии, составляющими 0.55 × 10⁻⁶, 2.6 × 10⁻⁵ и 2.5 × 10⁻⁵ мкм при скоростях подачи 0.3, 0.7 и 1 мл/ч соответственно. При увеличении концентрации до 8 мас. % в данном соотношении растворителей наблюдается улучшение однородности размеров волокон, о чем свидетельствуют повышенные коэффициенты асимметрии, а также происходит тенденция к увеличению среднего диаметра волокон.

Однако при дальнейшем увеличении концентрации до 12 масс. % и при сохраняющемся соотношении 6:4 фиксируется снижение однородности, выражающееся в возрастании коэффициента асимметрии до значений 5.3 × 10⁻⁴, 3.3 × 10⁻³ и 2.4 × 10⁻³ мкм с увеличением скорости подачи. Эти результаты подчеркивают значительное влияние вязкости раствора на морфологические характеристики образуемых структур. Рост концентрации ацетата целлюлозы вызывает усиление межмолекулярных взаимодействий между полимерными цепями, что подтверждается ростом динамической вязкости системы. Это приводит к увеличению плотности цепочечных переплетений, и большему времени релаксации макромолекул полимера в процессе электроформования. В результате снижается степень ориентации цепей под действием электрического поля, что увеличивает диаметр волокон [24–27].

Кроме того, повышение скорости подачи раствора является важным фактором, способствующим изменениям в морфологии частиц, что проявляется в переходе от каплевидных структур к волокнистым. Полученные данные подтверждают, что изменение условий электроформования оказывает статистически значимое влияние на формирование микрочастиц. Результаты настоящего исследования могут быть использованы для оптимизации процессов получения волокон и мембран на основе ацетата целлюлозы, что открывает новые [25] перспективы для их применения в различных областях [27].