Электрохимическая обработка алюминиевого сплава 1201

Автор: Шестаков И.Я., Стрюк А.И.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 3 (6), 2005 года.

Бесплатный доступ

Представлены результаты исследований электрохимической обработки алюминиевого сплава 1201 потен-циостатическим и гальваностатическим методами. Предложен состав электролита, обеспечивающий минимальную шероховатость поверхности и равномерный съем металла по длине канала. Определен материал катода и его форма, позволяющие значительно уменьшить зону растравливания.

Короткий адрес: https://sciup.org/148175081

IDR: 148175081 | УДК: 621.9.047

Текст научной статьи Электрохимическая обработка алюминиевого сплава 1201

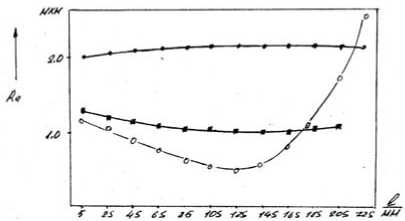

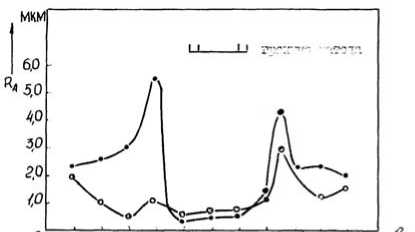

Рис. 5. Изменение шероховатости по длине межэлектродного канала: плотность тока i : • - 0,4 А/см 2; , - 10 А/см 2 ; о - 20 А/см 2 ; электролит: 15 % NaNO 3 + 5 % NH 4 C1

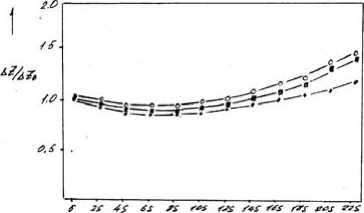

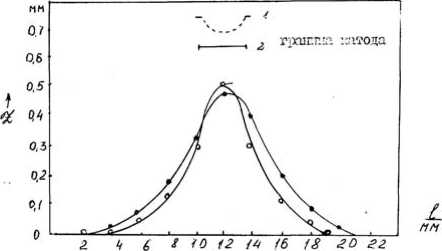

Рис. 6. Относительное изменение съема металла по длине межэлектродного канала: плотность тока i: • - 0,4 А/см2; , - 10 А/см2; о - 20 А/см2; электролит 15 % NaNO3 + 5 % NH4C1

Возможна только локальная электрохимическая обработка крупногабаритных деталей, поэтому нужно знать влияние краевых эффектов на распределение шероховатости и съема металла по обрабатываемой поверхности.

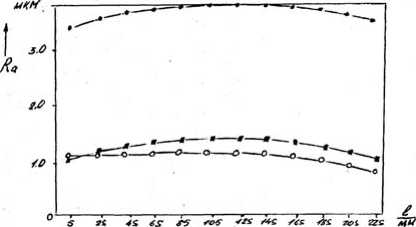

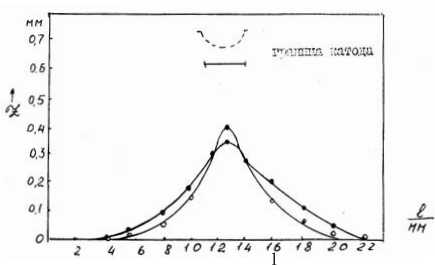

Рис. 7. Изменение шероховатости по длине межэлектродного канала: плотность тока i:• - 0,4 А/см 2;п - 10 А/см 2 ; с -20 А/см 2 ; электролит 15 % NaNO 3

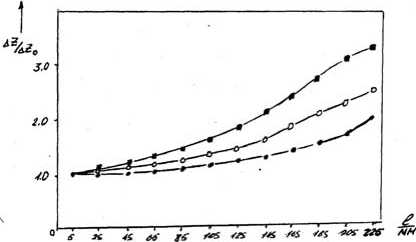

Рис. 8. Относительное изменение съема металла по длине межэлектродного канала: плотность тока i :• - 0,4 А/см2; □ -10 А/см 2 ; о -20 А/см 2 ; электролит 15 % NaNO 3

Для этого было исследовано влияние формы катода, состава электролита, скорости движения потока жидкости в межэлектродном зазоре и плотности тока на вышеупомянутые показатели обработки.

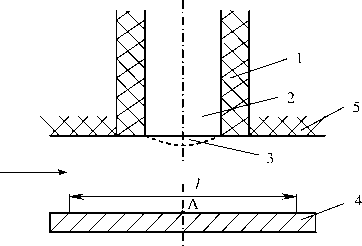

Катод состоит из фторопластовой втулки 1 с запрессованной в нее медной пластиной 2 (рис. 9). Рабочая поверхность катода выполнялась плоской размерами 3x12 мм или выпуклой (3) радиусом 1,5 мм. Длинной стороной катод устанавливался перпендикулярно движению электролита в зазоре.

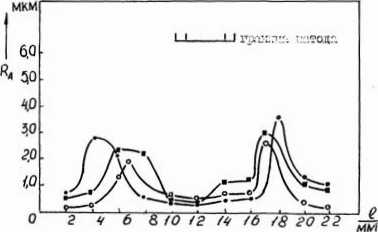

Эксперименты, проведенные с выпуклым катодом, показали, что с увеличением скорости потока электролита от 0,5 до 2,2 м/с шероховатость поверхности увеличивается по всей длине канала при плотностях тока от 0,4 до 27 А/см 2 . При этом явно выражены две зоны (зоны растравливания), где параметр шероховатости R достигает максимальных значений (3...5 мкм). Эти зоны расположены на расстоянии 4...5 мм от точки А вправо и влево (рис. 9). Поверхность обрабатываемой детали напротив катода имеет шероховатость R = 0,8...1,0 мкм. В дальнейшем опыты проводили при скорости потока электролита 0,5 м/с.

В электрохимической размерной обработке известно, что ионы хлора оказывают отрицательное влияние на шероховатость поверхности, поэтому были проведены опыты в водном растворе 15 %NH4NO3. Результаты показали, что зоны растравливания сохраняются, но параметр Ra снижается до 4 мкм. Можно предположить, что из-за выпуклой формы катода происходит растекание тока по поверхности обрабатываемой поверхности, что снижает точность обработки и шероховатость поверхности с образованием зон растравливания.

Рис. 9. Схема локальной электрохимической обработки:

1 - фторопластовая втулка; 2 - катод; 3 - выпуклая рабочая поверхность катода; 4 - обрабатываемая деталь;

5 - корпус ячейки Ландольта; ^ - направление движения потока электролита; / - длина участка обрабатываемой детали, на которой контролировался съем металла и шероховатость поверхности, 1 = 22 мм

С целью повышения степени локализации плотности тока был применен катод, имеющий плоскую форму

В процессе электрохимической обработки материала происходит образование большого количества шлама, который, находясь в межэлектродном канале и оседая на обрабатываемую поверхность, снижает производительность, точность обработки, ухудшает шероховатость поверхности. С целью устранения вредного влияния шлама и увеличения прорабатываемое™ электролита в него введен комплексо-образователь 2,5 %Na 3 C 6 H 5 O 7 (натрий лимоннокислый).

Приведенные данные по съему металла по длине межэлектродного канала с применением различных катодов (рис. 10,11) показывают, что при электрохимической обработке плоским катодом степень локализации выше, следовательно увеличивается точность обработки.

Рис. 10. Изменение съема металла по длине межэлектродного канала: электролит: • 15 %NH4NO3; о 15 %NH4NO3 + 2,5 % Na3C6H5O7; катод: 1 - выпуклый; 2 - плоский;

плотность тока 7 = 26 А/см 2 ; скорость потока v = 0,55 м/с

На графиках изменения шероховатости по длине межэлектродного канала при различных плотностях тока (рис. 12) видно, что несмотря на более высокую локализацию обработки растравливание поверхности на входе в межэлектродный канал и на выходе из него сохраняется в диапазоне плотностей тока 7...26 А/см 2 , а значения шероховатости в переходной зоне незначительно отличаются друг от друга.

Одним из путей повышения степени локализации обработки является использование катода с полупроводниковым покрытием. Известно, что оксид титана обладает полупроводниковыми свойствами. Это может быть использовано для повышения степени локализации обработки, что в свою очередь должно привести к снижению переходной зоны на входе в межэлектродный канал и на выходе из него. Покрытие получено путем наложения анодного потенциала на титановый электрод в водном растворе Na 2 SO 4 .

Рис. 11. Изменение съема металла по длине межэлектродного канала: электролиты: • 15 %NH 4 NO 3;o 15 %NH 4 NO 3 + 2,5 % Na 3 C 6 H 5 O 7 ; катоды: 1 - выпуклый; 2 - плоский; плотность тока / = 14 А/см 2 ; скорость потока v = 0,55 м/с

Рис. 12. Изменение шероховатости по длине межэлектродного канала: плотности токов: «- / =26 А/см2; ■ - z = 14 А/см 2; 0 - / = 7 А/см 2 ; электролит 15 % NH 4 NO 3 + 2,5 % Na 3 C 6 H 5 O 7 ; скорость потока v = 0,5 м/с

На графиках изменения шероховатости по длине межэлектродного канала при обработке с использованием медного и титанового катода (рис. 13) отмечено, что шероховатость поверхности обработанной титановым катодом в переходной зоне меньше и сама эта зона короче. Следовательно, именно в данном направлении нужно вести дальнейшие исследования.

По результату проведенных экспериментов можно сделать вывод о том, что лучшим в исследованной области является режим электрохимической обработки с плотностью тока в диапазоне 14...26 А/см 2 , скоростью потока электролита 0,3...0,6 м/с, температурой электролита

25...30 °С. В качестве электролита целесообразно применять водный раствор 15 % NH 4 NO 3 + 2,5 % Na 3 C 6 H 5 O 7 . Данный режим обработки дает возможность получать поверхность с хорошим качеством (R a не более 2,5 мкм).

о г и б 8 (О /2 /* /б <8 го 2 2 JL мм

Рис. 13. Изменение шероховатости по длине межэлектродного канала: материал катода:» - медь; о -титан; плотность тока / = 3 А/см2; электролит 15 % NH 4 NO 3 + 2,5 % Na 3 C 6 H 5 O 7

Проведенные исследования электрохимической обработки потенциостатическим и гальваностатическим методами показали, что режим активного растворения в диапазоне тока 1...24 А/см 2 происходит в двухкомпонентном электролите 15 %NH 4 NO 3 (или 15 % NaNO 3 ) и 5 % NH 4 C1. Добавка ионов хлора снижает необходимое напряжение в указаном диапазоне тока на 1,5...3 В.

При электрохимической обработке крупногабаритных деталей образуются межэлектродные каналы длиной 200 мм и более. Исследования обработки в таких каналах показали, что увеличение плотности тока до 20 А/см 2 приводит к снижению шероховатости до R = 0,8...1,2 мкм, а наилучшая равномерность съема металла достигается при плотности тока 10...20 А/см 2 . Исключение составляет обработка в электролите 15 % NH 4 NO 3 +5 % NH 4 C1, где лучшая равномерность достигается при плотности тока 0,4 А/см 2 .

Из-за больших площадей возможна только локальная, поэтому возрастает значение краевых эффектов электрохимическая обработка тонкостенных крупногабаритных деталей.

Проведенные опыты показали, что наименьшее влияние этих эффектов на равномерность съема металла и шероховатость поверхности наблюдается при использовании плоского катода, рабочая поверхность которого выполнена заподлицо с диэлектрическим материалом. В качестве материала катода целесообразно использовать титан марки ОТ4...0, ВТ1-0. Режимы обработки: плотность тока -14...26 А/см 2 , скорость потока электролита 0,3...0,6 м/с. В качестве электролита необходимо использовать водный раствор 15 % NH 4 NO 3 + 2,5 % Na 3 C 6 H 5 O 7 (лимонно-кислый натрий).

I. Y. Shestakov, A. I. Strjuk

ELECTROCHEMICAL PROCESSING OF AN ALUMINUM ALLOY 1201

The results of researches of electrochemical processing of an aluminum alloy 1201 potentiastat and galvanic by methods are introduced in this article. Providing of minimal roughness of a surface and uniform removal of metal by the length of canal composition ofelectrolyte is proposed. The material of the cathode and itsform which considerably allow to reduce a zone irritated are determined.