Электронное макетирование как этап разработки конструкторской документации модулей орбитальных станций РКК "Энергия"

Автор: Гукало Антон Александрович, Золотарв Алексей Митрофанович, Магжанов Раис Мухтясибович

Журнал: Космическая техника и технологии @ktt-energia

Рубрика: Проектирование, конструкция и производство летательных аппаратов

Статья в выпуске: 4 (19), 2017 года.

Бесплатный доступ

Одна из основных задач при разработке изделий ракетно-космической отрасли с применением современных систем автоматизированного проектирования - обеспечение качества разрабатываемой конструкторской документации. Разработанная в РКК «Энергия» методика электронного макетирования направлена на решение именно этой задачи. Электронное макетирование рассматривается как вид работ на всех стадиях разработки конструкторской документации изделий. Рассмотрен процесс разработки документации на изделия на этапах эскизного проектирования и выпуска рабочей конструкторской документации. Приведены основные подходы к организации процесса. Представлены результаты электронного макетирования узлового модуля Российского сегмента Международной космической станции и проведен их анализ, сделаны выводы о возможности применения предложенной методики.

Конструкторская документация, электронное макетирование, орбитальная станция, электронный макет

Короткий адрес: https://sciup.org/143164951

IDR: 143164951 | УДК: 004.94:629.78.01

Текст научной статьи Электронное макетирование как этап разработки конструкторской документации модулей орбитальных станций РКК "Энергия"

При разработке изделий ракетно-космической отрасли применение систем автоматизированного проектирования (САПР) является повсеместно принятой практикой. Конкурентные преимущества предприятий в отрасли во многом обеспечиваются внедрением и эффективным применением современных методов проектирования и разработки изделий с использованием технологий САПР. Применение таких методов нацелено на повышение качества разработки образцов перспективной космической техники и обеспечивает:

-

• комплексную компоновку и конструктивную увязку всех составных частей изделия;

-

• уменьшение количества ошибок разработчиков;

-

• выявление ошибок на ранних стадиях разработки;

-

• сокращение сроков на разработку, изготовление и подготовку изделий к пуску.

Подразделения РКК «Энергия» ведут разработку широкого спектра сложных изделий различного назначения [1]. Учитывая наличие современных средств проектирования, логичным представляется вопрос о повышении качества разработок. В результате поиска решения в конструкторском подразделении РКК «Энергия» был разработан комплекс мер, объединенных в методику электронного макетирования (ЭМ) изделий, которая впервые, как и сам термин, была применена на практике.

Вновь разработанная методика ЭМ, результаты которой являются базой при выпуске основного комплекта документации на изделие, впервые прошла апробацию при разработке узлового модуля (УМ).

Требования и порядок проведения ЭМ были изложены в программе и методике макетно-конструкторских испытаний, а по результатам проведения ЭМ выпущен технический отчет.

Объект электронного макетирования

Узловой модуль разработки РКК «Энергия» планируется использовать в составе Российского сегмента Международной космической станции (РС МКС). Он предназначен для наращивания возможностей орбитальной инфраструктуры РС МКС в части создания дополнительных портов для стыковки перспективных модулей и кораблей. Для этой цели УМ включает в себя пять пассивных стыковочных агрегатов. После выведения в составе корабля-модуля на ракете-носителе «Союз-2-1б» он пристыковывается к надирному узлу многоцелевого лабораторного модуля.

Основные характеристики УМ: масса модуля 4 750 кг;

в т. ч. масса доставляемых грузов, включая элементы крепления 700 кг;

герметичный объем 19 м3;

срок эксплуатации не менее 12 лет;

диаметр сферического гермокорпуса 3 300 мм.

Электронное макетирование.Основные положения

Электронное макетирование — это процесс создания электронных макетов конструкции (ЭМК) составных частей (СЧ) и изделия в целом с последующим решением вопросов компоновочной и конструкторской увязок составных частей изделия с обеспечением выполнения требований технологичности сборки изделия, удобства его эксплуатации, обслуживания и ремонта изделия в целом, а также всех его систем и бортового оборудования.

Цель создания ЭМК заключается в получении информационного объекта, позволяющего максимально точно и полно решать вопросы компоновки изделия на этапах эскизного проектирования (ЭП), технического проектирования (ТП) и на этапе разработки рабочей конструкторской документации (РКД), в т. ч. вопросы оценки взаимодействия составных частей макетируемого изделия или изделия в целом с элементами производственного и/или эксплуатационного окружения. ЭМК является исходным материалом для разработки рабочей конструкторской документации.

Задачи электронного макетирования

Объем работ, выполняемых при проведении ЭМ, обеспечивает решение задач поиска и подтверждения правильности проектноконструкторских и конструкторско-технологических решений для всех этапов жизненного цикла изделия.

На основе анализа решаемых задач было признано целесообразным определить два этапа ЭМ: эскизное проектирование и разработка РКД. Задачи, решаемые на различных этапах, отличаются друг от друга и расширяются с переходом на следующий этап, при этом по результатам проведения ЭМ может быть откорректирована документация предыдущего этапа.

Для основных этапов разработки изделия были сформулированы задачи, которые являются практически унифицированными для всех изделий (для конкретных изделий могут быть введены дополнительные требования и поставлены задачи по проведению ЭМ).

В процессе ЭМ на стадии ЭП решаются следующие задачи:

-

• разработка и анализ вариантов основных компоновочных и конструктивных решений и деление изделия на конструктивные СЧ;

-

• выбор варианта компоновки изделия в целом с обеспечением взаимной увязки его конструктивных СЧ и систем;

-

• формирование облика изделия;

-

• задание габаритов СЧ и внешних обводов изделия;

-

• моделирование зон занимаемых пространств — зон обитания и работы экипажа; зон, занимаемых элементами конструкции корпуса и бортового оборудования; зон монтажа магистралей пневмогидравлических систем (ПГС) и зон прокладки бортовой кабельной сети; зон расположения и работы фидерных устройств; зон хранения грузов;

-

• создание ЭМК приборов, агрегатов и другого оборудования, используемого в изделии;

-

• создание электронных компоновочных схем и взаимной увязки компонентов

систем по компоновке, механическим, электрическим, пневмогидравлическим связям;

-

• проверка принципов работы изделия и оценка взаимодействия его СЧ;

-

• оценка сопряжения и взаимодействия разрабатываемого изделия с другими изделиями и элементами производственного и эксплуатационного окружения;

-

• моделирование зон обслуживания изделия и входящих в него систем на всех этапах жизненного цикла изделия;

-

• проведение предварительной эргономической экспертизы.

В процессе электронного макетирования на стадии РКД решаются следующие задачи:

-

• разработка и прочностной анализ конструктивно-силовой схемы изделия;

-

• выбор форм, основных размеров и взаимной увязки силовых элементов конструкции корпуса;

-

• разработка конструкций узлов крепления и увязка с корпусом компонентов систем и средств оснащения изделия;

-

• анализ взаимной увязки систем по компоновке, механическим, электрическим, пневмогидравлическим связям;

-

• анализ и уточнение компоновочных схем изделия, его отсеков и агрегатов с целью обеспечения наилучших массовых и эксплуатационных характеристик изделия и необходимого уровня его технологичности и ремонтопригодности;

-

• уточнение зон обслуживания изделия и входящих в него систем на всех этапах жизненного цикла изделия;

-

• анализ сопряжения изделия по механическим, электрическим и пневмогидравлическим связям с другими изделиями, с элементами производственного (технологического) и эксплуатационного окружения;

-

• определение конфигурации трубопроводов ПГС, кабелей и фидерных устройств, их длин и других геометрических параметров;

-

• уточнение схемы размещения доставляемых грузов;

-

• анализ и утверждение ЭМК в качестве исходного материала для разработки электронной модели изделия (ЭМИ) этапа РКД и выпуска на ее основе рабочей конструкторской документации.

Методика электронного макетирования

Разработка ЭМК этапа ЭП включает в себя создание файла каркасной геометрии [4], который определяет базовую систему координат изделия, вспомогательные системы координат, плоскости и оси для расположения основных отсеков и узлов, теоретические обводы изделия. Данные, заложенные в файл каркасной геометрии, и содержание теоретического чертежа должны быть полностью согласованы. Файл каркасной геометрии размещается в ЭМК общей сборки изделия этапа ЭП.

Проводится разработка ЭМК составных частей изделия, которые включаются в ЭМК общей сборки изделия. Размещение составных частей, определение их положения и ориентации в пространстве модели обеспечиваются, как правило, с применением каркасной модели.

Разрабатываемые на этапе ЭП ЭМК изделия являются исходными данными для последующей разработки ЭМИ и ЭМК этапа РКД, и должны давать однозначную информацию о расположении всех элементов бортового оборудования в изделии, их габаритных размерах и доступных зонах обслуживания.

На этапе РКД создается рабочий ЭМК СЧ, который разрабатывается на основе ЭМИ этой СЧ. Такой порядок работы позволяет в процессе разработки конструкции СЧ согласовывать их взаимное расположение в изделии, проверять правильность исходных данных, выдаваемых смежными подразделениями, проверять разные варианты конструкций.

Общая сборка ЭМК/ЭМИ этапа разработки РКД должна создаваться с применением базовой геометрии, размещенной в каркасной модели этапа ЭП.

ЭМК СЧ изделия могут быть созданы как единый файл или как сборка из нескольких файлов. Как правило, ЭМК выполняется в виде упрощенной твердотельной CAD -модели.

Уровень детализации ЭМК СЧ изделия, создаваемых в обеспечение проведения ЭМ, определяется разработчиком и должен полностью описывать геометрические параметры СЧ изделия, места сопряжений с другими частями, крепежные соединения (при необходимости). Также уровень детализации должен обеспечивать решение задач ЭМ.

ЭМК СЧ по мере их готовности размещаются в общей сборке изделия. Параллельно с размещением проводится анализ взаимного расположения СЧ изделия. Результатом этого анализа является выдача замечаний (предложений) в смежные подразделения и корректировка ЭМИ и ЭМК изделия.

По окончании анализа возможных вариантов конструкций (монтажа) проводится выбор варианта, наиболее удовлетворяющего требованиям документации ЭП на изделие и системы. По выбранному варианту осуществляется окончательная конструкторская проработка электронного макета с обеспечением выполнения задач ЭМ.

По завершении проработки все СЧ рабочего ЭМК направляются на согласование и утверждение в подразделения – участники электронного макетирования.

Созданный ЭМК изделия по завершении макетирования используется для анализа сопряжения с различными технологическими и такелажными приспособлениями и технологической оснасткой для дополнительного анализа на технологичность и удобство обслуживания. Для этого создается отдельная сборка ЭМК изделия с такелажными и технологическими ЭМК.

Расширение и углубление задач от ЭП к РКД и более подробная проработка конструкции изделия предъявляет жесткие требования к методике разработки ЭМИ.

Так как работа с полной конструкторской моделью сложных изделий затруднена вследствие больших требований к вычислительным мощностям графических станций, для обеспечения проведения работ в конструкторском подразделении РКК «Энергия» был предложен комплекс мер с применением инструментария Creo Elements 5.0 Pro , призванный облегчить нагрузку на ЭВМ и упростить работу инженера в модельном пространстве при сохранении должного качества разработок. В результате была обеспечена возможность создания электронного макета изделия, который позволяет с высоким качеством и в сжатые сроки проводить анализ разработанной конструкции как отдельно взятых СЧ, так и всего изделия в целом.

Результаты электронного макетирования узлового модуля

В РКК «Энергия» впервые было проведено полноценное ЭМ узлового модуля. ЭМ проводилось в два этапа с разными уровнями детализации: с применением ЭМК этапов ЭП и РКД.

Примененные методы позволили на этапе разработки рабочей документации выявить ряд ошибок и неоптимальных конструкторских решений, которые могли потребовать доработки материальной части после изготовления (в частности, в конфигурации микрометеороидной защиты и поручней, элементов внутренних монтажей).

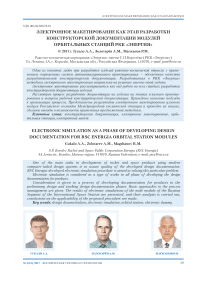

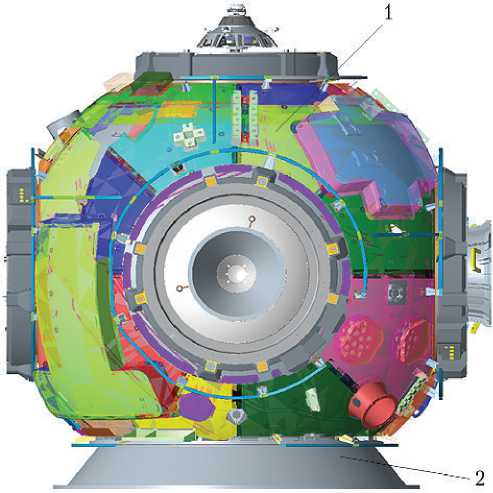

На рис. 1 показан ЭМК узлового модуля.

а)

б)

Рис. 1. Электронный макет узлового модуля этапа РКД: а — установка бортового оборудования снаружи; б – установка бортового оборудования внутри

Перечень электронных макетов составных частей узлового модуля, использованных при ЭМ:

-

• корпус герметичный;

-

• силовой каркас с установкой;

-

• интерьер с установкой;

-

• средства фиксации оператора с установкой;

-

• микрометеороидная защита с установкой;

-

• система управления бортовой аппаратурой с установкой входящего оборудования;

-

• оборудование радиотехнической системы с установкой;

-

• блок телекамеры с установкой;

-

• система управления движением и навигации с установкой входящего оборудования;

-

• установка нагревателей и переключателей;

-

• установка воздуховода;

-

• установка тепловых труб;

-

• установка системы обеспечения теплового режима;

-

• установка оборудования транзитных магистралей дозаправки топливом;

-

• установка датчиков на трубопроводах;

-

• установка фиксирующих плат;

-

• установка отрывных плат;

-

• установка системы обеспечения газового состава;

-

• установка измерителей потока;

-

• установка механизмов антенн;

-

• установка блока светового с блоком питания;

-

• установка блока питания;

-

• монтаж кабелей внутри УМ;

-

• монтаж кабелей снаружи УМ;

-

• установка средств перестыковки;

-

• установка агрегата стыковочного активного гибридного;

-

• установка агрегата стыковочного пассивного гибридного;

-

• установка кольца переднего;

-

• установка кольца заднего;

-

• монтаж технологической бортовой кабельной сети;

-

• установка средств внутреннего обслуживания;

-

• прочие конструктивные элементы изделия.

Было проведено ЭМ собранного модуля в стартовой комплектации и номинальной зоны конструкции. Номинальная зона конструкции нужна для контроля гарантированного размещения изделия под обтекателем ракеты-носителя.

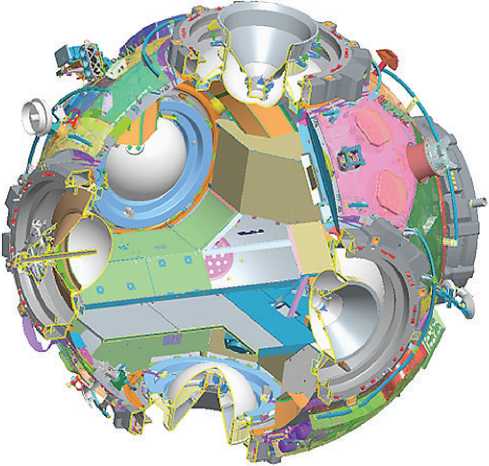

На рис. 2 показан ЭМК УМ, размещенного в номинальной зоне конструкции.

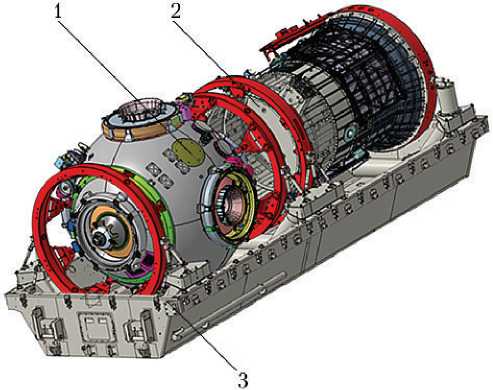

Дальнейшим шагом в проведении ЭМ УМ стала проверка сопряжения УМ, приборно-агрегатного отсека (ПАО) и транспортировочного контейнера. ПАО — составная часть корабля-модуля, на котором производится выведение УМ.

Рис. 2. Электронный макет узлового модуля (1) этапа

РКД, размещенный в номинальной зоне конструкции (2)

Транспортировочный контейнер был разработан и изготовлен УКВЗ им. С.М. Кирова. В случаях, когда в разработке, изготовлении и испытаниях изделия принимают участие смежные организации, важность результатов ЭМ возрастает, так как ошибки или рассогласования в конструкциях сопрягаемых изделий могут привести к значительным затратам времени и средств.

При проведении ЭМ были выявлены зоны с минимально допустимыми значениями зазоров, которые в дальнейшем при работе с материальной частью дополнительно контролировались.

На рис. 3 показано размещение УМ и ПАО в транспортировочном контейнере.

Результаты изготовления УМ показали отсутствие замечаний, требующих значительных доработок материальной части. В большой степени это является следствием полноценно проведенного электронного макетирования.

По результатам изготовления одного из материальных макетов было получено подтверждение необходимости проведения ЭМ. При разработке конструкторской документации на экспериментальные образцы ЭМ не проводилось. В основном это связано с тем, что экспериментальные образцы по своему составу практически повторяют летный образец за исключением некоторых составных частей.

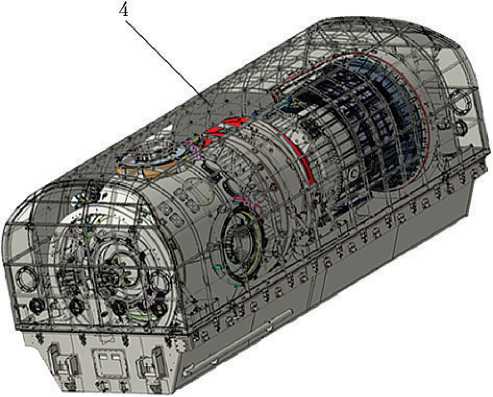

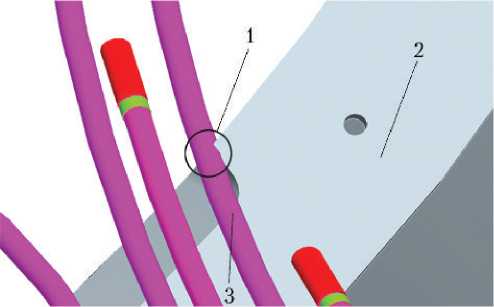

При установке макета УМ, предназначенного для проведения динамических испытаний, на технологический переходник было обнаружено, что места прохода труб «пересекаются» с конструкцией самого переходника. В результате стыковки с переходником трубы макета УМ были механически повреждены. Причиной этого, как подтвердила специальная комиссия, явилось, в частности, отсутствие соответствующих проработок на этапе ЭМ. На рис. 4 показан УМ, установленный на переходник, на рис. 5 — зоны пересечения труб с конструкцией переходника, а на рис. 6 — конфликтная зона пересечения трубы с конструкцией переходника.

а)

б)

Рис. 3. Электронные макеты узлового модуля и приборноагрегатного отсека этапа РКД, размещенные в транспортировочном контейнере: а — крышка контейнера демонтирована; 1 — узловой модуль; 2 — приборно-агрегатный отсек; 3 — транспортировочный контейнер; б — крышка контейнера (4) установлена

Рис. 4. Электронный макет узлового модуля (1), установленного на переходник (2)

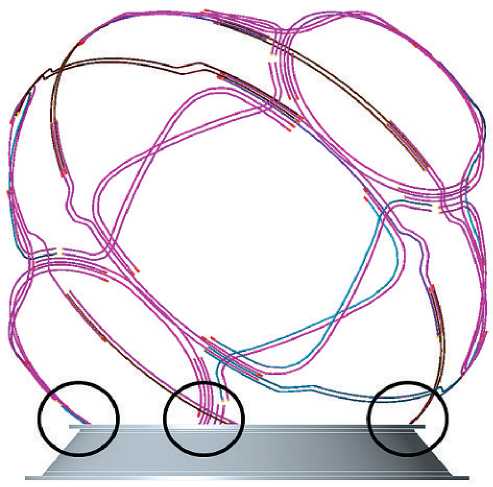

Рис. 5. Электронный макет установки труб, совмещенных с переходником. Отмечены конфликтные места — зоны пересечения

Рис. 6. Конфликтная зона пересечения трубы с конструкцией переходника: 1 — зона пересечения; 2 — переходник; 3 — труба

Выводы

В РКК «Энергия» введено электронное макетирование как этап разработки конструкторской документации.

Проведено электронное макетирование узлового модуля с положительными результатами, что позволило обеспечить проверку правильности компоновочных и конструкторских решений и выявить ошибки на ранних этапах создания изделия.

Проведение электронного макетирования облегчает взаимодействие больших коллективов разработчиков при создании изделия и возможно при доступных мощностях ЭВМ.

По результатам апробации были уточнены некоторые положения о порядке проведения электронного макетирования и принято решение о применении данной методики ко всем последующим перспективным изделиям.

Список литературы Электронное макетирование как этап разработки конструкторской документации модулей орбитальных станций РКК "Энергия"

- Легостаев В.П., Марков А.В., Сорокин И.В. Целевое использование Российского сегмента МКС: значимые научные результаты и перспективы//Космическая техника и технологии. 2013. № 2. С. 3-18.

- ГОСТ 2.052-2006. Единая система конструкторской документации. Электронная модель изделия. Общие положения. М.: Стандартинформ, 2011.