Элементы системы подачи компонентов топлива перспективных летательных аппаратов

Автор: Чистов Максим Евгеньевич

Рубрика: Расчет и конструирование

Статья в выпуске: 29 (205), 2010 года.

Бесплатный доступ

Рассматривается возможность создания многорежимных регулируемых одно-, двух- и трёхкомпонентных топливных форсунок. Затрагиваются такие вопросы, как области применения, конструктивные и технологические аспекты создания таких форсунок.

Летательный аппарат, двигательная установка, топливная система, форсуночный элемент

Короткий адрес: https://sciup.org/147151497

IDR: 147151497

Текст научной статьи Элементы системы подачи компонентов топлива перспективных летательных аппаратов

В настоящее время большое внимание уделяется альтернативным способам выведения полезной нагрузки на околоземную орбиту. Одними из таких перспективных средств выведения являются авиакосмические системы (АКС). При создании таких сложных систем, как АКС, всегда очень остро стоит вопрос выбора типа применяемой двигательной установки (ДУ). Двигательная установка во многом определяет будущую схему АКС, способ запуска и посадки, траекторию полёта, массу выводимой нагрузки и т. д.

Перечислим основные требования, предъявляемые к перспективным ДУ АКС.

-

1. Обеспечение взлёта изделия, полёта в атмосфере, выхода на околоземную орбиту, возвращение на землю.

-

2. Максимально возможное использование окружающей среды для решения задач полёта. Имеется в виду использование атмосферного кислорода как компонента топлива, а также для создания подъёмной силы.

-

3. Многорежимность. Управляемость процессами ДУ для обеспечения гибкости режимов полёта.

-

4. Максимальное совмещение узлов и агрегатов в одной установке. Здесь подразумевается использование нового подхода - не применять комбинирование двигательных установок, например, когда на изделие ставятся жидкостный ракетный двигатель (ЖРД) и турбореактивный двигатель (ТРД), а совмещать их в одной установке.

-

5. Использование топлив, обеспечивающих все режимы работы ДУ.

-

6. Надёжность и простота конструкции. Возможность применения уже отработанных узлов и агрегатов.

-

7. Многоразовость и ремонтопригодность, что существенно снижает стоимость изделия и его эксплуатацию.

-

8. Возможность создания при имеющемся уровне технологий и научных знаний.

-

9. Минимальная стоимость создания и последующей эксплуатации.

-

10. Экологическая чистота на всём жизненном цикле.

Для удовлетворения данных требований необходимо создание новой системы подачи компонентов топлива в камеру сгорания (КС) двигательной установки. Основным элементом, отвечающим за подачу топлива в КС, является форсунка.

В работе рассматривается вопрос создания принципиально новых схем форсунок, которые могут обеспечить удовлетворение предъявляемых к ДУ АКС требований.

Существует множество форсунок, различающихся как по конструктивному исполнению, так и по принципу действия.

Назначение форсунок определяет предъявляемые к ним требования:

-

1) более полное сгорание компонентов топлива в камере;

-

2) наиболее равномерное распределение компонентов топлива по сечению камеры;

-

3) меньшая склонность к возникновению неустойчивости горения;

-

4) тонкость распыла;

-

5) однородность распыла;

-

6) расходонапряжённость.

Анализируя требования, предъявляемые к двигательным установкам АКС, можно предположить, что самым перспективным вариантом может быть ДУ, являющаяся гибридом турбореактивного и ракетного двигателей. Предполагается, что данные ДУ будут использовать в качестве топлива три компонента: атмосферный воздух и бортовые окислитель и горючее. Также они смогут работать на различных режимах: турбореактивного, переходного и ракетного. Всё это создаёт определённые сложности в организации процесса горения.

На основе этого можно выявить основные черты форсунок, которые удовлетворяли бы требованиям данного типа ДУ.

Форсунки должны обеспечивать:

-

1) подачу воздуха в камеру сгорания;

-

2) многорежимность работы ДУ, устойчивость на переходных режимах работы ДУ;

-

3) равномерное регулирование подачи компонентов топлива в камеру сгорания ДУ;

-

4) равномерность рабочих параметров на всех режимах работы ДУ;

-

5) многоразовость всей ДУ, а значит они должны быть ремонтопригодны и заменяемы в процессе эксплуатации ДУ.

Также форсунки должны:

-

1) содержать минимальное количество элементов;

-

2) быть максимально надёжными.

Для решения этих проблем требуется создать многорежимные форсунки.

Конструкция форсунок сильно зависит от организации процесса подачи компонентов топлива в камеру сгорания двигательной установки: форсунки могут быть одно-, двух- и трёхкомпонентными.

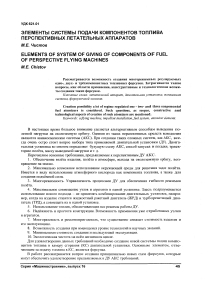

В ракетном двигателестроении нашли применение три типа форсунок (рис. 1):

-

- струйные;

-

- центробежные тангенциальные;

-

- центробежные с завихрителем (шнеком).

Рис. 1. Центробежные форсунки

Рассмотрим основные варианты подачи трёх компонентов топлива (воздух, окислитель и горючее) в камеру сгорания:

-

- воздух подаётся через отдельные однокомпонентные форсунки. Окислитель и горючее подаётся через двухкомпонентные форсунки, характерные для ракетных двигателей;

-

- воздух и окислитель подаётся через специальную многорежимную двухкомпонентную форсунку. Горючее подаётся через однокомпонентную форсунку;

-

- воздух, окислитель и горючее подаются через одну многорежимную трёхкомпонентную форсунку.

Следует отметить, что требование многорежимности влечёт внесение в конструкцию форсунок подвижных элементов. А это в свою очередь ставит вопрос надёжности работы. Необходимо конструктивно обеспечить минимальную возможность поломки как подвижных, так и неподвижных элементов конструкции форсунки.

Ниже приведены предлагаемые конструктивные схемы одно-, двух- и трёхкомпонентных форсунок. Рассмотрены основные принципы функционирования, применяемые конструкторские и технологические решения.

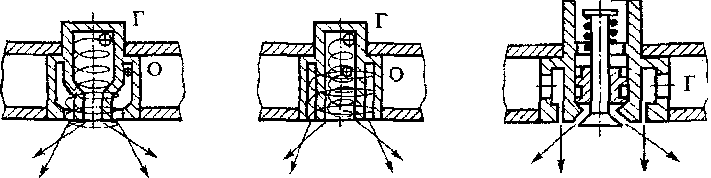

На рис. 2 представлена однокомпонентная многорежимная форсунка.

Компонент К2 в газообразном состоянии поступает в полость внутреннего корпуса 2 и давит на поршень 3. Положение поршня зависит от соотношения давления поступающего компонента К2 и силы давления регулировочной пружины 5. Таким образом осуществляется автоматическая регулировка подачи компонента К2. Во внутреннем корпусе 2 выполнены отверстия различных диаметров. Через них осуществляется подача компонента в полость, образованную внутренним 2 и внешним 1 корпусами. Эта же полость является соплом 6, через которое компонент К2 подаётся в камеру сгорания.

Данная форсунка является двухрежимной: нерабочее состояние, когда компонент К2 не поступает, и рабочее регулируемое состояние. Герметичность прекращения подачи в нерабочем состоянии осуществляется уплотнением, состоящим

Рис. 2. Однокомпонентная многорежимная форсунка: 1 - внешний корпус; 2 - внутренний корпус; 3 — поршень; 4 - седло; 5 - пружина; 6 — сопло

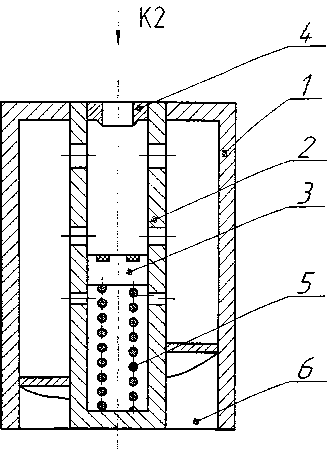

Рис. 3. Двухкомпонентная многорежимная форсунка: 1 - внешний корпус; 2 - внутренний корпус;

3 - поршень; 4 - седло; 5 - пружина; 6 - сопло

из седла 4 и клапана 3 (он же поршень). В поршне выполнены канавки, которые заполняются мягким материалом (например, медью), а седло 4 выполнено из твёрдых сортов стали.

Схема предназначена для подачи в камеру сгорания только одного компонента - например, воздуха.

Отличительной особенностью представленной на рис. 3 двухкомпонентной многорежимной форсунки является то, что в данной схеме положение регулирующего поршня определяется соотношением давлений двух поступающих в полость внутреннего корпуса 2 компонентов К1 и К2, а также регулировочной пружиной 5. Это позволяет изменять подачу сразу двух компонентов в камеру сгорания. Данная форсунка также может работать и в двух крайних режимах, когда осуществляется подача только одного компонента: К1 или К2. То есть данная форсунка является трёхрежимной.

Перемешивание компонентов К1 и К2 происходит в полости между внутренним 2 и внешним 1 корпусами.

Схема предназначена для подачи в камеру сгорания сразу двух компонентов - например, воздуха и бортового окислителя (кислорода).

На рис. 4 представлена двухкомпонентная многорежимная форсунка. Её отличительной особенностью является то, что подача компонента в камеру сгорания осуществляется через сопло 6 внутреннего корпуса 3. В схеме для регулирования подачи компонентов используется соотношение давлений, а также усилие пружины 5, что позволяет более тонко настраивать рабочие режимы форсунки.

Также представляют интерес уплотнения данной форсунки. Узел уплотнения состоит из подвижного поршня 4 и седла 1. В поршне выполнены две кольцевые канавки, заполненные мягким материалом - например, медью. Седло 1 пред-

Рис. 4. Двухкомпонентная многорежимная форсунка: 1 - седло; 2 - внешний корпус; 3 - внутренний корпус; 4 - поршень; 5 - пружина; 6 - сопло

ставляет собой металлическое кольцо из твёрдого сплава, на кольце выполнено два выступа (диаметры выступов совпадают с диаметрами колец на поршне). Для подачи компонента К2 в седле 1 между кольцевыми выступами выполнены отверстия требуемого диаметра.

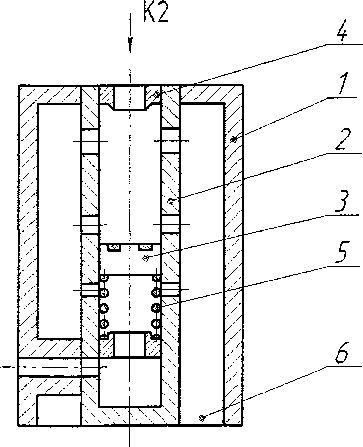

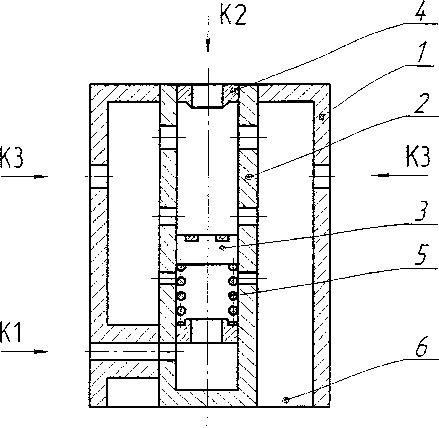

Для подачи в камеру сгорания сразу трёх компонентов предлагается схема трёхкомпонентной многорежимной форсунки. Она представлена на рис. 5. В целом схема форсунки аналогична представленной на рис. 3. Единственным отличием является то, что во внешнем корпусе 1 выполнены отверстия для подачи третьего компонента КЗ, который может являться горючим (например, метаном). Смешение всех трёх компонентов происходит между наружным 1 и внутренним 2 корпусами.

Данный вариант форсунки предназначен для несамовоспламеняющихся компонентов топлив, иначе возможно воспламенение компонентов в самой форсунке, что может привести к её разрушению.

Таким образом, подача всех трёх компонентов топлива в камеру сгорания осуществляется через один конструктивный элемент, что упрощает конструкцию форсуночной головки и увеличивает её надёжность. Применение данного типа форсунок является наиболее желательным.

Рассмотрим работу форсуночной головки перспективной двигательной установки, включающей в себя трёхкомпонентные многорежимные форсунки, представленные на рис. 5.

Представим гипотетический летательный аппарат - одноступенчатую авиакосмическую систему.

Взлёт АКС производится со взлётной полосы горизонтально. Двигательная установка работает на режиме ракетного двигателя на бортовых компонентах топлива: окислителе К1 и горючем КЗ. На этом режиме поршень 3 (см. рис. 5) каждой из форсунок находится в крайнем верхнем положении. Через форсунки подаются компоненты К1 и КЗ.

При разгоне АКС в плотных слоях атмосферы, при достижении определённой скорости и, как следствие, определенного давления подачи воздуха, происходит смещение поршня 3. Начинается подача воздуха (компонента К2) в камеру сгорания. Двигательная установка переходит на комбинированный режим работы: смесь турбореактивного и ракетного.

В зависимости от скорости и высоты полёта меняется и подача воздуха в камеру сгорания. Для обеспечения требуемого соотношения компонентов топлива в камере сгорания в корпусе 2 форсунок выполнены отверстия различного диаметра. И поршень 3, перемещаясь в корпусе 2 автоматически, поддерживает требуемое соотношение подачи компонентов К1 и К2. Двигательная установка также может перейти на работу только от атмосферного кислорода и бортового горючего. На данном режиме поршень 3 находится в крайнем нижнем положении и перекрывает подачу компонента К1.

Достигнув определённой скорости, летательный аппарат делает «горку». Двигательная уста-

Рис. 5. Трёхкомпонентная многорежимная форсунка: 1 - внешний корпус; 2 - внутренний корпус;

3 - поршень; 4 - лезвия уплотнения

новка снова переходит на ракетный режим работы. Поршень 3 под давлением компонента К1 перемещается в крайнее верхнее положение и перекрывает подачу компонента К2.

Из описания следует, что за всё время полёта летательного аппарата предлагаемая схема форсунки может обеспечить работу двигательной установки на различных режимах. Отличие одного режима от другого заключается в подаче разного количества компонентов топлива: воздуха, окислителя и горючего. Данная схема форсунки может обеспечить одновременную подачу сразу трёх компонентов топлива при различном их соотношении или полностью прекратить подачу одного из двух компонентов - в нашем случае компонентов К1 и К2.

Предлагаемые схемы форсунок могут свести к минимуму влияние переходных режимов на устойчивость работы двигательной установки. Что может быть достигнуто точным подбором диаметров отверстий и последовательностью их расположения во внутреннем корпусе 2. Также возможен вариант, когда вместо набора отверстий в корпусе 2 вдоль оси выполняются щелевые прорези, что полностью исключает дискретность регулирования подачи компонентов.

При создании перспективных многоразовых авиакосмических летательных аппаратов остро встаёт вопрос о надёжности всей системы, которая складывается из надёжности каждого отдельного её элемента. Одним из самых ответственных агрегатов является двигательная установка (ДУ). Во многом именно она определяет надёжность всей системы.

Рассмотрим влияние надёжности работы форсуночной головки на надёжность всей двигательной установки. Во всех схемах форсунок используется подвижный элемент — поршень. От его работы зависит надёжность форсунки. При работе поршень может заклинить или перекосить. Если такое случится хотя бы с одной из форсунок, это приведёт к отказу всей ДУ. Прекращение подачи компонентов топлива через одну форсунку может вызвать прогар огневого днища форсуночной головки, что приведёт к разрушению ДУ, а также создаст угрозу для летательного аппарата.

При применении криогенных компонентов также необходимо обеспечить отсутствие примо-раживания поршня к направляющим поверхностям. Данная поломка приведёт к нарушению однородности подачи топлива и, как следствие, к неустойчивости процесса горения в камере ДУ.

На определённых режимах работы необходимо обеспечить прекращение подачи того или иного компонента, и тут встаёт проблема обеспечения требуемой герметичности при крайних положениях поршня. Это возможно обеспечить точностью изготовления элементов уплотнения, подбором работающих материалов и силой контакта.

Недостаточно добиться определённой надёжности в работе одной форсунки, необходимо обеспечить надёжность при работе десятков и сотен форсунок в составе форсуночной головки. А это гораздо более серьёзная задача. Добиться этого возможно, проводя испытания каждой форсунки по отдельности, а также в составе форсуночной головки. Проблема надёжности работы форсунок требует более детальной и глубокой проработки.

Обеспечение надёжности форсунки начинается с этапа проектирования, где закладываются правильные конструктивные решения, и заканчивается технологией изготовления как отдельных элементов, так и конечной сборки.

Для обеспечения плавного перемещения поршня необходимо не только правильно подобрать материалы всех элементов, но и обеспечить требуемую точность изготовления, а также качество поверхностей.

Для обеспечения герметичности во всех рассмотренных конструкциях предлагается применение уплотнения, состоящего из седла и клапана. В форсунках применяются кольцевые ножи из твердых и прочных материалов - седло, а в корпусе поршня делаются канавки, заполненные мягким эластичным материалом (например медь, бронза), - клапан.

Для сборки форсунок предлагается применять резьбовые соединения с последующей пайкой.

Приведём один из вариантов технологии изготовления предлагаемых форсунок. На наружной поверхности внутреннего корпуса форсунки наносится резьба в местах контакта с внешним корпусом, резьба так же наносится на соответствующие поверхности контакта внешнего корпуса. Перед «навинчиванием» внешнего корпуса на внутренний, резьба покрывается слоем припоя. После сборки форсунка помещается в печь, где происходит процесс пайки. После этого происходит замер требуемых размеров, и, если требуется, дополнительная механическая обработка. Также устанавливаются уплотняющие ножи - сёдла. Сначала ввинчивается нижнее седло (см. рис. 5). Затем вставляется поршень. Последним ввинчивается верхнее седло. После сборки фор- сунка снова помещается в печь, где происходит процесс пайки. Для обеспечения большей герметичности возможен нагрев одних элементов и охлаждение других. Например, нагревают внешний корпус и охлаждают внутренний для получения посадки с натягом.

Так как форсунки ориентированы на применение в многоразовых двигательных установках, то необходимо предусмотреть их ремонтопригодность. Рационально заменять отдельные форсунки из форсуночной головки.

Использование предлагаемого варианта изготовления форсунок может обеспечить требуемую прочность и герметичность конструкции, а также её надёжность.

Технологические аспекты изготовления предлагаемых форсунок также требуют более детальной и глубокой проработки.

Все приведённые схемные решения представляются технологичными и могущими быть реализованными в настоящее время. Применение данных форсунок может решить основные проблемы при создании перспективных двигательных установок авиакосмических систем, использующих атмосферный воздух или трёхкомпонентные топлива.

Предлагаемые схемы форсунок могут быть использованы не только в авиакосмической промышленности, но также могут найти широкое применение в различных установках общего применения, где требуется обеспечить подачу до трёх компонентов топлива в камеру сгорания.

20 июля 2008 года на предлагаемые конструкции форсунок получен патент №75005 на полезную модель «Многорежимная топливная форсунка двигательных установок авиакосмических систем».