Энергетические процессы при аэродинамическом звуковом упрочнении концевого фрезерного инструмента из быстрорежущей стали Р6М5

Автор: И. А. Горавский, А. Н. Жигалов

Журнал: Материалы и технологии @mat-tech

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 2 (14), 2024 года.

Бесплатный доступ

Метод аэродинамического звукового упрочнения (АДУ) обеспечивает повышение ударной вязкости при сохранении исходной твердости сплавов и за счет этого способен повышать ресурс металлорежущего инструмента, работающего при прерывистых процессах резания, что является весьма актуальным и эффективным решением существующей проблемы, связанной со снижением себестоимости обработки. Изучение влияния энергетических параметров и режимов при АДУ на формирование интенсивности, потоков и волновых энергий, определение эффективности энергетических процессов, возникающих при АДУ концевого фрезерного инструмента из быстрорежущей стали Р6М5, позволило установить, что при АДУ, основанном на низкотемпературном и высокоэнергетическом воздействиях резонансных акустических волн в звуковом спектре частот, генерируются энергии, интенсивности и потоки волновой энергии, способные вызвать в кристаллических решетках быстрорежущих сталей Р6М5 диффузионные процессы, приводящие к выходу атомов из перенапряженных кристаллических решеток α–Fe, и обеспечить структурные изменения в таких сталях.

Метод аэродинамического звукового воздействия, быстрорежущая сталь Р6М5, энергии, энергетические процессы, интенсивность и потоки волновой энергии

Короткий адрес: https://sciup.org/142243340

IDR: 142243340 | УДК: 621.9 | DOI: 10.24412/2617-149X-2024-2-10-18

Текст статьи Энергетические процессы при аэродинамическом звуковом упрочнении концевого фрезерного инструмента из быстрорежущей стали Р6М5

УДК 621.9

Около 60 % механической обработки деталей машин связано с процессами прерывистого резания, которые в основном осуществляются фрезерованием концевым инструментом (концевые, шпоночные и др. фрезы), широко применяемым для получения пазов, уступов, канавок и других поверхностей деталей машин. При таких процессах резания возникают удары и циклические воздействия температуры на зуб инструмента при его врезании в материал и выходе из него; охлаждении инструмента при холостых ходах, что усугубляется из-за малых диаметров инструмента. В результате чего режущие зубья скалываются, и ресурс инструмента снижается [1]. Потребление фрезерного концевого инструмента из быстрорежущей стали Р6М5 достигает 80 % от всего объема выпуска быстрорежущей стали. Недостатком такого инструмента из стали Р6М5 является низкая ударная вязкость 27–48 кДж/м2 при высокой твердости 63–65 HRC, что не позволяет осуществлять эффективную обработку при процессах прерывистого резания. Концевой фрезерный инструмент имеет пониженный в 1,6–2,0 раза ресурс, в сравнении с цилиндрическими, дисковыми и др. фрезами. Противостоять этому возможно путем совершенствования структуры инструмента методами упрочнения.

Наиболее перспективным в научном и эффективным в прикладном плане является метод аэродинамического звукового упрочнения (АДУ), позволяющий при сохранении исходной твердости обеспечивать повышение ударной вязкости сплавов и за счет этого повышать ресурс металлорежущего инструмента, работающего при прерывистых процессах резания [2, 3]. Механизм АДУ [4] заключается в снижении внутренних напряжений и плотности дислокаций за счет воздействия на инструмент резонансных акустических волн в звуковом спектре частот, образованных от колебаний двух параллельно расположенных стенок резонатора установки АДУ под действием воздушного потока, а сохранение созданного за счет самоорганизованных процессов равновесного состояния кристаллических решеток и дислокационных структур достигается старением, что позволяет повышать стойкость инструмента, работающего при прерывистом резании с ударными нагрузками.

Метод АДУ является относительно новым методом упрочнения инструмента. В связи с чем, целью работы является энергетическое обоснование целесообразности и эффективности метода АДУ для концевого фрезерного инструмента из быстрорежущей стали Р6М5.

Задачами исследовательской работы являются:

– изучение работы установки АДУ, определение параметров и режимов обработки при АДУ, на которых образуются максимальные значения волновых энергий, интенсивности и потоков волновых энергий;

– установление и определение эффективности энергетических процессов, возникающих при АДУ концевого фрезерного инструмента из быстрорежущей стали Р6М5.

Для оценки создаваемых установкой АДУ резонансных амплитудно-частотных характеристик (АЧХ) проводились измерения среднеквадратичного значения (СКЗ) виброскорости в частотном диапазоне 10…6400 Гц. В качестве измерительного прибора использовался виброанализатор СД-23, принцип работы которого основан на измерении электрического сигнала, поступающего от преобразователей вибраций, установленных на колеблющихся стенках установки АДУ. Преобразование входных аналоговых сигналов первичных преобразователей осуществлялось с применением для каждого канала устройства, преобразующего аналоговый сигнал в цифровой.

ОСНОВНАЯ ЧАСТЬ

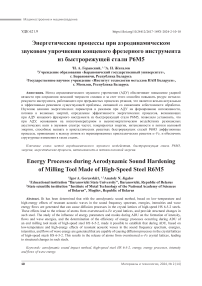

Для реализации процесса АДУ разработана и изготовлена установка АДУ, адаптированная к процессам, происходящим при аэродинамическом резонансном звуковом воздействии на быстрорежущую сталь Р6М5 (рис.1) [5, 6].

Установка АДУ является разновидностью объёмного резонатора и представляет собой замкнутый прямоугольный контур, где параллельные более длинные стороны выполнены из металлических листов, способных по своим параметрам осуществлять колебательные движения под воздействием на них изменяющихся воздушных потоков, в отличие от боковых сторон и нижнего основания, выполненных значительно более жесткими. В таком контуре возникают собственные возбуждающиеся синусоидальные волновые акустические колебания, которые через определенный частотный интервал образуют резонансные пики, так называемые моды резонатора [7].

Установка АДУ работает следующим образом. Подающийся от системы воздухоприготовления 1 воздух подается через воздуховод 2 в камеру сглаживания пульсаций воздуха 4 . Давление воздуха контролируется манометром 3 . Изделие 9 из быстрорежущей стали Р6М5 закрепляется на поддерживающем устройстве, которое устанавливается в резонансную камеру 7 через выходной канал 6 . Причем, поддерживающее устройство, а, следовательно, и упрочняющий инструмент, не должны касаться колеблющихся стенок камеры. Установка режимов обработки происходит путем настройки положения регулирующей заслонки 8 на размер С1 или С2 с последующей фиксацией заслонки 8 .

В резонансную камеру 7 воздух с камеры сглаживания пульсаций 4 поступает через щелевое сопло 5. Расщепляясь на два потока, с помощью регулирующей заслонки 8, воздух поступает в резонансную камеру 7 и в атмосферу. За счет чего на стенки резонансной камеры воздействуют пульсирующие давления воздуха, которые заставляют стенки вибрировать с частотами, зависящими от давления и объема поступающего воздуха, объема воздуха уходящего через выходной канал 6. Явление резонанса в камере возникает тогда, когда стенки резонансной камеры начинают вибрировать с одинаковой частотой.

Создание характеристик АЧХ обуславливается управляющими параметрами самого процесса АДУ, к которым относятся величины поступающего в резонансную камеру 7 объема и давления воздуха, а также объема воздуха, уходящего через выходной канал 6 , зависящего от размера выходного канала 6 при заданном положении заслонки 8 .

1 – система воздухоприготовления; 2 – воздуховод; 3 – манометр;

4 – камера сглаживания пульсаций воздуха; 5 – щелевое сопло; 6 – выходной канал; 7 – резонансная камера;

-

8 – регулирующая заслонка; 9 – изделие

-

1 – air treatment system; 2 – air duct; 3 – pressure gauge; 4 – chamber for smoothing air pulsations; 5 – slot nozzle; 6 – outlet channel; 7 – resonant chamber; 8 – regulating flap; 9 – product

Рисунок 1 – Схема и общий вид установки АДУ для концевого фрезерного инструмента из быстрорежущих сталей

Figure 1 – Diagram and general view of the ADU installation for end milling tools made of high-speed steels

На рисунке 2 представлены приборы и устройства при измерении АЧХ разработанной установки АДУ.

С помощью преобразователей вибраций, установленных в центре колеблющихся боковых стенок резонансной камеры установки АДУ, сигнал передается на виброанализатор. Общий уровень параметров виброскоростей и частот измерялся при различных значениях размеров выходного канала установки АДУ: 70; 85; 100; 115; 130; 140; 145; 170 мм.

Экспериментально установлено, что резонансные частоты на установке АДУ возникают при давлении падающего воздуха равного 0,16 МПа [8, 5].

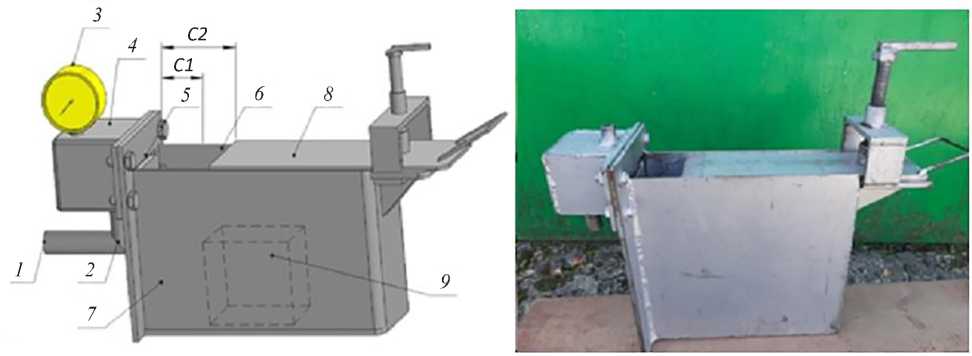

На рисунке 3 представлена зафиксированная виброанализатором СД-23 в центре колеблющейся боковой стенки резонансной камеры установки АДУ, при размере выходного канала 85 мм, зависимость виброскорости (мм/с, СКЗ) от частоты.

Из рисунка 3 видно, что при размере выходного канала 85 мм на частоте 154 Гц возникает пик ампли- туды виброскоростей во много раз превышающий амплитуду внешнего напряжения, существующего в колеблющемся контуре. Такой пик является резонансным.

Анализ параметров АЧХ при различных значениях размеров выходного канала установки АДУ показал, что при определенных частотах внешних воздействий на колеблющихся стенках установки АДУ возникают пики амплитуд виброскоростей во много раз (более 370 раз) превышающие амплитуды виброскоростей внешнего напряжения, существующего в колеблющемся контуре. Зафиксировано, что для разработанной установки резонансные пики возникают в диапазоне частот 150–170 Гц.

Перед осуществлением процесса АДУ необходимо предварительно нагреть упрочняемое изделие до температуры хладноломкости, при которой будут происходить максимальные релаксационные изменения в быстрорежущей стали и одновременно она не потеряет свою исходную твердость. Ре- зультаты исследований показали, что температура хладноломкости для быстрорежущей стали Р6М5 равна 280 °С [5].

Быстрорежущие стали имеют кристаллическое строение, порядок расположения атомов в кристаллической решетке строго определен и закономерен, силы взаимодействия уравновешены. Для боль-

1 – установка АДУ; 2 – виброанализатор;

3 – преобразователи вибраций

-

1 – ADU installation; 2 – vibration analyzer;

3 – vibration

Рисунок 2 – Приборы и устройства при измерении АЧХ

Figure 2 – Instruments and devices for measuring frequency response шинства химических элементов, входящих в сталь Р6М5, свойственны кристаллические решетки (ГПУ – С; ОЦК – Fe, Р, Мо, W, V; ГЦК – Ni, Fe, Co, Cu), имеющие наименьшие и наибольшие размеры сторон, в связи с чем в кристаллических решетках силы взаимодействия между атомами и атомная плотность по различным плоскостям неодинаковы, что порождает в различных плоскостях и направлениях решетки дефекты и дислокации, напряженные состояния, различного рода несовершенства. Наличие дислокаций главным образом и определяет прочность металлов. Для сдвига дислокаций необходимо одновременно разрушить (разорвать) ряд межатомных связей, произвести смещения атомов кристаллической решетки. Это достигается не одновременным разрушением всех межатомных связей, а последовательным – одна за другой. Для этого требуется приложение значительно меньших усилий. Дислокации могут перемещаться при очень малых напряжениях – меньше 104 Па.

Наличие в стали углерода и легирующих элементов существенным образом влияет на фазовые переходы. Расположение атомов железа в кристаллической решетке определяет структуру стали. При размещении углерода в кристаллической решетке среди атомов железа образуется твердый раствор углерода в α-Fe , то есть феррит – мягкий и пластичный. Железо может образовывать с углеродом химическое соединение цементит ( Fe3C ) –

Рисунок 3 – Зависимость виброскорости от частоты на установке АДУ при размере выходного канала 85 мм

Figure 3 – Dependence of vibration velocity on frequency at the ADU installation with an output channel size of 85 mm

твёрдый (свыше 1000 HВ) и очень хрупкий. Растворение углерода в α-Fe может представлять твердый раствор в виде мартенсита.

Следовательно, на механические свойства сплавов можно оказывать влияние через регулирование атомов углерода и легирующих элементов в кристаллической решетке α-Fe. Энергия от волновых воздействий способна вызвать в быстрорежущих сталях диффузионные процессы, приводящие к выходу атомов химиче- ских элементов из решетки α-Fe, что и приведет к устранению искажений решетки, уменьшению плотности дислокаций, снижению внутренних напряжений структуры.

Размеры атомов ( Rа – радиус, Sа – площадь) химических элементов, входящих в сталь Р6М5, межатомные расстояния ( ар , bр , ср – размеры ребер элементарной ячейки кристаллической решетки) и массы атомов ( m ) в таких решетках представлены в таблице 1.

Таблица 1 – Размеры атомов химических элементов, входящих в сталь Р6М5, межатомные расстояния кристаллических решеток и масс атомов

Table 1 – Sizes of atoms of chemical elements included in the composition of steel P6M5, interatomic distances of crystal lattices and atomic masses

|

Элементы |

ар , А |

ср , А |

bp , А |

m , а.е.м. |

m ∙ Е–26 , кг |

Rа , пм |

Sа · 10–24 , м2 |

|

С |

2,46 |

6,71 |

3,567 |

12,011 |

1,994 |

70 |

15386,0 |

|

Si |

10,44 |

24,4 |

12,85 |

28,0855 |

4,664 |

111 |

38687,9 |

|

Mn |

8,89 |

- |

- |

54,938 |

9,123 |

127 |

50645,1 |

|

Ni |

3,524 |

- |

- |

58,6934 |

9,746 |

124 |

48280,6 |

|

S |

10,44 |

24,4 |

12,85 |

32,065 |

5,325 |

111 |

38687,9 |

|

Р |

18,8 |

- |

- |

30,9738 |

5,143 |

128 |

51445,8 |

|

Cr |

2,885 |

- |

- |

51,9961 |

8,634 |

128 |

51445,8 |

|

Mo |

3,147 |

- |

- |

95,95 |

15,933 |

139 |

60667,9 |

|

W |

3,16 |

- |

- |

183,84 |

30,527 |

137 |

58934,7 |

|

V |

3,024 |

- |

- |

50,941 |

8,459 |

134 |

56381,8 |

|

Co |

2,505 |

4,08 |

- |

58,933 |

9,786 |

125 |

49062,5 |

|

Cu |

3,615 |

- |

- |

63,546 |

10,552 |

128 |

51445,8 |

|

Fe |

2,866 |

- |

- |

55,845 |

9,273 |

126 |

49850,6 |

При методе АДУ на структуру обрабатываемого изделия оказывает влияние величина волновой энергия и интенсивность потока энергии [2]. Данные параметры влияют на увеличение или снижение эффектов, связанных с уменьшением напряжений структуры и плотности дислокаций. В связи с чем, весьма важным являлось установление размеров выходного канала установки АДУ, при которых возникают наибольшие значения плотности волновой энергия и интенсивности потока энергии.

Определение значений плотности волновой энергия и интенсивности потока энергии, а также резонансных амплитуд виброперемещений осуществлялось расчетным методом по формулам с учетом зафиксированных резонансных виброскоростей и частот.

Резонансные амплитуды виброперемещений Арез определялись в зависимости от резонансных ампли- туд виброскоростей Vрез и частот ωрез, которая связана с периодом – интервалом времени, в течение которого происходит одно полное колебание, по формуле (Иванов, Н. И. Инженерная акустика и практика борьбы с шумом : учебник / Н. И. Иванов. – Москва : Университетская книга, Логос, 2008. – 424 с.):

V

А = рез , (1)

рез 2πω рез

Плотность звуковой энергии, равная усредненной по времени сумме потенциальной и кинетической энергии волны в данной точке среды, является наиболее важной энергетической характеристикой звукового поля (Борьба с шумом на производстве: Справочник / под ред. Е.Я. Юдина. – Москва : Маши н остроение, 1985. – 400 с.). Полная волновая энергия E , Дж/м3, в единице объема среды, в котором распространяется волна равна [9]:

E = 1 ρ А2 ω2 , (2)

-

2 рез рез

где ρ – плотность среды или быстрорежущей стали Р6М5, кг/м3.

В силу того, что энергия не остается локализованной на данном участке, а перемещается в среде, то распространение волновой энергии характеризуется интенсивностью энергии, проходящей в единицу времени через единичную площадку, расположенную перпендикулярно к направлению распространения волны. Поскольку энергия волны распространяется со скоростью звука в определенной среде, то интенсивность (Вт/м2) равна энергии, заключенной в прямоугольном параллелепипеде, площадь основания которого есть единица, а высота равна скорости звука в среде, и определяется по формуле [11]:

I = 1 ρ А2 ω2 c , 2 рез рез c где сс – скорость звука в железном стержне.

Поток волновой энергии (Дж), проходящей через поверхность площадью Sa за время τ , определяется по формуле:

W = 1 ρ А2 ω2 V S τ . (4)

2δ рез рез рез a в где δв – коэффициент снижения энергетического воздействия.

При АДУ, из-за специфики конструкции установки (разное количество воздуха выходит через выходное окно установки АДУ при разных его размерах) разного объема, загружаемого в камеру инструмента, существующего трения воздуха с инстру- ментом и стенками камеры, потерь тепла изделий при обдуве их воздухом и ряда других причин, происходит потеря энергии колебательной системой, характеризуемая коэффициентом δв.

В расчетах принимались значения плотности быстрорежущей стали Р6М5 ρ = 8300 кг/м3, скорости звука поперечной волны сс = 3250 м/с, что наиболее близко к концевому фрезерному инструменту (Суржиков, А. П. Определение скорости распространения звука в металлических и неметаллических материалах : методические указания / А. П. Суржиков. – Томск 2018. – 10 с.).

В таблице 2 приведены значения энергетических параметров, возникающих в центре колеблющихся боковых стенок (левой и правой) резонансной камеры установки АДУ при различных размерах выходного канала при τ = 180 с, определенных экспериментально (частота, виброскорость) и расчетами (амплитуда виброперемещений, волновая энергия, интенсивность и поток волновой энергии) по формулам (1–4).

Как видно из таблицы 2, существует расхождение значений энергетических воздействий, генерируемых левой и правой сторонами резонатора установки АДУ, которое составляет не более 8 %. Расхождения образуются из-за погрешности измерения (размещения преобразователей вибраций), настройки самой установки АДУ, неровности пола и других явлений. Однако такая погрешность, являющаяся весьма приемлемой, нивелируется в упрочняющем изделии, в котором лишь незначительно смещается центр пересечения встречных энергий, поступающих от левой и правой сторон резонатора.

Таблица 2 – Значения энергетических параметров установки АДУ

Table 2 – Values of the energy parameters of the ADU installation

|

Размер окна, мм |

Частота ω , рез Гц |

Виброскорость Vре з, мм/с |

Амплитуда виброперемещений Арез , мм |

Волновая энергия E , Дж/м3 |

Интенсивность волновой энергии I , Вт/м2 |

Поток волновой энергии, W·10-19 (Дж) |

|||||||

|

Левая |

Правая |

Левая |

Правая |

Левая |

Правая |

Левая |

Правая |

Левая |

Правая |

||||

|

min |

max |

min |

max |

||||||||||

|

70 |

154 |

121 |

119 |

0,125 |

0,123 |

1,54 |

1,49 |

5007 |

4843 |

1,5 |

5,7 |

1,4 |

5,5 |

|

85 |

154 |

185 |

191 |

0,191 |

0,197 |

3,60 |

3,84 |

11705 |

12476 |

5,4 |

20,5 |

5,8 |

22,7 |

|

100 |

150 |

167 |

161 |

0,177 |

0,171 |

2,93 |

2,73 |

9538 |

8865 |

2,0 |

7,8 |

1,8 |

6,7 |

|

115 |

151 |

179 |

186 |

0,189 |

0,196 |

3,37 |

3,64 |

10958 |

11832 |

2,5 |

9,6 |

2,7 |

10,7 |

|

130 |

168 |

182 |

187 |

0,173 |

0,177 |

3,49 |

3,68 |

11328 |

11959 |

2,7 |

10,1 |

2,9 |

10,9 |

|

140 |

152 |

143 |

147 |

0,150 |

0,154 |

2,15 |

2,27 |

6993 |

7390 |

1,3 |

4,9 |

1,4 |

5,3 |

|

145 |

152 |

146 |

140 |

0,153 |

0,147 |

2,24 |

2,06 |

7290 |

6703 |

1,2 |

4,5 |

1,1 |

4,0 |

|

170 |

150 |

83 |

84 |

0,088 |

0,089 |

0,73 |

0,74 |

2373 |

2413 |

0,2 |

0,8 |

0,2 |

0,8 |

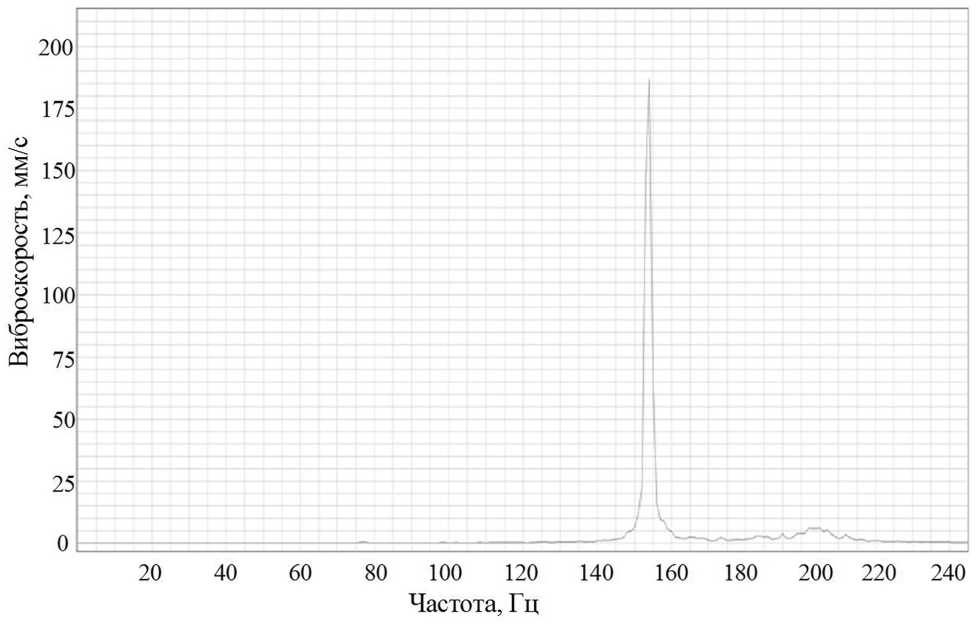

На рисунке 4 приведены зависимости волновой энергии от размера входного канала установки АДУ, на которых видны два горба, образующие наибольшие энергии: 3,6–3,84 Дж/м3 – при размере входного канала 85 мм установки АДУ на частоте 154 Гц; 3,49–3,68 Дж/м3 – при размере входного канала 130 мм установки АДУ на частоте 168 Гц.

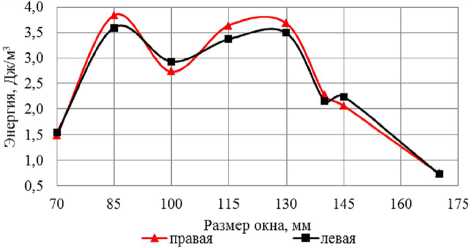

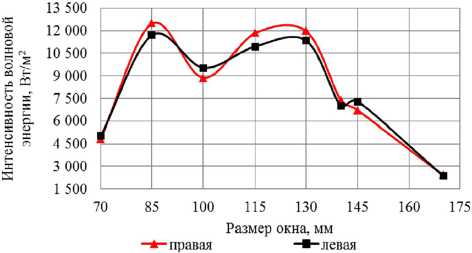

На рисунке 5 представлены зависимости интенсивности волновой энергии от размера входного канала установки АДУ.

Из рисунка 5 видно, что при размерах входного канала, равных 85 мм и 130 мм установки АДУ, также возникают наибольшие значения интенсивности волновой энергии, соответственно равные 11705–12476 Вт/м2 и 11328–11959 Вт/м2.

Проведены экспериментальные исследования параметров АЧХ установки АДУ с загрузкой ее концевым фрезерным инструментом в количестве 20 единиц (Ø 5–14 мм), что позволило определить резонансные частоты, которые генерируются установкой АДУ при полной загрузке установки АДУ инструментом и определить коэффициенты снижения энергетического воздействия на режиме 1 ( δв = 3,5)

Рисунок 4 – Волновая энергия от размера входного канала установки АДУ Figure 4 – Wave energy from the size of the input channel of the ADU installation

Рисунок 5 – Интенсивность волновой энергии от размера входного канала

Figure 5 – The intensity of the wave energy from the size of the input channel и режиме 2 (δв = 6,7). С учетом коэффициентов δв на каждом из режимов и параметров атомов химических элементов, входящих в быстрорежущую сталь Р6М5 (табл. 1), рассчитаны по формуле (3.5) потоки волновых энергий. Расчеты сведены в таблицу 2.

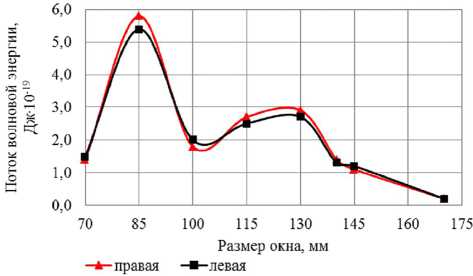

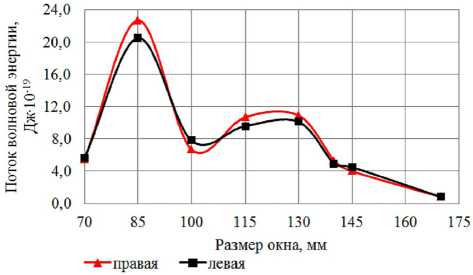

На рисунке 6 приведены зависимости потоков волновой энергии (Дж) для атома углерода С , имеющего наименьшие массовые и размерные параметры, от размера входного канала установки АДУ. На рисунке 7 приведены зависимости потоков волновой энергии (Дж) для атома вольфрама W , имеющего наибольшие массовые и размерные параметры, от размера входного канала установки АДУ.

Из рисунков 6 и 7 можно сделать следующие выводы. При размере входного канала установки АДУ, равного 85 мм (режим 1), на атом химического элемента углерода С , имеющего наименьшие массовые и размерные характеристиками, действует поток

Рисунок 6 – Зависимости потоков волновой энергии, действующих на атомы С , от размера входного канала установки АДУ Figure 6 – Dependences of the wave energy fluxes acting on C atoms on the size of the input channel of the ADU installation

Рисунок 7 – Зависимости потоков волновой энергии, действующих на атомы W, от размера входного канала установки АДУ Figure 7 – Dependences of the wave energy fluxes acting on W atoms on the size of the input channel of the ADU installation волновой энергии (5,4–5,8)∙10-19 Дж, а на атом химического элемента вольфрама W, имеющего наибольшие массовые и размерные характеристиками, действует поток волновой энергии (20,5–22,7)∙10-19 Дж. При размере входного канала установки АДУ, равного 130 мм (режим 2), на атом химического элемента углерода С, имеющего наименьшие массовые и размерные характеристики, действует поток волновой энергии (2,7–2,9)∙10-19 Дж, а на атом химического элемента вольфрама W, имеющего наибольшие массовые и размерные характеристики, действует поток волновой энергии (10,1–10,9)∙10-19 Дж. На атомы всех других химических элементов, имеющих промежуточные значения массовых и размерных параметров, действуют потоки волновых энергий, имеющих промежуточные значения.

ЗАКЛЮЧЕНИЕ

-

1. Для разработанной установки АДУ существует два режима, на которых образуются максимальные значения волновых энергий, интенсивности и потоков волновых энергий:

– режим 1 – при размере входного канала 85 мм на частоте 154 Гц;

– режим 2 – при размере входного канала 130 мм на частоте 168 Гц.

-

2. Известно, что для смещения атомов кристаллических решеток при АДУ необходима энергия не менее, чем (2,5-16,7)∙10-19 Дж [2]. Следовательно, потоки волновых энергий (5,4-22,7)∙10-19 Дж, генерируемые созданной установкой АДУ, способны вызвать в кристаллических решетках быстрорежущих сталей диффузионные процессы, приводящие к выходу атомов из перенапряженных кристаллических решеток α–Fe , и обеспечить структурные изменения в таких сталях.

-

3. Энергии от резонансных волновых воздействий при АДУ на режимах 1 и 2, достаточные для смещения атомов из равновесных положений, обеспечиваются специфической комбинацией, ранее неизвестных, совокупных воздействия энергий от температурного (повышения уровня потенциальной энергии колебания атомов кристаллической решетки) и затем волнового резонансного воздействий.