Энергетическое использование отходов конопляного производства

Автор: Булыгин Ю.В., Любов В.К., Алексеев П.Д.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Рубрика: Теоретическая и прикладная теплотехника

Статья в выпуске: 7 т.18, 2025 года.

Бесплатный доступ

В процессе получения конопляного волокна образуется большое количество костры, являющейся с точки зрения текстильного производства отходом. Использование костры в разных отраслях промышленности может открыть хорошие перспективы. Одним из возможных вариантов такого применения может стать её энергетическое использование. Целью исследования является изучение теплотехнических свой ств костры конопли, её элементного состава и состава золы, образующейся при сгорании. В результате анализа установлено, что низшая теплота сгорания на горючую массу составляет 4470 ккал/кг, зольность на сухую массу – 2,34 %, что позволяет рассматривать костру конопли как возможное энергетическое топливо. Однако обнаружено высокое содержание кремния и калия в золе костры конопли, что свидетельствует о высоких загрязняющих свойствах очаговых остатков, образующихся при ее сгорании.

Биомасса, конопля, костра, сжигание, энергетическое использование, теплотехнические характеристики, твердое топливо, элементный состав

Короткий адрес: https://sciup.org/146283208

IDR: 146283208 | УДК: 662.62

Текст научной статьи Энергетическое использование отходов конопляного производства

В условиях растущего интереса к возобновляемым источникам энергии и необходимости снижения зависимости от ископаемых видов топлива развитие биоэнергетики становится актуальным направлением в современной энергетике. Биоэнергетика основана на использовании биологических материалов (отходы сельского хозяйства, лесопереработки и пищевой промышленности) для производства энергии. Это позволяет не только обеспечить энергетическую независимость, но и решить ряд экологических проблем.

Развитие биоэнергетики способствует снижению выбросов парниковых газов и улучшению экологической ситуации в стране. Кроме того, это направление может стать дополнительным источником дохода для сельскохозяйственных предприятий и других отраслей, связанных с производством биомассы.

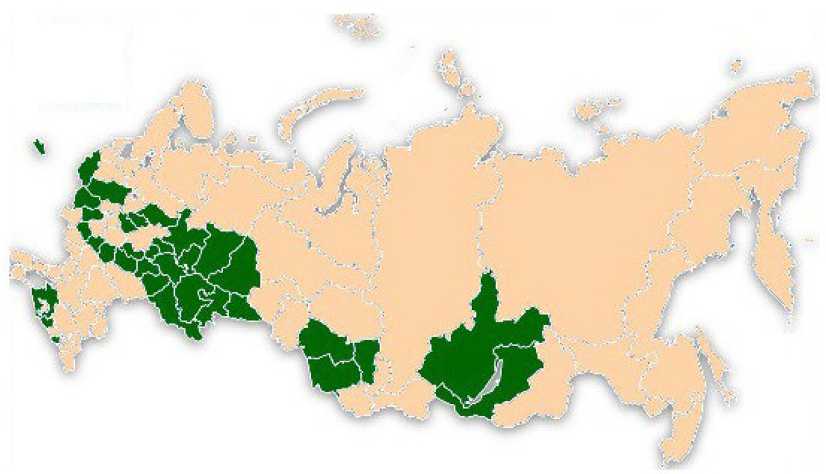

Большой потенциал в биоэнергетике имеет конопляный комплекс. В 2024 году выращивание технической конопли велось в 38 субъектах Российской Федерации. Основными регионами выращивания технической конопли являются Владимирская, Ивановская, Брянская, Костромская, Псковская, Курганская области, а также Пермский край и Удмуртская Республика. На рис. 1 показаны регионы выращивания технической конопли.

Посевы технической конопли, по данным Росстата, в 2024 году в Российской Федерации составили 16,5 тыс. га; в 2023 году – 11,4 тыс. га, то есть произошло увеличение посевов ко- – 887 –

Рис. 1. Регионы выращивания технической конопли

Fig. 1. Regions where industrial cannabis is grown нопли на 5,1 тыс. га. Особенно увеличены посевные площади в Приволжском федеральном округе – 9,8 тыс. га и в Центральном федеральном округе – 4,2 тыс. га [1].

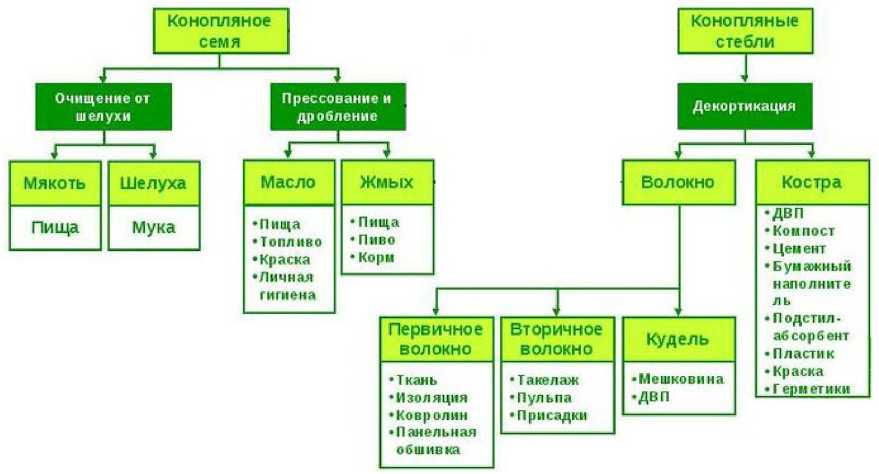

В процессе производства текстильной продукции волокна конопли, идущие на дальнейшее производство пряжи, отделяются от костры. Этот процесс называется трепание. Костра – одревесневшие части стеблей, получаемые как отходы при первичной обработке (мятии, трепании) конопли для освобождения волокна из тресты. При этом доля образующейся костры составляет 60–75 % от объема сухой тресты [2]. С точки зрения текстильного производства костра является отходом. Схема использования конопли приведена на рис. 2.

Рис. 2. Структура переработки технической конопли

Fig. 2. The structure of industrial hemp processing

Были проведены разные исследования, связанные с применением костры технической конопли. Например, изучалась возможность получения из нее мелкодисперсной целлюлозы [3]. Также рассматривалось её использование в качестве добавки для изготовления легких бетонов [4], экологически безопасного биоудобрения [5] и композитных материалов [6].

Ещё одним потенциальным направлением использования костры конопли может быть её энергетическое использование (в качестве топлива котельных) в прямом виде либо в виде изготовленных из костры топливных гранул.

Методы исследования

Для определения теплотехнических характеристик костры конопли были получены опытные образцы данного материала. Опытные образцы имели атмосферно‑сухое состояние и были измельченные в результате технологического процесса на производстве.

Из полученного образца костры технической конопли, согласно действующей методике (ГОСТ 33255–2015 «Биотопливо твердое. Методы подготовки проб»), был произведен отбор и формирование проб. Полученные пробы были измельчены в ножевой дробилке Retsch SM 300.

В ходе экспериментального исследования были изучены гранулометрический состав ситовым методом, теплотехнические параметры биотоплива, а также проведен детальный анализ элементного состава конопляной костры и продуктов её сгорания (золы).

Для определения гранулометрического состава применялся анализатор Retsch AS 200. Теплотехнические характеристики конопляной костры определялись согласно ГОСТ Р 54186– 2010, ГОСТ Р 54211–2010, ГОСТ Р 54185–2010 и ГОСТ Р 54191–2010, а удельная теплота сгорания – с помощью калориметра IKA C 2000 basic Version 2 с жидкостным криотермостатом LOIP FT‑216–25 в соответствии с ISO 1928. Для определения элементного состава применялся метод рентгенофлуоресцентной спектроскопии. В процессе исследования использовался спектрометр EDX‑8000, который позволяет идентифицировать различные элементы путем анализа их уникальных энергетических характеристик. Дополнительно было проведено измерение содержания основных элементов: водорода, азота и углерода. Для этого применялся специализированный анализатор EuroVector EA‑3000, обеспечивающий точные результаты определения данных компонентов в исследуемых образцах.

Результаты исследования

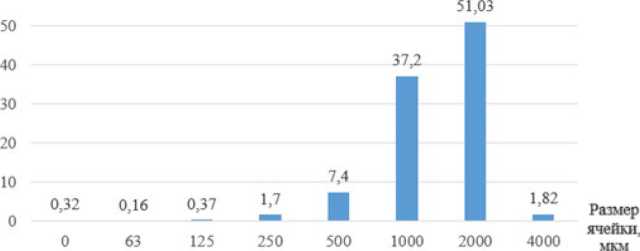

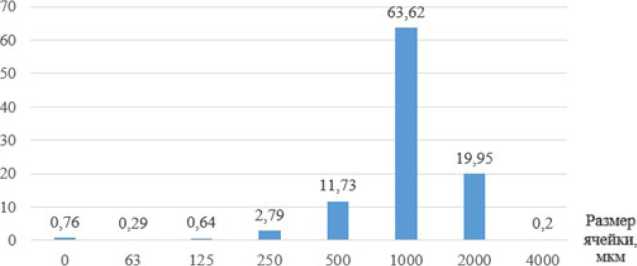

Опыты показали, что ножевая дробилка успешно справляется с задачей измельчения костры конопли, что подтверждено практическими испытаниями. Гранулометрический состав исследуемой пробы до и после измельчения в ножевой дробилке приведен на рис. 3. Как видно, в костре до измельчения в дробилке максимальную долю (~ 51 %) в общей массе имеет фракция с частицами 2000 < х < 4000 мкм, после измельчения в дробилке максимальную долю (~ 64 %) в общей массе имеет фракция с частицами 1000 < х < 2000 мкм.

Анализ теплотехнических характеристик костры конопли, представленных в табл. 1, позволяет охарактеризовать её как перспективное высокореакционное энергетическое сырье с невысокой зольностью, с содержанием водорода несколько меньшим, чем у древесных пород. Однако содержание серы немного превышает значения, характерные для древесных пород, а выход летучих веществ на горючую массу меньше, чем у древесной биомассы. При этом – 889 – низшая удельная теплота сгорания на единицу горючей массы костры конопли немного ниже, чем у древесины большинства древесных пород, кроме ольхи серой [7]. По своим теплофизическим характеристикам костра конопли также близка к биомассе борщевика Сосновского [8].

Гранулометрический состав до измельчения в мельнице

Фракционный остаток на сите, % 60

Фракционный остаток на сите, %

Гранулометрический состав после измельчения в мельнице

Рис. 3. Гранулометрический состав костры конопли до и после измельчения в мельнице

Fig. 3. Granulometric composition of hemp bark before and after grinding in the mill

Таблица 1. Теплотехнические характеристики костры конопли

Table 1. Thermal characteristics of hemp bark

|

Величина |

Условн. обознач. |

Ед. измер. |

Аналитическая масса |

Сухая масса |

Горючая масса |

|

Влажность аналитическая |

W а |

% |

8,13 |

||

|

Зольность |

A |

% |

2,15 |

2,34 |

- |

|

Теплота сгорания низшая |

Q |

ккал/кг |

3962 |

4470 |

|

|

Теплота сгорания высшая |

Q |

ккал/кг |

4897 |

||

|

Сера |

S общ |

% |

0,05 |

0,05 |

|

|

Водород |

H |

% |

5,47 |

5,95 |

6,09 |

|

Выход летучих веществ |

V |

% |

72,28 |

78,68 |

80,57 |

|

Коксовый остаток |

Порошкообразный |

||||

|

Эквивалент |

Э |

- |

0,566 |

||

Таблица 2. Результаты исследований элементного состава костры конопли и её золы

Table 2. Results of studies of elemental composition of hemp bark and its ashes

|

Показатели |

Проба конопли, % |

Зола конопли, % |

Показатели |

Зола конопли, % |

|

S |

0,053 |

0,541 |

SO 3 |

1,52 |

|

Fe |

0,029 |

4,16 |

Fe 2 O 3 |

7,12 |

|

Ca |

0,454 |

21,4 |

CaO |

34,6 |

|

Ni |

н/о |

0,014 |

NiO |

0,021 |

|

Zn |

0,001 |

0,010 |

ZnO |

0,016 |

|

Mg |

0,128 |

4,39 |

MgO |

7,84 |

|

Al |

0,212 |

3,97 |

Al 2 O 3 |

8,16 |

|

Si |

0,603 |

14,9 |

SiO 2 |

35,1 |

|

K |

0,065 |

2,86 |

K 2 O |

3,92 |

|

Ti |

0,004 |

0,346 |

TiO 2 |

0,687 |

|

Cr |

н/о |

0,023 |

Cr 2 O 3 |

0,040 |

|

Mn |

0,003 |

0,304 |

MnO |

0,469 |

|

Cu |

0,003 |

0,022 |

CuO |

0,034 |

|

Sr |

0,001 |

0,056 |

SrO |

0,081 |

|

V |

0,001 |

0,053 |

V 2 O 5 |

0,113 |

|

Zr |

н/о |

0,015 |

ZrO 2 |

0,025 |

|

O |

47,2 |

46,7 |

O |

- |

|

N |

0,673 |

<0,1 |

N |

<0,1 |

|

C |

44,6 |

0,263 |

C |

0,263 |

|

H |

5,95 |

<0,1 |

H |

<0,1 |

Анализ элементного состава костры конопли и её золы (табл. 2) показал высокое содержание кремния и калия. Кремний, имея высокую температуру плавления (1700 °C), в основном не вызывает крупных проблем со спеканием золовых отложений на поверхностях нагрева [9], тем не менее в присутствии калия кремний легко реагирует с ним, образуя щелочные силикаты с гораздо более низкими температурами плавления (около 700 °C) [10]. В работах [11, 12] выявлено, что калий, кроме того, имеет свойство переходить в газовую среду при сжигании. Для проведения более детального анализа загрязняющих свойств золы костры конопли в табл. 2 добавлена еще и оксидная форма элементного состава.

Выводы

Проведенные эксперименты показали, что костра конопли хорошо измельчается в дробилке, оборудованной ножами. Исследование гранулометрических характеристик, выполненное в соответствии с требованиями [13], показало, что костра конопли имеет полидисперсный состав (коэффициент полидисперсности до измельчения n = 1,738; а после – 1,675; коэффициент, характеризующий крупность состава до измельчения b = 1,04·10 –6 ; а после – 3,05·10 –6 ). Таким образом, ножевая дробилка существенно снижает крупность материала, при этом его полидисперсность увеличивается.

Полученные результаты исследования показали, что теплотехнические характеристики костры позволяют рассматривать её как возможное энергетическое топливо. Однако элементный состав золы, образующейся при её сгорании, позволяет прогнозировать высокие загрязняющие свойства очаговых остатков.

В соответствии с рекомендациями [14] топлива с содержанием в золе СаО ˃ 13,0 % относятся к сильно загрязняющим. Анализ результатов исследования элементного состава золы конопли показал, что содержание СаО = 34,6 % более чем в 2,6 раза превышает пороговое значение. Содержание окислов щелочных металлов, которые имеют температуру испарения 800–1000 о С и вызывают образование прочных отложений на элементах топочных камер котлов, в исследованной золе составило K 2 O = 3,92 %, что более чем на 30 % превышает предельное значение. Исходя из этого необходима разработка специальных мероприятий, снижающих образование отложений на элементах теплогенерирующего оборудования при сжигании данного топлива.