Энергоэффективность - важнейший показатель качества пищевых измельчителей

Автор: Исламова О.В., Токов А.З., Атаева Ф.А.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 2 (80), 2019 года.

Бесплатный доступ

Выполнен краткий анализ способов измельчения технологического сырья с позиций энергоэффективности. Исследования показывают, что разрезание (измельчение) исходного сырья на кусочки определенного размера является наиболее энергозатратным. Существующие конструкции режущих элементов механизмов измельчения (режущее лезвие, режущая кромка) не являются оптимальными с позиций энергоэффективности. Например, режущее лезвие в рабочем отверстии имеет угол заострения, равный 90°, а угол заострения режущего лезвия на лопасти подвижного ножа также находится в пределах 80-90°. Предлагается сделать углы заострения режущих лезвий на лопастях подвижного ножа равными 5-8°. Кроме того, лопасти такого ножа должны иметь во всех поперечных сечениях форму классического клина. Уменьшение угла заострения режущего лезвия в рабочем отверстии решетки до таких величин не удается по конструктивным особенностям (в частности, не нарушая показателей прозрачности). Показаны резервы уменьшения угла заострения режущего лезвия в рабочем отверстии (этот угол может быть меньше 90°)...

Измельчитель, волчок, энергоэффективность, крестообразный нож, перфорированная решетка

Короткий адрес: https://sciup.org/140246370

IDR: 140246370 | DOI: 10.20914/2310-1202-2019-2-56-62

Текст научной статьи Энергоэффективность - важнейший показатель качества пищевых измельчителей

Эффективность работы пищевого оборудования определяется большим набором показателей, такими, как производительность, сохранность показателей качества исходного сырья после машинной обработки, надежность

работы, легкость быстрой чистки и санитарной обработки узлов и деталей, непосредственно контактирующих с перерабатываемым технологическим сырьем. Большую самостоятельную группу в пищевом оборудовании составляют измельчители пищевых продуктов. Энергоэффективность, производительность и качество For citation

измельчения пищевого продукта в наибольшей степени зависят от конструктивных элементов, заложенных в механизме измельчения.

Независимо от того, какой способ резания заложен в механизме измельчения (скользящее резание – когда режущее лезвие перемещается по двум направлениям с углом между ними 90°; нескользящее – когда режущее лезвие перемещается нормально (в одном направлении) к режущей кромке режущего лезвия), входные и выходные характеристики процесса резания остаются постоянными. Входные характеристики процесса измельчения, не изменяющиеся во времени, – это элементы режущего инструмента (углы заточки лезвия инструмента, материал режущего инструмента, свойства измельчающего сырья, скорость резания, подача и т. д.) Выходные характеристики измельчения – это сила резания и работа, период стойкости инструмента, качество измельчения технологического сырья и др. являются основными показателями, определяющими эффективность процесса измельчения.

Подробно остановимся на некоторых особенностях нормального нескользящего (рубящего) резания. Общеизвестно, что на выходные параметры процесса резания (измельчения) наибольшее влияние оказывает скорость и сила резания. Взаимодействие режущих элементов деталей механизма измельчения с измельченным продуктом осуществляется через контактные площадки, расположенные на подвижном и неподвижном ножах. Измельчаемый материал, оказывая сопротивление рабочему движению подвижного ножа, воздействует на его контактные площадки распределенной нагрузкой.

Для решения практических задач, например, определения эффективной мощности, затрачиваемой на измельчение, крутящего момента, передаваемого от двигателя измельчителя до исполнительного механизма (до подвижного ножа), требуется знание как действующей силы резания, так и направления её действия.

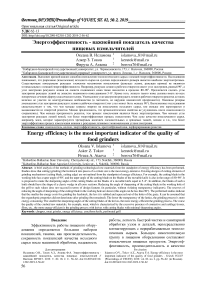

Определение усилия резания по размерам контактных площадок и распределенным по ним давлению достаточно сложно. Если распределенную нагрузку на режущей кромке заменить эквивалентной по значению и направлению действия равнодействующей силой P рав с точкой приложения на периферии пера (лопасти) подвижного ножа (рисунок 1), решение поставленных задач упрощается.

Рисунок 1. Распределение давления вдоль режущей кромки пера подвижного ножа

Figure 1. Pressure distribution along the cutting edge of the movable knife blade

По данным [1], усилия, отнесенные к длине режущей кромки, при измельчении следующие (н/м): для моркови 14–16; капусты 10–12; лука 17–18; парного мяса 50–60, варенного 27–50, мороженного 230–300, сала 100–150. Вместе с тем вышеприведенные данные свидетельствуют о том, что процессы измельчения пищевых продуктов являются достаточно энергоемкими. Так, например, волчок К7-ФВП-160–1, предназначенный для среднего и мелкого измельчения мясного сырья, имеет электродвигатель мощностью 32,2 кВт, а куттер Л5-ФКМ, предназначенный для окончательного тонкого измельчения мяса и приготовления фарша при производстве варёно-копченых, полукопчёных, сырокопчёных, вареных ливерных колбас, сосисок, сарделек, имеет электродвигатель мощностью -30,6 кВт. Машина Б9-ФДМ-01, используемая для измельчения блоков замороженного мяса, имеет электродвигатель мощностью 55 кВт. Эти примеры свидетельствуют о чрезвычайно большой энергоемкости процесса измельчения мяса и мясных продуктов. К примеру, установленная мощность электродвигателей на металлорежущих станках, в среднем, не превышает 8–10 кВт.

Основными источниками препятствий рабочему движению режущих лезвий являются:

─ разделение (разрезание) измельчаемого продукта на части;

─ дополнительная деформация, связанная с отгибанием измельченного продукта и с временной потерей формы отрезаемых кусочков;

─ наличие сил трения между измельчаемым продуктом и контактными поверхностями деталей механизма измельчения.

Исследования показывают, что разделение (разрезание) измельчаемого продукта на части является наиболее энергозатратным. В большинстве машинах для измельчения используется паранеподвижная решетка с рабочими отверстиями и подвижной крестообразный нож с лепестками, на которых расположены режущие кромки. Эти детали являются наиболее ответственными в механизме измельчения, конструктивные элементы которых в значительной мере определяют энергозатраты на процесс измельчения. Их изготавливают из износостойких высоколегированных марок: У12А, У13А (углеродистая высококачественная сталь ГОСТ 1435–90 «Прутки, полосы и мотки из инструментальной нелегированной стали. Общие технические условия»); ХВГ (сталь ГОСТ 5950–2000 «Прутки, полосы и мотки из инструментальной легированной стали. Общие технические условия»); ШХ15 (износоустойчивая сталь ГОСТ301–60) и т. д. Основным видом разрушения мяса и мясопродуктов является пластическое, которое при росте касательных напряжений завершается срезом, а совместно с нормальными напряжениями – отрывом.

Волчки (мясорубки) широко распространены в мясной и рыбной отраслях. Режим работы мясорубок должен быть таким, чтобы качество измельченного материала было такое же, как исходного. Принцип работы волчка заключается в том, что резание осуществляется парой режущих инструментов – плоским вращающимся ножом и ножевой решеткой. Общеизвестно, что режущие элементы деталей измельчителей имеют режущие кромки и лезвия. Лезвие представляет собой клинообразный элемент ножа для проникновения в измельчаемый материал, в частности в мясо, и отделения слоя (кусочков мяса, оказавшихся в отверстиях решетки). В результате пересечения передних и задних поверхностей лопасти (пера) ножа образуется режущая кромка в виде прямой или кривой линии.

Анализ конструктивных особенностей существующих подвижных ножей свидетельствует о том, что формы и размеры лопастей (перьев) в поперечном сечении не отвечают требованиям энергоэффективности. Вращающийся лепесток ножа непрерывно преодолевает сопротивление измельчаемой среды. И это сопротивление тем больше, чем больше площадь максимального продольного сечения лепестка, измеренная в плоскости, нормальной к рабочей поверхности решетки. В работе участвуют не только режущие кромка и лезвие, но и другие поверхности, так как они имеют контакт с измельчаемым продуктом и решеткой.

Заметим ещё раз, в данной работе рассматривается процесс механического расчленения продукта с помощью вклинивающегося в него рабочего органа для измельчения без предъявления требований к форме отделившихся частей, при этом лезвия ножей должны отделять куски продукта путём резания, а не отрыва от них.

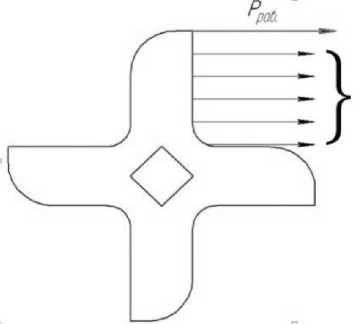

Можно предположить, что оптимальной с точки зрения энергоэффективности является клинообразная форма лопасти во всех поперечных сечениях (рисунок 2).

Если рассматривать конструкцию лопасти (пера) как односкосый клин, то на него действуют силы:

─ на поверхности, обращенной к решетке и совмещенной с её поверхностью резания, действуют силы трения F тр1 и сила W , действующая по нормали (она образована в результате давления обрабатываемого продукта со стороны шнека на лопасть (перо) и прижатия гайкой решетки к подвижному ножу);

─ на наклонной поверхности клина действующей силы – F тр2 и сила N (равнодействующая равномерно или неравномерно распределённой нагрузке), действующая по нормали к наклонной поверхности;

─ на режущую кромку действующей силы резания F рез (резания на части продукта, разрушения целостности продукта, измельчения продукта);

─ на клин действует сила Q , осуществляющая процесс измельчения. Это сила толкает лопасть вперед, вращает подвижный нож.

Рисунок 2. Силы, действующие на лопасть подвижного ножа, выполненного в виде односкосого клина

Figure 2. Forces acting on the blade of a movable knife, made in the form of a one-slit wedge

F тр1 – силы трения между лопастью и решеткой; W – сила реакции, образованная в результате совместного действия силы прижатия гайкой решетки к подвижному ножу и давления обрабатываемого продукта со стороны шнека на лопасть; N - равнодействующая равномерно или неравномерно распределенной нагрузки, действующая по нормали к наклонной поверхности; F тр2 – сила трения между обрабатываемым продуктом и скосом клина; а - угол при вершине клина; Р гор – горизонтальная составляющая равнодействующей R’ ; ф 1 - угол трения в плоскости резания; ф - угол трения на скосе клина; W' – вертикальная составляющая равнодействующей R' (заметим W' ≠ W ); Q – сила, действующая на лопасть в направлении движения ножа; F рез – сила резания, приложенная к режущей кромке.

Исходя из условия равновесия клина, можно написать

Q = F рез + F тр + Р гор .

Величина силы резания F рез зависит от физико-механических свойств измельчаемого продукта. В данном случае мы не рассматриваем способы изменения физико-механических свойств измельчаемого продукта с целью уменьшения потребных сил резания. Сила трения F тр1 определяется по формуле

F тр = Wf , где f – коэффициент трения (сталь по стали 0,10–0,15, или угол трения – 5–8°); W – нормальная реакция на основании клина (она складывается из усилия N ‘ давления прижатия зажимной гайкой решетки к подвижному ножу и вертикальной составляющей W1 ).

Горизонтальная составляющая P гор может быть определена по формулам (для простоты изложения материала опускаем промежуточные расчёты)

N

Р гор =----- cos( а + Ф 2 ) tg ( « + Ф 2 )

C0S Ф 2 (1)

N

P =-----sin ( а + ^ 2 )

еодф2

где ф 2 - угол трения на скосе клина.

Формулу (1) можно видоизменить так:

р = . ■ n . kn , ео8ф2

где K – коэффициент при N , зависящий от угла заострения при вершине клина а и угла трения ф 2 .

Если принять угол заострения при вершине клина α = 35°, коэффициент трения измельчаемого продукта по металлу – 0,02–0,05 (пищевой продукт-металл) и угол трения ф будет находиться в пределах 1°10'-2° 52' ( - 3° ) , то К - 0,62.

При а = 7° и ф 2 = 3° К -0,17, т. е. при прочих равных условиях, Р гор уменьшается почти в 3,6 раза.

Результаты выполненных расчетов показывают, что с точки зрения энергоэффективности процесса измельчения пищевого продукта лопасти подвижного ножа должны иметь форму классического клина во всех поперечных сечениях. Причем угол заострения α при вершине клина должен быть не более 6–8°[2].

Конструктивные размеры клина должны быть определены на основании расчетов на прочность и жесткость. Кроме того, подвижные ножи в промышленных измельчителях перетачиваются не менее трех-четырёх раз за период их эксплуатации, и это обстоятельство должно быть учтено при разработке чертежа.

Энергоэффективность измельчителей пищевых продуктов зависит не только от конструктивных элементов подвижного ножа, но и решётки. Наиболее распространённой и технологичной конструкцией решётки является круглый диск с рабочими круглыми цилиндрическими отверстиями, образующие которых перпендикулярны к торцевым поверхностям диска.

Выше мы отметили, что режущий элемент в любой конструкции должен иметь форму клина и с точки зрения энергоэффективости иметь маленький угол заострения. Режущее лезвие, образованное плоской торцевой поверхностью решётки и круглой цилиндрической поверхностью рабочего отверстия, имеет угол заострения 90° и не является энергоэффективным.

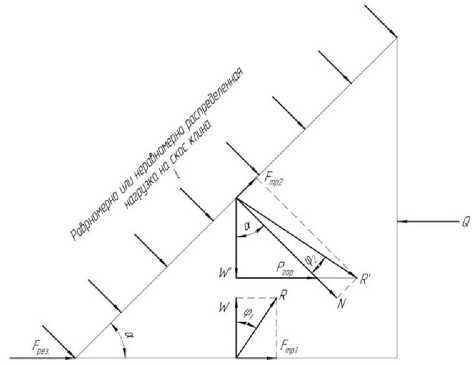

Если круглые цилиндрические отверстия заменить круглыми усеченными коническими отверстиями, то можно добиться получения меньшего угла заострения на входе в рабочее отверстие, т. е. α<90°. Например, если отверстие на входе имеет Ø7,4 мм на решётке толщиной 5 мм и режущее лезвие с уголом заострения 82°, то диаметр отверстия на выходе составит Ø8,8 мм, т. е. размер перемычки между отверстиями станет неприемлемо малым или исчезнет вовсе. Возникшую проблему предлагается решить, используя решётки с комбинированными рабочими отверстиями, имеющими на входе форму круглого усеченного конуса, на выходе – круглого цилиндра (рисунок 3) [3].

Рисунок 3. Схема комбинированного рабочего отверстия в решётке

Figure 3. The scheme of the combined working holes in the lattice

Если диаметр входного отверстия будет Ø 7,4 мм, угол режущего лезвия – 82°, высота усеченного конуса 0,25 Н =1,25 мм при толщине (высоте) решётки Н = 5 мм, то диаметр отверстия на выходе составит Ø7,75 мм, что даст возможность сохранить ту прозрачность решётки, которую бы она имела при рабочих отверстиях цилиндрической формы диаметром Ø7,75 мм.

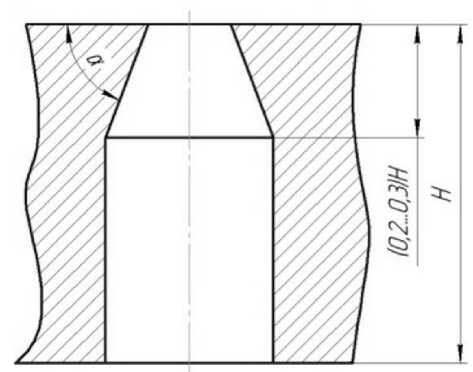

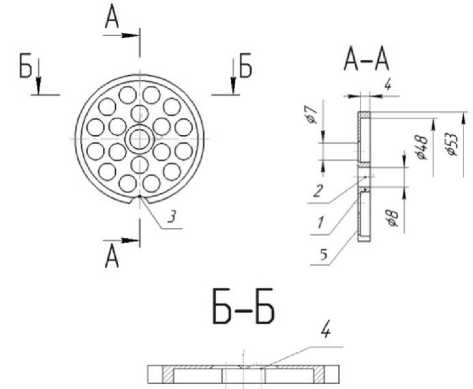

Для повышения технологичности и сохранения повышенных режущих свойств лезвий конических отверстий нами предложена модернизированная конструкция решётки (рисунок 4).

Рисунок 4. Стаканообразная решётка для измельчения пищевых продуктов

Figure 4. Grill in the form of glass for grinding food

1 – ступица с отверстием 2 для установки решётки на шейку шнека; 3 – паз для фиксации решётки; 4 – круглые конические отверстия на днище 5.

Отверстия решётки располагаются на днище «стакана». Толщина днища стакана должна быть минимальной (с учетом двух-трёх переточек за период эксплуатации решётки; исключения видимой деформации решётки; исключения видимой деформации днища «стакана» (решётки) под действием фронтальных нагрузок технологического сырья со стороны шнека). Имея минимальную толщину днища, на нём можно будет разместить рабочие отверстия, расширяющиеся от входа к выходу, не нарушая принципы прозрачности и технологичности производства решёток. Рабочее отверстие на входе будет иметь размеры, необходимые для измельчения технологического сырья (измельчение крупное, среднее или мелкое).

Отверстие имеет форму круглого конуса с прямолинейной образующей. Такая форма отверстия позволяет получить на входе режущее лезвие с углом заострения α значительно меньше, чем 90°, а минимальная толщина днища позволяет разместить требуемое количество отверстий на решётке, не нарушая принципа прозрачности.

Для выполнения сравнительных испытаний на энергоэффективность были изготовлены решётки с рабочими комбинированными отверстиями, имеющими на входе форму круглого усеченного конуса, обеспечивающего угол заострения режущего лезвия α = 82°; подвижные ножи, лопасти которых имеют режущие лезвия с углами заострения α = 7–8°.

Решётки и подвижные ножи были изготовлены из рессорно-пружинной стали (по ГОСТ 14959–2016) марки 65Г, отожжены при температуре около ~ 810° С, закалены при температуре 830 °С, охлаждены в масле, отпущены при температуре 480 °С. Более энергоэффективными оказались решётки и неподвижные ножи из углеродистой высококачественной стали (по ГОСТ 1435–99) марки У13А. Она отличается от качественной стали более низким содержанием серы, фосфора, марганца и большей чистотой по неметаллическим включениям, меньше выкрашивается в тонкой режущей кромке при шлифовании (заточке) и эксплуатации.

Сравнительные испытания на энергоэффективность решёток и подвижных ножей следует выполнять на одном измельчителе, так как коэффициент полезного действия (КПД<1) зависит от особенностей кинетических цепей, используемых в конструкции измельчителя. Кроме того, фактическая частота вращения шнека у различных производителей измельчителей разная (140, 200, 250, 300 об/мин).

Эти особенности должны быть учтены. Для измельчения технологического сырья необходимо затратить энергию [4]. Мощность, непосредственно затрачиваемая на измельчение, определяется по формуле (при условии, что направления силы измельчения и скорости измельчения совпадают)

РУ N =---, где N – мощность, затраченная в процессе измельчения, кВт; Р – Суммарная сила резания, приложенная к режущим лезвиям, кН; V = 10-3 nDn - скорость измельчения, м/мин; D – диаметр окружности, проходящей по периферийным точкам лопастей подвижного ножа; N - частота вращения подвижного ножа, об/мин.

Результаты сравнительных испытаний приведены в таблице 1

Таблица 1.

Результаты сравнительных испытаний на энергоэффективность решёток и подвижных ножей измельчителей пищевых продуктов (различные сорта говядины)

Table 1.

The results of comparative tests on the energy efficiency of the grids and movable knives of food choppers (various beef varieties)

|

Параметры решётки Lattice options |

Параметры подвижного ножа Sliding Knife Parameters |

N, W |

|

Работа на холостых оборотах без измельчительной насадки Idling without chopping nozzle |

~90 |

|

|

Работа с измельчительной насадкой без технологического сырья Work with a grinding nozzle without technological raw materials |

~150 |

|

|

Рабочие цилиндрические отверстия Ø 4 мм, углы заострения режущих лезвий – α= 90°, прозрачность – 0,165 Working cylindrical holes Ø 4 mm, sharpening angles of the cutting blades – α = 90 °, transparency - 0.165 |

Углы заострения на режущих лезвиях лопастей – α = 88°, в поперечных сечениях имеют форму, близкую к трапеции The angles of sharpening on the cutting blades of the blades - α = 88 °, in cross sections have a shape close to the trapezoid |

~330 |

|

Рабочие цилиндрические Ø7 мм, углы заострения режущих лезвий – α=90°, прозрачность – 0,302 Working cylindrical Ø7 mm, sharpening angles of cutting blades – α = 90 °, transparency - 0.302 |

~250 |

|

|

Рабочие отверстия комбинированные, имеющие на входе Ø 7 мм, углы заострения режущих лезвий – α = 82°, прозрачность – 0,302 Combined working holes with an input of Ø 7 mm, sharpening angles of the cutting blades – α = 82 °, transparency – 0.302 |

~190 |

|

|

Рабочие отверстия комбинированные, имеющие на входе Ø7 мм, углы заострения режущих лезвий – α= 82°, прозрачность – 0,302 Combined working holes with an input of Ø7 mm, cutting edge sharpening angles – α = 82 °, transparency - 0.302 |

Углы заострения на режущих лопастях α = 7°, в поперечных сечениях имеют форму классического клина Pointing angles on the cutting blades α = 7°, in cross sections have the shape of a classic wedge |

~175 |

Анализируя данные таблицы 1, нельзя не обратить внимания на то, что:

─ затраты мощности на преодоление сил трения между решёткой и подвижным ножом значительны (150 – 90 =60 ватт);

─ чем меньше прозрачность решетки, тем больше при прочих равных условиях потребная мощность на измельчение (330 – 250 = 80 ватт);

─ чем меньше углы заострения режущих лезвий в рабочих отверстиях решётки, тем меньше потребная мощность на измельчение (250 – 190 = 60 ватт);

─ при совместной работе решётки с комбинированными рабочими отверстиями и подвижного ножа с лопастями, имеющими в поперечных сечениях форму классического клина, потребная мощность на измельчение уменьшается.

Следует отметить, что энергоэффективность процесса измельчения пищевых продуктов тем выше, чем меньше углы заострения режущих лезвий решётки и лопастей подвижного ножа [5–10]. Этот эффект в наибольшей мере проявляется при измельчении некачественного мяса, которое характеризуется чрезмерным наличием соединительных и хрящевых тканей, плёнок и т. п.

Список литературы Энергоэффективность - важнейший показатель качества пищевых измельчителей

- Даурский А.Н., Мачихин Ю.А. Резание пищевых материалов: Теория процесса, машины, интенсификация. М.: Пищевая промышленность, 1980. - 240 с.

- Батыров У.Д., Атаев П.Л., Карданов Т.Х., Токов А.З. Повышение эффективности и качества работы измельчителей пищевых продуктов // Качество. Инновации. Образование. 2015. Т. 2. № 5. С. 225-227.

- Batyrov U.D., Ataev P.L., Tokov A.Z., Islamova O.V. Research of Ways of Preserving the Quality of Grinded Food Products in the Process of Grinding // 2017 IEEE Conference on Quality Management, Transport and Information Security, Information Technologies, IT and MQ and IS. 2017. Р. 304-306.

- Антипов С.Т., Кретов И.Т., Остриков А.Н. и др. Машины и аппараты пищевых производств; под ред. акад. В.А. Панфилова. М.: Высшая школа, 2001. 703 с.

- Dolata W., Rywotycki R. The optimal design of knives of bowl cutters // Journal of Food Technology. 2001. № 2. Р. 87-94.

- Savescu A., Cuny-Guerrier A., Wild P., Reno G. et al. Objective assessment of knife sharpness over a working day cutting meat // Applied ergonomics. 2018. V. 68. P. 109-116.

- Arik E., Karaca S. The effect of some pre-slaughter factors on meat quality of bulls slaughtered in a commercial abattoir in Turkey // Indian Journal of Animal Research. 2017. V. 51. № 3. P. 557-563.

- Alarcon-Rojo A.D., Janacua H., Rodriguez J. C., Paniwnyk L. et al. Power ultrasound in meat processing // Meat science. 2015. V. 107. P. 86-93.

- Туманова М.И. К вопросу обоснования конструктивно-режимных характеристик дискового рабочего органа, оснащенного режущими сегментами // Вестник аграрной науки Дона. 2018. Т. 1. № 41. С. 65-70.

- Пеленко В.В., Иваненко В.П., Верболоз Е.И., Усманов И.И. Оценка влияния наклона винтовой поверхности последнего витка шнека волчка на давление сырья в зоне резания // Научный журнал НИУ ИТМО. Серия: Процессы и аппараты пищевых производств. 2018. № 3. С. 26-34.