Энергосберегающие режимы сушки овса активным вентилированием

Автор: Бастрон Т.Н., Чирухина Н.М.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Энергообеспечение и энерготехнологии

Статья в выпуске: 4, 2012 года.

Бесплатный доступ

В статье представлены результаты исследования процесса сушки зерна овса активным вентилированием на экспериментальной установке. Получены уравнения регрессии и выбраны энергосберегающие режимы в соответствии с целевым назначением и рекомендуемыми пределами конечной влажности овса.

Сушка, активное вентилирование, корреляционно-регрессионный анализ, энергосберегающие режимы, зерно

Короткий адрес: https://sciup.org/14082315

IDR: 14082315 | УДК: 631.17

Текст научной статьи Энергосберегающие режимы сушки овса активным вентилированием

Одной из важных проблем в сельскохозяйственном производстве является обеспечение сохранности выращенного урожая. В поточной технологии послеуборочной обработки зерна сушка является наиболее сложной и энергоемкой операцией. Поэтому обоснование направления развития технологий и технических средств, обеспечивающих минимальные затраты антропогенной энергии при рациональном использовании природных ресурсов и возможном меньшем загрязнении окружающей среды, рассматривают сейчас как актуальную научную и практическую проблему. В практике сушки, временного хранения и вентилирования небольших партий зерна широко применяются установки активного вентилирования различных конструкций, в частности напольная электро-тепло-вентеляционная установка. Преимущество активного вентилирования – небольшая мощность установки, выравненность высушенного материала по влажности, простота технических средств для его осуществления.

Энергосбережение в электрифицированных вентиляционных установках (ЭВУ) возможно за счет: обоснованного расчета мощности электрического подогревателя, проектирования вентиляционной сети с минимальным напором и применением вентиляторов и электрических двигателей с высоким КПД, выбора энергосберегающих режимов работы.

В качестве объекта исследования выбраны режимы работы ЭВУ активного вентилирования зерна. Основными методами исследования являются: физическое и математическое моделирование; активное планирование эксперимента для выявления уравнений регрессии влажности зерна; статистические методы обработки и оценки результатов экспериментов (дисперсионный и регрессионный анализы); численный метод.

Модельные исследования с целью получения уравнений регрессии проводились на экспериментальной лабораторной установке [1–4].

В процессе сушки овса все множество факторов, определяющих работу тепловентиляционной установки, можно разделить на:

-

• контролируемые управляемые переменные, которые в процессе исследования могут изменяться в соответствии с некоторым планом (влажность и скорость воздуха; мощность электрокалориферной установки, время сушки);

-

• контролируемые неуправляемые переменные (температура и влажность по высоте зернового слоя, начальная влажность зерна);

-

• неконтролируемые возмущения, вносящие свою корректировку в работу исследуемого объекта.

В качестве исследуемых параметров для модели были выбраны влажность W з , %, и температура зерна t з , 0С. Область исследования ограничивалась допустимыми значениями W з , t з . Температура нагрева овса не должна превышать 50–55 0 С [5]. В противном случае процесс сушки может привести к появлению поджаренных, запаренных зерен, зерен с лопнувшими или вздутыми оболочками, к увеличению количества битых и дробленых зерен.

Начальная влажность зерна во всех опытах поддерживалась на уровне 21% ∓ 2%. Величина конечной влажности, до которой целесообразно сушить зерно овса, находится в пределах 12,5…16%, в зависимости от назначения высушенного продукта: на кормовые цели и на комбикорма, для крупяной промышленности, на солод [6].

На основании литературных данных из множества факторов, влияющих на процесс сушки, для исследования были выбраны факторы и их диапазон изменения, представленные в табл. 1.

Величины и диапазон изменения управляемых факторов

Таблица 1

|

Управляемые факторы |

Кодированное значение управляемых факторов |

Нижний уровень |

Основной уровень |

Верхний уровень |

Интервал варьирования |

|

-1 |

0 |

1 |

4 |

||

|

Влажность воздуха, % |

x1 |

60 |

70 |

80 |

10 |

|

Скорость воздуха, м/с |

x2 |

2,4 |

3 |

3,6 |

0,6 |

|

Мощность электрообогревателя, Вт |

x3 |

384 |

768 |

1152 |

384 |

|

Экспозиция сушки, ч |

x4 |

16 |

32 |

48 |

16 |

Размерные управляемые независимые факторы были преобразованы в безразмерные, нормированные X i (i = 1, 2, ..., m) (табл.1):

XH < x,< X +> , (1)

( - ) ( + )

X 0 _ Xi + Xi i2

,

А- =

x i +)

- X -)

где X i (0) - основной уровень факторов; X i ( ) - нижний уровень факторов; X i (+) - верхний уровень факторов; A i - шаг варьирования.

Это дает возможность легко построить ортогональную матрицу планирования и значительно облегчает дальнейшие расчеты, так как в этом случае верхние и нижние уровни варьирования в относительных единицах равны соответственно +1 и -1 независимо от физической природы факторов, значений основных уровней и интервалов варьирования [7].

Для постановки опытов было применено активное планирование и выбран полный факторный эксперимент. В случае четырех независимых переменных (m = 4) хорошими свойствами обладает четырехфакторный план Бокса В 4 , включающий 24 опыта (N=24). В планах второго порядка каждая из независимых переменных должна принимать несколько, но не менее трех, значений. При небольшом числе переменных (m < 4) это один из лучших планов с точки зрения близости к критерию D-оптимальности и числа экспериментальных точек. Матрица плана представлена в табл. 2.

Матрица планирования эксперимента

Таблица 2

|

№ опыта |

x 1U |

x 2U |

x 3U |

x 4U |

y U |

№ опыта |

x 1U |

x 2U |

x 3U |

x 4U |

y U |

|

1 |

1 |

1 |

1 |

1 |

y 1 |

13 |

1 |

1 |

-1 |

-1 |

y 13 |

|

2 |

-1 |

1 |

1 |

1 |

y 2 |

14 |

-1 |

1 |

-1 |

-1 |

y 14 |

|

3 |

1 |

-1 |

1 |

1 |

y 3 |

15 |

1 |

-1 |

-1 |

-1 |

y 15 |

|

4 |

-1 |

-1 |

1 |

1 |

y 4 |

16 |

-1 |

-1 |

-1 |

-1 |

y 16 |

|

5 |

1 |

1 |

-1 |

1 |

y 5 |

17 |

1 |

0 |

0 |

0 |

y 17 |

|

6 |

-1 |

1 |

-1 |

1 |

y 6 |

18 |

-1 |

0 |

0 |

0 |

y 18 |

|

7 |

1 |

-1 |

-1 |

1 |

y 7 |

19 |

0 |

1 |

0 |

0 |

y 19 |

|

8 |

-1 |

-1 |

-1 |

1 |

y 8 |

20 |

0 |

-1 |

0 |

0 |

y 20 |

|

9 |

1 |

1 |

1 |

-1 |

y 9 |

21 |

0 |

0 |

1 |

0 |

y 21 |

|

10 |

-1 |

1 |

1 |

-1 |

y 10 |

22 |

0 |

0 |

-1 |

0 |

y 22 |

|

11 |

1 |

-1 |

1 |

-1 |

y 11 |

23 |

0 |

0 |

0 |

1 |

y 23 |

|

12 |

-1 |

-1 |

1 |

-1 |

y 12 |

24 |

0 |

0 |

0 |

-1 |

y 24 |

Для определения количественной зависимости влажности и температуры зерна от выбранных факторов проведен корреляционно-регрессионный анализ и получены уравнения регрессии:

у wрег = 14,4651 - 0,2 X 2 - 1,375 X 3 - 1,2903 X 4 - 0,81 X . - 0,6 X 1 X 4 (4)

у рег = 24,535 + 0,63 X 2 + 4,34 X 3 + 0,77 X 1 - 0,91 X 1 X 4 - 0,803 X 3 X 4 (5)

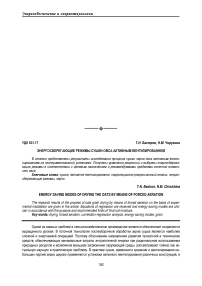

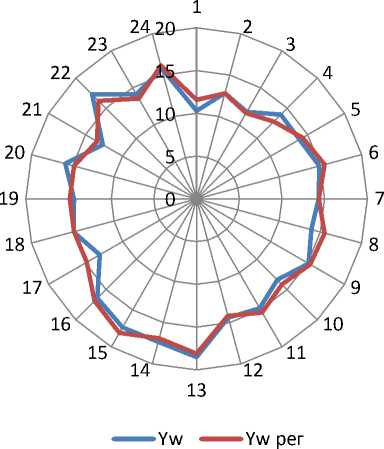

Сравнивая экспериментальные данные у w, у t и данные, полученные с помощью уравнений регрессии у wрег , у tрег (лепестковая диаграмма рис. 1, а,б ), можно сделать вывод, что полученные уравнения (4) и (5) хорошо коррелируют и адекватно описывают процесс сушки.

Рис. 1. Сравнительная оценка экспериментальных данных у w, у t и данных, полученных с помощью уравнений регрессии у wрег, у tрег.

Гипотеза об адекватности модели проверена с использованием F-критерия Фишера при уровне значимости 0,05 и числе степеней свободы f 1 и f 2 = (N - d)

Fag = -тац s F (f2; f1 ). s {y} где F – критерий Фишера; d – количество коэффициентов в уравнении регрессии

(6 )

для модели у wрег

для модели у tрег

1,691

18,433 9,826

30,294

= 0,092 < 2,02 ;

= 0,324 < 2,02 .

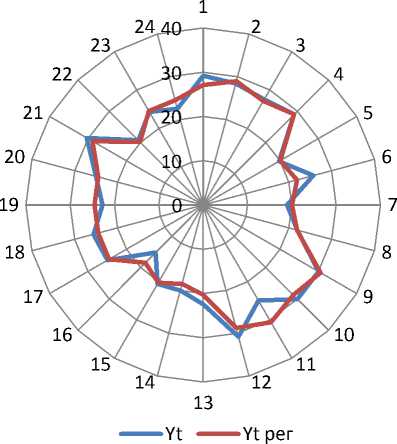

Полученные уравнения адекватны и позволяют рассчитывать конечную влажность и температуру зерна в заданной области факторного пространства. Примеры поверхностей откликов уравнений (4) и (5) представлены на рис. 2, а,б.

Зависимость влажности зерна от мощности эл.калорифера и

Зависимость температуры зерна от

экспозиции сушки влажность зерна, %

мощности и экспозиции

мощность, Вт

16-17

15-16

14-15

13-14

12-13

11-12

10-11

25,0030,00 20,0025,00 15,0020,00

температура,

оС

30,00

25,00

20,00

15,00

экспозиция, ч

мощность, Вт

экспозиция, ч

Рис. 2. Зависимость влажности и температуры зерна от мощности и экспозиции сушки

Энергосберегающие режимы были выбраны при фиксированных значениях влажности и скорости воздуха (см. табл. 4) в соответствии с целевым назначением и рекомендуемыми пределами влажности, до которой целесообразно сушить овес. Температура зерна во всех режимах сушки не превышала допустимую температуру нагрева для овса.

Таблица 3

Режимы сушки в соответствии с целевым назначением и рекомендуемыми пределами влажности, до которой целесообразно сушить зерно овса

|

Культура овес |

На переработку |

На хранение до 3 мес., на длительное хранение (более 1года) |

||||||||||

|

О 5 5 ro 2 X ct m 3 CD |

s' о “ to S 1— о § о |

о ls“ О CL

|

СК Е - |

: 00 £ i о СО g |

О чР |

1___ со О ^ 5 го со 8 |

о о ГО |

го § о о. о 1- ZE 5 ££ g ° ? ■& o S ^ <=L |

E - |

00 £ i Я ex ^ О co m CO g о |

CO и го 1 ZE ZE О |

|

|

s о о о ZE ZE К ZE * 1 4 g. EZ |

80 |

3,6 |

0,46 |

48,0 |

22,12 |

12,5 13,5 |

80 |

3,6 |

0,384 |

46,4 |

17,82 |

13,014,0 |

|

3,0 |

0,54 |

48,0 |

25,81 |

3,0 |

0,422 |

48,0 |

20,28 |

|||||

|

2,4 |

0,61 |

48,0 |

29,49 |

2,4 |

0,461 |

48,0 |

22,12 |

|||||

|

70 |

3,6 |

1,15 |

25,6 |

29,49 |

70 |

3,6 |

1,152 |

19,2 |

22,12 |

|||

|

3,0 |

0,691 1,152 |

48,0 28,8 |

33,18 33,18 |

3,0 |

0,538 0,115 |

48,0 22,4 |

25,81 25,81 |

|||||

|

2,4 |

1,152 |

30,4 |

35,03 |

2,4 |

0,614 |

48,0 |

29,49 |

|||||

|

60 |

3,6 |

1,152 |

19,2 |

22,12 |

60 |

3,6 |

1,037 |

16,0 |

16,59 |

|||

|

3,0 |

1,152 |

24,0 |

27,65 |

3,0 |

1,114 |

16,0 |

17,81 76 |

|||||

|

2,4 |

1,152 |

27,2 |

31,33 |

2,4 |

1,152 |

16,0 |

18,43 |

|||||

|

ZT -0 s o s 5 о |

80 |

3,6 |

0,384 |

33,6 |

12,90 |

14,5 15,5 |

80 |

3,6 |

0,384 |

46,4 |

17,82 |

13,014,0 |

|

3,0 |

0,384 |

35,2 |

13,52 |

3,0 |

0,422 |

48,0 |

20,28 |

|||||

|

2,4 |

0,384 |

36,8 |

14,13 |

2,4 |

0,461 |

48,0 |

22,12 |

|||||

|

70 |

3,6 |

0,806 |

16,0 |

12,90 |

70 |

3,6 |

1,152 |

19,2 |

22,12 |

|||

|

3,0 |

0,384 0,883 |

36,8 16,0 |

14,13 14,13 |

3,0 |

0,538 1,152 |

48,0 22,4 |

25,81 25,81 |

|||||

|

2,4 |

0,922 |

16,0 |

14,75 |

2,4 |

0,614 |

48,0 |

29,49 |

|||||

|

60 |

3,6 |

0,653 |

16,0 |

10,45 |

60 |

3,6 |

1,037 |

16,0 |

16,59 |

|||

|

3,0 |

0,691 |

16,0 |

11,06 |

3,0 |

1,114 |

16,0 |

17,81 76 |

|||||

|

2,4 |

0,730 |

16,0 |

11,67 |

2,4 |

1,152 |

16,0 |

18,43 |

|||||

|

Ct о о |

80 |

3,6 |

0,384 |

28,8 |

11,06 |

16,0 |

80 |

3,6 |

0,384 |

46,4 |

17,82 |

13,014,0 |

|

3,0 |

0,384 |

30,4 |

11,67 |

3,0 |

0,422 |

48,0 |

20,28 |

|||||

|

2,4 |

0,384 |

32,0 |

12,29 |

2,4 |

0,461 |

48,0 |

22,12 |

|||||

|

70 |

3,6 |

0,384 |

27,2 |

10,45 |

70 |

3,6 |

1,152 |

19,2 |

22,12 |

|||

|

3,0 |

0,384 0,691 |

28,8 16,0 |

11,06 11,06 |

3,0 |

0,538 1,152 |

48,0 22,4 |

25,81 25,81 |

|||||

|

2,4 |

0,768 |

16,0 |

12,29 |

2,4 |

0,614 |

48,0 |

29,49 |

|||||

|

60 |

3,6 |

0,461 |

17,6 |

8,11 |

60 |

3,6 |

1,037 |

16,0 |

16,59 |

|||

|

3,0 |

0,538 |

1,6 |

8,60 |

3,0 |

1,114 |

16,0 |

17,81 76 |

|||||

|

2,4 |

0,614 |

16,0 |

9,83 |

2,4 |

1,152 |

16,0 |

18,43 |

|||||

Выводы

-

• В практическом отношении полученная модель дает возможность с определенной точностью прогнозировать значение выходных параметров в пределах изученной области факторного пространства.

-

• Выполненные опыты показали: при начальной влажности зерна 21%±2% и конечной 12,5…16% затраты тепловой энергии колебались в пределах 8,11…29,4 кВт·ч, или 29,2…104,4 МДж, в экспериментальной установке (масса зерна 38 кг), или в пересчете на тонну 213,4…921,6 кВт·ч/т, или 768,32…2747,36 МДж/т. Расходы электрической энергии на тонну высушенного зерна в шахтных зерносушилках составляют 790…996 МДж.

-

• Сравнительный анализ степени влияния скорости агента на процесс сушки показал: при прочих равных условиях увеличение скорости агента сушки с 2,4 до 3,6 м/с дает сокращение тепловых затрат до 10 кВт·ч (или 263,16 кВт·ч/т).

-

• Полученные зависимости и построенные поверхности откликов позволяют выбрать режимы сушки зерна с минимальными энергозатратами при влажности воздуха 70% и скорости агента 3,6 м/с, экспозиция сушки и затраты тепловой энергии в соответствии с целевым назначением составляют:

для крупяной промышленности

25,6 ч

29,5 кВт·ч

на кормовые цели и на комбикорма

16 ч

13,51 кВт·ч

на солод

16 ч

10,44 кВт·ч

на хранение

19,2 ч

22,12 кВт·ч

На основе выполненных исследований были проведены производственные испытания на напольной электро-тепло-вентеляционной установке. Было высушено 50 т овса влажностью 23% до конечной влажности зерна 14%, при этом затраты тепловой энергии составили 240,8 кВт·ч/т, или 866,8 МДж/т. Полученные результаты согласуются с результатами экспериментальных исследований.