Этапы разработки рулевой системы гоночного автомобиля класса Formula Student

Автор: Гулин М.С., Куркин А.А., Кулагин А.Л., Кузмичв В.А., Капустин А.Г.

Журнал: Международный журнал гуманитарных и естественных наук @intjournal

Рубрика: Технические науки

Статья в выпуске: 3-2 (90), 2024 года.

Бесплатный доступ

В данной статье описаны этапы разработки рулевой системы гоночного автомобиля класса Formula student. Материал статьи полезен для общего представления процесса разработки, а также для правильного начала и планирования работ. Представлена информация по необходимым данным для начала расчетов, которая включает данные из технического регламента Formula student и расчетные параметры, касающиеся других систем и элементов автомобиля.

Гоночный автомобиль, рулевая система, рулевой механизм, прочностной расчет, угол поворота, рулевой привод, технический регламент, экономическое обоснование, расчетные программы, компас-3d, прочностной расчет

Короткий адрес: https://sciup.org/170203467

IDR: 170203467 | DOI: 10.24412/2500-1000-2024-3-2-161-168

Текст научной статьи Этапы разработки рулевой системы гоночного автомобиля класса Formula Student

«Formula Student» - международный проект, в котором студенты занимаются разработкой гоночных автомобилей, а впоследствии принимают участие в соревнованиях, где представляют свои разработки. В ходе таких соревнований студенты сначала проходят техническую инспекцию и защищают презентации по стоимости разработки, конструкции автомобиля и коммерческом потенциале проекта. А затем, участники соревнований участвуют в статических и динамических этапах соревнований, например, таких как тест на опрокидывание и заезд на выносливость.

Система рулевого управления - одна из систем, которая подвергается проверке на всех этапах соревнований. Она отвечает за управляемость, а в последствии и за безопасность, что делает ее важной частью автомобиля. Каждый из ее элементов напрямую влияет на ее работу.

Рулевой механизм является одним из основных элементов рулевой системы, где он выполняет следующие функции:

-

- передача усилия рулевому приводу;

-

- увеличение усилия, приложенного к рулевому колесу.

Следующей частью рулевого управления является рулевой привод, который яв- ляется связью между рулевым механизмом и управляемыми колеса. Элементы рулевого привода должны обладать простой и доступной технологией производства и быть надежными.

Исходные данные для начала расчетов

Перед началом расчетов, необходимо проанализировать, какие данные нужны, а затем, где их можно найти или как рассчитать, если такая необходимость возникнет.

Технический регламент Formula student [1] обязательный документ, которым необходимо пользоваться при разработке гоночного автомобиля данного класса, так как там есть данные о трассе, требования для отдельных элементов автомобиля и многая другая полезная информация. На данном этапе нас интересует раздел о рулевой системе и все подпункты, относящиеся к ней.

После изучения требований технического регламента становится понятно, что минимальный радиус поворота трассы на динамических этапах соревнований Formula student составляет 4500 мм по внешнему колесу, но это значение в реальности может оказаться меньше из-за различных элементов автомобиля, которые будут препятствовать повороту управляемых колес. Например, рычаги передней подвески или кузов автомобиля. Далее нужно узнать размеры колесной базы и колеи автомобиля. Для этого желательно иметь предварительно спроектированный силовой каркас или его эскиз. Но также можно взять примерные данные, если на начальном этапе расчета рулевой системы еще не известны точные значения данных параметров. Значение колесной базы выбирается исходя из того, что минимально допустимая колесная база гоночного автомобиля класса Formula student составляет 1525 мм согласно требованиям технического регламента. А ширина колеи передних колес связана с шириной коридора на динамических этапах соревнований, которая равна 3000 мм. Стоит помнить, что колесная база и ширина колеи также связаны с подвеской автомобиля и напрямую влияют на управляемость и маневренность автомобиля, поэтому стоит серьезно подходить к выбору данных параметров. Еще двумя необходимыми и связанными между собой параметрами являются плечо обкатки и расстояние между точками пересечения шкворневых осей с опорной поверхностью. Плечо обкатки, это величина равная расстоянию от оси вращения колеса, проходящей через точки закрепления колеса на передних рычагах подвески, до цен- тральной точки на пятне контакта колеса с опорной поверхностью. А расстояние между точками пересечения шкворневых осей с опорной поверхностью, это значение, которое равняется ширине колеи передних колес, из которой вычтены две величины плеча обкатки.

Дополнительно необходимо изучить пункты технического регламента, в которых описываются требования к крепежу и компоновке различных элементов автомобиля относительно друг друга.

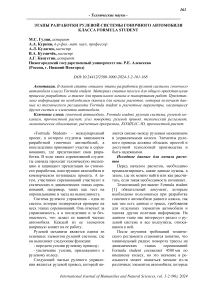

Расчет максимальных углов поворота управляемых колес автомобиля

При нахождении максимальных углов поворота колес стоит начинать расчет для жестких колес, то есть без учета бокового увода. Данные параметры можно рассчитать по схеме поворота автомобиля (рис. 1) с помощью различных программ, где необходимо отобразить ее в масштабе или реальных размерах, а затем померить углы поворота колес. Для построения схемы потребуются параметры, которые были упомянуты ранее. Здесь R – минимальный радиус поворота по внешнему колесу; L – колесная база автомобиля; В – ширина колеи передней оси; r f - плечо обкатки; Iо — расстояние между точками пересечения шкворневых осей с опорной поверхностью.

Рис. 1. Схема поворота автомобиля

Также можно произвести расчет с помощью формул [2]. Здесь используются все те же величины, что и на схеме.

Углы поворота управляемых колес связаны соотношением:

ctgeH - ctg9B = у,

где 6 н - угол поворота наружного колеса; 6 в - угол поворота внутреннего колеса.

Угол поворота наружного колеса рассчитывается по формуле:

6 н = arctg . L ,

У J ( R - r / )2-L2y

Зная угол поворота наружного колеса, рассчитываем угол поворота внутреннего колеса, преобразовав формулу (1):

6В = arccgt (ctg6H - ^), (3)

Формулы (1,2,3) справедливы только для автомобиля с жесткими колесами. В нашем случае автомобиль движется на эластичных покрышках, вследствие чего возникает увод, так как в повороте на автомобиль действуют боковые силы. В виду этого при расчете необходимо учитывать угол увода. Для спортивных автомобилей угол увода внешнего колеса приближен к значению в «н = 3 ° [3], а для внутреннего колеса угол увода очень мал, так как основная часть нагрузки в повороте приходится на внешнее колесо.

Действительный угол поворота наружного колеса для автомобиля с эластичными покрышками будет рассчитываться по формуле:

б"""1 = 6 н + « н ,

Расчет кинематики рулевой системы

Следующий этап – один из самых сложных, в ходе данного этапа нужно правильно рассчитать кинематику рулевой системы. Расчеты необходимо проводить с учетом подвески автомобиля, так как подвеска и рулевая система постоянно взаимодействуют друг с другом во время движения автомобиля. Правильность данного расчета напрямую влияет на показатели устойчивости и управляемости.

Расчеты кинематики оптимально производить в специализированных расчетных программах. Раньше для этого отлично подходил Adams Car от MSC, но на данный момент использование этого программного пакета проблематично, поэтому можно пользоваться аналогичными CAE пакетами. Есть возможность не прибегать к использованию расчетных программ и получить необходимые данные с помощью формул и кинематических схем, но такой процесс трудоемкий и имеет большую величину погрешности.

Для расчета в специализированных программных пакетах необходимо предварительно продумать расположение элементов рулевой системы внутри силового каркаса автомобиля, а также частично спроектировать подвеску. Все это необходимо для того, чтобы сделать имитационную расчетную модель, где расположение колес, рычагов подвески, рулевого механизма и рулевых тяг должно соответствовать действительности.

По итогу нужно получить углы поворота управляемых колес в зависимости от хода рулевой рейки и зависимость разности углов поворота колес от угла поворота внутреннего колеса, а также утвердить расположение элементов рулевой системы и подвески относительно друг друга.

Подбор и расчет рулевого механизма

После завершения расчетов по кинематике и нахождения всех необходимых данных можно переходить к детальной проработке рулевой системы. Начать стоит с основной части системы, с рулевого ме- ханизма. Для гоночного автомобиля класса Formula student можно разрабатывать самостоятельно новый рулевой механизм, также есть возможность применить в своем автомобиле уже готовые решения. Самостоятельная разработка подойдет для тех случаев, если стоит задача использовать механизм, который будет идеально подходить к разрабатываемому автомобилю, а также иметь малые габаритами и массу в сравнении с готовыми решениями. Но самостоятельное производство долгий и дорогостоящий процесс, поэтому многие команды решают использовать готовые решения, как правило это механизмы от легковых автомобилей. При этом зачастую приходится дорабатывать покупные решения, так как выбранные рулевые механизмы идеально подходят только под тот автомобиль, под который были разработаны, тем более гоночный автомобиль класса Formula student имеет некоторые особенности конструкции, которые отличают его от привычных для нас легковых автомобилей. Можно сделать вывод, что однознач- ного ответа на вопрос, разрабатывать рулевой механизм самостоятельно или приобрести заводское решение, нет.

Не смотря на то, используете вы рулевой механизм своего производства или приобретаете готовый узел, нужно произвести некоторый ряд расчетов. Если ведется самостоятельное производство, то это полный проектировочный расчет, который включает в себя расчет геометрических параметров, расчет контролируемых и измерительных параметров геометрии, расчет крутящего момента на ведущем колесе передачи, расчет на контактную прочность и расчет на прочность при изгибе. Если используется сторонний рулевой механизм, то все равно необходимо провести проверочные расчеты на контактную прочность и прочность при изгибе.

Все расчеты удобно проводить по ГОСТ 16532-70 [4] и ГОСТ 13755-2015 [5]. А для расчета геометрических параметров зубчатой передачи удобно использовать алгоритм, изображенный на рисунке 2.

|

Исходные данные для расчета |

|

|

Задано межосевое расстояние aw |

Заданы коэффициенты смешения х2 и х2 |

|

Ф |

ф |

|

Расчет коэффициентов смещения |

Расчет межосевого расстояния |

|

X] ИХз |

|

|

ф |

ф |

Расчет основных геометрических параметров

Ф

Проверка качества зацепления по геометрическим показателям

|

Расчет размеров для контроля взаимного положения разноименных профилей зубьев |

Расчет размеров для контроля номинальной поверхности зуба |

Расчет размеров для контроля взаимного положения одноименных профилен зубьев |

Рис. 2. Алгоритм расчета геометрических параметров

Исходных данные можно подобрать по подобным передачам, которые уже используются в рулевых механизмах легковых автомобилей с передним приводом. Также при выборе параметров необходимо учесть ориентировочные нагрузки на механизм и габаритные ограничения. Для определения некоторых нагрузок потребу- ется информация о нагрузках на переднюю и заднюю оси автомобиля [6].

Все необходимые расчеты, относящиеся к зубчатой передаче рулевого механизма, можно произвести с помощью отечественного программного пакета КОМПАС-3D. Для удобства был разработан алгоритм расчета [7]. По полученным данным программа может создать твердотельные мо- дели шестерен, которые в дальнейшем можно внести в общую модель разрабатываемой рулевой системы. Также программа позволяет произвести проверочные расчеты передачи.

Расчет элементов рулевого привода

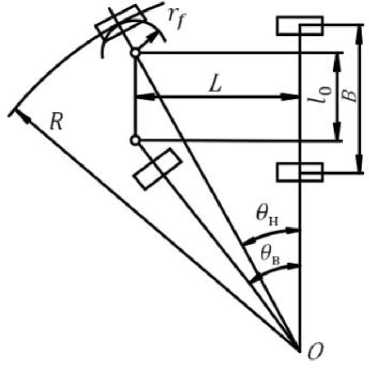

Для завершения детальной проработки рулевой системы необходимо произвести некоторые расчеты, касающиеся рулевого привода. Это необходимо для того, чтобы удостовериться в надежности элементов, а также окончательно определиться с размерами и геометрией этих элементов, что в свою очередь поможет завершить создание полной 3D модели рулевой системы. Для примера полной модели на рисунке 3 изображена рулевая система гоночного автомобиля Formula student model 2 Нижегородского государственного технического университета им. Р.Е. Алексеева.

Рис. 3. Полная модель рулевой системы

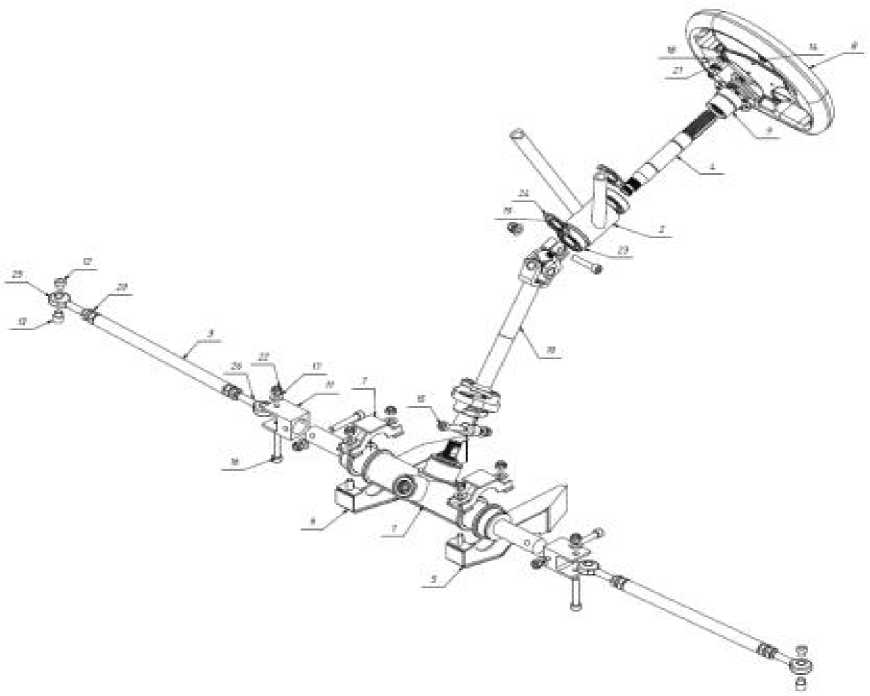

Одной из нагруженных и ответственных частей рулевого привода является болтовое соединение в месте крепления рулевой тяги к рулевому механизму. Схе- ма рассматриваемого соединения изображена на рисунке 4. Расчеты проводится на срез болта и на смятие наименее прочного элемента соединения.

Рис. 4. Болтовое соединение

Расчет болта на срез производится по следующему выражению:

тср A .1 < [тср ] ,

■ болта 6

где тср - напряжение среза, МПа;

Г б с = ^ Сж/растяж - сила, действующая на болтовое соединение, Н;

А б олта - площадь поперечного сечения болта, мм 2 ;

i - количество плоскостей среза;

[тср] - допустимое напряжение среза, МПа.

Так как болт в поперечном сечении имеет форму круга, площадь поперечного сечения определяется по следующей формуле:

= — болта

В спортивном автомобиле класса Formula Student для ответственных соединений используются крепежные изделия не ниже класса прочности 8.8 [1]. Предел прочности сгВ таких изделий равен 800 МПа, а предел текучести определяется с помощью формулы:

Т = 0,8 • (Тв,(7)

Допустимое напряжение среза [тср] определяется с помощью формулы:

[тср] = 0,3 • Тт,(8)

После расчета необходимо сравнить действующее напряжение среза тс р и допустимое напряжение среза [тср], чтобы удостовериться, что условие прочности болтового соединения на срез выполняется. Для удобства анализа можно рассчитать коэффициент запаса на срез:

пср = 7Ч (9)

1ср

После проверки болтового соединения на срез стоит перейти к проверке на смятие. Для этого используется следующая формула:

Т см = ^ < ксм ] (10)

где А см - проекция площади контакта на диаметральную плоскость элемента соединения с наименьшей суммарной толщиной, мм2;

[<7см] — допустимое напряжение смятия, МПа.

Так как расчет на смятие производится для наименее прочного материала болтового соединения, необходимо сравнить допускаемые напряжения смятия.

Ы 0,3 " °Т,

После сравнения допустимых напряжений смятия, можно сделать вывод, материал какой детали наименее прочный. После этого нужно произвести расчет на смятие и убедиться в запасе прочности.

Аналогично расчету болта на срез, находится коэффициент запаса на смятие:

^•см

[^ см ] ^ см

По завершению расчета можно утверждать, что болтовое соединение не будет претерпевать никаких деформаций при действии максимальных нагрузок.

Также стоит произвести расчеты других нагруженных зон рулевого привода. Например, рулевой тяги или шлицевого соединения в месте стыковки рулевой колонки с рулевым механизмом, а также в карданном шарнире.

Заключение

В данной статье были описаны этапы по разработке рулевой системы гоночного автомобиля класса Formula student. В разных случаях отдельные этапы или приемы могут отличаться от представленных выше, но структура ведения работ всегда схожа. Данный материал может быть по-

лезен для общего ознакомления и представления перечня работ по разработке рулевой системы.

После завершения всех необходимых расчетов по конструкции рулевой системы, и создания целостной модели стоит переходить к технологической и экономической частям проекта, относящимся к рулевой системе. Технологическая часть будет представлять собой технологию производства и схему сборки, которая поможет исключить ошибки спроектированного узла. А экономическая часть представляет собой расчет себестоимости рулевой системы. Данные по себестоимости полезны при разработке, а также необходимы для защиты проекта по стоимости автомобиля на соревнованиях Formula student.

Список литературы Этапы разработки рулевой системы гоночного автомобиля класса Formula Student

- Formula SAE Rules. SAE International, 2023.

- Теория автомобиля: учебник / В.Н. Кравец; Нижегород. гос. техн. ун-т им. Р.Е. Алексеева. - 2-е изд., переработ. - Нижний Новгород, 2013. - 413 с. EDN: QLUZKD

- Расчет углов поворота управляемых колес автомобиля с учетом увода / В.В. Беляков, Ю.В. Палутин, А.В. Тумасов [и др.] // Труды НГТУ им. Р.Е. Алексеева. - 2019. - № 2(125). - С. 156-162. DOI: 10.46960/1816-210X_2019_2_156 EDN: AYZXMA

- ГОСТ 13755-2015 (ISO 53:1998) Основные нормы взаимозаменяемости. Передачи зубчатые цилиндрические эвольвентные. Исходные контуры. Введ. 13.11.2015.

- ГОСТ 1643-81 Основные нормы взаимозаменяемости. Передачи зубчатые цилиндрические. Допуски. Введ. 21.04.1981.

- Кузмичёв В.А., Кулагин А.Л., Гончаров К.О. Расчет координаты центра масс спортивного автомобиля Formula student // Сборник статей и тезисов докладов 19-й Всероссийской молодежной научно-технической конференции "Будущее технической науки". НГТУ. - Нижний Новгород, 2020. - С. 149-151.

- Гулин М.С., Кулагин А.Л. Методика расчета зубчатой передачи в программном пакете компас-3d // Сборник статей и тезисов докладов 21-й Всероссийской молодежной научно-технической конференции "Будущее технической науки". НГТУ. - Нижний Новгород, 2022.