Эволюция опор на газовой смазке

Автор: Суровцев Сергей Викторович

Рубрика: Расчет и конструирование

Статья в выпуске: 1 т.21, 2021 года.

Бесплатный доступ

Проблема устойчивости и обеспечения надежности высокоскоростных турбомашин на газовых опорах приобретает все большую актуальность в силу повышения скоростей и, как следствие, - возрастающих нагрузок. Газодинамические подшипники также отвечают требованиям экологичности производства, что на данный момент также является важным фактором. Надежность всех турбомашин во многом определяется надежностью опор скольжения, проектирование которых является достаточно сложной как научной, так и производственной задачей, включающей в себя детальную проработку самой опорной конструкции, а также нелинейных процессов, происходящих в конструкции при различных эксплуатационных режимах. Данная статья представляет собой обзор конструкций газодинамических подшипников. Вопросам конструктивных особенностей газовых опор, изучению процессов, происходящих в этих опорах, а также моделированию этих процессов посвящено большое количество работ отечественных и зарубежных исследователей. Направление исследований можно разделить на расчетные и экспериментальные. Экспериментальные исследования проводятся на единичных образцах, конструктивные особенности которых достаточно сложны, что влечёт за собой трудности для описания расчетной модели таких опор; формулировка таких моделей значительно упрощает саму конструкцию, что влечет за собой потерю адекватности модели. Тенденция упрощения модели также наблюдается для расчетных исследований. Как следствие, построение адекватной математической модели, учитывающей конструктивные особенности и отражающей нелинейные взаимосвязи процессов, происходящих в газовых опорах при различных эксплуатационных режимах, является актуальной по сей день. Этому вопросу будут посвящены дальнейшие исследования.

Лепестковый газовый подшипник, газовая смазка, газодинамический подшипник

Короткий адрес: https://sciup.org/147233497

IDR: 147233497 | УДК: 621.822.174 | DOI: 10.14529/engin210104

Текст научной статьи Эволюция опор на газовой смазке

Введение. Современные тенденции разработки и проектирования позволяют использовать в турбомашинах все более высокие частоты вращения ротора, достигающие 150 тыс. об/мин и более, тем самым повышая производительность и экономичность агрегатов. Основными трудностями при таких частотах вращения становится вопрос разработки опор, способных обеспечить работоспособность ротора в таких условиях.

Наиболее перспективными для применения в малых высокоскоростных турбомашинах являются подшипники скольжения с газовой смазкой, обладающие рядом преимуществ: высокая скорость вращения, теплостойкость, повышенная демпфирующая способность, практическое отсутствие износа и нагрева, возможность применения любых газов в качестве смазочного материала. За счет этих характеристик применение подшипников с газовой смазкой позволяет избежать многих проблем, возникающих в современных турбомашинах.

Тем не менее использование газовой смазки в опорах турбомашин позволяет повысить их быстроходность лишь до некоторого предела, обусловленного пороговыми скоростями роторов. Роторные системы на газовых опорах подвержены неустойчивости, возникающей под действием внешних сил и вибраций корпуса, что значительно снижает надежность турбомашин. При достижении ротором так называемой пороговой скорости вращения интенсифицируется вихревое движение оси ротора с угловой скоростью, равной или близкой половине пороговой скорости ротора (полускоростной вихрь), вследствие чего ротор теряет устойчивость.

С появлением и применением газодинамических подшипников с упруго деформируемой поверхностью, то есть лепестковых газодинамических подшипников (ЛГП), удалось уменьшить влияние внешних сил и чувствительность к вибрациям. Такие подшипники обладают податливой опорной поверхностью, что делает использование ЛГП в конструкциях оправданным и позволяет достигать высоких скоростей вращения с незначительными выделениями тепловой энергии. Та- кие подшипники неприхотливы в работе: им не требуется эксплуатационное обслуживание, они способны работать в запыленном воздухе и полностью подавляют автоколебания.

Лепестковые газодинамические подшипники широко используются во многих турбомашинах, в таких как: центробежные компрессоры, турбодетандеры криогенных установок, турбохолодильники воздушных систем кондиционирования, турбогенераторы, – что значительно повышает надежность работы и временной ресурс турбомашин, а также является залогом экологичности их работы.

Данная статья представляет собой обзор конструкций газодинамических подшипников.

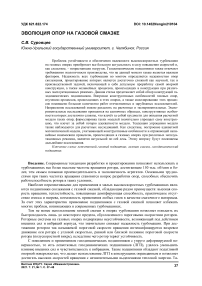

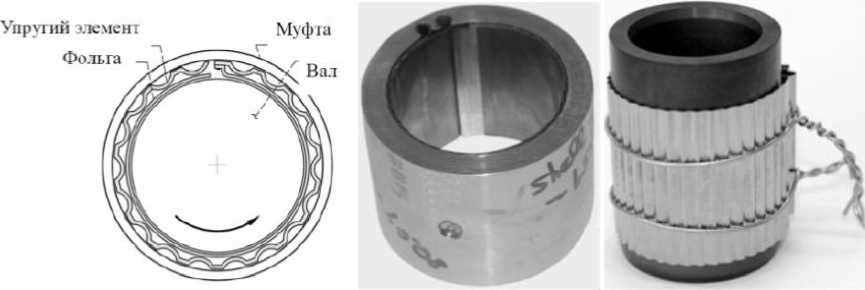

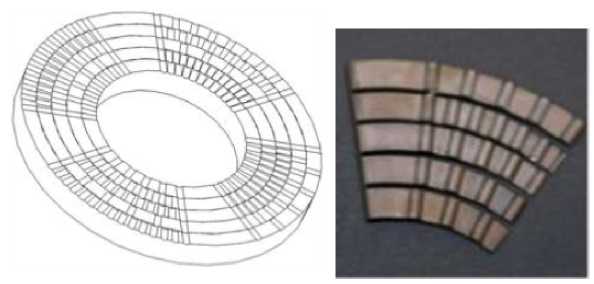

Обзор конструкций лепестковых газодинамических подшипников. Газостатические подшипники на сегодняшний день широко применяются в большинстве устройств на основе быстро вращающихся валов. Это связано с отсутствием необходимости организовывать процесс подачи смазки под давлением для образования воздушной подушки и, как следствие, – кажущейся простотой эксплуатации. Из анализа работ [8–11, 13, 25] следует, что основным направлением исследований являлось повышение несущей способности такого типа подшипников. С середины прошлого века в США и 80-х годов в СССР началось внедрение многолепестковых газодинамических подшипников с пакетом взаимоперекрывающих лепестков (рис. 1). Упругие элементы – лепестки – представляли собой цилиндрические упругие пластины, закрепленные одним концом на внутренней поверхности неподвижной втулки под некоторым углом и свободно опирающиеся другим концом, перекрывая примерно половину соседних элементов (рис. 1 а). Цель перекрытия состоит в том, чтобы распределить между верхним и нижним лепестковыми слоями аэродинамическую силу, получаемую от газодинамического давления при вращении вала за счет эффекта клина. Нижележащий слой пленки поддерживает эластичность ЛГП в радиальном направлении по всей окружности. Лепестки обычно покрывались оксидным слоем, состоящим из 75 % кобальта и 25 % карбида хрома толщиной 0,05 мм, чтобы уменьшить износ между цапфой и пленкой.

Принцип работы радиального лепесткового подшипника основывается на эффекте, что при правильном сочетании массы ротора и упругих лепестков и достижении определенной частоты вращения между поверхностями лепестков и вала образуется воздушная подушка. При этом вал вращается без контакта с лепестками. Аналогичный эффект наблюдается в осевом (упорном) подшипнике с тем отличием, что лепестки представляют собой плоские пластины (рис. 1 б).

а)

б)

Рис. 1. ЛГП с пакетом лепестков радиальный (а), осевой (б)

Лепестковые подшипники обладают рядом преимуществ, главным из которых является низкая инерционность лепестков, а также их легкость. Благодаря пластичности лепестков такие подшипники не требовательны к чистоте газа, если сравнивать с другими разновидностями. Если в зазор между лепестками попадает твердая частица, то заклинивания не происходит – под действием аэродинамических сил эта частица легко проходит мимо, не нанеся ущерба, так как лепесток прогибается, чтобы ее «пропустить». Небольшие ударные нагрузки и разного рода вибрации также легко компенсируются лепестками.

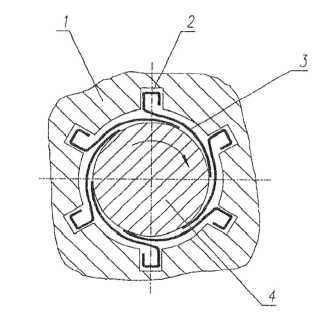

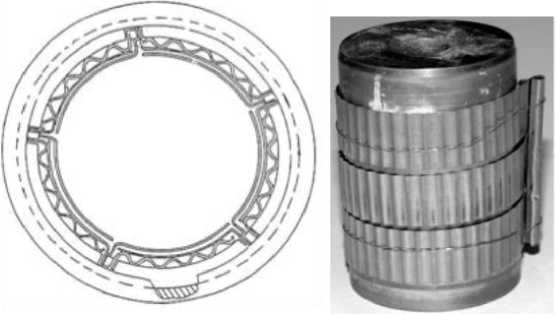

Концепция фольгового подшипника (рис. 2) появилась из необходимости избавиться от утечек газа, которые происходят через зазоры между лепестками. Первоначально лепестки располагались с максимальным нахлестом (рис. 2 а). После модификации один полноохватный лепесток заменил предыдущую схему, расположившись на специальном упругом основании (рис. 2 б, рис. 3). Благодаря этому полноохватному лепестку отсутствуют стыки, за счет чего он способен деформироваться оптимальным образом, несмотря на то, что не вносит вклад в сопротивление давлению или перемещению вала.

а) б)

Рис. 2. ЛГП с большим перехлестом лепестков (а); однолепестковый ГП с упругим основанием (б)

а) б) в)

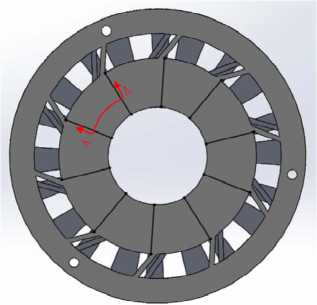

Рис. 3. Первое поколение фольговых подшипников с упругой подложкой (а), с полноохватным лепестком (б), с гофрированной подложкой (в)

Конструкция первого поколения таких подшипников представляет собой упругий элемент, выполненный в виде гофрированной подложки (см. рис. 3), на который опирается лепесток. Исследования такого типа подшипников привели к выводам, что повышения несущей способности можно достичь при изменении формы упругой подложки на гофрированную. Такая конструкция впервые была опробована на фольговом подшипнике с пакетом лепестков (рис. 4 а), а затем – на полноохватном лепестке (рис. 4 б). Лепесток и гофрированная подложка свариваются вместе на одном конце и свободно опираются друг на друга на другом конце. При этом лепесток не оказывает влияния на сопротивление давлению или перемещение вала, но за счет гофрированной подложки, которая функционирует как пружина, позволяет изначально управлять жесткостью подшипника и распределением давления в его смазочном слое. Численные и экспериментальные исследования этого ЛГП, с учетом его статических и динамических характеристик, представлены в работах [33, 34, 36, 37, 51].

Следующим этапом развития стало разделение гофрированной подложки на ленты, размещаемые с перекрытием и смещением выступов (см. рис. 4 б). Возможное расположение лент опорной конструкции в несколько слоев привело к уменьшению деформаций лепестка при нагрузке относительно цельной гофрированной подложки. Данная конструкция была разработана в целях компенсации влияния несоосности ротора. Когда несоосная нагрузка приложена к подшипнику, толщина смазочного слоя формируется в соответствии с упругостью элементов, обес- печиваемая полосами в осевом направлении. Крайние полосы были разработаны таким образом, чтобы обеспечить меньшую податливость для получения более высокой несоосной нагрузки относительно центральной полосы и легко позволить отбойнику отклоняться в окружном направлении. Эта характеристика может быть достигнута двумя способами: шаг выступов и ширина краевых полос должны быть соответственно больше и меньше, чем у центральных полос; крайние полосы должны быть сформированы из более податливого материала, чем центральная.

а) б)

Рис. 4. Второе поколение фольговых подшипников с пакетом лепестков и гофрированными подложками (а), со смещенными гофрированными лентами (б)

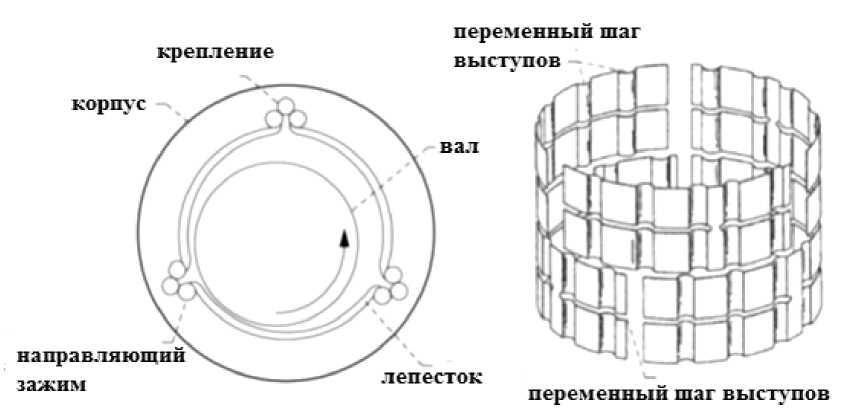

Численные исследования профиля смазочного слоя привели к тому, что расположение точек закрепления упругих элементов подшипника можно варьировать для обеспечения формы деформации лепестков, схожей с формой криволинейного треугольника (рис. 5 а). Чтобы повысить нагрузочные характеристики опоры, гофрированные подложки располагались со смещением относительно друг друга и были выполнены в виде лент с переменным шагом выступов (рис. 5 б).

а)

б)

Рис. 5. Третье поколение фольговых подшипников с «треугольной» формой деформации лепестков (а), с упругой подложкой с переменным шагом выступов упругих элементов (б)

Третье поколение ЛГП отличается переменной упругостью как в осевом, так и в окружном направлениях [35], что в три–четыре раза превышает грузоподъемность конструкций первого поколения. Это поколение ЛГП включает в себя несколько нижележащих полос подложек как в осевом, так и в окружном направлении. В отличие от ЛГП второго поколения, представленных в работах [32, 38], податливость может быть самостоятельно изменена в осевом и окружном на- правлениях. Гибкость очень тонкой верхней пластины может иметь тенденцию провисать между выступами. Поэтому между верхней пленкой и выступами вставляется пластина, обеспечивающая структурную целостность и предварительную нагрузку, тем самым предотвращая волнистость поверхностей верхней подложки или ее выступы [35]. Однако сложности при разработке и сборке этой конструкции требуют специальных навыков и оборудования, которые должны быть произведены без ущерба для точности.

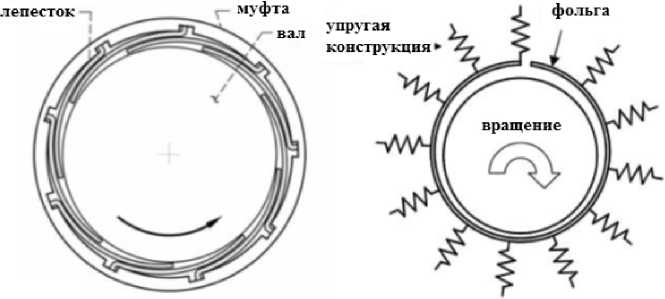

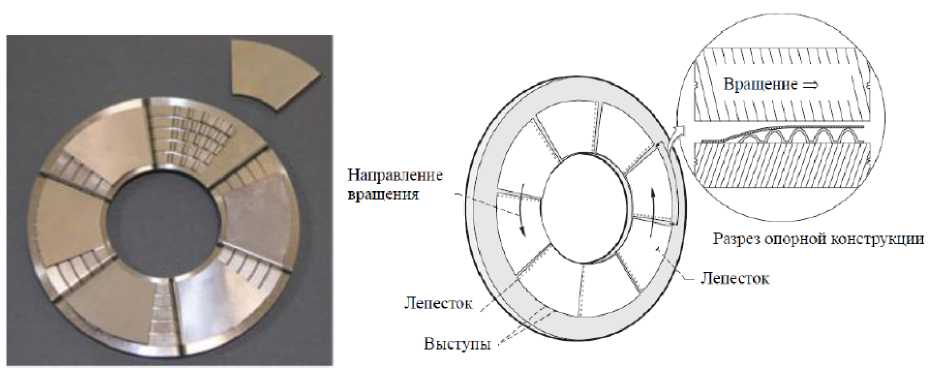

Принципы конструкции осевого фольгового подшипника (рис. 6) схожи с конструкцией радиального подшипника, но в большинстве случаев осевой подшипник выполнялся в виде сегментного подшипника. Упругая часть, состоящая из выступов, расположенных последовательно, располагается под каждым лепестком. Такая конфигурация элементов обеспечивает оптимальную форму смазочного слоя для создания эффекта клина в опоре. В третьем поколении подшипников упругие элементы представляют собой гофрированные ленты, выполненные с переменным шагом выступов и продольными разрезами (рис. 7). Благодаря такой конфигурации создается самая выгодная форма смазочного слоя, так как деформация опорного лепестка в них оптимальна. Таким образом, подшипники третьего поколения благодаря форме смазочного слоя имеют наибольшую несущую способность относительно подшипников предыдущих поколений.

Рис. 6. Упорный фольговый подшипник третьего поколения

Рис. 7. Упругая подложка с переменным шагом выступов в подшипниках третьего поколения

На протяжении последних 15–20 лет прослеживается тенденция исследований, направленных на гибридизацию и усложнение конструкций ЛГП [53] путем изменения конфигураций упругих элементов, в частности, вместо гофрированной подложки применяется металлическая мелкоячеистая сетка [48, 49], пластины с полусферическими выступами [52], спиральные пружины, закрепленные на специальных металлических пластинах, размещенных на втулке [31].

Выводы. При разработке работоспособной конструкции ЛГП необходимо обеспечить следующие характеристики: минимальную угловую скорость «всплытия» ротора; виброустойчи- вость опоры; самоподавления колебаний ротора при достижении пороговых частот; высокую несущую способность при рабочих частотах вращения ротора; износостойкость антифрикционного покрытия лепестков.

Несмотря на высокую несущую способность подшипников последних поколений, вопрос эксплуатационной надежности остается актуальным и по сей день. Подобным требованиям отвечают лишь подшипники с пакетом взаимоперекрывающихся лепестков, явным преимуществом которых является отсутствие вытягивания гофрированной подложки и возможность самокомпен-сации перекосов.

Теоретическим и практическим исследованиям таких процессов в ЛГП посвящены работы зарубежных и российских авторов: Оу, Роде [14, 39, 40], П. Бонелло [22–24], К. Фенг [26–31], Л. Сан Андрес [41–50], Г.А. Левиной, А.К. Бояршиновой, В.В. Смирнова, В.В. Дрокина (ЮУрГУ) [11–16, 19], Ю.И. Ермилова и Ю.А. Равиковича (МАИ) [3–6], А.И. Самсонова (ДВГТУ) [7, 17– 19], М.В. Грибниченко (ДВФУ) [2], С.И. Сигачева (НИУ МЭИ) [15, 16], Ю.М. Темиса [20, 21] и В.Н. Бесчастных (ФГУП ММПП «Салют») [1].

В работах представленных авторов в силу принятых допущений и упрощений не полностью описываются процессы, происходящие в исследуемых опорах. Существующие методики для исследования математических моделей подшипников на газовых опорах охватывают лишь часть статических характеристик (без учета динамических процессов) или же являются крайне упрощенными – не учитывающими факт нелинейных зависимостей деформаций упругих элементов подшипника от газодинамического давления, тем самым сужают применимость модели к широкому классу объектов.

Как следствие, в настоящее время одним из важнейших аспектов при исследовании газодинамических опор становится задача разработки математических моделей, позволяющих максимально точно и полно описать свойства системы, которая, несомненно, является актуальной.

Список литературы Эволюция опор на газовой смазке

- Бесчастных, В.Н. Проектирование и экспериментальное исследование гибридных газовых подшипников тяжелого многоопорного ротора ГТД // Вестник Самар. гос. аэрокосм. ун-та. Сер: «Авиационная и ракетно-космическая техника». – 2009. – № 3 (19). – С. 119–126.

- Грибниченко, М.В. Определение оптимальной формы смазочного слоя осевых лепестковых газодинамических подшипников / М.В. Грибиниченко, А.С. Фунтиков // Вологдинские чтения. – 2012. – № 80. – С. 123–125.

- Ермилов, Ю.И. Разработка конструкции и расчет характеристик осевого лепесткового газодинамического подшипника повышенной несущей способности / Ю.И. Ермилов, Ю.А. Равикович // Проблемы и перспективы развития двигателестроения. – Самара: СГАУ. – 1999. – Вып. 3, ч. 2. – С. 262–267.

- Ермилов, Ю.И. Теоретическое и экспериментальное определение предельной несущей способности осевых лепестковых газодинамических подшипников: дис. канд. техн. наук / Ю.И. Ермилов. – М.: Изд-во МАИ, 2005. – 157 с.

- Ермилов, Ю.И. Анализ устойчивости симметричного ротора в лепестковых газодинамических подшипниках // Труды МАИ: электрон. журнал. – 2012. – Вып. 52. – www.mai.ru/ science/trudy.

- Ермилов, Ю.И. Экспериментальное определение предельной несущей способности осевых лепестковых газодинамических подшипников малоразмерных высокооборотных турбомашин / Ю.И. Ермилов, Ю.А. Равикович // Вестник МАИ. – 2008. – Т. 15, № 3. – С. 74–82.

- Корчак, А.В. Моделирование и программа расчета упорных лепестковых газодинамических подшипников / А.В. Корчак // Вестник ВГТУ. – 2011. – № 4. – C. 138–142.

- Левина, Г.А. Определение реакций лепесткового газодинамического подшипника / Г.А. Левина, В.В. Смирнов. – Челябинск: Челябинск. политехн, ин-т. – 1984. – Деп. в ВИНИТИ 02.10.84, № 7211-84.

- Левина, Г.А. Определение реакций лепесткового подпятника с газовым смазочным слоем / Г.А. Левина, А.К. Бояршинова // Машиноведение АН СССР. – 1985. – C. 82–88.

- Левина, Г.А. Решение задачи газовой смазки для подшипника с упругими поверхностями / Г.А. Левина, В.В. Дрокин // Математическое моделирование и краевые задачи: тр. Седьмой Всерос.__ науч. конф. с междунар. участием. Ч. 1: Математические модели механики, прочности и надежности элементов конструкций. – Самара: СамГТУ, 2009. – C. 203–206.

- Левина, Г.А. Решение упругогидродинамических задач и анализ нагрузочных характеристик лепесткового газодинамического подпятника с профилированными лепестками / Г.А. Левина, А.К. Бояршинова // Машиноведение. – 1989. – № 4. – С. 88–94.

- Левина, Г.А. Условия завершения численного решения вариационной контактной задачи / Г.А. Левина, И.А. Гладкова // Элементы и приборы систем управления: темат. сб. науч. тр. – Челябинск: ЧГТУ, 1996. – С. 57–62.

- Левина, Г.А. Численное решение краевой задачи о распределении давления в слое сжимаемой смазки / Г.А Левина, В.В. Смирнов // Информационные и робототехнические системы: темат. сб. науч. тр. – Челябинск: ЧПИ, 1985. – С. 87–90.

- Оу. Теоретический анализ деформируемого газодинамического подшипника / Оу, Роде // ТАОИМ. Проблемы трения и смазки. – 1977. – № 1. – C. 79–86.

- Расчетно-экспериментальное исследование динамики ротора на газовых опорах / Ю.М. Темис, М.Ю. Темис, А.М. Егоров и др. // Вестник Самар. гос. аэрокосм. ун-та. Сер. «Авиационная и ракетно-космическая техника». – 2011. – № 3 (27). – С. 174–182.

- Румянцев, М.Ю. Применение лепестковых газодинамических подшипников в турбогенераторных агрегатах малой мощности / М.Ю. Румянцев, Н.Е.Захарова, С.И. Сигачев // Известия МГТУ «МАМИ»: Сер. «Транспортные средства и энергетические установки». –2014. –Т. 1. – № 4 (22). –С. 61–8.

- Румянцев, М.Ю. Разработка высокоскоростных электрокомпрессоров на основе вентильных электродвигателей на газодинамических опорах / М.Ю. Румянцев, Н.Е. Захарова, СИ. Сигачев // Сайт ИП Сигачев СИ., раздел «Статьи». –http://turbokom.narod2.ru/stati/elektrokompressori_na_lepestkovih_gazodinamicheskih_oporah_doklad.

- Самсонов, А.И. Научные основы проектирования подшипников с газовой смазкой для судовых турбомашин: автореф. дис. … д-ра техн. наук / А.И. Самсонов. –Владивосток: Изд-во ДВГТУ, 1997. –31 с.

- Самсонов, А.И. Подшипники с газовой смазкой для турбомашин: учеб. пособие / А.И. Самсонов. –Владивосток: Изд-во ДВГТУ, 1996. –149 с.

- Смирнов, В.В. Разработка метода упругогидродинамического расчета лепестковых газовых подшипников турбомашин: автореф. дис. … канд. техн. наук: 05.02.02 / В.В. Смирнов. – Челябинск: ЧПИ. –1988. –17 с.

- Темис, М.Ю. Параметрическое исследование упругих свойств осевого газодинамического лепесткового подшипника на основе одномерной модели течения смазки / М.Ю. Темис, А.Б. Мещеряков // Известия высш. учеб.заведений. Машиностроение. –2019. –№ 2. –С. 11–3. DOI: 10.18698/0536-1044-2019-2-11-23

- Analysis and experimental study on a novel gas foil bearing with nested compression springs / K. Feng, W. Liu, R. Yu, Z. Zhang // Tribology International. –2017. –No. 107. –P. 65–6. DOI:10.1016/j.triboint.2016.11.027

- Blok, H. The Foil Bearing –A New Departure in Hydrodynamic Lubrication / H. Blok, J. Van Rossum // Lubrication Engineering. –1953. –Vol. 9 (6). –P. 316–20.

- Bonello, P. An experimental and theoretical analysis of a foil-air bearing rotor system / P. Bonello, M.F.B Hassan // Journal of Sound and Vibration. –2018. –No. 413. –P. 395–20. DOI: 10.1016/j.jsv.2017.10.036

- Bonello, P. Nonlinear dynamic analysis of high speed oil-free turbomachinery with focus on stability and self-excited vibration / P. Bonello, H.M. Pham // Journal of Tribology. –2014. – Vol. 136 (4). –P. 041705.

- Bonello, P. The efficient computation of the nonlinear dynamic response of a foil–ir bearing rotor system / P. Bonello, H.M. Pham // Journal of Sound and Vibration. –2014. –Vol. 333 (15). –P. 3459–478.

- Characterization of a controllable stiffness foil bearing with shape memory alloy springs / K. Feng, Y. Cao, K. Yu et al. // Tribology International. –2019. DOI: 10.1016/j.triboint.2019.03.068

- Effects of structural parameters on the load carrying capacity of the multi-leaf gas foil journal bearing based on contact mechanics / C. Li, J. Du, J. Zhu, Y. Yao // Tribology International. –2019. – No. 131. –P. 318–31. DOI: 10.1016/j.triboint.2018.09.003__

- Feng, K. Analytical model of bump-type foil bearings using a link-spring structure and a finiteelement shell model / K. Feng, S. Kaneko // Journal of Tribology, 2011. – Vol. 132 (2). – P. 021706.

- Feng, K. Link-Spring Model of Bump-Type Foil Bearings / K. Feng, S. Kaneko // Structures and Dynamics, Parts A and B. – 2009. – Vol. 6. DOI: 10.1115/gt2009-59260

- Feng, K. Prediction of Dynamic Coefficients of Bump-Type Foil Bearings with Bumps Considered as Link-Spring Structures / K. Feng, S. Kaneko // Tribology Online. – 2011. – № 6 (1). – P. 10–18. DOI: 10.2474/trol.6.10

- Gas bearing technology for oil-free microturbomachinery: research experience for undergraduate (REU) / L. San Andrés, T.H. Kim, K. Ryu et al. – Texas A&M University. In ASME Turbo Expo 2009: Power for Land, Sea, and Air. 2009. American Society of Mechanical Engineers.

- Heshmat, H. Analysis of gas-lubricated foil journal bearings / H. Heshmat, J. Walowit, O. Pinkus // Journal of Tribology. – 1983. – Vol. 105 (4). – P. 647–655.

- Heshmat, H. Development of foil journal bearings for high load capacity and high speed whirl stability / H. Heshmat, W. Shapiro, S. Gray // Journal of Tribology. – 1982. – Vol. 104 (2). – P. 149–156.

- Ku, C.-P.R. Compliant foil bearing structural stiffness analysis. Part I: Theoretical model including strip and variable bump foil geometry / C.-P.R Ku, H. Heshmat // Journal of Tribology. – 1992. – Vol. 114 (2). – P. 394–400.

- Ku, C.-P.R. Compliant foil bearing structural stiffness analysis. Part II: Experimental investigation / C.-P.R Ku, H. Heshmat // Journal of Tribology. – 1993. – Vol. 115 (3). – P. 364–369.

- Numerical analysis on the static performance of tilting pad – journal gas bearing in subsystems / H. Yu, L. Tianwei, C. Shuangtao et al. // Tribology International. – 2013. – No. 61. – P. 70–79. DOI: 10.1016/j.triboint.2012.11.026

- Numerical and Compact Model of Metal Mesh Foil Bearings / K. Feng, X. Zhao, Z. Zhang, T. Zhang // Tribology Transactions. – 2016. – Vol. 59 (3). – P. 480–490. DOI: 10.1080/10402004. 2015.1087078

- Oh, K. Theoretical Investigation of the Multi-leaf Journal Bearing / K. Oh, S.M. Rohde // ASME Journal of Applied Mechanics. – 1976.

- Oh, K. Theoretical Load-Deflection Studies of the Multi-leaf Journal Bearing / K. Oh, S.M. Rohde, R.J. Trippet // ASME Topics of the Fluid Film Bearing Design and Optimization. – 1978. – P. 130–154.

- Patent US4274683A. Support element for compliant hydrodynamic journal bearings / S. Gray, B. Bhushan; Mechanical Technology Incorporated: USA. – 23 Jun 1981.

- Patent US6158893. High load capacity compliant foil hydrodynamic journal bearing / H. Heshmat; Mohawk Innovative technology, Inc.: USA. – 12 Dec. 2000.

- San Andrés, L. Analysis of gas foil bearings integrating FE top foil models / L. San Andrés, T.-H. Kim // Tribology International. – 2009. – Vol. 42 (1). – P. 111–120.

- San Andrés, L. Rotordynamic performance of a rotor supported on bump type foil gas bearings: experiments and predictions / L. San Andrés, D. Rubio, T.-H. Kim // Journal of Engineering for Gas Turbines and Power. – 2007. – Vol. 129(3). – P. 850–857.

- San Andres, L. Forced nonlinear response of gas foil bearing supported rotors / L. San Andrés, T.-H. Kim // Tribology International. – 2008. – Vol. 41 (8). – P. 704–715.

- San Andrés, L. Identification of structural stiffness and energy dissipation parameters in a second generation foil bearing: effect of shaft temperature / L. San Andrés, K. Ryu, T.H. Kim // Journal of Engineering for Gas Turbines and Power. – 2011. – Vol. 133 (3). – P. 032501.

- San Andrés, L. Improvements to the analysis of gas boil bearings: integration of top foil 1D and 2D structural models / L. San Andrés, T.-H. Kim // ASME Turbo Expo 2007: Power for Land, Sea, and Air. 2007. American Society of Mechanical Engineers.

- San Andrés, L. Issues on instability and forced nonlinearity in gas foil bearing supported rotors / L. San Andrés, T.-H. Kim // 43rd AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit. – 2007.

- San Andrés, L. Metal Mesh Foil Bearing: Effect of Motion Amplitude, Rotor Speed, Static Load, and Excitation Frequency on Force Coefficients / L. San Andrés, T.A. Chirathadam // Structures and Dynamics, Parts A and B. – 2011. – Vol. 6. DOI: 10.1115/gt2011-45257

- San Andrés, L. Metal Mesh Foil Bearing: Effect of Motion Amplitude, Rotor Speed, Static Load, and Excitation Frequency on Force Coefficients / L. San Andrés, T.A. Chirathadam // Journal of Engineering for Gas Turbines and Power. – 2011. – Vol. 133(12). – Number 122503. DOI: 10.1115/1.4004112

- Sytin, A. Experimental Study of Foil Gas-Dynamic Bearing Elastic Elements Deformation / A. Sytin, A. Rodichev, A. Babin // Procedia Engineering. – 2017. – Vol. 206. – P. 334–339. DOI: 10.1016/j.proeng.2017.10.482

- Wang, C.-C. Bifurcation analysis of self-acting gas journal bearings / C.-C. Wang, C.-K. Chen // Journal of Tribology. – 2001. – Vol. 123 (4). – P. 755–767.

- Zamanian Yazdi, B. Rotordynamic Performance of Hybrid Air Foil Bearings With Regulated Hydrostatic Injection / B. Zamanian Yazdi, D. Kim // Journal of Engineering for Gas Turbines and Power. – 2017. – No. 140 (1). – 012506. DOI: 10.1115/1.4037667