Эволюция системы "пленка (Ti)/(силумин) подложка",облученной импульсным электронным пучком

Автор: Загуляев Д.В., Иванов Ю.Ф., Толкачев О.С., Шляров В.В., Шлярова Ю.А.

Рубрика: Физика

Статья в выпуске: 3 т.16, 2024 года.

Бесплатный доступ

Обработка поверхности металлов электронным пучком представляет собой многогранный метод, включающий применение интенсивных импульсных электронных пучков для улучшения поверхностных свойств различных материалов в широком спектре. Обширные исследования показали, что использование этого подхода может привести к заметному снижению шероховатости и пористости поверхности, а также к заметному повышению прочности на растяжение и пластичности. Кроме того, было замечено, что обработанные образцы обладают улучшенными характеристиками, такими как твердость, износостойкость и коррозионные свойства, что подчеркивает эффективность электронно-пучковой обработки поверхности в материаловедении. В данной работе установлено, что облучение системы «пленка (Ti)/(силумин) подложка» приводит к трансформации как пленки титана, так и прилегающего слоя силумина с разной плотностью энергии, что оказывает различное влияние на структуру и состав. При обработке электронным пучком при плотности энергии 30 Дж/см2 титановая пленка и прилегающий слой силумина подвергаются полному растворению, в результате чего образуется сложная субмикронанокристаллическая структура, характеризующаяся присутствием частиц кремния, распределенных по границам зерен. Облучение электронным пучком системы «пленка (Ti)/(силумин) подложка» при разных плотностях энергии (10, 15, 30 Дж/см2) приводит к изменению морфологии поверхности, размера кристаллитов и фазового состава, а повышение плотности энергии приводит к плавлению пленки титана и прилегающего слоя силумина.

Силумин, титан, система «пленка/подложка», импульсный электронный пучок, элементный и фазовый состав, дефектная субструктура

Короткий адрес: https://sciup.org/147244607

IDR: 147244607 | УДК: 621.789:538.911 | DOI: 10.14529/mmph240308

Текст научной статьи Эволюция системы "пленка (Ti)/(силумин) подложка",облученной импульсным электронным пучком

Электронно-пучковая обработка (ЭПО) поверхности широко изучена и используется для изменения поверхностных свойств различных материалов. А. Панин и др. использовали обработку электронным пучком для уменьшения ширины игольчатой α-фазы и увеличения объемной доли β-фазы в композите с титановой матрицей [1]. С. Басак с соавторами обсуждали улучшение твердости, износостойкости и коррозионной стойкости аустенитной нержавеющей стали 316L за счет ЭПО поверхности [2]. Коллектив под руководством С. Валькова в одной из своих работ обобщил использование технологий ЭПО для модификации поверхности металлов и сплавов [3, 4]. Наблюдалось улучшение коррозионной стойкости сплава на основе Mg–Sn с выделениями Mg2Sn за счет импульсной обработки электронным пучком [5].

Важным фактором при использовании технологии ЭПО является плотность энергии пучка электронов. Было показано влияние плотностей энергии электронного пучка на морфологию поверхности и свойства при растяжении сплава Al-Mg, изготовленного методом аддитивного производства [6]. Исследования показали, что использование обработки электронным пучком с различной плотностью энергии (5, 10, 15 Дж/см2) приводит к улучшению четкости границ зерен, уменьшению межзеренных трещин, а также оптимальной кристаллизации и прочности на разрыв

Загуляев Д.В., Иванов Ю.Ф., Толкачев О.С., Эволюция системы «пленка (Ті)/(силумин) подложка», Шляров В.В., Шлярова Ю.А. облученной импульсным электронным пучком для сплава Al-Mg. С. Вальков с соавторами продемонстрировали влияние мощности пучка электронов на структуру, шероховатость поверхности и коррозионные свойства обработанных электронным лучом сплавов Co-Cr-Mo [7]. Также этим научным коллективом был продемонстрирован метод дуплексной модификации поверхности, включающий нанесение покрытия WN с последующей электронно-лучевой обработкой поверхности из быстрорежущей инструментальной стали R18. Таким образом, в работах показано, что ЭПО оказывает влияние на поверхностные слои обрабатываемых материалов, приводя к изменению структуры и, как следствие, к изменению физико-механических характеристик. Очевидно, что применение ЭПО поверхности металлов и сплавов является важной и активной областью исследований, охватывающей широкий спектр материалов. Эта исследовательская деятельность обусловлена множеством преимуществ технологии ЭПО по сравнению с традиционными методами обработки. К ним можно отнести:

-

• точный контроль: технология позволяет точно контролировать уровень фокусировки, интенсивность мощности луча и отклонение, обеспечивая точную регулировку по площади поверхности;

-

• автоматизированный процесс: машины для электронно-пучковой обработки поверхности полностью автоматизированы, что обеспечивает точную повторяемость и полную отслеживаемость соответствующих параметров в процессе модификации;

-

• низкое тепловложение: метод работает с чрезвычайно низким тепловложением, сводя к минимуму искажения и обеспечивая при этом предсказуемые свойства поверхности;

-

• универсальность: обеспечивает широкий спектр методов, таких как закалка, структурирование поверхности, гравировка и полировка, все из которых могут быть интегрированы в одну систему для эффективного использования;

-

• условия высокого вакуума: процесс происходит в условиях высокого вакуума в рабочей камере, что положительно влияет на материал за счет уменьшения потенциальных пор или других дефектов;

-

• энергоэффективность: электронно-лучевое отверждение потребляет меньше энергии (всего 10 % термического отверждения) и обеспечивает более быстрое время отверждения по сравнению с методами термического отверждения;

-

• снижение внутренних напряжений: отверждение при температуре окружающей среды при электронно-пучковой обработке снижает внутренние напряжения, что делает его пригодным для производства деталей с высокими требованиями к производительности;

-

• управление процессом: позволяет точно контролировать степень отверждения в различных местах продукта, улучшая контроль процесса и качество.

Сплавы Al-Si привлекли значительное внимание благодаря их широкому спектру применения в различных отраслях промышленности, таких как автомобилестроение, аэрокосмическая промышленность и производство биоматериалов. Однако, несмотря на это, до сих пор сохраняется высокий интерес к данным сплавам, не только с практической, но и с научной точки зрения. Проведены исследования доэвтектических сплавов Al-Si-Cu, в частности AlSi8Cu3 и AlSi6Cu4, с использованием термического анализа производных [8]. Эти сплавы продемонстрировали потенциал для дисперсионного упрочнения. Исследования позволили установить, что правильный выбор температуры в процессе термообработки сплавов Al-Cu помогает определить характерные точки и средние изменения размера фаз меди после растворения при различных температурах. Для сплавов Al-Cu температура раствора составляет 548 °C, а для сплавов AlSi8Cu3 и AlSi6Cu4 – 490 °C и 488 °C соответственно. В работах [9, 10] заэвтектические сплавы Ai-Si облучались сильноточным импульсным электронным пучком. Сообщалось, что обработка сильноточным импульсным электронным пучком расширила и сместила дифракционные пики Al и Si. Уменьшение параметров решетки алюминия связано с образованием в жидком слое пересыщенного твердого раствора алюминия. Износостойкость обработанного сплава повысилась в 9 раз, что может быть связано с образованием метастабильных структур. Ф. Мао и др. разработали кинетическую модель, основанную на теории зарождения и роста, для прогнозирования свойств при литье и термообработке сплавов Al-Si-Cu-Mg [11]. Это исследование подчеркивает важность понимания процесса термообработки для оптимизации свойств сплавов Al-Si для конкретных применений. Проведены исследования влияния фаз Al5FeSi на растрескивание отливок из сплавов Al-Si, подчеркивающие необходимость решения потенциальных решений, которые могут возникнуть в ус- ловиях эксплуатации компонентов, изготовленных из этих сплавов [12]. В целом литература свидетельствует о том, что сплавы Al-Si имеют большие перспективы для широкого спектра применений и дальнейшие исследования состава сплавов, процессов термообработки и механических свойств необходимы для полного использования потенциала этих материалов в различных отраслях промышленности.

Целью настоящей работы являлось исследование эволюции системы «пленка (Ti)/(силумин) подложка», облученной импульсным электронным пучком в режиме твердофазного и жидкофазного растворения титана в силумине доэвтектического состава.

Материал и методика исследования

В качестве материала исследования был использован силумин доэвтектического состава марки АК5М2 (Al-(4-6)Si-(1,5-3,5)Cu-(0,2-0,8)Mg-(0,2-0,8)Mn-(0,05-0,2)Ti-(до 1,5)Zn-(до 1,3)Fe-(до 0,5)Ni). Образцы имели форму параллелепипеда с размерами 4 х 12 х 130 мм. Имитация трещины (концентраторы напряжений) в центральной части образца осуществлялась двумя надрезами в виде полуокружности радиусом 20 мм. Образцы в областях концентраторов напряжений подвергались механической шлифовке наждачными бумагами с уменьшающейся дисперсностью частиц абразива. После шлифования на бумагах проводили полировку образцов алмазной пастой с частицами абразива размерностью до 1 мкм (до придания зеркального блеска). Подготовку поверхности в области концентратора напряжений осуществляли с целью уменьшения шероховатости поверхности, поскольку известно, что при циклических нагрузках разрушение деталей связано с развитием усталостных трещин, возникающих непосредственно в поверхностном слое. Поверхностную обработку силумина осуществляли в два этапа. На первом этапе на поверхность образцов силумина наносили пленку титана толщиной 5 мкм. Пленку титана осаждали из плазмы, образующейся при вакуумном плазменно ассистированном (плазма аргона) электродуговом распылении катода из технически чистого титана марки ВТ1-0. Формирование пленки титана осуществляли на установке «КВИНТА» (ИСЭ СО РАН) [13]. На втором этапе проводили облучение системы «пленка (Ti)/(АК5М2) подложка» импульсным электронным пучком при следующих условиях: энергия ускоренных электронов – 18 кэВ, плотность падающей энергии пучка электронов – (10, 15, 30) Дж/см2, длительность импульса облучения – 200 мкс, количество импульсов – 3, частота следования импульсов – 0,3 с–1, давление остаточного газа (аргон) в рабочей камере установки – 0,02 Па. Облучение осуществляли на установке «СОЛО» (ИСЭ СО РАН) [13]. Выбор режима облучения был обусловлен результатами работ, представленных в [14], из которых следует, что при плотности энергии пучка электронов E S = 10 Дж/см2 система «пленка (Ti)/(силумин) подложка» находится в твердофазном состоянии, т. е. облучение не приводит к плавлению пленки титана, и прилегающего к ней слоя силумина. При E S = 15 Дж/см2 плавится прилегающий к пленке титана слой силумина, сама пленка не плавится. При E S = 30 Дж/см2 плавится и пленка титана, и прилегающий к ней слой силумина. Исследование структуры и элементного состава образцов силумина осуществляли методами электронной сканирующей (прибор Philips SEM-515 с микроанализатором EDAX ECON IV) и просвечивающей дифракционной (прибор JEM 2100F, JEOL) микроскопии.

Результаты исследования и их обсуждение

Структура силумина доэвтектического состава, в том числе и силумина марки АК5М2, в литом состоянии представлена зернами алюминия, зернами эвтектики Al-Si, а также включениями различной морфологии, элементного и фазового состава [15]. Следуя элементному составу, представленному выше, основной составляющей структуры силумина марки АК5М2 являются зерна твердого раствора на основе алюминия.

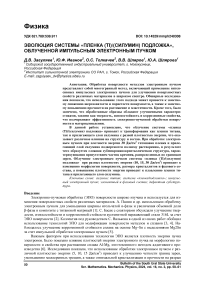

Облучение системы «пленка (Ti)/(силумина) подложка» импульсным электронным пучком при ES = 10 Дж/см2 не приводит к видимому изменению морфологии пленки титана (рис. 1, а ).

При E S = 15 Дж/см2 наблюдается частичное разрушение пленки титана и формирование структуры островкового типа (рис. 1, б , в ). Островки обогащены атомами алюминия, основным химическим элементом поверхности образца является титан. При ES = 30 Дж/см2 островковая структура поверхностного слоя сохраняется. В этом случае островки обогащены атомами титана, а основным химическим элементом поверхности образца является алюминий (рис. 1, г ).

Рис. 1. Изображение поверхностного слоя образцов системы «пленка (Ti)/(силумина) подложка», подвергнутых облучению импульсным электронным пучком, полученное в характеристическом рентгеновском излучении атомов титана (Ti Kα1) (а, б) и атомов алюминия (Al Kα1) (в, г); образцы облучены при плотности энергии пучка электронов E S (Дж/см2) 10 (а), 15 (б, в), 30 (г). Сканирующая электронная микроскопия

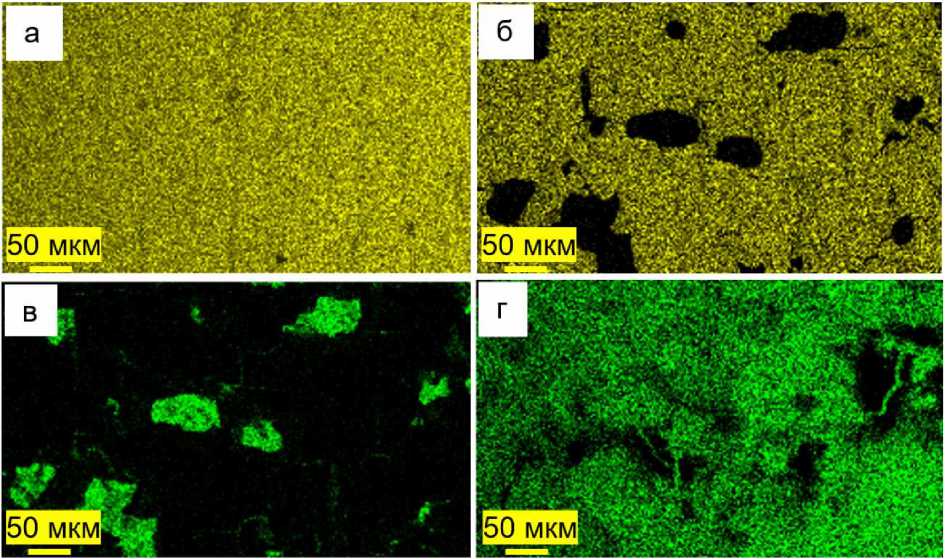

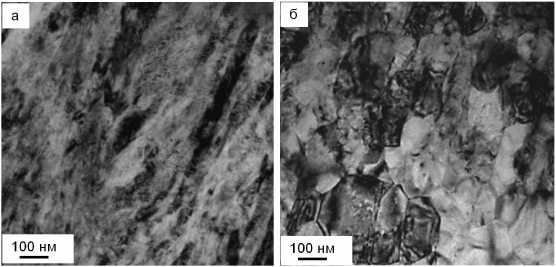

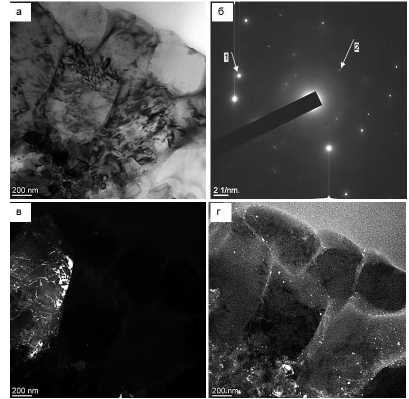

Более детально структуру поверхностного слоя образцов системы «пленка (Ti)/(силумина) подложка», подвергнутых облучению импульсным электронным пучком, изучали методами про- свечивающей электронной дифракционной микроскопии, анализируя фольги, приготовленные из пластинок, вырезанных в плоскости, расположенной перпендикулярно плоскости облучения образца. Представленные на рис. 2 микрофотографии свидетельствуют о том, что при ES = 10 Дж/см2 изменение структуры прилегающего к пленке слоя силумина заключается в формировании субзеренной структуры с размерами субзерен (0,4–1,0) мкм (рис. 2, а, б). Следовательно, плавления поверхностного слоя силумина при данном режиме облучения не происходит и преобразование элементного и фазового состава, формирование дефектной субструктуры материала протекает в твердофазном состоянии.

Рис. 2. Электронно-микроскопическое изображение структуры системы «пленка/подложка», облученной импульсным электронным пучком при плотности энергии пучка электронов: а, б – E S = 10 Дж/см2; в, г – E S = 15 Дж/см2; (а-в) – режим STEM анализа; г – режим ПЭМ анализа. Стрелкой на (а, в) указана пленка титана

При E S = 15 Дж/см2 плавится прилегающий к пленке титана слой силумина толщиной 4–6 мкм (рис. 2, в ). В результате высокоскоростного охлаждения данный слой кристаллизуется с образованием структуры ячеистого типа в слое, прилегающем к пленке титана (рис. 2, г ). Размер ячеек кристаллизации изменяется в пределах от 130 нм до 200 нм. По мере удаления от границы контакта пленки и подложки ячейки кристаллизации преобразуются в структуру столбчатого типа (рис. 2, в ). Поперечный размер столбиков изменяется в пределах от 200 нм до 500 нм.

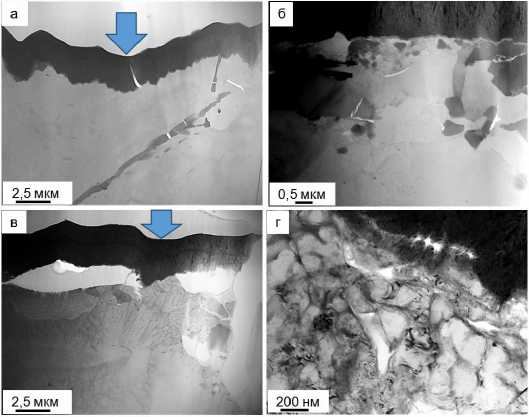

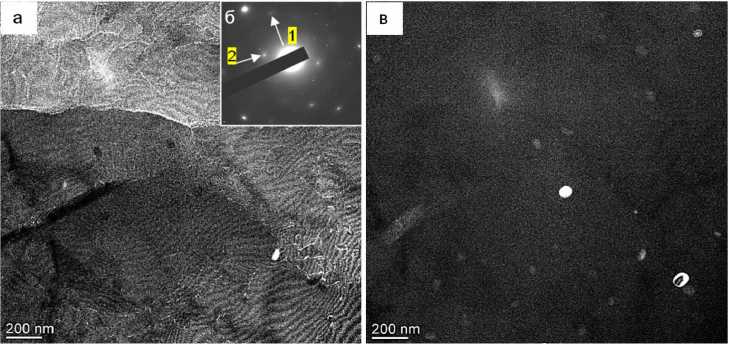

Увеличение плотности энергии пучка электронов до 30 Дж/см2 сопровождается плавлением слоя силумина толщиной 60–70 мкм (рис. 3). В результате сверхбыстрого охлаждения за счет теплоотвода в объем образца формируется структура высокоскоростной кристаллизации, морфология которой изменяется по мере удаления от поверхности облучения.

Рис. 3. Электронно-микроскопическое изображение структуры системы «пленка/подложка», облученной импульсным электронным пучком при E S = 30 Дж/см2; а-в – слой, формирующий поверхность облучения, г – слой, расположенный на глубине 27 мкм, д – слой, расположенный на глубине 50 мкм, е – слой, расположенный на глубине 65 мкм; режим STEM анализа. Стрелками на (а–в) указана поверхность облучения; на (в) обозначен фрагмент пленки титана, погрузившейся в поверхностный слой силумина

Поверхностный слой формируют два типа структуры. Во-первых, структура ячеистого типа, основным химическим элементом которой является, как будет показано ниже, алюминий (рис. 3, а ). Во-вторых, структура ячеистого типа, основным химическим элементом которой является, как будет показано ниже, титан (рис. 3, б ). Размер ячеек изменяется в пределах от 200 до 1000 нм и растет по мере увеличения расстояния от поверхности облучения. Одновременно с этим изменяется форма ячеек от глобулярной (округлой) у поверхности облучения к столбчатой (см. рис. 3). В отдельных случаях обнаруживаются фрагменты пленки титана, погрузившиеся в объем образца на стадии плавления прилегающего к пленке поверхностного слоя силумина (рис. 3, в ).

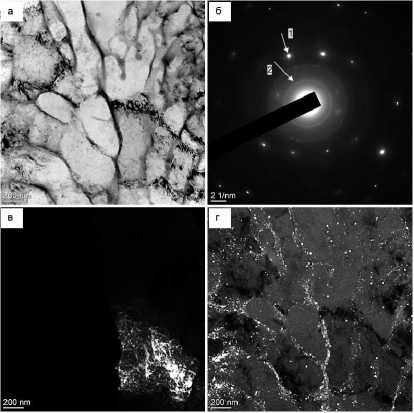

Методами картирования установлено, что растворение пленки титана в поверхностном слое силумина при облучении системы «пленка/подложка» импульсным электронным пучком при ES = 30 Дж/см2 приводит к формированию обогащенных атомами титана островков и тонких прослоек по границам ячеек кристаллизации алюминия (рис. 4, а, б). Наряду с титаном границы яче- ек

обогащены атомами кремния, железа и меди (рис. 4, г – е ).

Рис. 4. Электронно-микроскопическое изображение (а) структуры системы «пленка/подложка», облученной импульсным электронным пучком при E S = 30 Дж/см2 (слой, формирующий поверхность облучения); б–з – изображение поверхностного слоя, полученное в характеристическом рентгеновском излучении атомов титана (б), алю миния (в), кремния (г), железа (д), меди (е), марганца (ж), кислорода (з)

Результаты элементного анализа данного участка фольги, представленные в таблице, свидетельствуют о том, что наряду с атомами алюминия и титана поверхностный слой обогащен атомами кремния, железа и меди, формирующими прослойки, расположенные на границах ячеек кристаллизации.

Результаты количественного анализа элементного состава участка фольги, электронно-микроскопическое изображение которого приведено на рис. 4, а

Thin Film Standardless Standard Quantitative Analysis Fitting Coefficient : 0.1402

|

Element |

(keV) |

Mass % |

Counts |

Error% |

Atom% |

|

0 К |

0.525 |

0.96 |

3235.84 |

0.17 |

1.90 |

|

Al К (Ref.) |

1.486 |

64.23 |

378526.06 |

0.00 |

75.46 |

|

Si К |

1.739 |

3.88 |

23798.69 |

0.04 |

4.38 |

|

Ti К |

4.508 |

15.93 |

73811.55 |

0.01 |

10.54 |

|

Мп К |

5.894 |

0.86 |

3438.56 |

0.34 |

0.49 |

|

Fe К |

6.398 |

2.39 |

9231.64 |

0.11 |

1.36 |

|

Си К |

8.040 |

11.75 |

35613.75 |

0.03 |

5.86 |

|

Total |

100.00 |

100.00 |

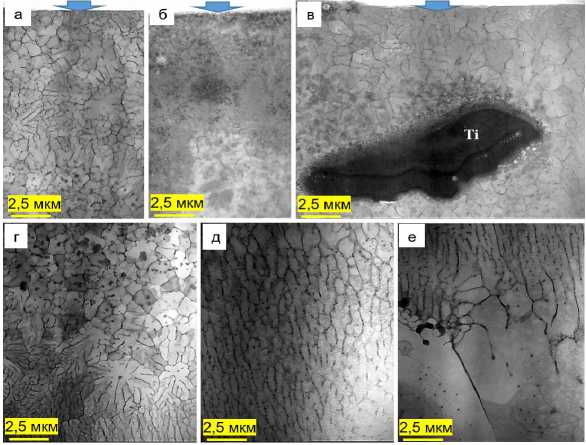

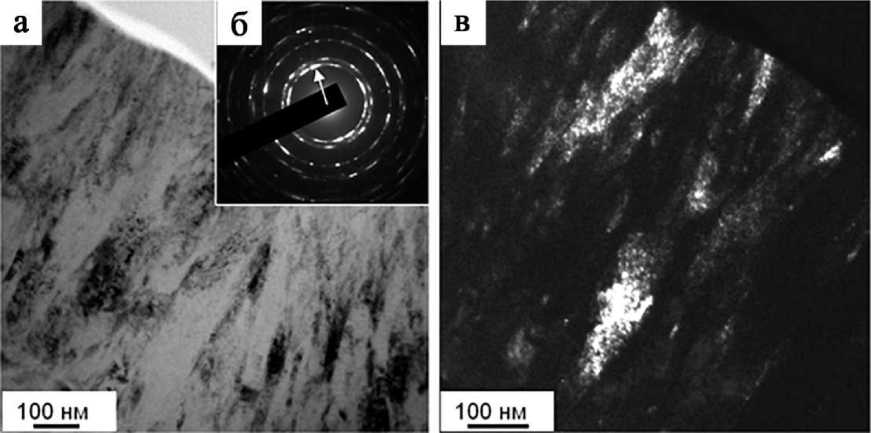

Методами дифракционной электронной микроскопии осуществлен анализ фазового состава системы «пленка (Ti)/(АК5М2) подложка», облученной импульсным электронным пучком. Прежде всего рассмотрим преобразование пленки титана. Выполненные исследования показали, что в исходном состоянии (состояние до облучения) пленка титана имеет столбчатую структуру (рис. 5, а ).

Рис. 5. Электронно-микроскопическое изображение пленки титана в исходном (до облучения импульсным электронным пучком) состоянии; а – светлое поле; б – микроэлектронограмма; в – темное поле, полученное в рефлексе [100]α-Ti

Поперечный размер столбиков изменяется в пределах 20–30 нм. Столбики сформированы кристаллитами, размеры которых 5–7 нм (рис. 5, в ). Облучение системы «пленка/подложка» импульсным электронным пучком приводит к преобразованию структуры пленки титана, заключающемуся в увеличении размеров формирующих ее кристаллитов. Установлено, что при E S = 10 Дж/см2 размеры кристаллитов пленки изменяются в пределах 18–40 нм (рис. 6, а ); при E S = 15 Дж/см2 – 100–220 нм (рис. 6, б ). При E S = 30 Дж/см2, как было показано на рис. 3, пленка титана на поверхности образцов силумина не обнаруживается.

Рис. 6. Электронно-микроскопическое изображение пленки титана, облученной импульсным электронным пучком при плотности энергии пучка электронов E S = 10 Дж/см2 (а); E S = 15 Дж/см2 (б)

Существенным образом в результате облучения изменяется структура прилегающего к пленке слоя силумина. Как отмечалось выше, при обсуждении результатов, представленных на рис. 2, облучение системы «пленка/подложка» импульсным электронным пучком при E S = 10 Дж/см2 сопровождается формированием в прилегающем к пленке слое силумина субзеренной структуры, характерное изображение которой приведено на рис. 7, а . По границам и в объеме фрагментов располагаются частицы кремния и алюминида меди Al 2 Cu (рис. 7).

Рис. 7. Электронно-микроскопическое изображение слоя силумина, прилегающего к пленке титана, облученной импульсным электронным пучком при плотности энергии пучка электронов E S = 10 Дж/см2; а, в – темные поля, полученные в рефлексах [113]Al+[331]Si (а) и [211]Al 2 Cu (в); б – микроэлектронограмма, стрелками указаны рефлексы, в которых получены темные поля: 1 для (а), 2 – для (в)

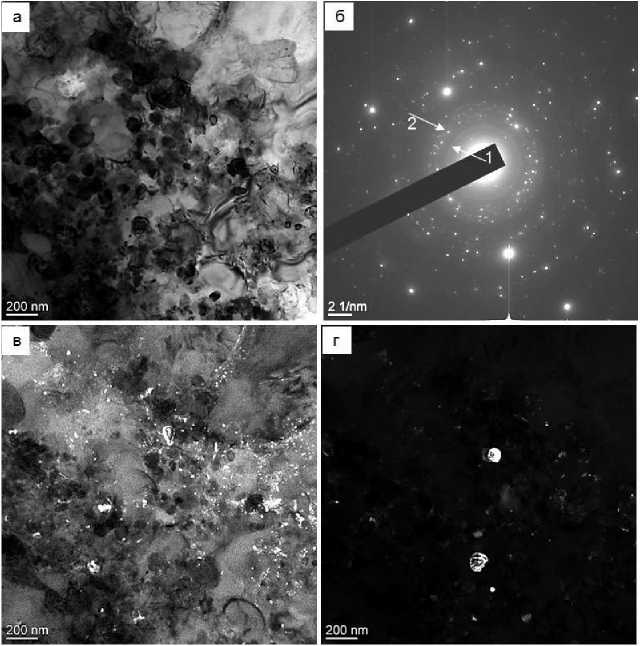

Как отмечалось выше, при обсуждении результатов, представленных на рис. 2, в, г , облучение системы «пленка/подложка» импульсным электронным пучком при плотности энергии пучка электронов ES = 15 Дж/см2 плавится поверхностный слой силумина, прилегающий к пленке титана. В результате высокоскоростной кристаллизации на стадии охлаждения образца формируется ячеистая (столбчатая) структура, характерное изображение которой приведено на рис. 8. Микро-дифракционный анализ данной структуры позволяет утверждать, что объем ячеек кристаллизации сформирован твердым раствором на основе алюминия (рис. 8, в ); прослойки второй фазы, расположенные по границам ячеек кристаллизации, являются преимущественно кремнием (рис. 8, г ). Следует отметить, что прослойки кремния имеют нанокристаллическую структуру. Размеры кристаллитов кремния изменяются в пределах от 8 до 15 нм.

Рис. 8. Электронно-микроскопическое изображение слоя силумина, прилегающего к пленке титана, облученной импульсным электронным пучком при плотности энергии пучка электронов E S = 15 Дж/см2; а – светлое поле;

б – микроэлектронограмма; в, г – темные поля, полученные в рефлексах [022]Al (в) и [111]Si (г); на (б) стрелками указаны рефлексы, в которых получены темные поля: 1 для (в), 2 – для (г)

Наиболее существенные преобразования системы «пленка/подложка» наблюдаются при облучении электронным пучком, как было показано на рис. 3 и рис. 4, с плотностью энергии E S = 30 Дж/см2. В поверхностном слое выявлено формирование двух типов структуры. Во-первых, структура высокоскоростной кристаллизации с образованием ячеистой или столбчатой структуры (см. рис. 3). Электронно-микроскопический микродифракционный анализ показал, что объем ячеек сформирован твердым раствором на основе алюминия (рис. 9, в ).

Рис. 9. Электронно-микроскопическое изображение поверхностного слоя системы «пленка/подложка», облученной импульсным электронным пучком при плотности энергии пучка электронов E S = 30 Дж/см2; а – светлое поле;

б – микроэлектронограмма; в, г – темные поля, полученные в рефлексах [331]Al (в) и [311]Si + [321]Cu 5 Si + [511]Al 4 Cu 9 (г); на (б) стрелками указаны рефлексы, в которых получены темные поля: 1 для (в), 2 – для (г) Во-вторых, области со структурой высокоскоростной кристаллизации, содержащие включения, обогащенные атомами титана (см. рис. 4). Представленные на рис. 10 результаты микроди-фракционного анализа таких областей выявили формирование наноразмерных частиц кремния (рис. 10, в ), α-Ti и алюминидов титана (рис. 10, г ).

Рис. 10. Электронно-микроскопическое изображение поверхностного слоя системы «пленка/подложка», облученной импульсным электронным пучком при плотности энергии пучка электронов E S = 30 Дж/см2; а – светлое поле; б – микроэлектронограмма; в, г – темные поля, полученные в рефлексах [111]Si (в) и [110]AlTi 3 + [002]α-Ti (г); на (б) стрелками указаны рефлексы, в которых получены темные поля: 1 для (в), 2 – для (г)

Таким образом, облучение системы «пленка (Ti)/(силумин) подложка» импульсным электронным пучком сопровождается преобразованием структуры как пленки титана, так и прилегающего к пленке слоя силумина. При плотностях энергии пучка электронов E S = (10 и 15) Дж/см2 пленка титана сохраняется, однако кристаллиты, ее формирующие, многократно увеличиваются. При E S = 30 Дж/см2 пленка титана практически полностью растворяется в расплавленном слое силумина. В поверхностном слое силумина толщиной до 70 мкм формируется многофазная субмикро- нанокристаллическая ячеисто-столбчатая структура высокоскоростной кристаллизации алюминия, по границам и в объеме ячеек располагаются наноразмерные частицы кремния, алюминидов кремния, титана и меди.

Заключение

Сформирована система «пленка (Ti)/(силумин) подложка» при толщине пленки титана 5 мкм. Пленка титана имеет столбчатую структуру с поперечным размером столбиков 20–30 нм. Столбики сформированы кристаллитами, размеры которых 5–7 нм. Облучение системы «плен-ка/подложка» импульсным электронным пучком при ES = 10 Дж/см2 и ES = 15 Дж/см2 сопровождается увеличением размеров кристаллитов пленки от 18–40 нм в первом режиме, до 100–220 нм – во втором. Показано, что при ES = 10 Дж/см2 морфология поверхности пленки титана не изме- няется; при ES = 15 Дж/см2 наблюдается разрушение пленки титана с формированием островковой структуры (островки обогащены атомами алюминия). При ES = 30 Дж/см2 пленка титана на поверхности образцов силумина не обнаруживается; в отдельных случаях выявляются островки пленки титана в подповерхностном слое силумина. Установлено, что при ES = 10 Дж/см2 в прилегающем к пленке титана слое силумина формируется субзеренная структура, что является следствием релаксации термических напряжений, обусловленных сверхвысокими скоростями нагрева и охлаждения поверхностного слоя образца. Выявлено, что облучение системы «пленка (Ti)/(силумин) подложка» при ES = 15 Дж/см2 приводит к плавлению прилегающего к пленке титана слоя силумина толщиной 4–6 мкм, сопровождающееся, на стадии высокоскоростного охлаждения, формированием структуры ячеистой кристаллизации с размером ячеек 130–200 нм. Ячейки сформированы твердым раствором на основе алюминия, по границам ячеек располагаются наноразмерные частицы кремния. При ES = 30 Дж/см2 плавится, с образованием на стадии кристаллизации ячеистой структуры размерами 0,2–1 мкм, слой силумина толщиной 60–70 мкм. По границам ячеек располагаются силициды и алюминиды меди. Растворение пленки титана при ES = 30 Дж/см2 сопровождается формированием в поверхностном слое силумина наноразмерных (70–110 нм) частиц α-Ti и алюминида титана.

Исследование выполнено за счет гранта Российского научного фонда № 19-79-10059, В работе применялось оборудование ЦКП НМНТ ТПУ, поддержанного проектом Минобрнауки России № 075-15-2021-710.

Список литературы Эволюция системы "пленка (Ti)/(силумин) подложка",облученной импульсным электронным пучком

- Electron Beam Additive Manufacturing of TiB2/Ti–6Al–4V Composite / A. Panin, M. Kazachenok, L. Kazantseva et al. // AIP Conf. Proc. – 2019. – Vol. 2167. – P. 020263.

- Electron Beam Surface Treatment of 316L Austenitic Stainless Steel: Improvements in Hardness, Wear, and Corrosion Resistance / S. Basak, S.K. Sharma, M. Mondal et al. // Metals and Materials International. – 2021. – Vol. 27. – P. 953–961.

- Valkov, S. Electron-Beam Surface Treatment of Metals and Alloys: Techniques and Trends / S. Valkov, M. Ormanova, P. Petrov // Metals. – 2020. – Vol. 10, Iss. 9. – P. 1219.

- Formation Mechanism of Micro- and Nanocrystalline Surface Layers in Titanium and Aluminum Alloys in Electron Beam Irradiation / S. Nevskii, V. Sarychev, S. Konovalov et al. // Metals. – 2020. – Vol. 10, Iss. 10. – P. 1399.

- Microstructure and Corrosion Resistance of A Mg2Sn-dispersed Mg Alloy Subjected to Pulsed Electron Beam Treatment / D. Lee, B. Kim, S.-M. Baek, J. Kim et al. // Journal of Magnesium and Alloys. – 2020. – Vol. 8, Iss. 2. – P. 345–351.

- Effect of Electron Beam Energy Densities on The Surface Morphology and Tensile Property of Additively Manufactured Al-Mg Alloy / Y. Geng, I. Panchenko, S. Konovalov et al. // Nuclear Instruments and Methods in Physics Research Section. – 2021. – Vol. 498. – P. 15–22.

- Influence of Beam Power on The Surface Architecture and Corrosion Behavior of Electron-beam Treated Co-Cr-Mo Alloys / S. Valkov, S. Parshorov, A. Andreeva et al. // Nuclear Instruments and Methods in Physics Research Section. – 2021. – Vol. 494–495. – P. 46–52.

- Smolarczyk, P. Thermal-Derivative Analysis and Precipitation Hardening of the Hypoeutectic Al-Si-Cu Alloys / P. Smolarczyk, M. Krupiński // Archives of Foundry Engineering. – 2019. – Vol. 19, Iss. 1. – P. 41–46.

- Improved Wear Resistance of Al-15Si Alloy with a High Current Pulsed Electron Beam Treatment / Y. Hao, B. Gao, G.F. Tu et al. // Nuclear Instruments and Methods in Physics Research Section B: Beam Interactions with Materials and Atoms. – 2011. – Vol. 269, Iss. 13. – P. 1499–1505.

- Study on Continuous Solid Solution of Al and Si Elements of a High Current Pulsed Electron Beam Treated Hypereutectic Al17.5Si Alloy / B. Gao, Y. Hao, W.F. Zhuang et al. // Phys. Procedia. – 2011. – Vol. 18. – P. 187–192.

- Integrated Property Predictions During Casting and Heat Treatment of Al-Si-Cu-Mg Alloys By Precipitation Simulation / F. Mao, M. Weidt, F. Roeser et al. // IOP Conference Series: Materials Science and Engineering. – 2023. – Vol. 1281. – P. 012043.

- Hren, I. Influence of Al5FeSi Phases on the Cracking of Castings at Al-Si Alloys / I. Hren, J. Svobodová, Š. Michna // Archives of Foundry Engineering. – 2018. – Vol. 18(4). – P. 120–124.

- Денисова, Ю.А. Эволюция структуры поверхностного слоя стали, подвергнутой электронно-ионно-плазменным методам обработки / Ю.А. Денисова, под общ. ред. Н.Н. Коваля и Ю.Ф. Иванова. – Томск: Изд-во НТЛ, 2016. – 303 с.

- Электронно-ионно-плазменная модификация поверхности цветных металлов и сплавов / Ю.Х. Ахмадеев, В.В. Денисов, Ю.Ф. Иванов и др. – Томск: Изд-во НТЛ, 2016. – 308 с.

- Белов, Н.А. Фазовый состав и структура силуминов / Н.А. Белов, С.В. Савченко, А.В. Хван. – М.: МИСИС, 2008. – 281 с.