К методике оценки надежности логистических систем на предприятиях технического сервиса

Автор: М.К. Бураев, А.В. Шистеев, Г.М. Бураева

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Технологии и средства технического обслуживания в сельском хозяйстве (технические науки)

Статья в выпуске: 4 (83), 2021 года.

Бесплатный доступ

В статье рассматривается возможность оценки надежности ремонтных логистических цепей в процессах восстановления работоспособности объектов техники на ремонтных предприятиях АПК. Знание свойств потока ресурсов в ремонтных логистических цепях (РЛЦ) повысит эффективность взаимодействия между цехами и участками предприятия, позволит избежать затрат финансовых средств и времени на восстановление работоспособности машин и оборудования. Исследования логистических процессов в ремонтном производстве проводятся во многих отраслях народного хозяйства России, например на вагоноремонтных и авиаремонтных предприятиях. В гораздо меньшем объеме такие исследования ведутся в агропромышленном комплексе. Вместе с тем насыщение сельскохозяйственной отрасли новой техникой, внедрение новейших технологий по модернизации старых машин подводят ремонтную составляющую отрасли к необходимости поиска путей развития логистической концепции восстановления работоспособного состояния сельскохозяйственной техники.

Логистический подход, надежность, технический сервис, вероятность, отказ.

Короткий адрес: https://sciup.org/142230515

IDR: 142230515 | УДК: 631.173 | DOI: 10.53980/24131997_2021_4_46

Текст научной статьи К методике оценки надежности логистических систем на предприятиях технического сервиса

Логистическое развитие и поддержка ремонтно-технических производственных систем в отраслях народного хозяйства России представляют собой новое направление стратегического управления производством и реализацией высококачественной ремонтной продукции [1 - 3].

Состав и взаимосвязь процессов логистического подхода к обеспечению работоспособности машин определяют суть активного воздействия организационных мероприятий по повышению надежности и обеспечению работоспособного состояния [4]. Большую роль играют предприятия ремонтного бизнеса, объединенные в единую интеграционную систему. Они определяют стратегию и формы организации рациональной системы технического сервиса, оперативное материально-техническое снабжение, т. е. скорость реакции системы на изменение динамики эксплуатации изделия [5].

В силу разных причин логистические процессы не находят широкого использования на предприятиях технического сервиса в АПК. Ремонтные технологии не всегда выстраиваются в соответствие с требованиями технологической документации, а связанные с этим задержки увеличивают длительность нахождения объекта в ремонте. Объективная необходимость ремонтно-обслуживающего производства в АПК обусловлена большим износом сельскохозяйственной техники. Так, за 2018 г. износ основных средств в сельском хозяйстве Иркутской области составил 41,6 %, а в России - 41,2 % [6].

Предприятия, осуществляющие диагностику, техническое обслуживание, ремонт, модернизацию тракторов, зерноуборочных и кормоуборочных комбайнов, сельскохозяйственных машин и комплексов выстраивают свою деятельность в основном по территориальному принципу [2, 3]. Целесообразность наличия предприятий технического сервиса вблизи массового использования техники, в населенных пунктах с резервами трудовых ресурсов, наличием соответствующей инфраструктуры, коммуникационными и информационными средствами рассматривались многими исследователями. Кроме того, учитывалась сезонность сельскохозяйственных работ, оказывающая влияние на загруженность ремонтных предприятий, основной объем которой приходится на осенне-зимний период [7].

Новые формы организации хозяйств требуют пересмотра традиционных подходов к организации ремонта МТП, перехода к современному товарообороту в техническом сервисе и образованию конкурентной среды. Основным фактором в конкурентной борьбе между предприятиями сферы ремонтно-сервисных услуг на современном этапе становится не себестоимость ремонта изделия, а эксплуатационная надежность его на этапе использования по назначению. Любой простой техники, связанный с отсутствием или задержкой технического обслуживания, снижает эксплуатационную надежность, а появляющиеся по этой причине отказы ведут к снижению потребительских качеств машин [1].

Существовавшая при плановой экономике система технического сервиса МТП оценивалась оптимизацией ремонтного процесса и эффективности ремонтного производства без учета влияния логистики.

Цель исследования - оценка надежности ремонтных логистических цепей в процессах восстановления работоспособности объектов техники на ремонтных предприятиях АПК.

Материал и методы исследования

Обеспечение функционирования предприятия технического сервиса представляет собой направленный процесс контроля параметров входного и выходного потока ресурсов внутри ремонтных логистических цепей (РЛЦ), повышающий эффективность взаимодействия между цехами и участками предприятия. При формировании логистической поддержки системы технического сервиса должны быть учтены принципы: системного подхода, когда все элементы РЛЦ работают как единая система; учета издержек на протяжении всей РЛЦ; учета изменений РЛЦ при внедрении новых достижений науки и практики и т. д. [2, 4]. Такой подход позволяет адаптироваться к требованиям технологического ремонтного процесса, степени износа оборудования, количеству и качеству выделяемых на ремонт ресурсов, обеспеченности квалифицированными кадрами исполнителей.

Управление логистическими ремонтными процессами в соответствии с изменяющимися условиями позволяет достичь максимальной координации поступления ресурсов на элементы

РЛЦ на всем ее протяжении от приемки и разборочно-дефектовочных операций до получения готовой продукции владельцем машины.

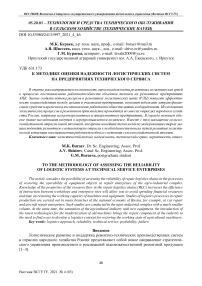

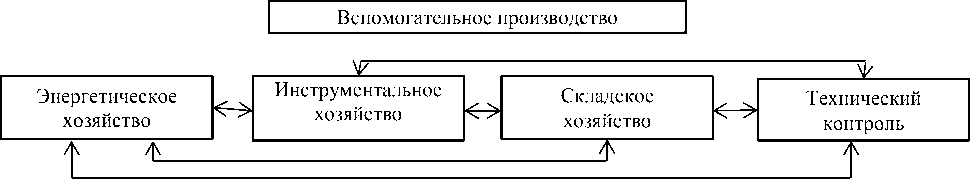

Использование РЛЦ позволяет обеспечить поточность и непрерывность ремонтного процесса, т. е. свести к минимуму межоперационные перерывы из-за задержек, простоев по организационным причинам, сбоев и отказов по техническим и технологическим причинам. Таким образом, надежность функционирования РЛЦ определяется минимальной длительностью операций обеспечения технологических процессов в ремонтных звеньях предприятия (рис. 1).

Рисунок 1 – Укрупненная схема взаимосвязи РЛЦ на предприятии технического сервиса

Предприятия технического сервиса в сравнении с промышленным производством отличаются разборкой, мойкой, дефектовкой, восстановлением деталей и др. Вместе с тем к ним можно применить принципы надежности логистических цепей, рассматриваемые при производстве промышленных изделий. Они также могут иметь многоканальную логистическую структуру, состоящую из локальных цепей обеспечения ресурсами.

Результаты исследования и их обсуждение

Работоспособность ремонтного подразделения определяется надежностью РЛЦ и ее технологических звеньев, выстроенных вдоль перерабатываемого материального потока. Потребителями материальных ресурсов в потоках РЛЦ являются участки и цеха ремонтного предприятия.

В статье В.С. Лукинского и Р.Л. Чурилова [8] на основании анализа существующих подходов к оценке надежности цепей поставок систематизированы ключевые определения, используемые методы, критерии, показатели и математические модели надежности логистических цепей и их элементов. Авторы статьи [8] считают, что «…реальной платформой для формирования методов (моделей) оценки надежности цепей поставок может быть выбрана теория надежности технических систем (НТС) и накопленный в ней потенциал аналитических и прикладных разработок…», «… вопросы НТС получили развитие в таких областях хозяйственной деятельности, которые при использовании современной терминологии должны быть отнесены к логистическим системам, а также к логистическим функциям и операциям…» [8].

В теории НТС надежность объектов (систем) определяется вероятностью наступления отказа или вероятностью безотказной работы [1]. Другой показатель, определяющий вероятность нахождения РЛЦ в работоспособном состоянии [8], называют коэффициентом готовности.

Определение надежности РЛЦ, как трактует теория НТС, может основываться на трех подходах [9]:

-

1. Технический, т. е. потеря работоспособности РЛЦ из-за отказов технических элементов РЛЦ.

-

2. Организационный - из-за нарушений процессов организации функционирования РЛЦ.

-

3. Совмещенный, связывающий два предыдущих подхода.

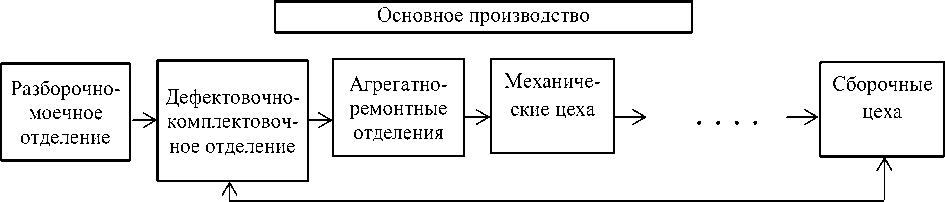

В соответствии с [10], объединив указанные подходы, РЛЦ можно рассматривать как полную группу состояний (рис. 2):

Рисунок 2 - Граф состояний РЛЦ

-

- состояние нормального функционирования РЛЦ - S o ;

-

- задержки функционирования РЛЦ при возникновении и устранении отказов технических звеньев (транспортных, погрузочно-разгрузочных и т. п.) - S i ;

-

- задержки функционирования РЛЦ по организационным причинам - S 2 ;

-

- задержки функционирования РЛЦ по совмещенным причинам - S 3.

На графе состояний, представленном на рисунке 2, 2, ц - потоки событий, переводящие элементы РЛЦ из работоспособного состояния S o в неработоспособное S i , S 2 , S 3 , и наоборот. Система дифференциальных уравнений для средних численностей элементов РЛЦ в каждом из состояний S i запишем следующим образом:

-

—т^ = - [ Я , ( t ) + Я 2 ( t ) + Я 3 ( t )] • N 0 ( t ) + ц , ( t ) • N , ( t ) +

-t

+ Д 2( t ) • N 2 ( t ) + Д з ( t ) • N з ( t )

‘ = Л | ( t ) • N 1( t ) + N 0( t ) • Я 1( t ) , (1)

---= - Д 2( t ) • N 2( t ) + N 0( t ) • Я 2 ( t )

-t

-

—4^ = - Д з( t ) • N 3 ( t ) + N 0 ( t ) • Я з( t )

I -t где No, Ni, N2, N3 - число элементов РЛЦ в состояниях системы So, Si, S2, S3.

Левые части уравнений в (1) приравняем к нулю [10]:

0 = — ( — + — 2 + — з) ■ N 0 + Ц 1 N 1 + Ц 2 N 2 + Ц з N 3

0 = - цN1 + —N0

0 = — Ц 2 N 2 + — 2 N 0

0 = — Ц N + — N

Согласно нормировочному условию:

N = N0 + N1 + N2 + N3, где N - среднее число элементов РЛЦ.

Из второго и третьего уравнений системы (2) следует:

N , = — N 0 ;

Д 1

N 2 = — N 0 .

Ц 2

Далее

N 3 = N – N 0 – N 1 – N 2 .

Тогда

N3 = N — [No + No -1 + No ^] = N — [1 + + ^] No.

Ц 1 Ц 2 Ц 1 Ц 2

Подставляя (7) в уравнение (2), получим:

-

0 = —(— + — + —) N + — N + — Nq + Ц [ N — (1 ++

Д 1

———

+ ) N 0] = — — з N 0 + Ц з N — Д з(1 +1 ) N 0 .

Д2 Д1

Разделим полученное уравнение на μ 3 :

-

— ——

-

— -3 N o + N + N o — [1 + -1 + ^] N o = 0.

Дз Д1

Последнее уравнение можно записать следующим образом:

-

— ——

N = [1 + -1 + -2 + ^] No.

Ц 1 Ц 2 Ц з

Тогда коэффициент готовности РЛЦ в системе технического сервиса будет равен:

^ РЛЦ _ N 0 гN

_____________1_____________

(— — —),

1 + -1 + + _L

(Ц1 Ц Цз )

где λ 1 , λ 2 , λ 3 – интенсивности потока отказов РЛЦ по техническим, организационным и совмещенным причинам, отк/ч; μ 1 , μ 2 , μ 3 – интенсивности восстановления, равные обратным средним величинам продолжительности соответствующих восстановительных воздействий, отк./ч.

Обозначим, что d з = λ i /µ i – величина, характеризующая запаздывание РЛЦ в i -м состоянии.

Тогда формулу (9) можно записать в виде:

K = 1 = . (10)

-

1 + ( d тех + d орг + d сов ) 1 + d з

Формула (10) есть частный случай, соответствующий стационарному режиму функционирования РЛЦ.

Использование данной методики в 2021 г. в ходе поискового эксперимента в производственно-техническом центре (ПТЦ) СХАО «Белореченское» Иркутской области позволило выстроить логистические операции на предприятии (табл. 1) вдоль технологической линии ремонта машин и провести предварительные исследования.

Таблица 1

Логистические операций

|

Элемент РЛЦ |

Время выполнения |

||||||

|

t 1 |

t 2 |

t 3 |

t 4 |

t 5 |

t 6 |

t 7 |

|

|

1. Согласование поставок ресурсов в цеха |

— |

||||||

|

2. Оформление дефектных листов |

— |

||||||

|

3. Комплектование ремонтных групп |

— |

||||||

|

4. Транспортировка ресурсов на рабочие места |

—— |

||||||

|

5. Разгрузка и размещение ресурсов |

— |

||||||

|

6. Использование ресурсов в соответствие с технологией |

—— |

||||||

|

7. Контроль использования ресурсов |

— |

||||||

Данные наблюдений по РЛЦ представлены в виде таблицы 2.

Отказы элементов РЛЦ и их значения

Таблица 2

|

Элемент РЛЦ |

Причина отказа |

Количество случаев |

X |

µ |

d з , ч |

|

1. Согласование поставок ресурсов в цеха |

Задержки поставок |

1 |

0,017 |

0,13 |

0,13 |

|

2. Оформление дефектных листов |

Ошибка в составлении документов |

2 |

0,004 |

0,156 |

0,025 |

|

3. Комплектование ремонтных групп |

Сбой в технологии |

2 |

0,039 |

0,16 |

0,1 |

|

4. Транспортировка ресурсов на рабочие места |

Сбой средств транспортировки |

3 |

0,012 |

0,1 |

0,12 |

|

5. Разгрузка и размещение ресурсов |

Повреждения груза и нарушения технологии |

3 |

0,02 |

0,1 |

0,2 |

|

6. Использование ресурсов в соответствие с технологией |

Сбой в технологии |

1 |

0,018 |

0,105 |

0,17 |

|

7. Контроль использования ресурсов |

Сбой в технологии |

1 |

0,004 |

0,156 |

0,025 |

Отказы РЛЦ распределились следующим образом: технический – 4 и 5 элементы, организационный – 2 и 6, совмещенный – 1, 3 и 7.

K рЛЦ =-------1-------= — = 0,72

г 1 + 0,135 + 0,16 + 0,085 1,379

Предполагая, что при t = 0 система находится в работоспособном состоянии ( Р(0) = 1), вероятность безотказной работы можно определить из выражения [9]:

- t

Р ( t ) = K РЛЦ + (1 - K РЛЦ ) e d

где t – средняя наработка на отказ.

Выражение (11) устанавливает зависимость между коэффициентом готовности РЛЦ и вероятностью застать ее в исправном состоянии (вероятность безотказной работы) в любой момент времени t.

Из (11) видно, что при t → ∞ вероятность безотказной работы РЛЦ стремится к достижению значения коэффициента готовности P (t) →К гРЛЦ .

Заключение

Анализ и обобщение задач организации ремонтного процесса с использованием логистических систем на основе теории НТС позволили сформулировать подход к оценке показателей надежности РЛЦ. Методика может быть использована для обеспечения согласованной и ритмичной работы ремонтного предприятия, создания резервов на основе анализа задержек РЛЦ, возникающих из-за недостаточной оперативности планирования и управления, а так же отсутствия согласованности в работе ремонтных предприятий.

Список литературы К методике оценки надежности логистических систем на предприятиях технического сервиса

- Бром А.Е. Разработка концепции и методологических основ создания организационной системы логистической поддержки жизненного цикла наукоемкой продукции: автореф. дис. ... д-ра техн. наук: 05.02.22 / Бром Алла Ефимовна. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2009. 35 с.

- Аверьянов И.Н. Использование логистических ремонтных цепей в ремонтном производстве авиационных двигателей и наземных газотурбинных установок // Научный аспект. – 2013. № 3. – С. 139146.

- Шумянкова Н.В., Соловьева М.С. Развитие логистических систем на предприятиях вагоноремонтной отрасли // Экономические исследования. – 2017. № 1. – С. 210.

- Федоров Е.Ю. Логистическая организация ремонтно-технического обслуживания средств сельскохозяйственного производства: на примере ремонтно-технических предприятий АПК Ростовской области: автореф. дис. ... канд. экон. наук: 08.00.05 / Федоров Евгений Юрьевич. – Ростов-н/Д.: РГЭУ «РИНХ», 2006. 35 с.

- Шистеев А.В., Бураева Г.М. Формализация уровня работоспособности транспортно-технологических машин в АПК // Вестник ВСГУТУ. – 2020. – № 3 (78). – С. 57–64.

- Тяпкина М.Ф. Техническая модернизация агросектора: региональный аспект // Материалы всерос. (национальной) науч.-практ. конф. с междунар. участием, посвящ. 55-летию со дня образования экон. ф-та (ныне Института экономики, управления и прикладной информатики) «Социально-экономические проблемы развития экономики АПК в России и за рубежом». – 2020. – С. 315324.

- Юдин М.И., Стукопин Н.И., Ширай О.Г. Организация ремонтно-обслуживающего производства в сельском хозяйстве: учебник. – Краснодар: Изд-во КГАУ, 2007. С. 944.

- Лукинский В.С., Чурилов Р.Л. Проблемы оценки надежности цепей поставок // Логистика и управление цепями поставок. – 2012. № 2. – С. 1526.

- Пучин Е.А., Лисунов Е.А. Надежность технических систем. М.: КолосС, 2013. 318 с.

- Бережная Е.В., Бережной В.И. Математические методы моделирования экономических систем: учеб. пособие. – 2-е изд., перераб. и доп. – М.: Финансы и статистика, 2005. – 432 с.