К усталостному разрушению в узлах и деталях машин, механизмов, оборудования

Автор: Семенов Я.С., Портнягин С.П., Мыреев Н.В., Яковлева К.В.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение

Статья в выпуске: 1-2 т.12, 2010 года.

Бесплатный доступ

Исследуются механизмы замедленного усталостного разрушения материала деталей, узлов машин, механизмов и оборудования на примере низколегированных высокопрочных сталях HQ70 и HQ80C при испытаниях по методу "Имплант". В результате получено, что стали HQ70 и HQ80C имеют достаточно высокую склонность к замедленному разрушению. Особенно в зонах сварного шва и термического влияния из-за содержания высоких внутренних напряжений. Из этого можно заключить, что сварные узлы, концентраторы напряжений в машинах, механизмах, вследствие длительного накопления дефектов приводят к усталостному разрушению за период осеней - зимней эксплуатации.

Усталостное разрушение, высокопрочная сталь, накопление дефектов, эксплуатация

Короткий адрес: https://sciup.org/148198976

IDR: 148198976 | УДК: 539.213:

Текст научной статьи К усталостному разрушению в узлах и деталях машин, механизмов, оборудования

Стали, которые характеризуются высокими механическими свойствами, обычно применяются для изготовления высокопрочных деталей и конструкций. Часто эти детали содержат конструкционные дефекты, надрезы от механической обработки, микротрещины, высокий уровень внутренних напряжений в зоне сварного шва и обычно работают в условиях статического и циклического нагружений, что ведет к развитию усталостного разрушения. В случае материалов с указанными выше дефектами основным фактором является докритический рост усталостной трещины и ее катастрофическое ее развитие [1-5].

Целью данной работы является экспериментальное изучение замедленного усталостного разрушения по методике «Имплант» низколегированных высокопрочных конструкционных сталей HQ70 и HQ80C при статическом нагружении.

Методика исследований. Для испытаний были взяты образцы из сталей: HQ70 (0,16 C; 0,33 Si; 1,05 Mn; 0,0018 S; 0,015 P; 0,61 Cr; 0,47 Mo; 1,02 Ni; 0,081 V; 0,0009 Nb; 0,32 Cu), HQ80C (0,15 C; 0,23 Si; 0,9 Mn; 0,0033 S; 0,022 P; 0,84 Cr; 0,3 Mo; 0,033 Ni; 0,042 V; 0,0009 Nb; 0,14 Cu). Механические свойства этих сталей следующие: HQ70: σ b =698 МПа, σ t =620 МПа, δ=18,6%, ψ=63,7%; HQ80C: σ b =786 МПа, σ t =700 МПа, δ=18,0%, ψ=60,3%

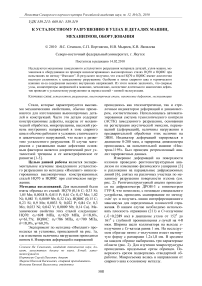

Эксперимент по методике «Имплант» проводился на установке, приведенной на рис. 1а, где изменение величины нагружения проводится винтом 6. Измерения деформаций и напряжений

Портнягин Сергей Павлович, доцент

Мыреев Николай Васильевич, старший преподаватель Яковлева Кюнней Васильевна, студентка проводилось как тензометрически, так и стрелочным индикатором деформаций и динамометром, соответственно. Использовалась автоматизированная система технологического контроля (АСТК) замедленного разрушения, основанная на регистрации акустической эмиссии, перемещений (деформаций), величины нагружения и предварительной обработки этих величин на ЭВМ. Индикатор деформаций тарировался в диапазоне 0-200 мкм, а тарировка динамометра проводилась на испытательной машине «Инс-трон-1195». Был проведен регрессионный анализ тарировочных данных.

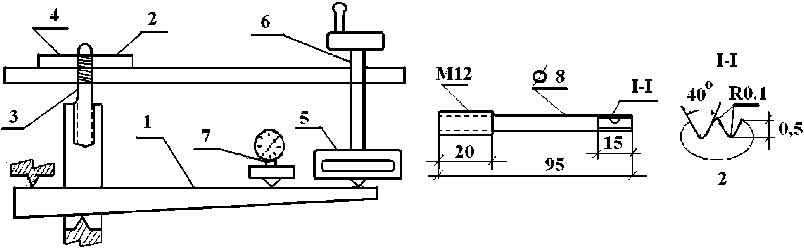

Измерение деформаций на поверхности изломов проведено рентгеноструктурным анализом по изменению физического уширения [3] и разложения на парциальные дифракционных линий [6], снятых на различных участках по механизму разрушения поверхности излома (см. рис. 2). Рентгеноструктурный анализ проводился на дифрактометре ДРОН-3 с гониометром ГУР-8, что позволило, с помощью специального устройства, проводить сканирование по методу «sin2 ψ» и получать линии интерференционного максимума для определенных плоскостей отражения. В нашем случае необходимо использовать плоскость отражения (211) и Cr -излучение ( λ =0,2289 нм) в диапазоне углов от 1520 до 1610 с глубиной проникновения х -лучей на 4-8 мкм. Ширина щели коллиматора на выходе х -излучения с Cr-катода равна 1 мм. На исследуемом образце пятно х -излучения имеет вытянутую форму с размерами 1,2х1,8 мм. В среднем на каждом образце выбирались три характерные области (рис. 2). Для изучения микроструктуры проводились продольные срезы образцов. Поверхность срезов подвергалась стандартной обработке. Микросъемка велась в направлении от сварного шва к основному металлу.

Рис. 1. Схема нагружения образца и измерения премещений по методу «Имплант»: а – установка «Имплант», б – образец «Имплант»; 1 – рычаг, 2 – пластина, 3 – образец-имплант, 4 – сварной шов, 5 – динамометр, 6 – винт нагружения, 7 – стрелочный индикатор перемещений

Результаты эксперимента и обсуждение . Для стали HQ70 зона сварного соединения имеет структуру бейнита и крупнозернистого феррита, линия сплавления, отличается наличием пластинок мартенсита закалки, что характерно для малоуглеродистой стали, закаленной в процессе термического цикла сварки (эквивалент углерода составляет ~0,4-0,45%), зона перегрева имеет структуру бейнита со следами сорбита, зона основного металла имеет бейнитно-перлитную структуру. Для стали HQ80C зона сварного шва и линия сплавления отмечается наличием бейнитно-мартенситной структуры, зона перегрева имеет структуру феррита и непластинчатого перлита, зона основного металла имеет перлитно-бейнитную структуру. Общая ширина зоны термического влияния (ЗТВ) для стали HQ70 составила от 2,0 до 3,2 мм; для стали HQ80C – от 2,0 до 3,0 мм. Ширина зоны перегрева, соответственно, от 0,8 до 1,1 мм и от 0,6 до 1,0 мм.

Итак, проведенные микроструктурные исследования показали, что стали HQ70 и HQ80C – малоуглеродистые низколегированные конструкционные стали ( σ b ≥700 MPa) в отпущенном состоянии имеют структуру бейнита и в зависимости от термического цикла сварки могут образовать в зоне термического влияния структуры с существенно различными пластическими свойствами (перлит, мартенсит, феррит, бейнит, соорбит). В связи с этим различны динамика и механизм разрушения [1-5]. Если придерживаться классификации металлических изломов, предложенной в [7], то рассматриваемые изломы можно охарактеризовать с точек зрения энергоемкости, возможному механизму разрушения, связанными с рельефом поверхности излома. По данной классификации можно заключить следующее:

-

а) энергоемкость начального участка роста трещины различна для разных образцов, излом которых можно охарактеризовать как хрупкий, а при значительной длительности роста трещины появляются «следы» вязкости;

-

б) различную степень стеснения деформации, характеризирующую напряженно-деформированное состояние;

-

в) различие механизмов образования поверхностей замедленного разрушения (из-за влияния термического цикла сварки, высокого содержания водорода, разнознаковых внутренних напряжений).

Рис. 2. Характерная поверхность излома с указанием точек различных стадий замедленного разрушения

Таким образом, макрофрактографический анализ позволил выбрать точки (рис. 2) с различными механизмами разрушения. Так, разновидность неглубоких и плоских ямок на поверхности промежуточных и хрупких изломов в стадии устойчивого подрастания трещины можно определить термином «плато». Механизм скола образует фасеточную поверхность излома (третья стадия) со следами вязкого разрушения (т.е. транс- и интеркристаллитные фасетки и вытянутые нити вязкого разрушения) [4, 8].

Известно [9], что затрачиваемая на пластическую деформацию энергия зависит от прочности и пластичности материала. Если положить постоянство по всему сечению прочностных характеристик в зоне излома, то можно заключить – размер зоны пластической деформации и ее интенсивность будут характеризовать энергоемкость. Величина интегрального уширения дифракционной линии по глубине до 4-8 мкм в ряде случаев хорошо коррелирует со значением физического уширения в приповерхностном слое излома [1-3, 5]. Дифракционные линии обрабатывались по методу аппроксимации в предположении функциональной зависимости физического уширения типа биквадрат, а для геометрического – типа Коши. Данные зависимости наиболее соответствуют наблюдаемым профилям дифрактограмм для сталей данного класса, как для эталона, так и для деформированных образцов [1-3, 5].

Зоны изломов с фасетками скола преимущественно по границам зерен и более темные зоны с преобладанием транскристаллитного разрушения хорошо разделяются и по результатам рентгеноструктурного анализа. Так, сравнительно более энергоемкие зоны начального роста трещины имеют и большее значение физического уширения дифракционной линии (табл. 1), следовательно, и большие уровни стесненной деформации.

Таблица 1. Физическое уширение дифракционного максимума для сталей HQ70, HQ80C

|

Марка стали |

№, O st , t час |

№ точки |

физическое уширение, град |

|

HQ70 |

1 |

1 |

7,03486430 |

|

620 МПа |

2 |

0,02225623 |

|

|

1 час |

3 |

0,02832316 |

|

|

4 |

1 |

0,03851723 |

|

|

554 МПа |

2 |

0,02234280 |

|

|

2 часа |

3 |

0,03324708 |

|

|

9 |

1 |

0,03970474 |

|

|

528 МПа |

2 |

0,03599797 |

|

|

24 часа |

3 |

0,02151959 |

|

|

10 |

1 |

0,03894143 |

|

|

528 МПа |

2 |

0,04080674 |

|

|

24 часа |

3 |

0,02425745 |

|

|

12 |

1 |

0,03206821 |

|

|

600 МПа |

2 |

0,02444418 |

|

|

1,4 часа |

3 |

0,03570048 |

|

|

HQ80 |

4 |

1 |

0,03932690 |

|

C |

692 МПа |

2 |

0,03324148 |

|

9,5 часов |

3 |

0,02204819 |

|

|

10 |

1 |

0,03106940 |

|

|

700 МПа |

2 |

0,03649950 |

|

|

5 часов |

3 |

0,03465897 |

|

|

12 |

1 |

0,03465897 |

|

|

500 МПа |

2 |

0,03456789 |

Стадии замедленного роста трещины до критической величины имеют разброс энергоемкости в зависимости от длительности процесса, также как и стадии долома. Если учесть, что распределение пластической деформации по глубине излома имеет для хрупкого и квазихрупкого разрушения сходный характер, тогда оценка энергоемкости по [9] для начального участка замедленного подрастания трещины на 35-40% превосходит подобную для стадии катастрофического разрушения. При этом существенных особенностей, присущих определенной стали HQ70 или HQ80C, выявлено не было, хотя влияние водорода сказалось на преимущественно меньшей энергоемкости всего излома образца, как вытекает из результатов, приведенных в табл. 1.

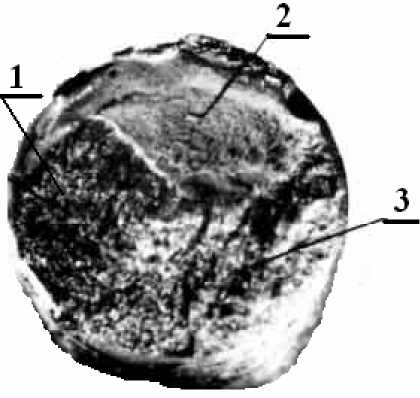

Проведем количественную оценку остаточных деформаций на поверхности излома. Для этого проведем разложение дифракционных линий на парциальные. Выберем в качестве начального распределения лоренциан, т.е. интенсивность и форма j-й парциальной линии задается в виде

I j ( 0 ) = Aq/[1 +

f 6 - 6A 2

I a oj )

]

где Ao j - нормирующий множитель, θo j – местоположение j-й парциальной линии, α oj =Γ 0 /2 – полуширина j-й парциальной линии, θ – текущее значение угла. Значения этих величин определяются из экспериментальной дифракционной линии так, чтобы сумма парциальных линий совпадала с экспериментальной кривой. Параметры парциальных линий определяются минимизацией функционала

2 = f [ I ( 6 ) — I e ( 6 )]2 ^ Ie 6

где I e ( θ ) – число импульсов в i-м угле отражения, N – число шагов по углу в интервале экспериментальной дифракционной линии, I ( θ i ) – теоретическая дифракционная линия. Минимизация проводится по параметрам A oj , θ oj , α oj . Числовые значения межплоскостных расстояний, деформаций и оценочных напряжений даны в табл. 2.

Как указывалось выше, стали HQ70 и HQ80C в исходном состоянии сложны по составу и состоят из двух основных компонент – бейнита и перлита (рис. 3). Но вследствие «контакта» этих составляющих возникают сателлитные линии из-за взаимной диффузии различных по размерам легирующих элементов, рефлексов от границ зерен и сетки дислокаций [10-11]. Знаки и абсолютные величины деформаций от легирующих элементов, сетки дислокаций и границ зерен могут быть различными, что наблюдается на дифракционной линии исходных состояний сталей HQ70 и HQ80C. Поверхность излома создает микрослой металла с чрезвычайно высокой плотностью структурных изменений (рис. 4) из-за стеснения деформаций [12], повышения плотности дислокаций [5], удаления водорода в определенных фазовых составах. Новые сател-процессе разрушения [11, 13]. Корректным мо- литные парциальные линии возникают из-за жет быть лишь сравнение соответствующих диффузионных процессов и повышения плотно-друг другу парциальных линий. Т.е. мы мо- сти дислокаций [9, 12].

жем показать деформации и напряжения в

Таблица 2. Межплоскостные расстояния (211), деформации, напряжения на поверхности изломов образцов сталей HQ70 и HQ80C

|

Марка стали |

№ т. парц. максимума |

Межплоскостное расстояние нм |

величина деформации, нм, х10-6 |

величина напряжения, ГПа |

|

HQ70 |

1; 1 |

0,2879873 |

100,7 |

0,0244701 |

|

1; 2 |

0,2873746 |

142,0 |

0,034506 |

|

|

1; 3 |

0,2869357* |

-114,2 |

-0,0277506 |

|

|

1; 4 |

0,2864696* |

-73,2 |

-0,0177876 |

|

|

1; 5 |

0,2857079 |

253,2 |

0,0615276 |

|

|

1; 6 |

0,2853046 |

214,1 |

0,0520263 |

|

|

1; 7 |

0,2847523 |

343,0 |

0,0833490 |

|

|

2; 1 |

0,2883888 |

- |

- |

|

|

2; 2 |

0,2876892 |

398,8 |

0,0969084 |

|

|

2; 3 |

0,2871729 |

343,7 |

0,0835191 |

|

|

2; 4 |

0,2866496* |

171,9 |

0,0417717 |

|

|

2; 5 |

0,2861739* |

222,5 |

0,0540675 |

|

|

2; 6 |

0,2855862 |

374,9 |

0,0911007 |

|

|

2; 7 |

0,2850403 |

478,4 |

0,1162512 |

|

|

2; 8 |

0,2845773 |

- |

- |

|

|

3; 1 |

0,2881597 |

- |

- |

|

|

3; 2 |

0,2875797 |

508,3 |

0,1235169 |

|

|

3; 3 |

0,2871173 |

399,3 |

0,0970299 |

|

|

3; 4 |

0,2865380* |

283,5 |

0,0688905 |

|

|

3; 5 |

0,2860314* |

365,0 |

0,0886950 |

|

|

3; 6 |

0,2854850 |

476,1 |

0,1156923 |

|

|

3; 7 |

0,2850631 |

455,6 |

0,1107108 |

|

|

3; 8 |

0,2845773 |

- |

- |

|

|

и.с.; 1 |

0,2880880 |

- |

- |

|

|

и.с.; 2 |

0,2875166 |

- |

- |

|

|

и.с.; 3 |

0,2868215* |

- |

- |

|

|

и.с.; 4 |

0,2863964* |

- |

- |

|

|

и.с.; 5 |

0,2859611 |

- |

- |

|

|

и.с.; 6 |

0,2855187 |

- |

- |

|

|

и.с.; 7 |

0,2850953 |

- |

- |

|

|

HQ80C |

1; 1 |

0,2879519 |

- |

- |

|

1; 2 |

0,2874995 |

5,9 |

0,0014337 |

|

|

1; 3 |

0,2870015 |

93,5 |

0,0227205 |

|

|

1; 4 |

0,2865486* |

327,2 |

0,0795096 |

|

|

1; 5 |

0,2860769* |

303,6 |

0,0737748 |

|

|

1; 6 |

0,2857276 |

103,7 |

0,0251991 |

|

|

1; 7 |

0,2853612 |

- |

- |

|

|

1; 8 |

0,2849221 |

- |

- |

|

|

1; 9 |

0,2844101 |

- |

- |

|

|

2; 1 |

0,2882258 |

- |

- |

|

|

2; 2 |

0,2876833 |

-177,9 |

-0,0432297 |

|

|

2; 3 |

0,2871338 |

-38,8 |

-0,0094284 |

|

|

2; 4 |

0,2866283* |

247,5 |

0,0601425 |

|

|

2; 5 |

0,2861026* |

277,9 |

0,0675297 |

|

|

2; 6 |

0,2856638 |

167,5 |

0,0407025 |

|

|

2; 7 |

0,2855332 |

- |

- |

|

|

2; 8 |

0,2850721 |

- |

- |

|

|

2; 9 |

0,2845556 |

- |

- |

|

|

3; 1 |

0,2877938 |

288,4 |

-0,0700812 |

|

|

3; 2 |

0,2871229 |

27,9 |

-0,0067797 |

|

3; 3 |

0,2866177* |

258,1 |

0,0627183 |

|

|

3; 4 |

0,2861026* |

277,9 |

0,0675297 |

|

|

3; 5 |

0,2855670 |

264,3 |

0,0642249 |

|

|

3; 6 |

0,2851968 |

- |

- |

|

|

3; 7 |

0,2848101 |

- |

- |

|

|

и.с.; 1 |

0,2875054 |

- |

- |

|

|

и.с.; 2 |

0,2870950 |

- |

- |

|

|

и.с.; 3 |

0,2868758* |

- |

- |

|

|

и.с.; 4 |

0,2863805* |

- |

- |

|

|

и.с.; 5 |

0,2858313 |

- |

- |

Примечание: * - линии K α 1 , K α 2 дублета

Рис. 3. Характерные разложения дифракционной линии на парциальные:

1 – зоны очага трещины ЗР; 2 – зоны стадии развития ЗР; 3 – зоны стадии долома; 4 – исходного состояния

Точка 1 (рис. 2) является очагом зарождения трещины замедленного разрушения. Так как стали HQ70 и HQ80C низколегированные высокопрочные, то очаг трещины замедленного разрушения обычно [14] локализируется между разнопрочными слоями материала. Здесь приложенные нагрузки достаточно велики (табл. 1), и тогда остаточные напряжения, возникающие после действия термического цикла сварки [13] релаксируют, суммируются или меняют знак. Как следствие возникают значительные растягивающие внутренние напряжения. Кроме того, под действием термического цикла сварки водород может соединяться с Cr, Mo, Ni, V, Nb, образуя жесткие пластины гидридов этих металлов, снижает подвижность водорода и релаксационную способность материала, что служит очагом зарождения трещины замедленного разрушения по механизму, данному в [14]. Справедливость данного механизма проиллюстрирована в табл. 2, разрушение в очаге для обоих сталей в основном хрупкое (рис. 2) с участками, имеющими ручейковый узор. Наблюдаются и менее хрупкие участки с рисунком в виде язычков и небольших складок, что зависит от длительности формирования очага (600-3600 сек). По мере удаления от очага микрорельеф излома приобретает более выраженные признаки локальной пластичности – плоские ямки в виде сотового рельефа (табл. 2). Эта стадия замедленного роста трещины до критической, вероятно, происходит при постоянной величине ее раскрытия на вершине, т.к. число импульсов акустической эмиссии на этой стадии почти постоянно (см. рис. 3 в [15]). Скорость развития трещины на этой стадии значительно выше величин в очаге, но достаточно низка, чтобы процесс разрушения происходил по механизму Горского [16]. Как показано в [17], при продвижении перед вершиной трещины возникает “фокус” сжимающих напряжений, а непосредственно перед вершиной значительные растягивающие напряжения. Тогда водород повышает свою подвижность по механизму Горского, релаксируя напряжения, и это объясняет появление признаков (т.2 табл. 2).

Выводы: стали HQ70 и HQ80C имеют достаточно высокую склонность к замедленному разрушению в зонах сварного шва и термического влияния по причинам: высокого содержания водорода (табл.1); образования гидридов; низкой релаксационной способности; высоких внутренних напряжений вследствие влияния термического цикла сварки; высокой подвижности легирующих элементов и водорода по механизму Горского при приложении растягивающих усилий.

Список литературы К усталостному разрушению в узлах и деталях машин, механизмов, оборудования

- Применение рентгеновской фрактографии для изучения закономерностей разрушения металлов/М.Н. Георгиев, Н.Я. Межова, Л.П. Строк, Н.К. Шаурова//Зав. лаб. -1981., № 8. -С. 54-57.

- Клевцов, Г.В. Рентгеноструктурный анализ изломов, полученных при ударно-циклическом нагружении/Г.В. Клевцов, Л.Р. Ботвина, А.Г. Жижерин//Пробл. прочн. -1985, № 7. -С.32-34.

- Барахтин, Б.К. Рентгеновская фрактография поверхностей изломов/Б.К. Барахтин, В.В. Макаров//Труды ЛПИ. -1985, № 408. -С. 33-35.

- Гордеева, Т.А. Анализ изломов при оценке надежности материалов/Т.А. Гордеева, И.П. Жегина. -М.: Машиностроение, 1978. -200 с.

- Иванов, А.Н. Сравнительное определение плотности дислокаций в поликриталлах по ширине рентгеновских линий и электронномикроскопически/А.Н. Иванов, Ю.П. Меженный, А.Е. Остров, Е.И. Фомичева//Зав. лаб. -1987, № 2. -С. 43-52.

- Семенов, Я.С. Влияние высокодисперсных наполнителей на структуру и износостойкость политетрафторэтилена/Я.С. Семенов, О.А. Адрианова, Ю.В. Демидова, А.В. Виноградов//Мех. комп. матер. -1991, № 4. -С.599-603.

- Георгиев, М.К. О классификации металлических изломов/М.К. Георгиев, В.Н. Данилов, В.Ю. Догадушин, Л.П. Строк//Зав. лаб. -1981, № 8. -С.81-86.

- Новиков, И.И. Микромеханизмы разрушения металлов/И.И. Новиков, В.А. Ермишкин. -М.: Наука, 1991. -367 с.

- Назаров, С.А. Энергетический баланс и устойчивость развития трещин в рамках деформационного критерия разрушения/С.А. Назаров, К.А. Ромашев//Физ.-хим. мех. матер. -1988, № 6. -С. 44-49.

- Гегузин, Я.Е. Диффузионная зона. -М.: Металлургия, 1979. -343 с.

- Ларионов, В.П. Физические основы вязкохрупкого перехода низколегированных сталей и сплавов железа/В.П. Ларионов, Я.С. Семенов. -Новосиб-к: Наука, сиб-е отд-е, 1992. -171 с.

- Владимиров, В.И. Физическая природа разрушения металлов. -М.: Металлургия, 1984. -280 с.

- Ларионов, В.П. Электродуговая сварка конструкций в северном исполнении. -Новосиб-к: Наука, сиб-е отд-е, 1986. -257 с.

- Фрактография -средство диагностики разрушения сталей/М.А. Балтер, А.П. Любченко, С.И. Аксенова и др. Под ред. М.А. Балтер. -М.: Машиностроение, 1987. -272 с.

- Кутц, К.Х. Акустико-эмиссионный контроль стойкости сварных соединений против образования холодных трещин//Диагн. и прогноз. разруш. сварных констр. -1987, № 5. -С.43-46.

- Shauman, G. The diffusion coefficients of hydrogen and deuterium in Vanadium, Niobium and Tantalum by Gorsky-effect measurement/G. Shauman, J. Volkl, G. Alefeld//Phys. Stat. Sol. -1970, v.42. -P.401-403.

- Ларионов, В.П. Влияние температуры вязкохрупкого перехода на геометрию вершины трещины и напряжения/В.П. Ларионов, Я.С. Семенов, С.Г. Касьянов/Сиб. физ.-техн. журн. -1993, № 3. -С.7-14.