К вопросу контроля технологических параметров восстановления режущей кромки дисковых почвообрабатывающих орудий электромеханическим деформированием

Автор: Селиверстов М.В.

Журнал: Международный журнал гуманитарных и естественных наук @intjournal

Рубрика: Технические науки

Статья в выпуске: 4-1 (55), 2021 года.

Бесплатный доступ

В статье приведено краткое описание процесса восстановления режущей кромки дисковых почвообрабатывающих орудий электромеханическим деформированием металла режущей кромки, отмечены основные технологические параметры процесса и их влияние на температуру в зоне деформирование металла. Отмечена необходимость контроля параметров процесса при проведении натурных исследований, представлена схема экспериментальной установки, и дано подробное описание её измерительной части, в частности описана работа используемого аналогово-цифрового преобразователя, работа программного обеспечения, механизм тарировки каналов связи с прибором.

Электромеханическое деформирование, восстановление, режущая кромка, температура, экспериментальная установка, измерительный блок

Короткий адрес: https://sciup.org/170188678

IDR: 170188678 | DOI: 10.24412/2500-1000-2021-4-1-83-86

Текст научной статьи К вопросу контроля технологических параметров восстановления режущей кромки дисковых почвообрабатывающих орудий электромеханическим деформированием

Электромеханическое деформирование (ЭМД) деталей типа диск достигается одновременным воздействием электрического тока на обрабатываемый участок детали, вызывающего нагрев металла, и силовым воздействием на нагретый участок формующим электродом.

В процессе восстановления режущей способности дисковых орудий почвообрабатывающих машин с использованием метода (ЭМД) основными технологическими параметрами процесса влияющими на параметры энерговвода, и, как следствие температуру деформации являются: напряжение (U), сила тока (I) и давление (P), прикладываемые к формующему электроду, угловая скорость вращения ( ) восстанавливаемой детали типа диск, определяющая производительность процесса восстановления [1].

Следовательно, при переносе расчетных параметров режима восстановления на деталь при проведении натурного эксперимента встает вопрос о необходимости контроля этих параметров.

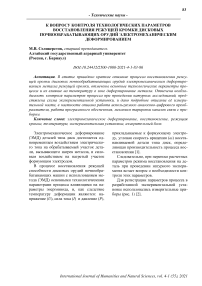

Для регистрации параметров процесса в разработанной экспериментальной установке использовались измерительные приборы (рис. 1) [2].

Рис. 1. Принципиальная схема установки для электроконтактного восстановления режущей способности дисков:

1. Манометр; 2. Вентиль; 3. Механизм регулирования скорости вращения диска; Мотор- редуктор; 5. Ременная передача; 6, 16. Зубчатая передача; 7. Скользящий контакт; 8. Трансформатор; 9. Амперметр; 10. Шинопровод; 11. Вольтметр; 12.Переключатель ступеней трансформатора; 13.Система охлаждения; 14.Механизм продольного перемещения; 15. Измерительный шунт; 17. Электродный узел; 18. Теплоотводящая масса; 19. Диск сеялки; 20. Аналого-цифровой преобразовагель; 21. Компьютер.

Измерительная часть установки позволяет регистрировать во время процесса следующие параметры:

-

- рабочее напряжение на электродах;

-

- силу тока во вторичной цепи силового трансформатора;

-

- температуру на поверхности восстанавливаемой детали;

-

- температуры детали на двух различных глубинах от восстанавливаемой поверхности.

Регистрация параметров осуществляется измерительной частью установки в состав которого входит аналогово-цифровой преобразователь и компьютер с установленным программным обеспечением,, что позволило производить синхронную запись информации. Считывание, оцифровка и передача на ЭВМ экспериментальных данных осуществлялась при помощи аналого-цифрового преобразователя (АЦП) (К572ПВ1А) (рис. 1) являющегося также электрическим фильтром (выпрямителем), устраняющим шумы в сигнале, обусловленные влиянием токовых наводок. На ЭВМ устанавливалось программное обеспечение, в состав которого входили: программа регистрации данных - ADC.COM и программа чтения данных и калибровки устройства- ADC.MCD в системе «Mathcad».

Тарировка измерительных сигналов по каждому из указанных параметров производилась в соответствии с инструкцией к АЦП. В качестве базового вольтметра, по которому производили настройку каждого канала, использовали вольтметр (В7-35). Погрешность настройки каналов составила 0,5%.

Скорость считывания сигнала устанавливалась равной 36 измерениям в секунду, что позволило регистрировать быстропро-текающие процессы [3]. При этом оценка погрешностей измерений выполняемая по рекомендациям работы [4] для каждого параметра состояла из следующих составляющих:

-

- погрешность измерений, характеризуемая классом точности измерительного прибора;

-

- погрешность метода обработки.

Относительная погрешность измерений составила: по напряжению - 3,3%, по температуре - 4,4%, по току во вторичной цепи силового трансформатора - 3,5%. Для уменьшения токовой наводки измерительные провода помещались в экраны, которые заземляли.

Первый канал АЦП позволяет осуществлять измерения напряжения от 0 до 500 В (переменный ток), его использовали для измерения напряжения в первичной цепи силового трансформатора. Второй, третий и четвертый каналы используются для оценки разности потенциалов от 0 до 5 В. На втором канале регистрировалось рабочее напряжение на электродах (Up). Для измерения электрического тока во вторичной цепи силового трансформатора (I) ис- пользовали шунт сопротивления

75ШСММ3-0,5 ГОСТ 8012-61 с диапазоном измерения от 0 до 2000 А. Падение напряжения на шунте регистрировалось и передавалось в ЭВМ по четвертому каналу АЦП. Шестой седьмой и восьмой каналы с диапазоном измерения от 0 до 500 мВ (постоянный ток) использовались для регист-

Запись температур велась синхронно с помощью АЦП и ЭВМ.

Известно [6], что основным источником помех измерительного сигнала является сварочный контур. При протекании по контуру переменного тока (частота 50 Гц) вокруг него наводится электромагнитное поле, которое искажает сигналы в измерительных элементах и проводниках, связывающих их с регистрирующими приборами. С целью снижения влияния токовых наводок термопары помещались в экраны и заземлялись. Сигналы, проходя через АЦП фильтровались и поступали в ЭВМ с минимальным искажением.

При проведении опытов осуществлялся периодический контроль таких параметров как напряжением холостого хода силового трансформатора и усилием поджатия элек- рации температуры. трода.

Список литературы К вопросу контроля технологических параметров восстановления режущей кромки дисковых почвообрабатывающих орудий электромеханическим деформированием

- Чижов В.Н. Математическое моделирование тепловых процессов в системе "Электрод - деталь - теплоотводящая масса" при ремонте деталей / В.Н. Чижов, А.А. Болтенков, Ф.С. Телгожаева, М.В. Селиверстов // Вестник Алтайского государственного аграрного университета. - 2009. - №12 (62). - С. 80-84.

- Селиверстов М.В. Описание экспериментальной установки для восстановления режущей способности дисковых почвообрабатывающих орудий методом электромеханического деформирования // Международный журнал гуманитарных и естественных наук. - 2020. - № 12-1 (51). - С. 165-167.

- Линевег Ф. Измерение температур в технике. Справочник. Пер. с нем. под ред. Чариховой Л.А. - М.: Металлургия. 1980. - 544 с.

- Бельчикова О.Г., Чижов В.Н., Шерышев В.П. Идентификация тепловых процессов при электроконтактном напекании // Пятая краевая конференция по математике: Материалы конференции. - Барнаул: Изд-во АГУ, 2002. - 52 с.

- Бельчикова О.Г. Разработка методики определения температуры поверхности деталей для совершенствования технологий электроконтактного нагрева и сварки металлов: диссертация.. кандидата технических наук: 05.03.06. - Барнаул, 2003. - 195 с.

- Романов Д.И. Электроконтактный нагрев металлов. - М.: Машиностроение, 1981. - 168 с.