К вопросу очистки воскового сырья от загрязнений: вероятностная модель процесса измельчения пчелиных сотов

Автор: Бышов Д.Н., Каширин Д.Е., Павлов В.В., Петухов А.А.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Технология продовольственных продуктов

Статья в выпуске: 3, 2019 года.

Бесплатный доступ

Цель исследования - аналитическое описа- ние рабочего процесса измельчения восковой основы пчелиных сотов, являющегося одним из этапов технологии очистки воскового сы- рья от органических водорастворимых загряз- нений, а также технологии извлечения перги из перговых сотов. В статье описаны конст- руктивно-технологическая схема и принцип работы штифтового измельчающего устрой- ства. Произведена теоретическая оценка времени, затрачиваемого на процесс измель-чения, в основу которой положен вероятност- ный подход без учета прочностных и тепло- физических свойств материала и при мини- мальном рассмотрении кинематической со- ставляющей процесса измельчения. На осно- вании полученной вероятностной модели про- ведено численное моделирование времени из- мельчения сотов. Результат численного мо- делирования показал, что на начальном этапе измельчения, когда количество кусков сотов, находящихся в рабочей камере, мало, а размерих относительно велик, вероятность соуда- рения на каждом обороте рабочего вала мак- симальна...

Пчелиные соты, восковое сырье, воск, перга, очистка, измельчение, штифтовый измельчитель

Короткий адрес: https://sciup.org/140243389

IDR: 140243389 | УДК: 631.363.258/638.178

Текст научной статьи К вопросу очистки воскового сырья от загрязнений: вероятностная модель процесса измельчения пчелиных сотов

Введение. Воск – важнейший продукт пчеловодства, получивший широкое распространение в различных отраслях промышленности, медицине и фармацевтике [1–3]. Спрос на этот продукт с каждым годом увеличивается, в том числе в связи с тем, что производство его невелико. Кроме того, значительная часть производимого воска уходит на воспроизводство сотового хозяйства, т. е. потребляется на самих пасеках [4–6]. Одним из путей решения проблемы дефицита качественного воска может быть совершенствование технологий переработки воскового сырья, что обеспечит возможность получения этого продукта в бо ́ льших объемах и значительно лучшего качества [7]. Одна из наиболее ответственных операций в предложенных нами способах переработки воскового сырья заключается в его измельчении, например, с использованием измельчителей штифтового типа [8–15].

Принцип работы подобных устройств состоит в следующем. Подлежащие переработке в качестве воскового сырья куски сотов массой 50–70 г, предварительно отделенные от деревянных рамок, охлаждают до температуры -1…-6 °С. Если соты подготавливают специально для извлечения перги, то их охлаждают до более низких температур, так как в данном случае необходимо также разрушить органическую оболочку на гранулах [11, 15, 16]. Охлажденные куски сотов порционно загружают в рабочую камеру измельчителя при установившейся частоте вращения рабочего вала, где они подвергаются ударному воздействию штифтов, измельчаются и проникают через решетчатое дно в выгрузной отсек, затем подвергаются пневмосепарированию. В результате получается масса измельченного воскового сырья и загрязнений в виде перги.

Важнейшими показателями любого технического устройства является производительность и энергоемкость осуществляемого им процесса. Для определения этих параметров необходимо знать время, в течение которого перерабатываемый продукт достигает требуемых свойств.

Цель и задачи исследования . Целью данного исследования является аналитическое описание рабочего процесса измельчения восковой основы пчелиных сотов. Для достижения поставленной цели создана математическая модель, позволяющая оценить время рабочего процесса измельчения пчелиных сотов до достижения определенного размера измельченных частиц. Построение этой модели реализовано на вероятностном подходе без учета прочностных и теплофизических свойств материала и при минимальном рассмотрении кинематической составляющей процесса измельчения.

Материалы и методы исследования. Допустим, что справедлива аппроксимация отдельной ячейки пчелиных сотов прямой шестиугольной призмой, в основании которой лежит правильный шестиугольник. Тогда объем ячейки V о , м3, составит:

V А 1 2 ■ (п 3^3

К = 6 — a • sm — • h =---

0 2 1 3 J 2

• a 2 • h , (1)

где a - длина ребра основания ячейки сотов (сторона правильного шестиугольника), м; h - длина бокового ребра ячейки сотов (высота призмы), м.

Площадь полной поверхности одной ячейки сотов S о , м2, составит:

S o = 6 • a • h + 3Y • a 2 . (2)

По окончании процесса измельчения образуются чешуйки восковой основы, геометрия которых аппроксимируется кругом радиуса r , см. Площадь чешуйки составит:

s = п • r 2 . (3)

Распределение измельчаемого материала внутри рабочей камеры измельчителя определяется его конструктивными параметрами и режимом работы. В дальнейшем будем использовать следующие величины: высота рабочей камеры L, м; диаметр рабочей камеры D, м; количество штифтов N, шт.; длина штифта l, м; диаметр штифта d, м; толщина воздушнопродуктового слоя b, вовлекаемого в движение вращающимся ротором м; частота вращения вала ротора Q, с-1; линейная скорость конца штифта v, м/с.

Последний показатель определяется выражением v = 2 • п l •Q. (4)

Далее понадобится выражение средней линейной скорости штифта. Этот показатель определяется как средняя арифметическая линейных скоростей конца штифта и той его части, которая расположена на внутренней границе воздушно-продуктового слоя толщиной b :

v ср

2 • п • l —

- •Q .

2 J

Если количество отдельный ячеек в куске сотов (число элементарных объемов) равно n о = [ V / V о ], где V - первоначальный объем куска сотов, загружаемого в рабочую камеру измельчителя, то полная поверхность восковой основы (без учета граничных эффектов) составит S о - n о . Поскольку каждая грань поверхности разделяет две ячейки, то полученную величину следует разделить на два. В итоге получаем общую эффективную площадь всех чешуек восковой основы в куске сотов (символ [ x ] означает целую часть действительного числа x ):

S = - • s0 •

V

V 0

Далее необходимо оценить количество ударов, наносимых по куску сотов рабочими органами измельчителя, достаточного для образования чешуек восковой основы заданной средней площади, определяемой по выражению (3). Предполагается, что при одном ударе штифта исходный кусок сотов делится на две части. В результате получаются два куска сотов. Каждый из двух кусков сотов, в свою очередь, разбивается вновь на два куска. В итоге получаем, что после трех ударов исходный кусок разбит на четыре части. Таким образом, в результате ударов сотов о штифт образуются чешуйки восковой основы.

Оценка полного количества ударов штифта по кускам сотов определяется выражением

N y = S/s - 1 . (7)

Для расчетов воспользуемся вероятностным подходом. Сделаем допущение, что каждый удар и, соответственно, дробление на две части не зависит от результатов предыдущих соударений. Также допустим, что конструктивные особенности устройства таковы, что при соударении штифта с куском сотов угловая скорость штифта не меняется (масса штифта много больше массы куска сотов).

Вероятность соударения куска сотов со штифтом определяется, с одной стороны, геометрическими размерами кусков сотов и объемом воздушно-продуктового слоя, в котором вращаются штифты, а с другой стороны – размерами штифтов. Произведем расчет этой вероятности на одном обороте вала.

Объем воздушно-продуктового слоя в камере измельчителя

Vc = n • L •

D

—

—

b

2 A J

Объем слоя, в котором вращается один штифт внутри воздушно-продуктового слоя

Vc j = n • d •

Допустим, что исходный кусок сотов разделен на n частей. Тогда объем каждой части куска сотов равен V / n . Если предположить, что каждая часть аппроксимируется шаром, то в зависимости от величины n радиус шара ρ ( n ) составит

P ( n ) = Ал----

V 4 • n • n

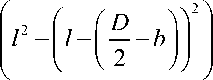

Столкновение штифта с куском сотов произойдет, когда центр куска будет удален от края штифта на расстояние не больше радиуса ρ ( n ). Объем этого слоя определяется выражением

v

* C 2

= n • ( d + p ( n ) ) • ( l + p ( n ) ) 2

l + p ( n ) — I

Вероятность столкновения одного штифта с куском сотов на одном обороте вала P1(n), при условии, что справедлива формула геометрической вероятности, составит

P i (n ) = V C 2

VC

\

L •

\

l + p ( n ) —

J

.

J

Если на валу ротора установлено N штифтов, тогда геометрическая вероятность соударения куска сотов хотя бы с одним из них, т. е. вероятность разрушения P р ( n ), определяется выражением

P p ( n) = 1 — ( 1 — P ( n) ) N . (13)

Рассчитаем количество оборотов ротора измельчителя, необходимое для дробления кусков сотов до частиц с заданными геометрическими параметрами, и определим время измельчения.

Предположим, что вероятность одного соударения не зависит от иных условий и определяется только количеством кусков в рабочей камере. Тогда справедлива схема независимых испытаний (схема Бернулли). Значение числа соударений определяется выражением

M ( n ) = n · P ( n ). (14)

Np A

Выполним еще одно усреднение по количеству кусков сотов, предполагая, что произвольное число кусков внутри рабочей камеры равновозможно.

Среднее значение числа соударений на одном обороте вала с одним штифтом равно n 0

N P =--x M ( i ) .

n 0 i = 1

Тогда требуемое количество оборотов рабочего вала определяется следующим образом (символ [ x ] означает верхнее округление действительного числа x ):

N

N ■

Ó

ñð

Полное время работы измельчителя при переработке требуемого количества воскового сырья определяется выражением t= Me Np 1

Y • V Na Q

где M C – масса перерабатываемого сырья, кг; γ – плотность сырья, кг/м3.

Результаты исследования и их анализ. Численное моделирование времени измельчения сотов проводили с использованием математического пакета Mathcad 14.0. Числовые параметры модели (исходные данные): V = 7.5·10-5 м3; a = 0.0048 м; h = 0.0087 м; r = 0.0015 м; D = 0.19 м; L = 0.3 м; d = 0.01 м; l = 0.095 м; N = {1,3,6} шт.; b = 0.04 м. Результаты моделирования представлены в виде графических зависимостей на рисунке.

Среднее время работы измельчителя t ср , с, при измельчении куска сотов заданного первоначального объема V , м3, составит:

Рр(Л) 0.8

0.7

0.6

0.5

---- 1 - при установке на валу 1 штифта

----2 - при установке на валу 3 штифтов

— 3 - при установке на валу б штифтов

f(Q) 90

---- I - при установке на валу I штифта ----2 - при установке на валу 3 штифтов

— 3 - при установке на валу 6 штифтов

---- 3

800 l.lxlO3 1.4х103 1.7х103 2х1О3

60Й а б

Рис. 1. Результаты численного моделирования времени измельчения пчелиных сотов в штифтовом измельчителе при различном количестве штифтов, установленном на рабочем валу: а – зависимость вероятности разрушения куска сотов P р (n) на одном обороте вала от мгновенного значения количества кусков, находящихся в рабочей камере измельчителя; б – зависимость времени измельчения сотов t, с, от частоты вращения рабочего вала Ω , с-1

Из представленных результатов следует, что при малом числе кусков сотов или, что одно и то же, при больших их размерах вероятность соударения на каждом обороте рабочего вала максимальна и составляет 0,21 для схемы с одним штифтом, 0,5 для трехштифтовой схемы и 0,76 для схемы с размещением шести штифтов на рабочем валу. С увеличением количества кусков, а, соответственно, уменьшением их размеров, вероятность соударения монотонно уменьшается (рис. 1, а).

Время измельчения монотонно уменьшается при увеличении числа оборотов рабочего вала с установленными штифтами, при этом число установленных штифтов существенно влияет на время процесса измельчения только при малом их количестве (рис. 1, б). Размещение на рабочем валу более 6 штифтов не представляется целесообразным, так как время измельчения при этом сокращается незначительно. Так, при значении оборотов рабочего вала 1250 об/мин и трех штифтах время измельчения куска сотов до частиц с заданными геометрическими размерами составит 13 с.

Выводы . Получена вероятностная модель, оценивающая время измельчения сотов в зависимости от числа оборотов рабочего вала и количества установленных на нем рабочих органов – штифтов.

Результат численного моделирования показал, что при малом числе кусков сотов или, что одно и то же, при больших их размерах вероятность соударения на каждом обороте рабочего вала максимальна. С увеличением количества кусков, а соответственно, уменьшением их размеров, вероятность соударения монотонно уменьшается. Размещение на рабочем валу более шести штифтов не представляется целесообразным, так как время измельчения при этом сокращается не значительно. При значении оборотов рабочего вала 1250 об/мин и трех установленных штифтах время измельчения куска сотов до частиц с заданными геометрическими размерами составит 13 с. Полученная модель может быть использована при проектировании штифтовых измельчающих аппаратов.

Список литературы К вопросу очистки воскового сырья от загрязнений: вероятностная модель процесса измельчения пчелиных сотов

- Бышов Д.Н., Каширин Д.Е., Павлов В.В. К вопросу механизации очистки воскового сырья//Продовольственная безопасность: от зависимости к самостоятельности: мат-лы всерос. науч.-практ. конф. (Орел, 29 но-ября 2017 г.) -Орел: Изд-во Орловского ГАУ, 2017. -С. 45-48.

- Бышов Д.Н., Каширин Д.Е., Павлов В.В. К вопросу механизированной очистки воскового сырья//Аграрная наука в инновационном развитии АПК: мат-лы междунар. молодежного аграр. форума (Мичуринск, 08-10 ноября 2017 г.). -Мичуринск: Изд-во Мичуринского ГАУ, 2018. -С. 49-55.

- Бышов Д.Н. и др. К вопросу механической очистки перговых гранул//Вестн. РГАТУ. -2017. -№ 2 (34). -С. 57-61.

- Бышов Д.Н. и др. Повышение качества перги путем механической очистки//Проблемы и решения современной аграрной экономики: мат-лы XXI Междунар. науч.-практ. конф. (п. Майский, 23-24 мая 2017 г.). -Белгород: Изд-во Белгородского ГАУ им. В.Я. Горина, 2017. -С.19-20.

- Бышов Н.В., Каширин Д.Е. Вопросы теории механизированной технологии извлечения перги из перговых сотов. -Рязань: Изд-во РГАТУ, 2012. -113 с.

- Бышов Н.В., Каширин Д.Е. Исследование отделения перги от восковых частиц//Техника в сельском хозяйстве. -2013. -№ 1. -С. 26-27.

- Бышов Н.В. и др. Исследование процесса получения воска из воскового сырья различного качества//Вестн. КрасГАУ. -2015. -№ 6. -С. 145-149.

- Способ очистки пчелиных сотов: пат. 2483812 Рос. Федерация. -№ 2011152173/13; заявл. 20.12.2011; опубл. 10.06.2013, Бюл. № 16. -4 с.

- Способ очистки воскового сырья: пат. 2656968 Рос. Федерация. -№ 2017106065; заявл. 20.02.2017; опубл. 07.06.2018, Бюл. № 16.

- Бышов Д.Н. и др. Исследование работы измельчителя воскового сырья//Сельский механизатор. -2015. -№ 8. -С. 28-29.

- Бышов Д.Н. и др. Исследование рабочего процесса измельчителя перговых сотов//Вестн. КрасГАУ. -2015. -№ 8 (107). -С. 155-159.

- Бышов Н.В., Каширин Д.Е. Исследование установки для извлечения перги из сотов//Механизация и электрификация сельского хозяйства. -2012. -№ 2. -С. 31-32.

- Бышов Н.В., Каширин Д.Е. Обоснование параметров измельчителя перговых сотов//Механизация и электрификация сельского хозяйства. -2012. -№ 1. -С. 29-30.

- Бышов Н.В., Каширин Д.Е. Обоснование рациональных параметров измельчителя перговых сотов//Вестн. КрасГАУ. -2012. -№ 6. -С. 134-138.

- Установка для извлечения и очистки перги из перговых сотов: пат. 2667734 Рос. Федерация. -№ 2017145725; заявл. 25.12.2017; опубл. 24.09.2018, Бюл. № 27.

- Бышов Н.В. и др. Исследование процесса механической очистки перговых гранул от органических оболочек//Вестн. КрасГАУ. -2016. -№ 2 (113). -С. 73-77.