К вопросу выбора факторов и оценочных параметров процесса восстановления дисковых почвообрабатывающих орудий электромеханическим деформированием

Автор: Селиверстов М.В.

Журнал: Международный журнал гуманитарных и естественных наук @intjournal

Рубрика: Технические науки

Статья в выпуске: 12-1 (51), 2020 года.

Бесплатный доступ

В статье приведено краткое описание применения способа электромеханического деформирования при восстановлении режущей кромки дисковых почвообрабатывающих орудий, отмечено, что наибольшее влияние на процесс пластической деформации металла детали оказывает температура в зоне воздействия рабочего формующего электрода на деталь, определены интервал её величины и факторы влияния. Здесь же приведена методика определения интервалов варьирования этих факторов.

Электромеханическое деформирование, восстановление, режущая кромка, температура, факторы влияния, методика определения, интервал варьирования

Короткий адрес: https://sciup.org/170187114

IDR: 170187114 | DOI: 10.24411/2500-1000-2020-11628

Текст научной статьи К вопросу выбора факторов и оценочных параметров процесса восстановления дисковых почвообрабатывающих орудий электромеханическим деформированием

Электромеханическое деформирование (ЭМД) деталей типа диск достигается одновременным воздействием электрического тока на обрабатываемый участок детали, вызывающего нагрев металла, и силовым воздействием на нагретый участок формующим электродом [1].

При осуществлении ЭМД наибольшее влияние на процесс пластической деформации металла детали оказывает темпера- тура в зоне воздействия рабочего формующего электрода на деталь так как она является основополагающим фактором определяющим условия деформирования металла при заданных значениях давления на область деформирования. Которое определяется прилагаемым усилием поджатия электрода, геометрией активной части электрода [2].

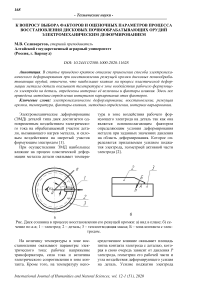

Рис. Диск сошника в процессе восстановления его режущей кромки: а) вид в плане; б) сечение по а-а; 1 – электрод; 2 – деталь; 3 – теплоотводящая масса; Б – зона контакта с электродом.

На величину температуры в зоне восстановления оказывают параметры электрического тока: рабочее напряжение трансформатора, сила тока и величина электрического сопротивления в зоне контакта. Кроме того, на температуру непо- средственное влияние оказывает площадь пятна контакта электрода с деталью, которая в свою очередь зависит от давления Р электрода, геометрии его рабочей части и угла воздействия деформирующего усилия на деталь. Усилие поджатия электрода оказывает определяющее влияние на величину площади пятна контакта и электрическое сопротивление в зоне воздействия электрода [2; 3].

Для успешного проведения процесса пластического смещения металла в зоне электроконтактного нагрева необходимо обеспечить значение температуры 800...9000С в течении определенного времени [4]. В нашем случае (равномерное вращение диска) интервал этого времени будет зависеть от линейной скорости движения режущей кромки диска относительно электрода [5].

В связи с выше сказанным, в качестве основных технологических режимов процесса ЭМД режущей кромки дисковых рабочих органов были выбраны:

– усилие поджатия электрода;

– рабочее напряжение трансформатора;

– линейная скорость движения режущей кромки диска относительно электрода [6].

Для получения необходимой геометрии режущей кромки диска и обеспечения требуемых свойств поверхности кромки необходимо иметь такое соотношение технологических режимов процесса, при котором в зону формирования режущей кромки должно выделится такое количество тепла за единицу времени которое обеспечит температуру необходимую для деформации материала диска (800…9000С), при этом усилие поджатия электрода обеспечит необходимое перемещение металла для получения требуемой толщины режущей кромки.

Исследования по выявлению диапазона изменения режимов процесса ЭМД определяющих энергетическую составляющую процесса поэтапно рассматривалось путем изменения одного из составляющих режима при фиксированных значениях других составляющих, определяемых по рекомендациям работ Аскинази, Тельнова, Романова и др.

Основываясь на работах [1; 2; 7] были предварительно определены возможные интервалы варьирования режимов электромеханической обработки деталей, так при проведении процессов связанных с электроконтактным нагревом напряжение трансформатора меняется в интервале

U =1,6 до 2,5 В, линейная скорость V =0,30…1 м/мин. А усилие поджатия электрода P =400…1100 Н. Но поскольку процесс восстановления режущей кромки электромеханическим деформированием несколько отличается от других процессов электроконтактного воздействия, то возникает необходимость в определении режимов применительно к процессу ЭМД [8].

Влияние рабочего напряжения оценивалось путем изменения ступеней трансформатора от 1,6 до 2,5 В. с целью более точного определения рационального значения по напряжению. Варьирование проводилось с шагом 0,1 В. Величина линейной скорости при проведении этих исследований была постоянной и составляла 0,65 м/мин. Усилие поджатия электрода фиксировался на постоянном уровне и равнялся 700 Н.

Помимо параметров электрического тока важным фактором является линейная скорость перемещения режущей кромки относительно рабочей поверхности электрода.

Величина скорости влияет на значение температуры в металл в зоне формирования режущей кромки и время воздействия рабочей части электрода на зону пластической деформации.

Оценку влияния этого фактора на качество полученной режущей кромки проводили путем изменения частоты вращения шпинделя токарно-винторезного станка. Изменения проводились в диапазоне скоростей от 0,3 до 1,0 м/мин. Остальные параметры процесса фиксировались на постоянном уровне и составляли:

– напряжение холостого хода трансформатора 1,8 В;

– усилие поджатия электрода 700 Н.

Так же нами было проведено изучение влияния усилия поджатия рабочего формующего электрода на качественные характеристики восстановленной режущей кромки. Давление электрода на деталь варьировалось в диапазоне от 400 до 1100 Н с шагом равным 50 Н.

Изменение величины давления проводилось посредством изменения рабочей длины пружины сжатия. Контроль усилия поджатия производился замером длинны пружины, для чего была предусмотрена отградуированная шкала, нанесенная на корпус механизма поджима электрода. Остальные факторы фиксировались на постоянном уровне и составляли:

– напряжение холостого хода трансформатора 1,8 В;

– линейная скорость 0,56 м/мин.

Все описанные выше эксперименты проводились с 3-х кратной повторностью и ранжировались по времени и очередности проведения.

В качестве оценочного показателя всех проведенных экспериментов выступала толщина режущей кромки диска.

Список литературы К вопросу выбора факторов и оценочных параметров процесса восстановления дисковых почвообрабатывающих орудий электромеханическим деформированием

- Чижов В.Н. Восстановление дисков сошников сеялок с использованием метода электроконтактного нагрева / В.Н. Чижов, А.В. Бодякин, М.В. Селивёрстов // Продукция предприятий Алтайского края для АПК России: сб. - Барнаул, 2003. - С. 67-68.

- Романов Д.И. Электроконтактный нагрев металлов. - М.: Машиностроение, 1981. - 168 с.

- Рыкалин Н.Н. Расчеты тепловых процессов при сварке. - М.: Машгиз, 1951.

- Аскинази Б.М. Упрочнение и восстановление деталей машин электромеханической обработкой. - М.: Машиностроение, 1989. - 200 с.

- Чижов В.Н. Математическое моделирование тепловых процессов в системе "Электрод - деталь - теплоотводящая масса" при ремонте деталей / В.Н. Чижов, А.А. Болтенков, Ф.С. Телгожаева, М.В. Селиверстов // Вестник Алтайского государственного аграрного университета. - 2009. - №12 (62). - С. 80-84.

- Чижов В.Н. Оценка влияния значимых факторов процесса электроконтактного восстановления режущей способности дисков сельскохозяйственных машин // В.Н. Чижов, А.В. Бодякин, М.В. Селиверстов // Вестник Алтайского государственного аграрного университета. - 2004. - №2 (14). - С. 233-236.

- Сторожев М.В. Теория обработки металлов давлением / М.В. Сторожев, Е.А. Попов. - М.: Машиностроение, 1977. - 423 с.

- Артамонов Б.А., Волков Ю.С. и др. Электрофизические и электрохимические методы обработки материалов в 2-х т. - М.: Высшая школа, 1983. - 247 с.