К выбору способа оценки толщины режущей кромки дисковых почвообрабатывающих орудий после их восстановления

Автор: Селиверстов М.В.

Журнал: Международный журнал гуманитарных и естественных наук @intjournal

Рубрика: Технические науки

Статья в выпуске: 10-1 (61), 2021 года.

Бесплатный доступ

В статье сказано о одном из основных показателей качественного восстановления дисковых почвообрабатывающих орудий, которым является толщина её режущей кромки, приведены значения этого параметра, произведён сравнительный анализ существующих способов контроля толщины режущей кромки, оценены их достоинства и недостатки. На основании проведенного анализа предложен способ контроля толщины режущей кромки, позволяющий повысить точность её измерения

Дисковые почвообрабатывающие орудия, восстановление, контроль качества, толщина режущей кромки, способы измерения

Короткий адрес: https://sciup.org/170188281

IDR: 170188281 | DOI: 10.24412/2500-1000-2021-10-1-130-132

Текст научной статьи К выбору способа оценки толщины режущей кромки дисковых почвообрабатывающих орудий после их восстановления

Одним из показателей качественного восстановления режущей способности дисковых почвообрабатывающих орудий является толщина её кромки должна составлять 0,1…0,5 мм, в зависимости от типа орудия

Для определения толщины режущей кромки дисковых почвообрабатывающих орудий стандартной методикой ОСТ23.2.34-81 предусмотрено производить замер ее толщины на расстоянии 0,5

мм от её края штангенциркулем (см. рис. 1 а) [1].

Применение данного способа в исследовательских целях представляется затруднительным ввиду сложности выдержать размер 0,5 мм, как того требуют технические требования, кроме того, использование штангенциркуля при измерениях дает большую погрешность (0,1 мм), что в свою очередь нежелательно при проведении исследований [2].

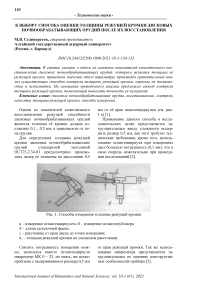

Рис. 1. Способы измерения толщины режущей кромки

а – измерение штангенциркулем; б – измерение штангензубомера S – длина затылочной фаски;

z – расстояние от края диска до точки измерения;

h z – толщина режущей кромки на указанном расстоянии.

Снизить погрешность измерения можно, используя вместо штангенциркуля микрометр МК 0 – 25, но опять, же встает проблема с выдерживанием размера 0,5 мм от края режущей кромки. Так же использование микрометра представляется затруднительным по причине конструктивных особенностей прибора [3].

Более достоверные результаты получаются при использовании метода свинцового отпечатка. Сущность его заключается в следующем: после восстановления геометрии режущей кромки на свинцовой пластине делается ее отпечаток. Отпечаток может быть сделан прокатыванием диска по поверхности пластины, как по всей длине, так и ее отдельного участка. Затем при помощи оккуляр-микрометра проводится замер толщины полученного оттиска. Применение данного способа позволяет произвести замер с достаточно большой точностью но требует использования свинцовых пластин и следовательно усложняет процесс [4].

Существует еще один способ контроля толщины режущей кромки, который так же позволяет с достаточной точностью и на необходимом расстоянии производить измерение режущей кромки. В данном методе для измерения используется штан-гензубомер (см. рис. 1б). Применение это- го инструмента позволяет получить достаточно точные результаты (до 0,02мм) без использования дополнительных приспособлений. По этим соображениям для контроля толщины режущей кромки нами был выбран именно этот метод [5].

Суть этого метода заключается в следующем: перед проведением замера производим настройку прибора - по шкале изменения высоты выставляем расстояние на котором необходимо замерять толщину режущей кромки (по техническим требованиям замер должен производится на расстоянии 0,5 мм от края диска), далее прикладываем прибор установочной площадкой к торцу режущей кромки и путем перемещения измерительных губок производим замер толщины режущей кромки диска.

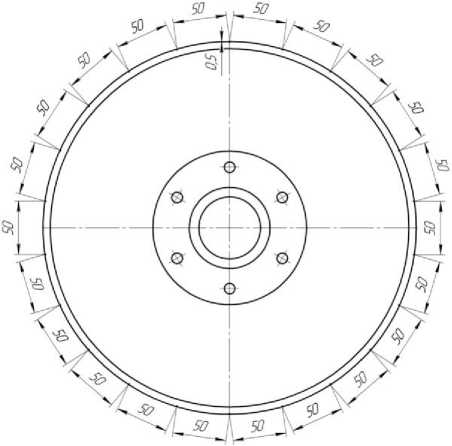

Замеры предлагается проводить с трех кратной повторностью на всей длине окружности диска с интервалом в 50 мм. Согласно схеме представленной на рис. 2.

Рис. 2. Схема замера толщины режущей кромки

Таким образом, применение предлагаемого способа позволит проводить контроль толщины режущей поверхности дисковых почвообрабатывающих орудий с обеспечением необходимой точности измерений и не требует использования до- полнительных приспособлений, что позволяет использовать его не только в ходе проведения экспериментальных исследований по восстановлению дисков, но и на производстве.

Список литературы К выбору способа оценки толщины режущей кромки дисковых почвообрабатывающих орудий после их восстановления

- Стрельбицкий В.Ф. Дисковые почвообрабатывающие машины: учеб. пособие для вузов. - М.: Машиностроение, 1978. - 136 с.

- Шовкопляс А.В. Обзор конструкций дисковых рабочих органов почвообрабатывающих машин // Вестник Воронежского государственного аграрного университета. - 2015. - №4-2 (47). - С. 109-116.

- Севернев М.М. Износ деталей сельскохозяйственных машин. - Л.: Колос, 1972. -288 с.

- Селиверстов М.В. К вопросу контроля технологических параметров восстановления режущей кромки дисковых почвообрабатывающих орудий электромеханическим деформированием // Международный журнал гуманитарных и естественных наук. - 2021. - №4-1 (55). - С. 83-86. - DOI: 10.24412/2500-1000-2021-4-1-83-86

- Солодкина Л.А. Разработка технологии электроконтактного заострения изношенных рабочих органов почвообрабатывающих машин: На прим. лап культиваторов: диссертация кандидата технических наук: 05.20.03. - Челябинск, 1996. - 201 с.