Качество соединения панелей, полученного методом комбинированной фланцовки

Автор: Беляева Ирина Александровна, Глущенков Владимир Александрович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Научные сообщения и обзоры

Статья в выпуске: 6-1 т.16, 2014 года.

Бесплатный доступ

Статья посвящена оценке качества соединения панелей, полученного с использованием комбинированной технологии фланцовки. Сформулированы требования, предъявляемые к таким соединениям в автостроении, основные из которых прочность, наличие пустоты, гофрообразование. Приведены результаты компьютерного моделирования, металлографических и экспериментальных исследований. Оценено влияние основных технологических и геометрических факторов на качество соединения. Сформулирован вывод о достижении высокого качества соединения при использовании предложенной комбинированной технологии.

Комбинированная технология фланцовки, качество соединения, статическая и динамическая нагрузки, магнитно-импульсное нагружение

Короткий адрес: https://sciup.org/148203522

IDR: 148203522 | УДК: 621.98.044.7:621.757.002

Текст научной статьи Качество соединения панелей, полученного методом комбинированной фланцовки

ПОСТАНОВКА ВОПРОСА

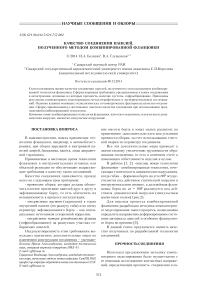

В машиностроении, нашла применение технология фланцовки, например, в автомобилестроении, при сборке наружной и внутренней панелей дверей, багажника, капота, люка заправочной горловины.

Применяемые в настоящее время технологии фланцовки в инструментальных штампах или обкаткой роликами не обеспечивают возрастающие требования к качеству таких соединений.

Качество соединения оценивается, прежде всего по следующим трем критериям:

-

- прочность сборки , которая должна обеспечить плотное прилегание панелей друг к другу и зафланцованному борту, то есть обеспечить их неподвижность в процессе эксплуатации;

-

- отсутствие пустот (карманов) в торце внутренней панели (по радиусу гиба) и по всему периметру зафланцованного борта – как потенциальных источников ускоренной коррозии;

-

- отсутствие потери устойчивости фланца (гофрообразование) на радиусных участках собираемых панелей.

Неудовлетворенность этим требованиям вынуждает применять дополнительные меры по изменению конструкции соединения – уменьше- Беляева Ирина Александровна, кандидат технических наук, старший научный сотрудник НИЛ-41.

ние высоты борта в зонах малых радиусов; по применению дополнительно клея или усилению прочности сборки, за счет использования точечной сварки по периметру соединения.

Все эти дополнительные меры приводят к значительному увеличению трудоемкости образования соединения, то есть в конечном счете к повышению себестоимости изделия в целом.

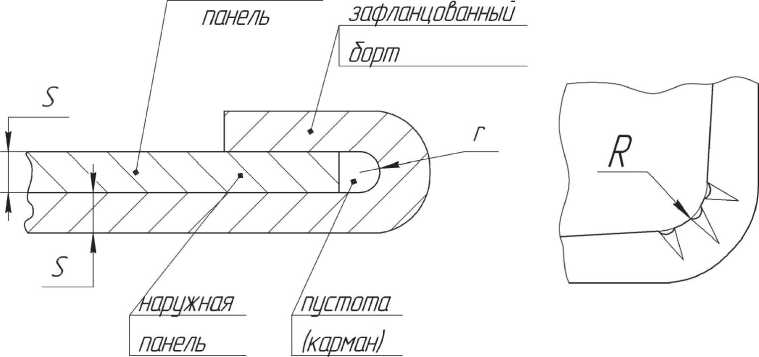

В работах [1, 2] описана новая технология фланцовки - комбинированная технология, сочетающая статическое и динамическое нагружения, когда гибка – формовка борта на угол 900 осуществляется под действием статической нагрузки в инструментальном штампе, а дальнейшая флан-цовка, борта на а = 180 0 реализуется под действием динамической нагрузки (импульсным магнитным полем) (рис.2).

Для анализа процесса комбинированной фланцовки разработана методика компьютерного моделирования такого процесса, позволившая определить напряженно-деформированное состояние материала панелей и особенно фланцуемого борта во времени [3].

В данной статье предлагается оценить качество полученных по разработанной технологии соединений.

ПРОЧНОСТЬ СОЕДИНЕНИЯ

Используя предложенную методику компьютерного моделирования было осуществлено с ее помощью исследование контактных напряжений, определяющих прочность соединения в за-

|

Энергия, потребная для динамического этапа фланцовки W, кДж |

2,0 |

6,7 |

12,3 |

|

Величина контактных напряжений между панелями ст к, МПа |

50 - 70 |

356 - 387 |

> 600 |

Внутренняя

Рис. 1. Соединение панелей с использованием технологии “фальцовки”

Рис. 2. Второй (динамический) этап комбинированной технологии «фальцовка»: 1 – внутренняя панель, 2 - внешняя панель, 3 – индуктор, 4 – прижим висимости, от величины энергии разряда батареи конденсаторов (W).

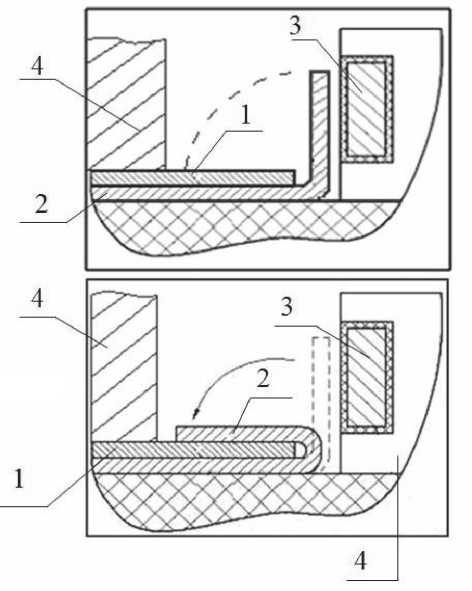

На рис. 3 в качестве примера дана картина распределения контактных напряжений ( с k) на Таблица 1

Рис. 3. Пример контактных напряжений (по толщине) в панелях в конечный момент динамического этапа фланцовки заключительном этапе фланцовки, а в табл. 1 приведены их значения в зависимости от энергии W.

Проведенное комплексное испытание полученных соединений позволило определить то минимальное напряжение, при котором обеспечивается полная неподвижность панелей относительно друг друга (< 7 = 250 — 340МПа).

Printed with pdfFactory Pro trial version - purchase at

Известия Самарского научного центра Российской академии наук, т. 16, №6, 2014

Как видно из таблицы, комбинированная технология обеспечивает требуемое качество уже при W = 6,7 кДж

Такое плотное прилегание достигается за счет изменения механизма динамической комбинированной фланцовки: во - первых, благодаря растягивающим напряжений (обтяжки) наружного борта по внутренней панели, во - вторых, за счёт соударения фланцуемого борта с внутренней панелью. Некоторую лепту в прочность соединения вносят тепловые эффекты, сопутствующие магнитно - импульсному нагружению. Гибка -обтяжка, соударение, тепловые эффекты сводят на нет явление пружинения и обеспечивают требуемую прочность соединения.

Таким образом, отпадает надобность в дополнительном применении клея или сварки.

ОТСУТСТВИЕ ПУСТОТ (КАРМАНОВ)

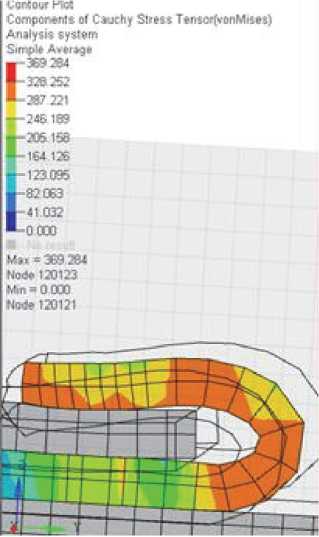

Изменение пластичности металла при динамическом нагружении, изменившийся характер деформирования – гибка - обтяжка наружной панели по внутренней, действие динамической нагрузки в торец внутренней панели на всем временном промежутке деформирования приводят к образованию минимального радиуса гиба r = 1,0S без каких - либо пустот.

Данный вывод подтверждается приведенным на рисунке 4 сечением соединения, полученного по новой технологии, на котором видно их плотное соединение без каких - либо пустот.

ГОФРООБРАЗОВАНИЕ

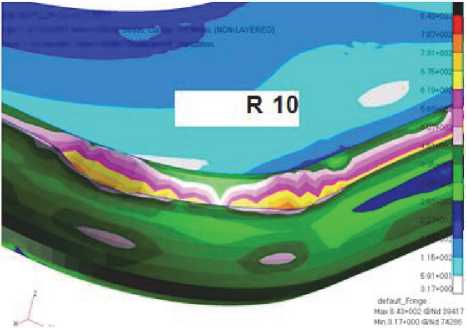

Был исследован процесс комбинированной фланцовки при разных радиусах в плане R и высотах борта h (рис. 5).

Установлено, что при R > 10 и при высотах борта h = менее 7 мм гофрообразование не наблюдается (табл. 2).

Уровень критических сжимающих напряжений, приводящих к гофрообразованию, достигается значительно позже по сравнению со статическим напряжением, что расширяет предельные возможности процесса фальцовки.

На рис. 6 показан фрагмент детали без гофр.

Рис. 4. Макрошлиф соединения панелей, полученного с использованием технологии комбинированной фланцовки

Рис. 5. Пример окружных напряжений б r (в плане) на радиусном участке фланцуемого борта, определяющем его потерю устойчивости

Рис. 6. Фрагмент соединения при

R = 10мм и h = 7м. Гофры отсутствуют

Таблица 2

|

R, мм |

10 |

20 |

||||

|

h, мм |

5 |

7 |

10 |

5 |

7 |

10 |

|

Качество поверхности |

Гофры отсутствуют |

Высота гофр не более 0,1 мм |

Высота гофр 0,2 + 0,3, мм |

Гофры отсутствуют |

Гофры отсутствуют |

Высота гофр не более 0,1 мм |

ВЫВОД

Комбинированная технология по всем трем параметрам качества (прочности, наличию пустот, гофрообразованию) превосходит существующие технологии фланцовки.

Список литературы Качество соединения панелей, полученного методом комбинированной фланцовки

- Разработка комбинированной технологии сборки деталей/В.А. Глущенков, М.В. Хардин, И.А. Беляева//Кузнечно-штамповочное производство. Обработка металлов давлением. 2012. № 3. С. 17-19.

- Assembly of parts by flanging method combining static and dynamic loading/V.A. Glushchenkov, Osama Al-Erhayem, M.V. Khardin, I.A. Belyaeva//JOM -17. International Conference of Joining Materials. Helsingor, Denmark, 5-8 may 2013. Session VI. P. 1-7.

- Глущенков В.А., Беляева И.А. Особенности комбинированной операции фальцовка. Результаты компьютерного моделирования//Известия Самарского научного центра РАН. 2014. № 4. С. 146-153.