Каркасные композиты на основе жидкого стекла роликового формования

Автор: Мешалкин В.П., Ерофеев В.Т., Копытин А.В., Завалишин Е.В., Асташов А.М., Никитин Л.В.

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Строительное материаловедение

Статья в выпуске: 4 т.17, 2025 года.

Бесплатный доступ

Введение. Работа посвящена экспериментально-теоретическому исследованию технологии и свойств композиционных материалов на основе растворимого стекла. Показана перспективность изготовления покрытий полов и других изделий с применением каркасной технологии и роликового формования. Материалы и методы. Каркасная технология изготовления строительных композитов заключается на первом этапе в склеивании зерен крупного заполнителя друг с другом по форме будущего изделия, и на втором – в заполнении пустот отвердевшего пористого каркаса растворной составляющей. Роликовый способ формования используется как при проведении операции уплотнения каркаса, так и при заполнении его пустот матрицей. Цель работы заключалась в проведении экспериментально-теоретического исследования технологии изготовления, физико-механических свойств и химико-биологической стойкости композитов на основе жидкого стекла. Для анализа механизма напряженно-деформируемого состояния уплотняемых смесей рассмотрена реологическая модель, в которой механические характеристики среды определяются фундаментальными свойствами: вязкостью, упругостью и пластичностью. При проведении экспериментальных исследований использовалось натриевое жидкое стекло, отвердителем являлся кремнефтористый натрий, наполнителями служили порошки на основе минеральных и органических материалов. В качестве полимерной добавки применяли фуриловый спирт. Результаты. Выполнена оптимизация составов каркасов и матриц для каркасных бетонов. Исследования выполнены с применением математических методов планирования эксперимента. Были рассмотрены трехфакторные матрицы, состоящие из 10 опытов. Обсуждение. Наилучшими прочностными характеристиками обладают матричные композиции, включающие в своем составе смеси наполнителей из кварцевого песка, пиритных огарков и диатомита, а наибольшая прочность каркаса достигается при включении в состав гранул размером 5–10 мм – 7%, 2,5–5 мм – 23%, 1,25–2,5 – 70%. Исследована химическая и биологическая стойкость композитов на силикатных и полимерсиликатных связующих. Химическая стойкость определялась в воде, водных растворах едкого натрия, технологических средах пивобезалкогольных заводов, а биологическая стойкость – в стандартной среде мицелиальных грибов. Установлено, что более высокими показателями стойкости характеризуются композиты, содержащие модифицирующие добавки. Выводы. Разработаны научные и технологические основы управления структурой и свойствами жидкостекольных каркасных композитов безвибрационного роликового формования, а также разработаны научно-обоснованные решения совершенствования составов каркасных и матричных смесей за счёт регулирования процессов химического взаимодействия между компонентами, зернового состава наполнителей и заполнителей, введения специальных добавок с обеспечением повышенной прочности, химического и биологического сопротивления бетонов.

Композиты, жидкое стекло, кремнефтористый натрий, дисперсные наполнители, заполнители, фуриловый спирт, каркасные технологии, роликовое формование

Короткий адрес: https://sciup.org/142245509

IDR: 142245509 | УДК: 678.072 | DOI: 10.15828/2075-8545-2025-17-4-361-376

Текст научной статьи Каркасные композиты на основе жидкого стекла роликового формования

Мешалкин В.П., Ерофеев В.Т., Копытин А.В., Завалишин Е.В., Асташов А.М., Никитин Л.В. Каркасные композиты на основе жидкого стекла роликового формования. Нанотехнологии в строительстве. 2025;17(4):361–376. – EDN: ETZXEV.

Бетоны являются одними из самых используемых строительных материалов при строительстве, ремонте и реконструкции зданий и сооружений различного назначения. Для приготовления бетонов и других композиционных материалов и изготовления из них изделий и конструкций применяются различные составы и технологии. Наиболее широкое применение в строительстве находят бетоны на цементных, силикатных, полимерных, геополимерных вяжущих, а также составленные с применением комплексных связующих [1–7]. При проектировании зданий и сооружений, эксплуатирующихся в условиях воздей-

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ ствия агрессивных сред, большое внимание уделяется выбору строительных материалов и изделий, которые должны быть долговечными в конкретных условиях эксплуатации. Для изготовления материалов и конструкций зданий, работающих в агрессивных средах (химических, биологических), как отечественными, так и зарубежными специалистами рекомендуется применение полимербетонов на основе эпоксидных, полиэфирных, фурановых, карбамидных и других связующих [1, 2, 6–12]. Однако полимербетоны являются относительно дорогостоящими материалами. В этом отношении перспективны силикатные и полимерсиликатные бетоны, стоимость которых в 2–3 раза ниже стоимости полимербетонов [13]. Силикатными называют материалы, в которых в качестве вяжущего применяют жидкие стекла (натриевое или калиевое), а также кислото- и щелочеотверждающиеся органические соединения (мономеры или олигомеры) [14, 15]. Полимерсиликатные строительные материалы отличаются от силикатных содержанием в них полимерной добавки [2, 14, 16]. Строительная практика показывает, что композиционные материалы на основе жидкого стекла имеют достаточно высокую долговечность при эксплуатации в кислотосодержащих средах. Это позволяет использовать их для изготовления антикоррозионных покрытий, укладки кислотостойких полов и т. д. [17–19].

Химическая стойкость силикатных растворов обусловливается свойствами продуктов реакции, выделяющихся при их твердении, а также свойствами непрореагировавшего щелочного силиката, дозировкой инициаторов твердения (кремнефторида натрия или какой-либо другой добавки), природой и количеством наполнителей [2, 16].

Композиты на основе жидкого стекла имеют высокую химическую стойкость в высококонцентрированных растворах кислот. При воздействии кислот они даже в первое время набирают прочность. В то же время известно, что материалы на силикатном вяжущем слабо стойки в разбавленных кислотах, практически малостойки в щелочах, они также характеризуются недостаточной водостойкостью [2, 8].

Для повышения плотности, прочности и стойкости в воде и растворах щелочей жидкостекольные композиты модифицируют полимерными добавками. Полимерные материалы, применяемые для модификации кислотостойких бетонов на жидком стекле, могут быть разнообразными как по природе, так и по механизму их воздействия на составляющие компоненты. По данным признакам они разделяются на: – уплотняющие, или диспергирующие (фурановые, фенольные и другие смолы, фуриловый спирт, фурфурол);

– водосвязующие (соединения с группами NCO и др.);

– снижающие усадку (олигоэфиры);

– замедляющие твердение (сульфанол, кремний-органические жидкости);

– кольматирующие (канифоль, сера и др.) [8, 13].

Качественно новыми свойствами, функциональными и эксплуатационными характеристиками обладают композиты, содержащие в качестве добавок структурные элементы – дисперсные и волокнистые наполнители различных размеров и наночастицы [20–24]. Последние представляют собой сверхмелкие наполнители, геометрические размеры которых хотя бы в одном направлении не превышают 100 Нм.

В последнее время становятся актуальными вопросы исследования биодеградации и повышения биологической стойкости различных материалов. Данные литературы свидетельствуют, что более 40% общего объема биоразрушений связано с деятельностью микроорганизмов [25–29]. При этом наибольшее повреждающее воздействие на промышленные и строительные материалы оказывают микроскопические грибы. Их высокая деструктирующая активность обусловлена способностью адаптироваться к материалам различной химической природы, что связано, прежде всего, с наличием у них хорошо развитого мощного и мобильного ферментного комплекса. Теоретическим исследованиям биостойкости композиционных строительных материалов посвящены работы [30–32].

Количественное содержание компонентов материалов на основе жидкого стекла подбирают, исходя из наименьшего расхода вяжущего при условии оптимальной плотности и удобоукладываемости. Высокая вязкость и повышенная клеящая способность используемого в качестве среды затворения жидкого стекла обусловливает наличие ряда технологических трудностей при традиционном виброформовании. Для достижения необходимой удобоукладываемости требуется вводить в состав бетонной смеси излишек воды, что приводит к изменению реакционной способности связующей композиции и к ухудшению структурных характеристик затвердевшего материала.

По условиям формования и уплотнения композиционные материалы делятся на самоуплотняющиеся, уплотняемые вибрированием, валиками или плитами и т. д. [33–35]. Если говорить о формовании, то следует отметить, что целью любого формовочного процесса является преобразование рыхлонасыпной массы (бетонной смеси) в изделие, характеризуемое прочной связью составляющих компонентов без нарушения сплошности уплотняемого массива [17]. Все процессы обработки давлением происходят в условиях контактного трения деформируемого массива с поверхностью уплотняющего рабочего органа. Одним из вариантов решения данной проблемы является применение безвибрационной роликовой

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ технологии, позволяющей значительно расширить область возможных сочетаний исходных составляющих бетонной смеси, в том числе компонентов вяжущего [34]. В этом случае содержание жидкого стекла по сравнению с виброформованием можно сократить на 20–25%. По консистенции формуемые по роликовой технологии бетонные смеси относятся к категории сверхжестких. На наш взгляд, перспективно сочетание роликовой и каркасной технологий при изготовлении полов, плит покрытий, стеновых панелей. Каркасная технология изготовления бетонов заключается в предварительном склеивании зерен крупного заполнителя друг с другом по форме будущего изделия и, на втором этапе, заполнении пустот отвердевшего пористого каркаса – растворной составляющей [33].

Физико-технические свойства материалов каркасной структуры зависят от природы заполнителей и связующих, соотношения упруго-прочностных свойств связующего и заполнителей, а также от величины сцепления между ними [12]. Значительное влияние на свойства композитов каркасной структуры оказывает гранулометрический состав применяемых наполнителей и заполнителей. Анализ имеющихся литературных данных свидетельствует о том, что наибольшая прочность каркасов на основе цементных и полимерных связующих достигается при оптимальном сочетании в нем гранул разных фракций [33].

Роликовый способ формования представляется эффективным как при проведении операции уплотнения каркаса, так и при заполнении его пустот матрицей. Ниже представлены экспериментально-теоретические исследования каркасных композитов роликового формования на основе жидкого стекла.

ЦЕЛЬ И ЗАДАЧИ ИССЛЕДОВАНИЙ

Цель работы: проведение экспериментально-теоретического исследования технологии изготовления, физико-механических свойств и стойкости в химически и биологически агрессивных средах каркасных композитов роликового формования на основе жидкого стекла.

Задачи исследований:

-

1. Обоснование перспективности изготовления изделий на основе жидкого стекла с применением каркасной технологии и роликового формования.

-

2. Получение математического уравнения, устанавливающего взаимосвязь основных параметров, определяющих механизм уплотнения материала прессующим роликом.

-

3. Проведение оптимизации составов каркасов и матрицы на основе жидкостекольных связующих от основных структурообразующих факторов.

-

4. Исследование химического сопротивления композитов на жидком стекле в воде и водном растворе едкого натрия.

-

5. Установление количественных зависимостей биостойкости композитов и получение биоцидных составов для зданий с химико-биологическими агрессивными средами.

МАТЕРИАЛЫ И МЕТОДЫ

В данной работе теоретические исследования по технологии формования изделий основаны на составлении реологической модели, связанной со свойствами упругости, вязкости и пластичности. Для проведения экспериментальных исследований использовано натриевое жидкое стекло, отвердителем являлся кремнефтористый натрий. При исследовании каркасов были использованы заполнители на основе гранитных высевок различного зернового состава. Наполнителями матричных составов служили порошки и гранулы также различного гранулометрического состава на основе перлита, диатомита, пиритных огарков, древесных опилок различных пород. При оптимизации составов по показателям физико-механических свойств и биологической стойкости использованы математические методы планирования эксперимента. Были разработаны планы, выбраны компоненты, образующие материал, и назначены уровни их варьирования. Для этого были реализованы, согласно [36, 37], симплекс-ре-шетчатый метод и план Коно. Симплекс-решетчатый метод представлен в табл. 1.

Согласно представленной таблице, для каждого конкретного случая в качестве факторов варьирования принималось содержание заполнителей и наполнителей трех фракций. Непрерывный зерновой состав заполнителей каркаса и наполнителей матричных составов был разделен в каждом случае на три группы. Для каркаса: крупная фракция 5–10 мм (Х1), средняя фракция 2,5–5 мм (Х2) и мелкая фракция 1,25–2,5 мм (Х3); для матриц: крупная 0,16–0,315 мм (Х1), средняя 0,08–0,16 мм (Х2) и очень мелкая – менее 0,08 мм (Х3). Как следует из вышеизложенного, при получении каркаса в качестве заполнителя рассматривался гранитный щебень. В этом случае высокопрочный заполнитель способствует получению каркасных жидкостекольных композитов повышенной прочности. При получении матричных составов ставилась цель формирования композиций с улучшенными контактными взаимодействиями на уровне микроструктуры в системе вяжущее-на-полнитель. Были рассмотрены 4 комбинации наполнителей, учитывающие данные взаимодействия. В качестве одного из таких наполнителей во всех четырех случаях выступал кварцевый песок (более

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Таблица 1. Симплекс-решетчатый план третьего порядка для трехкомпонентной смеси

При исследовании химического сопротивления композитов в качестве агрессивных сред выступали вода и водные растворы едкого натрия в различных его концентрациях. Оценка биологического сопротивления материалов проведена в стандартной среде мицелиальных грибов.

При исследовании биостойкости матричных составов и их оптимизации был использован план Коно на квадрате, состоящий из 9 опытов (табл. 2). В качестве факторов варьирования принималось содержание кремнефтористого натрия (x1) и смеси добавок (x2): медный купорос + поташ; перманганат калия + поташ.

Обработка и анализ результатов эксперимента осуществлялись с помощью статистических методов.

АНАЛИЗ МЕХАНИЗМА НАПРЯЖЕННО-ДЕФОРМИРУЕМОГО СОСТОЯНИЯ УПЛОТНЯЕМОЙ БЕТОННОЙ СМЕСИ

Формуемые по безвибрационной роликовой технологии смеси представляют собой многокомпонентную структуру, в которой имеются и твердые частицы (заполнители) различной крупности, и жидкая фаза (связующее), распределенная по поверхности твердых частиц. Соответственно, силы взаимодействия между отдельными составляющими весьма многообразны, и описать их поведение при механическом воздействии простейшей моделью невозможно. Достаточно объективное отображение на-

Таблица 2. План Коно второго порядка

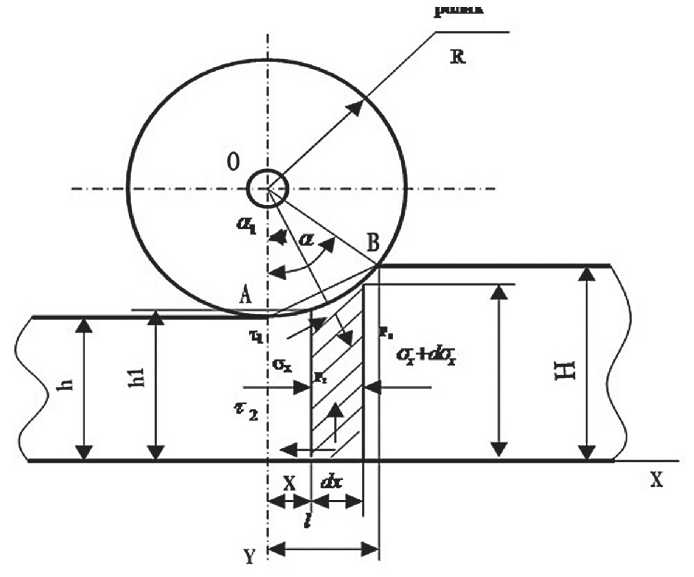

Для анализа механизма напряженно-деформи-руемого состояния бетонного материала, укладываемого по каркасной технологии с применением уплотнения, рассмотрим вариант расчетной схемы, представленной на рис. 1.

Некоторыми различиями структурно-механических свойств каркаса и матрицы и условий их укладки по роликовой технологии можно пренебречь и применить при рассмотрении механизма деформирования метод совместного решения приближенных уравнений равновесия и условия пластичности [17].

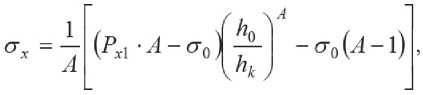

Для анализа механизма уплотнения массива материала в зоне деформирования, ширина которой равна горизонтальной проекции дуги контакта прямого уплотняемого материала с рабочей поверхности катка, выделим бесконечно малый объем на участке единичной длины dх и рассмотрим условия равновесия сил, действующих на него при уплотнении. Совместное решение уравнений равновесия относительно осей Х и Y и уравнения пластичности для граничных условий x = l, hx = h 0, Px = Px l = σ0–σ x после ряда преобразований и упрощений позволяет получить уравнение вида

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Рис. 1. Расчетная схема для анализа механизма напряженно-деформируе-мого состояния бетонного материала

где A – постоянная величина, определяемая значениями коэффициентов сцепления уплотняемого материала с поверхностью ролика (µ1) и основания (µ2):

Полученное уравнение устанавливает взаимосвязь основных параметров, определяющих механизм уплотнения материала прессующим роликом. Оно объединяет как свойства бетонной смеси (σ0), (µ1, µ2), так и параметры уплотняющего ролика (φ, h 0/ hk ).

В дальнейшем, представляется целесообразным решение данной задачи с учетом упругой составляющей деформаций, а также для описания объемного напряженно-деформированного состояния.

ОПТИМИЗАЦИЯ СОСТАВОВ КАРКАСА

И МАТРИЦЫ ДЛЯ КАРКАСНЫХ КОМПОЗИТОВ

НА ОСНОВЕ ЖИДКОГО СТЕКЛА

Оптимизация фракционного состава заполнителей каркаса на основе жидкостекольного вяжущего нами проведена с помощью математических методов планирования эксперимента. Для выполнения эксперимента была использована матрица в виде плана, состоящая из 10 опытов. Факторами варьирования были приняты содержания различных фракций заполнителя: Х1 – для фракции 5–10 мм; Х2 – 2,5–5 мм; Х3 – 1,25–2,5 мм. Составы готовились в каждом случае из следующих компонентов (мас. ч.): жидкое стекло – 100, кремнефтористый натрий – 18, щебень с фракционным составом по опыту – остальное.

Образцы изготавливались в виде кубиков с размерами граней 4×4×4 см и выдерживались в нормальных температурно-влажностных условиях в течение 28 суток, после чего испытывались под действием механической нагрузки. В качестве оптимизируемого параметра рассматривался предел прочности при сжатии. Матрица планирования в натуральных значениях и результаты испытаний приведены в табл. 3.

После статистической обработки результатов эксперимента получено уравнение регрессии, характеризующее зависимость оптимизируемого параметра от варьируемых факторов:

Rсж = 0,56Х1 + 1,04Х2 + 0,8Х3 – 0,09Х1Х2 +

+ 1,845Х1Х2 + 1,1025Х2Х3 + 3,78Х1Х2(Х1 – Х2) +

+ 0,405Х1Х3(Х1 – Х3) + 1,6875Х2Х3(Х2 – Х3) –

– 2,0925Х1Х2Х3. (3)

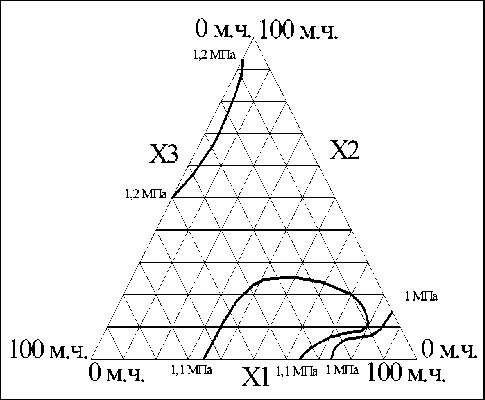

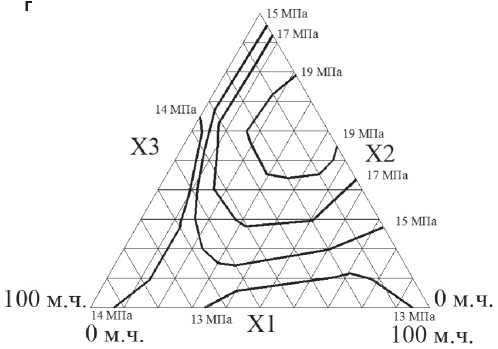

Графическая интерпретация полученной зависимости приведена на рис. 2.

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Таблица 3. Рабочая матрица и результаты эксперимента

|

№ |

Состав смеси, % |

Прочность при сжатии Rсж, МПа |

||

|

Х1 |

Х2 |

Х3 |

||

|

1 |

2 |

3 |

4 |

5 |

|

1 |

100 |

0 |

0 |

0,56 |

|

2 |

0 |

100 |

0 |

1,04 |

|

3 |

0 |

0 |

100 |

0,80 |

|

4 |

33 |

67 |

0 |

0,58 |

|

5 |

33 |

0 |

67 |

1,10 |

|

6 |

0 |

33 |

67 |

1,00 |

|

7 |

67 |

33 |

0 |

0,98 |

|

8 |

67 |

0 |

33 |

1,08 |

|

9 |

0 |

67 |

33 |

1,33 |

|

10 |

33,3 |

33,3 |

33,3 |

1,04 |

Рис. 2. Влияние фракционного состава щебня на прочность каркаса

Анализ уравнения и графика показывает, что использование в каркасной системе нескольких фракций заполнителя положительно влияет на прочностные характеристики материала. Наибольшая прочность каркаса достигается при включении в состав гранул размером 5–10 мм в количестве 7%, гранул 2,5–5 мм – 23, гранул 1,25–2,5 мм – 70%. Состав, где используется заполнитель с указанным соотношением фракций, показал увеличение прочности по сравнению с составом, содержащим 100% фракцию размером 1,25–2,5 мм, на 15%.

Свойства матричных композитов также во многом определяются природой и гранулометрическим составом наполнителя. С целью оптимизации состава матриц для каркасных бетонов на основе жидкостекольного связующего было исследовано влияние добавок различных микронаполнителей: диатомита; пиритных огарков; керамзита; известняка; перлита; кварца. Исследуемый состав включал в себя натриевое жидкое стекло – 100 м. ч., кремнефтористый натрий – 18 м. ч., кварцевый песок и порошки микронаполнителей в различных комбинациях – остальное. Исследования также были проведены с использованием метода математического планирования эксперимента, позволяющим определить оптимальные составы при значительном сокращении количества опытов. Для выполнения эксперимента была использована матрица в виде плана, состоящая из 10 опытов (см. табл. 2), как и в случае исследования каркаса. Для установления пределов варьирования были выполнены предварительные эксперименты. В качестве оптимизируемого параметра был выбран предел прочности на сжатие. Испытания проводились на образцах – кубах с размером ребер 2 см.

Факторами варьирования являлись: Х1 – количество кварцевого песка фракции 0,16–0,315; Х2 – количество наполнителя фракции 0,08–0,016 мм и Х3 – количество наполнителя крупностью менее 0,08.

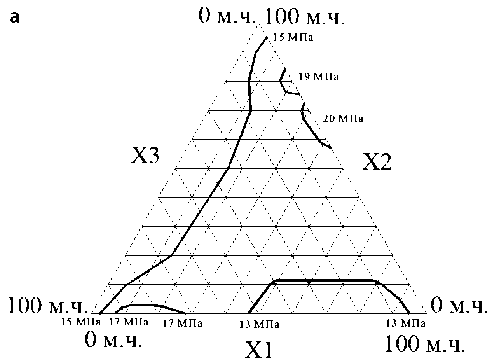

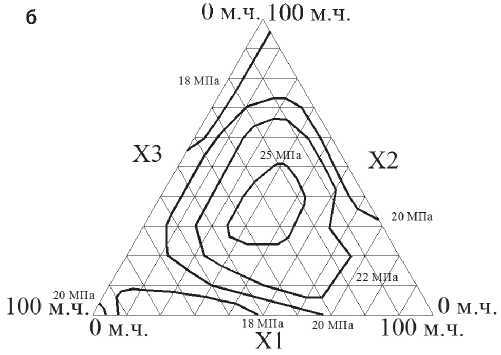

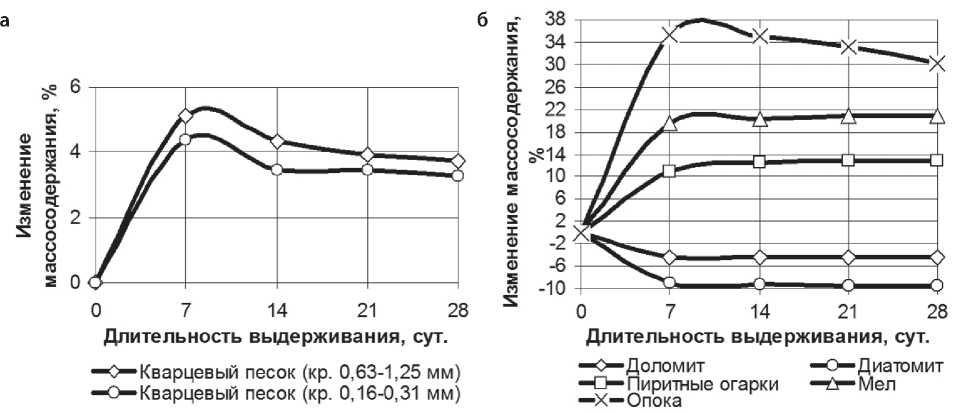

После статистической обработки результатов эксперимента получены уравнения регрессии, характеризующие зависимость изменения оптимизируемого параметра от варьируемых факторов для всех комбинаций наполнителей, а также построены графики, представленные на рис. 3.

Анализируя уравнения и графики, можно сделать вывод, что использование в матричных композициях наполнителей различной природы и крупности положительно влияет на увеличение прочностных

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

R1 = 14,6Х1 + 13,63Х2 + 14,55Х3 – 22,08Х1Х2 – – 9,07Х1Х2 – 15,873Х2Х3 – 18,52Х1Х2(Х1 – Х2) –

– 48,17Х1Х3(Х1 – Х3) + 1,226Х2Х3(Х2 – Х3) –

– 55,181Х1Х2Х3.

R2 = 14,6Х1 + 13,67Х2 + 20,125Х3 – 16,358Х1Х2 +

+ 4,399Х1Х2 – 2,53Х2Х3 – 25,72Х1Х2(Х1 – Х2) +

+ 40,51Х1Х3(Х1 – Х3) + 4,196Х2Х3(Х2 – Х3) –

– 208,125Х1Х2Х3. (5)

R3 = 14,6Х1 + 13,67Х2 + 14,55Х3 – 16,358Х1Х2 – – 9,07Х1Х2 – 0,765Х2Х3 – 25,72Х1Х2(Х1 – Х2) + + 48,17Х1Х3(Х1 – Х3) + 1,17Х2Х3(Х2 – Х3) –

– 74,43Х1Х2Х3.

R4 = 14,6Х1 + 13,67Х2 + 13,17Х3 – 16,38Х1Х2 – – 7,64Х1Х2 – 4,88Х2Х3 – 25,72Х1Х2(Х1 – Х2) –

– 20,94Х1Х3(Х1 – Х3) +21,35Х2Х3(Х2 – Х3) –

– 95,05Х1Х2Х3.

Рис. 3. Зависимости изменения прочности при сжатии матричных композитов с различными комбинациями наполнителей: а) кварцевый песок, молотый кварцевый песок, молотый известняк; б) кварцевый песок, пиритные огарки, диатомит; в) кварцевый песок, пиритные огарки, молотый известняк; г) кварцевый песок, пиритные огарки, керамзитовая пыль характеристик материала. Полученные составы при использовании первой комбинации наполнителей показали повышение прочности по сравнению с матрицами со 100% содержанием кварцевого песка фракции 0,016–0,315 мм – на 15%, во втором – 65%, в третьем – 15% и в четвертом – 10%.

Таким образом, из результатов исследований следует, что лучшими прочностными свойствами характеризуются матричные составы, наполненные смесью наполнителей на основе кварцевого песка, пиритных огарков и диатомита.

ХИМИЧЕСКОЕ СОПРОТИВЛЕНИЕ КОМПОЗИТОВ НА ОСНОВЕ ЖИДКОГО СТЕКЛА

Для исследования химической стойкости были изготовлены образцы размером 1×1×3 см из смесей на основе жидкого стекла с различным количествен-

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ ным содержанием кремнефтористого натрия, с различными наполнителями и полимерной добавкой. Образцы твердели в течение 28 суток в нормальных температурно-влажностных условиях, затем погружались в агрессивные среды. В качестве агрессивных сред рассматривались вода, водные растворы едкого натра, а также другие среды, характерные для пивобезалкогольных комбинатов.

Водостойкость является самой универсальной характеристикой для оценки химической стойкости жидкостекольных композитов. Вода, обладая высокой проникающей способностью и полярностью, способствует ослаблению и разрушению фрикционных, ван-дер-ваальсовых, водородных и гидролитически нестойких связей через катион металла. Водостойкость силикатных композиций зависит главным образом от содержания в их составе свободного, не прореагировавшего с кремнефтористым натрием жидкого стекла. Чем полнее пройдет реакция взаимодействия щелочи с инициаторами твердения, в результате которой образуются малорастворимые продукты, тем выше будет стойкость материала при воздействии воды [6].

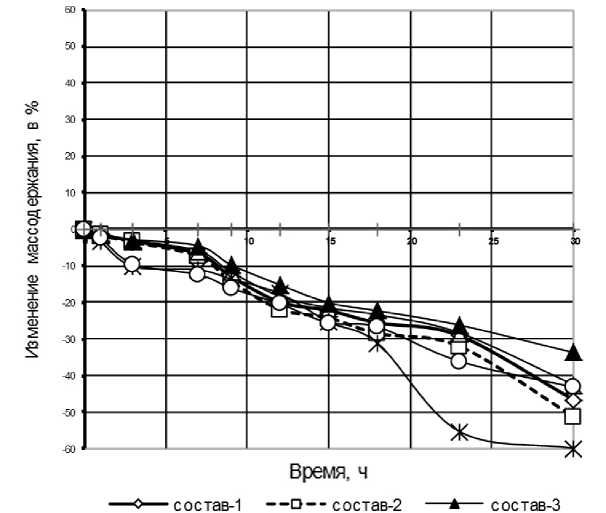

При проведении исследований водостойкости рассматривались наполненные составы с различными наполнителями. При этом в качестве изменяемых параметров были вид наполнителя, его крупность и количественное содержание. Физико-механические показатели определялись после 28 суток твердения образцов. Результаты испытаний (рис. 4) показали, что при действии воды у всех составов наблюдается изменение массосодержания, причем некоторые составы интенсивно поглощают воду, а некоторые – растворяются в ней. Например, соста- вы с наполнителями из кварцевого песка, пиритных огарков, мела и опоки активно набирают массу под действием воды в первые 7 суток, а затем, в следующие 7 суток, идет небольшое растворение данных композитов, после чего масса образцов стабилизируется. Другие составы с наполнителями из доломита и диатомита в первые 7 суток экспозиции интенсивно теряют массу, а затем в последующее время (до 28 суток испытаний) растворение прекращается, масса образцов также стабилизируется.

Более агрессивное воздействие на композиты на основе жидкого стекла оказывают растворы щелочей. На рис. 4 приведены также результаты испытаний материалов с применением различных наполнителей в 10%-ном водном растворе едкого натра. В рассматриваемых составах было принято 2 уровня содержания кремнефтористого натрия. Испытаниям подвергались 6 составов:

-

1. Жидкое стекло (Ж.С.) – 100 м.ч., кремнефтористый натрий (К.Ф.Н.) – 18 м.ч., кварцевый песок – 225 м.ч.;

-

2. Ж.С. – 100 м.ч., К.Ф.Н. – 15 м.ч., кварцевый песок – 225 м.ч.;

-

3. Ж.С. – 100 м.ч., К.Ф.Н. – 18 м.ч., диатомит – 40 м. ч.;

-

4. Ж.С. – 100 м.ч., К.Ф.Н. – 15 м.ч., диатомит – 40 м. ч.;

-

5. Ж.С. – 100 м.ч., К.Ф.Н. – 18 м.ч., пиритные огарки – 50 м.ч.;

-

6. Ж.С. – 100 м.ч., К.Ф.Н. – 15 м.ч., пиритные огарки – 50 м. ч.

Из графиков, приведенных на рис. 5, следует, что при выдерживании в среде у всех составов происходит уменьшение массы. Наибольшее падение массо-

Рис. 4. Зависимость изменения массосодержания композитов на основе жидкого стекла от вида наполнителя и длительности выдерживания в воде

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

■й— состав-4 —*— состав-5 —о— состав-6

Рис. 5. Зависимость изменения массосодержания композитов с различными наполнителями в 10%-ном растворе NaOH содержания характерно для составов, наполненных пиритными огарками. Более высокую устойчивость к процессам вымывания имеют материалы, наполненные кварцевым песком и диатомитом.

Одним из способов повышения химического сопротивления жидкостекольных композитов является введение в их состав полимерных добавок [16]. В табл. 4 приведены результаты сравнительных испытаний: химической стойкости композиции с полимерной добавкой, в качестве которой использовался фуриловый спирт; контрольный состав без добавки.

Анализ испытаний свидетельствует о различных процессах, происходящих в композитах на основе жидкого стекла при выдерживании их в химически агрессивных средах. Деградация композитов происходит по различным механизмам. В некоторых средах происходит увеличение массосодержания материалов, а в других – уменьшение. Испытания во всех средах показали положительное влияние полимерной добавки на химическую стойкость. Наиболее агрессивное воздействие на силикатные и полимерсиликатные материалы оказывают 63%-ный раствор серной кислоты, 85%-ной раствор ортофос-форной кислоты, 50%-ный раствор соляной кислоты и 44%-ный раствор едкого натра. Причем в среде 44%-ного водного раствора технического едкого натра образцы на основе силикатных и полимерсиликатных составов разрушались за малый срок выдерживания. В других средах, таких, как, например, пивные дрожжи, происходит в первое время увеличение прочностных свойств. Это, видимо, объясняется положительным влиянием данной среды на процессы структурообразования.

БИОЛОГИЧЕСКОЕ СОПРОТИВЛЕНИЕ КОМПОЗИТОВ

Применение композиционных материалов на основе жидкого стекла в зданиях и сооружениях, где возможны процессы биоразрушения, требует проведения комплексных исследований процессов взаимодействия композитов с биологическими средами [38–41]. На сегодняшний день поведение композитов на основе жидкого стекла в условиях воздействия биологически агрессивных сред исследовано, на наш взгляд, недостаточно.

В отечественной и зарубежной практике наиболее часто применяемым отвердителем жидкого стекла является кремнефтористый натрий. Его особенность заключается в том, что он не только взаимодействует со щелочью, понижая ее содержание, но и выделяет при разложении кремневую кислоту, которая заметно уплотняет твердеющую систему, понижая пористость [2, 13–15].

Известно, что при подкислении среды (уменьшении рН) жизнедеятельность значительного количества видов микроорганизмов прекращается [42–45]. При выделении кремниевой кислоты среда становится более кислой, что, очевидно, может оказать влияние на рост и размножение микроорганизмов. Из этого можно сделать вывод о том, что биостойкость жидкостекольных композитов можно

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Таблица 4. Результаты испытаний

|

Агрессивная |

Изменение массосодержания, в %, после экспозиции |

Изменение коэффициента стойкости после |

||||||||||||||

|

среда и ее |

в агрессивной среде, в сутках |

экспозиции в агрессивной среде, в сутках |

||||||||||||||

|

характеристика |

3 |

5 |

7 |

10 |

15 |

21 |

35 |

57 |

3 |

5 |

7 |

10 |

15 |

21 |

35 |

57 |

|

1. Вода |

–2,71 |

–3,92 |

–4,08 |

–4,08 |

–4,11 |

–4,23 |

–4,38 |

–4,38 |

1,0 |

0,95 |

0,82 |

0,62 |

0,51 |

0,5 |

0,47 |

0,11 |

|

3,86 |

10,8 |

6,83 |

4,75 |

4,75 |

1,76 |

1,63 |

1,55 |

1,0 |

0,97 |

0,91 |

0,9 |

0,9 |

0,89 |

0,89 |

0,88 |

|

|

2. Водный раствор серной кислоты (63%) |

21,3 |

27,6 |

15,6 |

7,74 |

7,74 |

7,52 |

6,54 |

5,53 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

9,25 |

12,2 |

13,4 |

19,4 |

19,4 |

15,2 |

14,4 |

13,4 |

0,27 |

0,75 |

0,64 |

0,58 |

0,51 |

0,51 |

0,46 |

0,04 |

|

|

3. Водный раствор ортофосфорной кислоты (85%) |

10,4 6,24 |

13,8 7,1 |

14,0 10,1 |

13,9 10,6 |

13,9 10,8 |

12,6 11,2 |

10,8 11,4 |

9,57 11,4 |

0,65 0,44 |

0,88 0,64 |

0,39 0,53 |

0,15 0,45 |

0,07 0,44 |

0,07 0,38 |

0 0,36 |

0 0,24 |

|

4. Водный раствор |

10,6 |

14,0 |

14,3 |

13,5 |

10,6 |

10,6 |

10,2 |

9,52 |

0,35 |

0,59 |

0,54 |

0,46 |

0,31 |

0,31 |

0,24 |

0,07 |

|

(50%) |

12,2 |

14,7 |

16,7 |

23,3 |

23,3 |

10,4 |

12,5 |

8,99 |

0,96 |

1,08 |

1,14 |

1,04 |

1,01 |

0,98 |

0,97 |

0,92 |

|

5. Водный раствор азотной кислоты (1–1,5%) |

–4,38 |

–9,22 |

–7,74 |

–7,74 |

–4,72 |

–2,78 |

0,48 |

–4,72 |

0,97 |

1,17 |

0,76 |

0,76 |

0,7 |

0,6 |

0,54 |

0,5 |

|

–3,55 |

–5,17 |

–4,16 |

–4,16 |

–2,74 |

–2,74 |

–1,71 |

–0,12 |

1,22 |

1,58 |

1,31 |

1,29 |

1,16 |

1,06 |

1,02 |

0,92 |

|

|

6. Водный раствор технического |

Разр |

Разр |

Разр |

Разр |

Разр |

Разр |

Разр |

Разр |

Разр |

Разр |

Разр |

Разр |

Разр |

Разр |

Разр |

Разр |

|

6,57 |

10,9 |

4,23 |

3,15 |

–0,59 |

–0,59 |

–7,43 |

–7,43 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

|

едкого натра (44%) |

||||||||||||||||

|

7. Водный раствор технического едкого натра (2%) |

–25,4 –32,4 |

–30,5 –24,8 |

–32,7 –28,1 |

–32,7 –32,6 |

–31,8 –32,6 |

–31,8 –34,0 |

–32,8 –42,9 |

–43,0 –42,9 |

0,27 0,44 |

0,71 0,78 |

0,54 0,73 |

0,52 0,68 |

0,51 0,42 |

0 0,42 |

0 0,37 |

0 0,35 |

|

8. Пивные дрожжи |

–0,32 |

–0,58 |

–3,37 |

0,27 |

0,27 |

4,45 |

12,6 |

–3,37 |

1,72 |

2,26 |

1,93 |

1,46 |

1,07 |

1,06 |

1,06 |

0,71 |

|

(pH = 4,6–4,4) |

5,22 |

7,46 |

8,12 |

10,4 |

10,4 |

7,87 |

7,46 |

6,98 |

1,11 |

1,63 |

1,23 |

1,1 |

0,8 |

0,8 |

0,93 |

0,72 |

|

9. Пивные дрожжи |

–5,21 |

–9,8 |

3,86 |

4,99 |

4,99 |

7,69 |

10,4 |

12,7 |

1,96 |

2,02 |

2,23 |

3,32 |

2,02 |

2,01 |

1,51 |

0,98 |

|

(pH = 2) |

7,45 |

10,1 |

7,74 |

10,0 |

10,0 |

7,62 |

7,6 |

7,74 |

1,12 |

1,59 |

1,33 |

1,3 |

1,24 |

1,12 |

1,07 |

1,07 |

|

10. Водный раствор алкафона – 1:5 |

–27,2 |

–32,6 |

–30,8 |

–2,46 |

–2,46 |

–0,14 |

3,14 |

–30,8 |

0,35 |

0,22 |

0,49 |

0,9 |

0,89 |

1,17 |

2,05 |

2,02 |

|

(средство для уборки полов) |

–25,4 |

–31,5 |

–32,9 |

–8,59 |

–8,59 |

–10,6 |

–8,47 |

–32,9 |

0,72 |

0,72 |

0,95 |

1,02 |

1,18 |

1,36 |

1,63 |

1,02 |

Примечание: над чертой – показатели силикатной композиции, под чертой – показатели полимерсиликатной композиции.

регулировать с помощью изменения рН среды в зависимости от вида биодеструктора того или иного материала.

Согласно литературным данным, оптимальная концентрация кремнефтористого натрия для получения плотных, водостойких и кислотостойких материалов составляет примерно 15% от массы жидкого стекла [2, 13, 15]. С целью проверки теоретических предположений о возможности повышения биостойкости жидкостекольных композитов за счет регулирования количественного содержания кремнефтористого натрия были проведены исследования составов, в которых его содержание варьировалось в пределах от 15 до 20 мас. ч. на 100 мас. ч. жидкого стекла. Наполнителем служил кварцевый песок с удельной поверхностью 600 см2/г. Количество наполнителя принималось во всех составах 150 мас. ч. на 100 мас. ч. вяжущего. Образцы изготавливались в виде балочек размером 1×1×3 см. Результаты испытаний приведены в табл. 5.

Приведенные данные свидетельствуют, что при увеличении содержания в составах композитов кремнефтористого натрия до 19 мас. ч. на 100 мас. ч. вя- жущего жидкостекольные материалы становятся фунгицидными.

С целью определения биостойкости жидкостекольных композитов с наполнителями различной природы были проведены исследования составов, в которых в качестве неорганических наполнителей рассматривались кварцевый песок с удельной поверхностью 200 и 600 см2/г, диатомит, доломит, пиритные огарки, мел, опока и гипс. Отвердителем служил кремнефтористый натрий с содержанием 15 и 20 мас. ч. на 100 мас. ч. вяжущего. Количество наполнителя принималось из условия получения равноподвижных композиций. Результаты испытаний образцов приведены в табл. 6.

Из анализа данных табл. 6 видно, что биостойкость изменяется в зависимости и от вида наполнителя, и от количества отвердителя. При увеличении содержания в составах композитов кремнефтористого натрия с 15 до 20 мас. ч. жидкостекольные материалы становятся фунгицидными. Наряду с указанными составами фунгицидные свойства имеют также композиции, наполненные пиритными огарками при содержании отвердителя на более низком уровне.

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Таблица 5. Влияние кремнефтористого натрия на биостойкость жидкостекольных композитов

|

Количество отвердителя, мас. ч. |

Оценка роста грибов, баллы |

Характеристика по ГОСТу |

|

|

метод 1 |

метод 3 |

||

|

15 |

0 |

2 |

Грибостоек |

|

16 |

0 |

2 |

Грибостоек |

|

17 |

0 |

2 |

Грибостоек |

|

18 |

0 |

2 |

Грибостоек |

|

19 |

0 |

1 |

Фунгициден |

|

20 |

0 |

0; R = 5 |

Фунгициден |

Таблица 6. Биостойкость композитов в зависимости от вида наполнителя и содержания отвердителя (на 100 мас. ч. жидкого стекла)

|

Вид наполнителя |

Количество отвердителя, мас. ч. |

Количество наполнителя, мас. ч. |

Оценка роста грибов, баллы |

Характеристика по ГОСТу |

|

|

метод 1 |

метод 3 |

||||

|

Кварцевый песок (уд. пов. 200 см2/г) |

15 |

350 |

1 |

3 |

Грибостоек |

|

Кварцевый песок (уд. пов. 600 см2/г) |

15 |

150 |

1 |

4 |

Грибостоек |

|

Диатомит |

15 |

40 |

1 |

5 |

Грибостоек |

|

Доломит |

15 |

150 |

0 |

3 |

Грибостоек |

|

Пиритные огарки |

15 |

75 |

0 |

0; R = 8 |

Фунгициден |

|

Кварцевый песок (уд. пов. 200 см2/г) |

20 |

350 |

0 |

0; R = 5 |

Фунгициден |

|

Кварцевый песок (уд. пов. 600 см2/г) |

20 |

150 |

0 |

0; R = 4 |

Фунгициден |

|

Диатомит |

20 |

40 |

0 |

0; R = 10 |

Фунгициден |

|

Доломит |

20 |

150 |

0 |

0; R = 8 |

Фунгициден |

|

Пиритные огарки |

20 |

75 |

0 |

0; R = 10 |

Фунгициден |

|

Мел |

20 |

400 |

3 |

4 |

Негрибостоек |

|

Опока |

20 |

200 |

0 |

0 |

Фунгициден |

|

Гипс |

20 |

60 |

5 |

5 |

Фунгициден |

Оценка биологического сопротивления композитов на основе жидкого стекла показала, что некоторые составы являются грибостойкими, но не фунгицидными. С целью экспериментального исследования влияния фунгицидных добавок на биосопротивление композитов на основе жидкого стекла были рассмотрены различные добавки неорганической природы. Нами установлено, что введение в состав жидкостекольных композитов сульфата меди, перманганата калия, алюминиевой пудры делает их фунгицидными. В качестве наполнителя в составах применялся кварцевый песок в количестве 150 мас.

ч. на 100 мас. ч. жидкого стекла. Количество отвердителя было постоянным во всех составах – 15 мас. ч. на 100 мас. ч. вяжущего. Результаты исследований приведены в табл. 7.

Анализ данных табл. 7 подтверждает тот факт, что введение в композиты модифицирующих добавок, содержащих соли тяжелых металлов, позволяет получать фунгицидные составы. В то же время поливинилацетатная эмульсия и цинковые белила (5 мас. ч. на 100 мас. ч. жидкого стекла) не повышают биологическую стойкость жидкостекольных композитов.

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Таблица 7. Влияние вида и количества модифицирующей добавки на биостойкость жидкостекольных композитов

|

Количество добавки, мас. ч. |

Вид добавки |

Оценка роста грибов, баллы |

Характеристика по ГОСТу |

|

|

метод 1 |

метод 3 |

|||

|

5 |

Алюминиевая пудра |

0 |

0; R = 4 |

Фунгициден |

|

5 |

Сульфат меди |

0 |

0; R = 15 |

Фунгициден |

|

5 |

Поташ |

0 |

4 |

Грибостоек |

|

5 |

Перманганат калия |

0 |

0; R = 8 |

Фунгициден |

|

5 |

Цинковые белила |

3 |

4 |

Негрибостоек |

|

5 |

ПВАЭ |

3 |

3 |

Негрибостоек |

|

5 |

Аммиачная селитра |

0 |

3 |

Грибостоек |

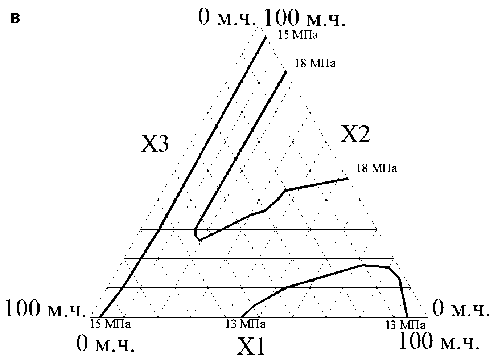

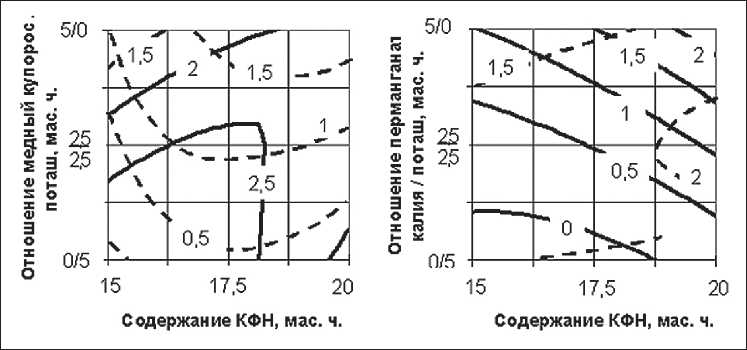

Многолетние исследования в области биологической стойкости композиционных строительных материалов свидетельствуют о том, что из большого многообразия микроскопических организмов наибольшее разрушающее воздействие на промышленные и строительные материалы, изделия и конструкции оказывают мицелиальные грибы Aspergillus niger и Penicillium chrysogenum [43, 44]. Исходя из этого, нами была проведена оценка биостойкости композитов на основе жидкого стекла в условиях воздействия данных видов грибов. Подбор фунгицидных составов осуществлялся с применением методов математического планирования экспериментов. Варьируемыми факторами были содержание кремнефтористого натрия и отношение медный купорос / поташ и перманганат калия / поташ. Результаты исследований приведены на рис. 6.

Как видно из графиков, композиты на основе жидкого стекла с добавкой медного купороса и поташа фунгицидны при действии гриба Penicillium chrysogenum, когда содержание данных добавок составляет 2,5/2,5 мас. ч. на 20 мас. ч. кремнефтористого натрия и 100 мас. ч. жидкого стекла. Композиты с добавкой перманганата калия и поташа фунгицидны при действии гриба Aspergillus niger при их содержании в пределах от 5/0 мас. ч. на 15 мас. ч. отвердителя и 100 мас. ч. вяжущего до 0/5 мас. ч. на 20 мас. ч. отвердителя и 100 мас. ч. вяжущего.

Таким образом, разработаны научные и технологические основы управления структурой и свойствами жидкостекольных каркасных композитов безвибрационного роликового формования, а также научно-обоснованные решения совершенствования составов каркасных и матричных смесей за счет регулирования процессов химического взаимодействия между компонентами, зернового состава наполнителей и заполнителей, введения специальных добавок с обеспечением повышенной прочности, химического и биологического сопротивления бетонов, эффективных для укладки полов в зданиях с агрессивными технологическими средами.

ВЫВОДЫ

-

1. Предложена технология изготовления каркасных композитов и изделий на основе жидкого стекла, основанная на применении способа безвибраци-онного роликового уплотнения. Роликовый способ

Рис. 6. Зависимость изменения обрастае-мости при испытании по методу 3 (в баллах) композитов на основе жидкого стекла, выдержанных в средах грибов Aspergillus niger ( – – – ) и Penicillium chrysoge-num ( — ), от содержания компонентов

-

2. Путем рассмотрения реологической модели системы «уплотняющий каток – бетонная смесь» получена зависимость, устанавливающая взаимосвязь основных параметров, определяющих механизм уплотнения материала прессующим роликом.

-

3. Проведены комплексные экспериментальные исследования по оптимизации составов каркасов и матриц на основе жидкостекольного вяжущего. Повышенной прочностью характеризуются каркасы, состоящие из смеси зерен различного гранулометрического состава и матрицы, наполненные смесью порошков различной дисперсности на основе кварца, пиритных огарков и диатомита.

-

4. Подобраны составы матричных композитов, обладающие повышенной химической и биологи-

- ческой стойкостью. Установлено, что высокой химико-биологической стойкостью обладают составы на диатомитном наполнителе.

-

5. Исследована химическая стойкость матричных составов на основе жидкого стекла в различных агрессивных средах, в качестве которых рассматривались вода, водные растворы едкого натра и эксплуатационные среды пивобезалкогольного комбината.

-

6. Проведены комплексные исследования биодеградации и биологического сопротивления композитов на основе жидкого стекла. Предложены способы повышения биостойкости композитов за счет регулирования содержания в составах кремниевой кислоты, изменяющей рН. Предложены биоцидные добавки, придающие жидкостекольным композитам фунгицидность. При оптимальном содержании кремнефтористого натрия выявлена высокая фунгицидная активность медного купороса и перманганата калия в составах высоконаполненных жидкостекольных композитов.

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ уплотнения используется при укладке каркасной смеси на основе обработанных вяжущим крупных заполнителей и заполнении пустот затвердевшего пористого каркаса растворной составляющей под действием давления.