Кинетические аспекты уплотнения белково-витаминной композиции при получении гранул и брикетов

Автор: Доценко С.М., Школьников П.Н., Винокуров С.А., Ковалева Л.А., Гужель Ю.А., Волков С.П.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Технические науки

Статья в выпуске: 6, 2018 года.

Бесплатный доступ

Цель исследований - аналитическое и эмпирическое установление зависимостей, характеризующих кине- тику рабочего процесса и его параметров для создания инновационного пресс-гранулятора. Задачи: получить аналитические зависимости, характеризующие кине- тические параметры процесса уплотнения композиций в компрессионно-формующем устройстве винтового гранулятора для принятой структурной схемы линии получения прессованного продукта, а также экспери- ментальным путем получить оптимально- рациональные значения параметров компрессионно- формующего узла (КФУ). Объектом исследования явля- ется рабочий процесс пресса винтового типа для полу-чения гранул и брикетов полой цилиндрической формы. Предмет исследований - зависимости, характеризую- щие взаимосвязь параметров пресса и кинетику уплот- нения белково-витаминной композиции в виде корне- клубнеплодно-зерновой смеси. Исследования проводи- лись на основе методов математики и прикладной ме- ханики с учетом физико-механических и структурных показателей исходного сырья и готового продукта...

Кинетика, процесс, уплотнение, продукт, композиция, пресс-гранулятор, компрессионно- формующий узел

Короткий адрес: https://sciup.org/140238131

IDR: 140238131 | УДК: 631.363(675.8)

Текст научной статьи Кинетические аспекты уплотнения белково-витаминной композиции при получении гранул и брикетов

Введение . В настоящее время наибольшее распространение гранулированных продуктов получили прессы с кольцевой матрицей, рабочий процесс которых основан на уплотнении сухого исходного сырья с предварительным его кондиционированием (увлажнением) водой или паром [1].

При этом кольцевой пресс не позволяет получать гранулы диаметром менее 4,7 мм. Для получения гранул меньшего размера в виде крупки пресс снабжается дополнительно крошителем гранул и просеивателем [2].

Все это приводит к высокой металлоемкости и энергоемкости процесса получения прессованного продукта необходимого размера.

В этой связи исследования, направленные на создание инновационных технических систем по получению корнеклубнеплодно-зерновых продуктов в виде гранул и брикетов полой цилиндрической формы, являются актуальными.

Цель исследований . Аналитическое и эмпирическое установление зависимостей, характеризующих кинетику рабочего процесса и его параметров, для создания инновационного пресс-гранулятора.

Задачи исследований :

-

- для принятой структурной схемы линии получения прессованного продукта с использованием винтового гранулятора получить аналитические зависимости, характеризующие кинетические параметры процесса уплотнения композиций в компрессионно-формующем устройстве гранулятора;

-

- экспериментальным путем получить оптимальнорациональные значения параметров компрессионно-формующего узла (КФУ).

Результаты исследований и их обсуждение . На основании анализа результатов ранее проведенных исследований установлено, что прочность гранул, получаемых с помощью пресс-грануляторов различного типа (винтовых, кольцевых и т.д.), в значительной степени зависит от состава и свойств исходного сырья, а также структурномеханических характеристик (СМХ) композиций, из которых, в конечном итоге, состоит готовый продукт [1–3].

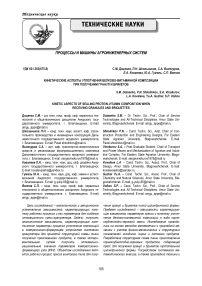

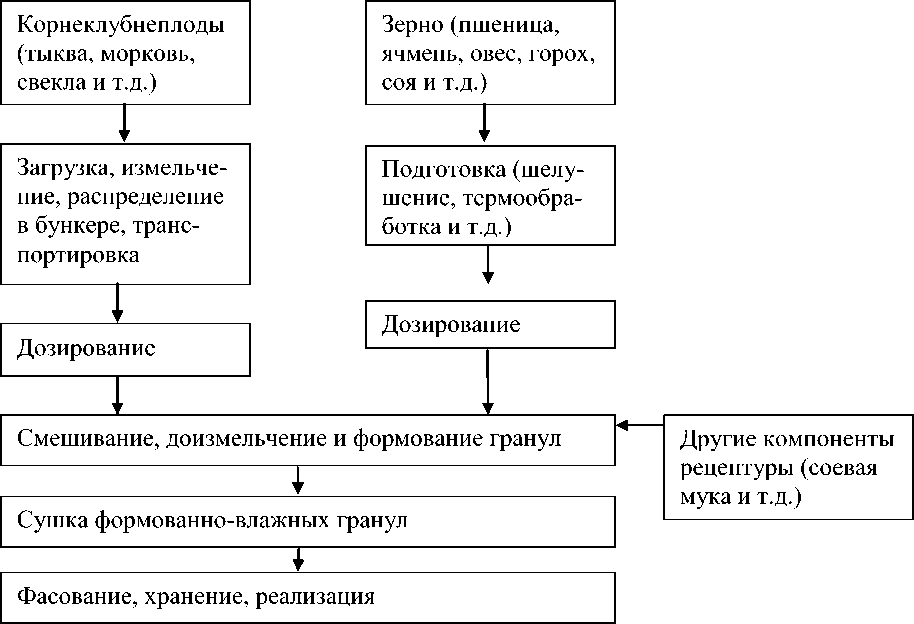

На рисунке 1 представлена структурная схема линии получения гранулированно-брикетированных продуктов с использованием корнеклубнеплодно-зерновых композиций.

Рис. 1. Структурная схема линии приготовления гранулированных корнеклубнеплодно-зерновых продуктов: Q 1 (t), Q 2 (t), Q 3 (t), Q 4 (t) – подача исходного сырья и продуктов на соответствующих этапах их трансформации; Пр(t) – прочность готовых гранул

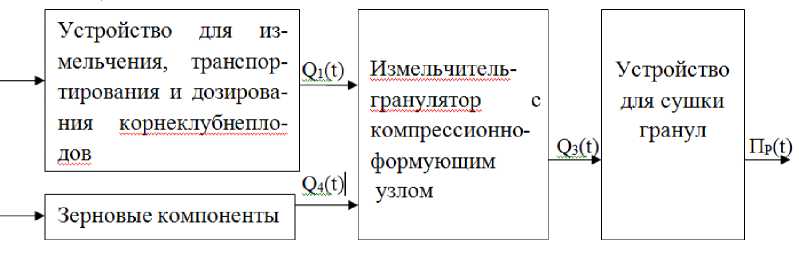

Одним из основных недостатков известных пресс-грануляторов является невозможность получения гранул с низким содержанием воздушных пор. На рисунке 2

представлена разработанная авторами схема пресс-гранулятора, снабженного компрессионно-формующим узлом, позволяющим устранить указанный недостаток.

Рис. 2. Схема пресс-гранулятора с КФУ: 1 – смеситель; 2 – винт пресса; 3 – измельчающий узел; 4 – компрессионная камера; 5 – манометр давления; 6 – формующий узел

При этом характерной особенностью КФУ является возможность получения полых гранул цилиндрической формы.

Как известно, при уплотнении материала продукта в нем накапливается потенциальная энергия упругих деформаций, поэтому происходит упругое расширение в направлении приложенного давления [1]. Сжатие очередной порции продукта обусловлено силами трения ранее запрессованного материала о стенки, а потому работа сжатия новой порции Асж должна быть равна работе от преодоления сил трения Атр [2]

Асж=Атр. (1)

Работу сил сжатия представим как

А СЖ =P·V, (2)

где Р – приложенное давление, создаваемое винтом пресса 2 (рис. 2);

-

V – объем сжимаемой порции материала.

Давление, создаваемое винтом 2 , с учетом его конструктивных характеристик, представим следующей эмпирической зависимостью:

P = С- [pO

1 • e

b*-*

• (1 - b

fc

•

Ж, (3)

где С – эмпирический коэффициент; ρ

0

– начальная плотность продукта (исходная); b

k

– величина, связанная с декрементом k уменьшения шага винта,

bk

=

R/2п,

Ф — угол поворота винта.

Работа от действия сил трения для принятой схемы смесителя-гранулятора определяется зависимостью

Атр3:

– для камеры

4

:

ТР

=

уп

∙

К

∙

К

,

(4)

где

f

– коэффициент трения; ξ– коэффициент бокового расширения;

Руп3

– давление в камере

4

; D

К

, L

К

– диаметр и длина компрессионной камеры;

– для формующего узла

6

:

А

ТР4

=

f

ξP

УП4

·(R2-r2)

l

C,

(5)

где P

УП4

– давление в узле 6; R, r – радиусы в соответствии с рисунком 1 – разреза А-А;

l

C

– длина формующей камеры КФУ.

Приравнивая и преобразуя выражения (2), (4) и (5) с учетом выражения (3), относительно давления Р получаем, что =8 ∙ [ ∙ (1- ∙ ]∙

К

∙

К

⧸ ξ(R -r ) С.(6)

С другой стороны, установившийся режим работы пресс-гранулятора Q

сг

характеризуется равенством

СГ= ∙ К= (R -r )ρС∙ С,(7)

где V – объем компрессионной камеры (КК); ρ

к

– плотность продукта в КК; t – время прохождения продукта через КК; ρ

с

– плотность продукта в формующем узле;

v

C

– скорость движения продукта в формующем узле (скорость выхода продукта).

Приняв, что t=2π/ω

В

, где ω

в

– угловая скорость винта, получаем

, ( )

С

∙

С

= . К∙ К∙ К

В выражениях (6) и (8) присутствуют соотношения, характеризующие как соотношение конструктивных параметров

К =

, так и технологических

С =

, где λ – степень уплотнения продукта. С учетом данного факта для выражения (8) имеем

, ∙ К∙ К ( ) ∙ С

где

t

p

– время релаксации материала продукта.

Зависимость (8) характеризует кинетику процесса уплотнения продукта через взаимосвязь конструктивнорежимных (D

К

, L

К

, R, r,

v

C

) и технологических (λ) параметров.

С целью обоснования оптимально-рациональных значений параметров пресс-гранулятора проведены экспериментальные исследования с использованием тыквенного продукта, взятого в качестве связующего витаминного, и зерновых компонентов, содержащих белки и углеводы, характеристика которых [4] приведена в таблице.

Размерные характеристики зерна (

х

±т,

р

<0,05)

Культура (сортовая смесь)

d, мм

L, мм

R, мм

r, мм

αо

h, мм

1

2

3

4

5

6

7

Пшеница

"° 1

2,0-3,0

5,0-6,0

-

-

-

-

Ячмень шелушенный

\---"°

3,0-4,0

5,0-7,0

-

-

-

-

Овес

3,0-4,0

10,0-13,0

-

-

-

-

Окончание табл.

1

2

3

4

5

6

7

Кукуруза

V I

-

-

8,0-10,0

1,0-2,0

45,0-60,0

4,0-5,0

Соя

I

5,0-7,0

5,0-11,0

-

-

-

-

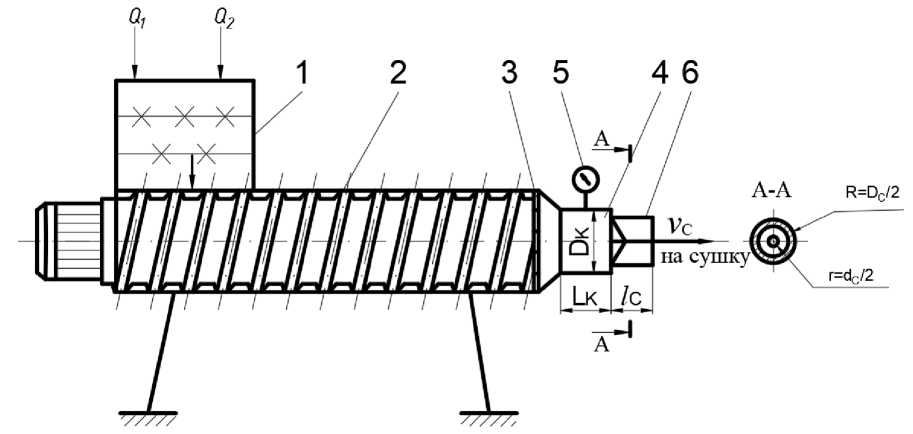

В результате эксперимента получены эмпирические позиции через конструктивные параметры компрессион-зависимости (рис. 3), характеризующие кинетику процес- ной камеры –

D

к

и

L

к

.

са уплотнения продукта в виде белково-витаминной ком-

Рис. 3. Зависимости давления Р в компрессионной камере от ее диаметра D

к

и длины L

к

: P=f(D

k

) и P=f(L

k

)

Анализ данных зависимостей показывает, что оптимально-рациональное значение показателя Р=0,5 МПа, которое определяется значениями параметров:

D

к

=

85 мм и

L

к

= 135 мм.

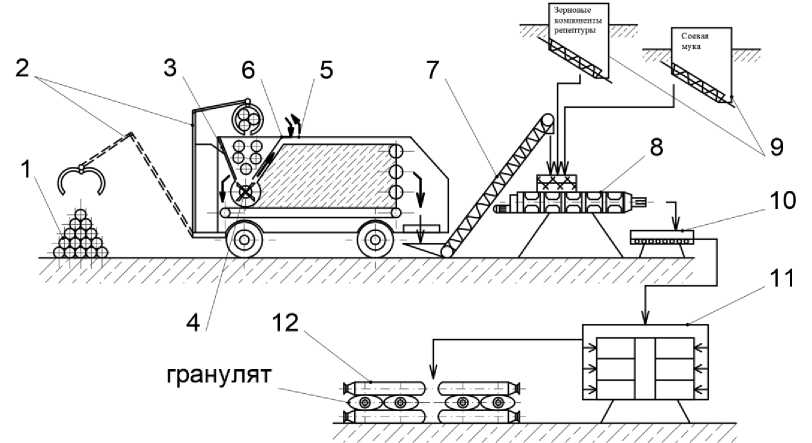

Проведенные исследования положены в основу создания технологии приготовления корнеклубнеплоднозерновых продуктов в виде полых гранул и брикетов цилиндрической формы (рис. 4 и 5). Производственной проверкой, проведенной в ООО «МиС Агро» Серышевского района Амурской области, установлено, что разработанный пресс-гранулятор в составе линии (рис. 5) обеспечивает получение качественных гранул и брикетов с их прочностью не ниже требуемой Пр = 93–95 %.

Экспериментом установлено, что оптимальными параметрами рабочего процесса пресс-гранулятора на приготовлении полых гранул и брикетов являются: λ=1,5–2,2, D

К

=60–65 мм, L

К

=100–110 мм, l

c=40–50

мм и ω

В

=10–11 с-1 при Q

СГ

=0,0427 кг/с.

Рис. 4. Принципиальная технологическая схема приготовления гранулята на основе корнеклубнеплодно-зерновых композиций Рис. 5. Конструктивно-технологическая схема линии по производству корнеклубнеплодно-зерновых гранул: 1 – тыква (ККП); 2 – загрузочное устройство; 3 – бункер измельчителя; 4 – роторное измельчающее устройство; 5 – бункер агрегата; 6 – распределитель; 7 – шнековое загрузочное устройство; 8 – пресс-гранулятор; 9 – бункеры-дозаторы; 10 – лоток; 11 – сушилка; 12 – гранулят затаренный Выводы

1. На основе принятой структурной схемы приготовления гранулированно-брикетированных продуктов кор-неклубнеплодно-зернового состава теоретическим путем

2. Экспериментальным путем обоснованы оптимально-рациональные значения диаметра компрессионной камеры и ее длины.

были получены аналитические зависимости, характеризующие кинетику рабочего процесса пресс-гранулятора содержащего компрессионную камеру и компрессионно-формующий узел. Полученные зависимости и значения параметров позволяют использовать их при проектировании технологии и технических средств для производства качественных гранул и брикетов. Разработанный пресс в составе предложенной линии имеет высокую эффективность работы, подтвержденную проведенной производственной проверкой.

Список литературы Кинетические аспекты уплотнения белково-витаминной композиции при получении гранул и брикетов

- Завражнов А.И., Николаев Д.И. Механизация приготовления и хранения кормов. -М.: Агропромиздат, 1990. -336 с.

- Алешкин В.Р., Рощин П.М. Механизация животноводства. -М.: Агропромиздат, 1985. -336 с.

- Мельников С.В. Механизация и автоматизация животноводческих ферм. -Л.: Колос, 1978. -560 с.

- Чеботарев О.Н., Шаззо А.Ю., Мартыненко Я.Ф. Технология муки, крупы и комбикормов. -М.: МарТ, 2004. -688 с. (Сер. Технологии пищевых производств).