Кинетика течения металла в очаге деформации при раскатке кольцевых деталей

Автор: Костышев Вячеслав Александрович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 6-3 т.17, 2015 года.

Бесплатный доступ

В статье проведен анализ кинетики течения металла в очаге деформации при раскатке кольцевых деталей, анализируются факторы, влияющие на структуру, прочностные и пластические характеристики металла. Рассматривается напряженно-деформированное состояние очага деформации с применением методов равнопрочных вставок. Изучен очаг деформации методами металлографического, рентгеноструктурного и электронно-структурного анализов. Предложена модель очага деформации при раскатке колец.

Кинетика течения металла, очаг деформации, напряженное состояние, деформированное состояние, металлография, рентгеноструктурный и электронно-микроскопический анализы, модель очага деформации

Короткий адрес: https://sciup.org/148204311

IDR: 148204311 | УДК: 004.9

Текст научной статьи Кинетика течения металла в очаге деформации при раскатке кольцевых деталей

Так как раскатка является комплексным процессом наложения осадки на прокатку [1,22], то рассмотрим эти составляющие в отдельности. Это необходимо сделать для получения полной картины совмещенной деформации при раскатке и определения влияния каждого из составляющих процесса на напряженно-деформированное состояние в очаге деформации.

Первыми работами, констатирующими факт наличия неоднородности в очаге деформации при прокатке, являются работы Е. Бласса (1882 г.), А. Холленберга (1883 г.) [6], В.Е. Грум-Гржимайло [7].

В дальнейшем И.М. Павловым в 1927 г. была разработана теория течения металла при прокатке, т. н. “теория жестких концов” [8]. Им предложена классификация причин, вызывающих неравномерность деформации [2].

Н.А. Соболевским и А.Ф. Головиным выполнены работы по исследованию приконтактных зон очага деформации: скольжения и прилипания, получения формулы расчета их протяженности [3, 9].

Большой вклад в исследование неоднородности очага деформации при прокатке внесли А.И.Колпашников, А.П.Чекмарев, А.И.Целиков, И.Я.Тарновский, В.С.Смирнов, Т.М.Голубев, Н.Мец, В.Тринкс и др.[4, 5, 10...17]. Ими, на основе метода решения уравнений равновесия и пластичности, вариационных и энергетических методов, метода линий скольже н ия, получены решения по определению энергосиловых и кинематических параметров прокатки. Однако, авторы этих работ в основном касаются механики процесса прокатки и недостаточно полно объясняют кинетику протекания физических явлений.

Для создания модели очага деформации, обе-спеч ивающей оптимальное напряженно-деформированное состояние при раскатке, необходимо использование комплекса специальных методик.

ОПРЕДЕЛЕНИЕ

НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ОЧАГА ДЕФОРМАЦИИ ПРИ ПРОЦЕССЕ РАСКАТКИ КОЛЕЦ

МЕТОДОМ РАВНОПРОЧНЫХ ВСТАВОК

В настоящее время для изучения кинетики течения металла при прокатке имеется множество методов, обзор которых приведен в работах [6,13...15,18].

Впервые в 1883 году А.Холлинбергом было изучено течение металла при горячей прокатке полос из сварного железа посредством запрессовки стержней в вертикально засверленные отверстия [6]. Н.Мец усовершенствовал методику А.Холлинберга, заменив гладкие стержни винтами, что позволило судить не только о продольной, но и о высотной деформации [13]. Метод координатной сетки, наносимой на боковых гранях и внутри полосы, использовался в исследованиях В.Тринкса [14] и И.Я.Тарновского [15]. О.Г.Музалевским впервые был применен метод скоростной киносъемки, фиксирующий изменение параметров координатной сетки, нанесенной на боковой поверхности образцов [18].

Анализ вышепоименованных методов позволил для исследования кинетики течения металла и создания физической модели очага деформации при прокатке, осадке и раскатке разработать метод равнопрочных вставок. Он дает возможность исследовать локальные изменения деформации в объеме очага и достаточно точно рассчитать напряжения в нем.

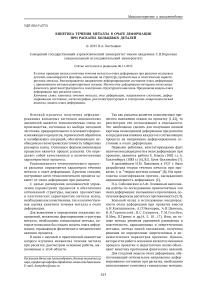

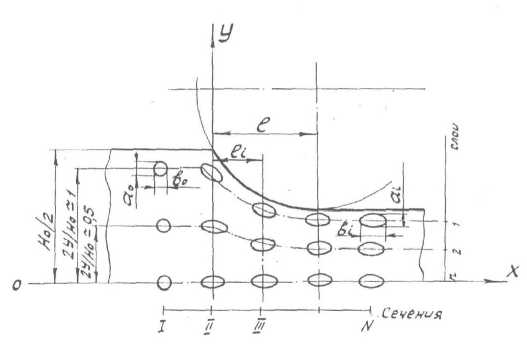

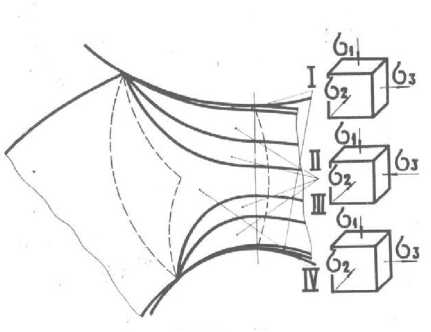

Для исследования очага деформации были изготовлены кольцевые прямолинейные образцы из алюминиевого сплава АМг6, в которых послойно сверлились отверстия и заполнялись вставками из того же металла. Образцы нагревались до температуры горячей деформации в электропечах сопротивления и затем подвергались формоизменению. Прокатка экспериментальных образцов из сплава АМг6 размерами 240х200х1350 производилась на стане кварто с диаметром рабочих валков 900 мм и скоростью прокатки 0,5 м/сек, принятой в листопрокатном производстве для данного сплава. Осадка и раскатка кольцевых образцов размерами o/400хo/ 340х30 осуществлялись на кольцераскатном стане модели РМ1200 с диаметров рабочих валков: верхнего приводного 550 мм и нижнего холостого 200 мм ; Максимальная скорость подачи нажимного устройства составляла 16 мм/сек.; скорость прокатки, предусмотренная конструкцией стана, соответствовала 1,5 м/сек. В целях изучения кинетики течения металла в очаге деформации осуществляли торможение валков при прокатке, осадке и раскатке, получая очертания очага деформации (рис. 1, 2). Недокатанные и осаженные образцы разрезались, шлифовались, травились.

Исследование характера течения металла в образцах производилось раздельно по зонам: в приконтактной, промежуточной и центральной.

Рис. 1. Схема изменения геометрических параметров вставок в очаге деформации

при процессах прокатки и раскатки

Рис. 2. Схема изменения геометрических параметров вставок в очаге деформации при осадке

Интенсивность деформаций в зонах определялась аналитически, по общеизвестной зависимости:

e i ^з e ex + e 2

+ e 1 • e 2 ,

где e 1, e 2 – истинные деформации.

Компоненты деформации определялись по формулам:

e1 = In a1-, e2 = ln—, a0 b2

где a 0 , b 0 , a 1 , b 1 – геометрические параметры вставок до и после деформации.

Замеры геометрических параметров вставок производились на микроскопе модели с точностью ±0,05 мм.

Для определения интенсивности напряжений в очаге деформации воспользуемся зависимостью А.В. Третьякова и В.И. Зюзина [19]:

O' , = ^ k e^ k e k t, , (3)

где σδ – базисное значение сопротивления деформации;

kei – коэф фициент интенсивности деформ а-ции;

ke – коэффициент скорости деформации;

kt – температурный коэфф ициент.

Используемый метод расчета напряжений удобен и прост для расчетов, так как позволяет достаточно точно определить их значения при любой температуре, скорости и степени деформации в исследуем ом интервале параметров.

Для исследования напряженно-деформированного состояния в очаге деформации использовался также метод, позволяющий по параметрам зерна определить характер течения металла и формирования зерен в зависимости от сжимающ их и растягивающих напряжений. Металлографический анализ проводился на микроскопе НЕОФОТ-30. Поверхность исследуемых образцов подвергалась механическому полированию, а затем, травлению в травителях стандартного состава.

При приготовлении шлифов обеспечивалось снятие поверхностного слоя, накл епанного при изготовл ении.

При исследовании неоднородности деформации по структур ным изменениям в оч аге кроме металлографического анализа применялся метод исследования субструктуры. Субструктура изучалась на электронном микроскопе методом прямого исследования. Использование метода прямого исследования позволило наблюдать состояние твердого раствора и фазового состава сплава ХН68МВТЮК-ВД, а также изменение плотности дислокаций.

Для определения плотности дислокаций использовался метод секущих, которы й позволяет замерять плотность дислокаций р ≥ 10 9 cm - 2 .

Размер частиц упрочняющей у ′ - фазы в различных точках оч ага деформации исследовался на рентгеновской установке, в камере РКУ и РКД на излучении CuK α c алюминиевым ф ильтром для отсеивания вторичного излучения . у ′ - фаза изолировалась от основного твердого раствора методом анодного растворения.

В результате экспериментов по исследованию напряженно-деформированного состояния при прокатке, осадке и раскатке с применением вышеприведенной методики установлен характер деформации, получены зависимости интенсивности деформаций и напряжений в очаге деформации при прокатке, осадке и раскатке. Используя распределение интенсивности деформаций и напряжений по длине очага деформации при раскатке можно видеть, что интенсивности деформации и напряжений возрастают от входа в валки до выхода металла из валков. Причем по всей длине очага деформации напряжения уменьшаются от поверхности к центральным слоям образца, что приводит к существенной высотной неоднородности.

При осадке в приконтактных слоях наблюдается резкое снижение интенсивности деформации и напряжений вблизи вертикали, соединяющей центры валков, что объясняется наличием зон затрудненной деформации из-за значительных сил трения в месте контакта мет алл а с инструментом. В центр альных слоях интенсивности деформации и напряжений возрастают от входа металла в валки к средним сечениям. Интенсивность деформации и напряжения в центральных слоях существенно меньше, чем в приконтактных.

При раскатке интенсивно сти деформ ации и напряжения, также как и при пр окатке, возрастают от входа металла в валки к выходу. Но в отличие от прокатки здесь величины интенсивности деф ормац ии и напряжений выш е. Это говорит об увеличении активной зоны очага деформации за счет влияния процесса непрерывной осадки. Высотное распределение интенсивности деформации напряжений имеет более однородную картину по сравнению с процессом прокатки.

Как установлено исследованиями, деформированное и напряженное состояние при прокатке и осадке имеет неоднородную картину, четко просматриваются зоны со значительными локал ьными напряжениями и зоны отставания. В рассматриваемом случае прокатки образца с высоким очагом деформации при l/hср=0,5...1,0 наблюдается резкая неоднородность. В случае осадки при l/hср=1,0 наблюдается типичная картина очага с наличием зон интенсивной и затрудненной деформации, характерных для случая осадки с трением по контактным поверхностям.

При совмещенном процессе деформации при l/hср=1,0 деформированное и напряженное состояние по высоте оч ага довольно однородно.

При анализе вышеописанных результатов можно установить, что строение очагов деформации зависит от схемы объем ного напряжен -но -деформированного состояния. Например, при прокатке явно выражены три зоны очага деформации: в приконтактных слоях – зона интенсивной деф ормации, далее по глубине очага располагается переходная зона деформации, затем – зона упругопластической деформа ции.

При осадке наблюдается четыре зоны деформации. В месте начала вдавливания валков в заготовку, по оси, соединяющей центр ы валков, четко просматриваются зоны затрудненной деформации, затем располагаются зоны интенсивной деформации. В начале процесса осадки имеют место зоны избирательной и упругопластической деформации.

При совмещенной деформации очаг имеет картину, напоминающую модель очага, наблю -даемого при прокатке, но зоны интенсивной деформации распространяются на более значительную глубину.

ИЗУЧЕНИЕ ОЧАГА ДЕФОРМАЦИИ ПРОЦЕССА РАСКАТКИ КОЛЕЦ МЕТАЛЛОГРАФИЧЕСКИМ МЕТОДОМ

С целью получения более полной картины деформации в очаге, характер течения металла изучался по изменению макроструктуры и микроструктуры.

В предложенной работе рассмотрена макроструктура темплетов, полученных при прокат ке, осадке и раскатке.

При прокатке помимо зон, описанных при анализе напряженно-деформированного состояния, просматривается еще одна зона I, толщиной 1...2 мм, прилегающая к валкам, имеющая мелкое наклепанное зерно. Образование этой зоны объясняется захолаживанием металла в зоне контакта с валками. В результате понижения температуры в зоне I напряжение, необходимое для прохождения пластической деформации, резко увеличивается и зона интенсивной пластической деформации перемещается на более значительную глубину. Зоны интенсивной пластической деформации (зоны II) обладают однородной мелкозернистой структурой. Далее по глубине располагаются зоны III с неоднородной структурой, имеющие зерна аналогичные зонам II и зерна с исходной крупнозернистой структурой – это зоны избирательной деформации. Затем наблюдается зона малопластической деформации с крупным нефрагментированным зерном.

Следует также отметить существенную неоднородность структуры и по длине очага. Очаг деформации в зависимости от изменения структур ы можно разделить по длине на три зоны. Каждая структурная зона определяется величиной деформации. В первой зоне, где зерно еще не отличается от исходного, протекает до-критическая деформация. Далее во второй зоне, где зерно крупное, имеет место критическая деформация. Третья зона, расположенная в зоне максимальных напряжений, характеризуется мелким зерном – это результат действия закри-тической деформации. Согласно данным физического изменения структур ы на входе полосы в валки низ кий очаг деф ормации может иметь форму параболы, направленной глубоко в центр очага по направлению прокатки. Такая же форма наблюдается при разовой степени деформации e ≥ 40% или суммарной e ≥ 50%. При небольших разовых обжатиях силовое поле очага имеет форму двух сопряженных гипербол. В центре находится зона упругопластической деформации, которая сохраняется по всей длине полосы после выхода из валков.

Структура темплета, полученного при осадке, показывает наличие зон затрудненной деформации в поверхностных слоях, сходящих к нулю вблизи выхода металла из валков, т.е. зоны за- трудненной деформации типичны для осадки с трением на контактных поверхностях инструмента. Данная зона I имеет крупное зерно. Затем наблюдается зона II интенсивной деформации с мелким однородным зерном, далее идут зоны избирательной пластической и упругопластической деформации.

При рассмотрении структуры темплета, полученного совмещ енной деформацией, можно наблюдать зоны, аналогичные пр оцессу прокатки, но сл едуе т отметить, что зоны с однородным мелким зерном распространяются на значительно большую глубину.

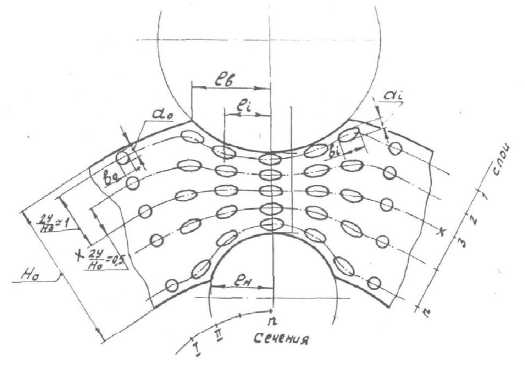

Основываясь на вышеприведенных исследованиях и рассуждениях, можно схематически представить модели физического очага деформации для всех трех рассматриваемых процессов. На рис. 3 приведена модель физического строения высокого очага деформации при прокатке. Зоны I – это зоны теплой деформации имеющие мелкое наклепанное зерно, напряженное и деформированное состояние – двухосно е сжатие с тангенциальной со ставляющ ей растяжения.

Зоны II – зоны активной деф ормации с интенсивной фрагментацией зерна, напряженное состоя н ие – всестороннее сжатие, деформированное состояние – двухосное, в плоскости прокатки, растяжение с вертикальной составляющей сжатия.

Зоны III – зоны из бирательной деформации, структура разнозернистая, напряженно-деформированное состояние качественно приближается к картине зон II.

Зона IV – зона упругой и малопластической деформации без существенного изменения формы зерна. Картина напряженно-деформированного состояния аналогична зонам I.

При высоком очаге процесс деформации в верхних слоях осуществляется сдвигом в основном по телу зерна и частично по границам за счет перемещения большого количества дислокаций. Металл при этом упрочняется.

Во вторых слоях в основном протекает горячая деформация. В этом случае пл астич еская деформация протекает сдвиговым и диффузионным механизмами. Возможна деформация двойникованием. При горячей пластической деформации искажения этих слоев, создаваемые в кристаллической решетке движениями дислокаций, частично снимаются. Это объясняется наличием процессов возврата, рекристаллизации обр аботки и собирательной рекристаллизации. При этом процесс деформации протекает локально, часть дислокаций анигилирует.

Третьи слои металла подвергаются избирательной деформации, отдельные зерна, атомные плоскости которых благоприятно расположены к деформирующей силе, подвергаются сдвиговой деформации [20, 21]. При разгружении такой системы часть кристаллитов в которых напряжения были максимальны, остаются не полностью разгруженными, несмотря на удаление внешней нагрузки.

Вследствие затухания силовых воздействий от валков в средней части зеренная структура подвергается упругопластической деформации, зерна до определенной степени не меняются, но вследствие деформации верхних слоев может вытягиваться средняя часть. Для этого необходимо, чтобы объем деформированных верхних слоев был или равен, или больше объема центрального слоя. Тогда деформирующие силы в верхних слоях достигнут такой величины, при которой будут деформироваться в продольном направлении и средние слои. При этой схеме деформация в средних слоях проходит межкристалл ическая и частично сдвиговая, или транскристаллическая.

На рис. 3 приведена модель очага деформации при осадке. По характеру напряженно-деформированного состояния зоны I, II, III идентичны зонам процесса прокатки, соответственно I, II, IV.

Рис. 3. Модель напряженно-деформированного состояния очага деформации при осадке. Высокий очаг

На рис. 4 показана модель физического строения очага деформации при раскатке. Здесь мы имеем картину, аналогичную процессу прокатки, но с меньшей неоднородностью деформации. Это объясняется наложением на напряженное состояние прокатки процесса осадки. Резко повышается сдвиговая деформация за счет увеличения касательных напряжений.

Рис. 4. Модель напряженно-деформированного состояния очага деформации при раскатке. Высокий очаг

ИССЛЕДОВАНИЕ СУБСТРУКТУРНОГО СОСТОЯНИЯ ОЧАГА ДЕФОРМАЦИИ ПРИ ПРОЦЕССЕ РАСКАТКИ КОЛЕЦ

Состояние субструктуры - распределение интер-металлидных, карбидных и других частиц, их величина и плотность дислокации, решающим образом влияют на эксплуатационные характеристики колец.

Проведем сравнительный анализ субструктурного состояния металла колец раскатанных старым методом с высоким оч агом деформации и новым методом с низким очагом деформации.

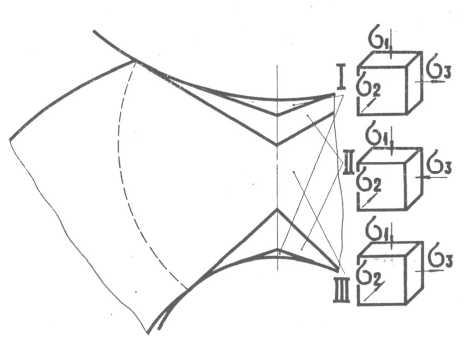

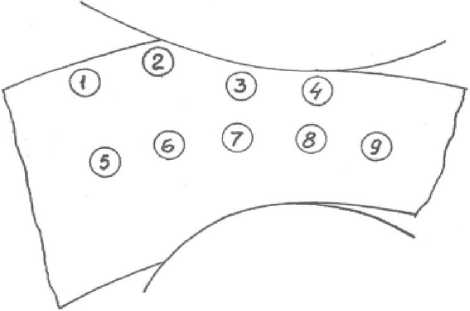

Структура исследовалась на кольцевых образцах и сплавах ХН68МВТЮК-ВД по длине и высоте очага деформации в девяти зонах (рис. 5).

Рис. 5. Схема зон исследования очага деформации при раскатке

Пр ов еденн ые рентгеноструктурные и электронно-микроскопические исследования колец с высоким очагом, подвергнутых деформации 60% при температуре в конце раската 900°С, позволили получит ь сведения о структуре сплава. Одним из результатов данных исследований является обнаружение распада твердого раствора в процессе горячей деформации и образование метастабильной ′ - фазы, когерентно связанной с матрицей. Об этом свидетельствует деформационный контраст, наблюдавшийся на электронно-микроскопических снимках. В сечениях соответствующих зонам 1, 2, 5, 6 деформация была равной 5...10%, частицы ′ - фазы круглой формы и неравномерно расположены в матрице.

Изолированная от основного твердого раствора ′- фаза была исследована рентгенографически. Оказалось, что после деформации 5...10% ее О размер со ставляет Д=260 A . После увеличения обжатия до 21 и 58% частицы ′- фазы становят-О ся мельче ( Д=170 A ).

Количество выделившейся фазы при высоких степенях деформации несколько больше, что качественно наблюдалось при проведении электролитического растворения образцов. Это можно объяснить повышением плотности несовершенств кристаллической решетки сплава, способствующих увеличению центров выделяю -щейся фазы. Данные предположения подтверж- даются электронно-микроскопически: невысокая при данной обработке плотность дислокаций с повышением обжатия увеличивается.

Исследование величины ′- фазы в зонах 5, 6, 7, 8, 9 показывают, что - фаза не уменьшается, она О имеет величину Д=250...260 A . Это показывает, что даже при суммарной деформации равной 50...60% в кольце с высоким очагом ′- фаза почти не изменилась и, естественно, это не могло не сказаться на равномерности распределения ′- фазы и однородности механических свойств сплава.

Исследование низкого очага деформации при таком же обжатии 50...60% показывает, что ′- фаза равномерно распределяется в структуре матрицы.

На недокате с обжатиями 50...60% в зонах 1, 2, 5, 6 размеры частиц ′ - фазы не меняются

О

(Д=250...260 A), а в точках 3, 4, 7, 8 она имеет О меньшую величину порядка 180...200 A , в зоне О

9 – 100...120 A . Все это указывает на то, что процесс деформации при низком очаге протекает интенсивнее, карбиды Cr23C6 становятся мельче (1...2 мкм), в то время как в высоком очаге они более крупные (5...7 мкм). Макрозерно, блоки во втором случ ае становятся мел ьче.

Основываясь на вышеприведенных рассуждениях, можно утверждать, что при совм ещенном процессе деформации (раскатка), как высотная, так и продольная неоднородность очага значительно уменьшается .

При раскатке колец с низким очагом деформации, зерно интенсивно измельчается, металл уплотняется, параметры границ уменьшаются, межатомные связи растут. Это приводит к повышению свойств металла.

Список литературы Кинетика течения металла в очаге деформации при раскатке кольцевых деталей

- Мурзов А.И., Костышев В.А., Зуев Г.И. Исследование напряженно-деформированного состояния при раскатке колец ГТД//Межвузовский сборник. Куйбышев, 1979. С. 3-9.

- Павлов И.М. Теория прокатки. М.: Металлургиздат. 1950. 610 с.

- Головин А.Ф. Прокатка. М.: ОНТИ. Ч. 1, 1933. 222 с.

- Целиков А.И. Основы теории прокатки. М.: Металлургиздат. 1965. 247 с.

- Чекмарев А.П., Нефедов А.И., Николаев В.А. Теория продольной прокатки. Харьков.: Книжное издательство, 1965. 212 с.

- Hollenberg A. Bemerkunden zu den Vorgangen bein Walzen von Eisens, St. u. E., 1883, №2, pp. 121-122.

- Грум-Гржимайло В.Е. Электронная теория прокатки и калибровки прокатных валков. С-Петербург. Металлургия стали, ч. 2, 1909. 127 с.

- Павлов И.М. Прокатка, волочение и выдавливание металлов в связи с теорией образования трещин. ЖРМО, 1927, №1, с. 253-313.

- Соболевский Н.А. Основные явления процесса прокатки. Советская металлургия, 1933, №9, с. 91-94.

- Голубев Т.М. Распределение горизонтальных скоростей в очаге деформации при прокатке. Труды Сибирского металлургического ин-та им. С.Орджоникидзе. Исследование процессов обработки металлов давлением. Металлургиздат, 1954, №1, с. 261-276.

- Колпашников А.И. Течение металла при прокатке алюминия. В сб.: Материалы по теории прокатки. 1960, №5, с. 286-293.

- Чекмарев А.П. Уширение при прокатке широких и узких полос//В сб.: Материалы по теории прокатки, 1958. С. 382-401.

- Смирнов В.С. Теория обработки металлов давлением. М.: Металлургия, 1973. 496 с.

- Trinks W. The Blast Furnav and Steel Plaut, 1915. 220 p.

- Тарновский И.Я., Поздеев А.А., Ляшков В.Б. Деформация металла при прокатке. М.: Металлургиздат, 1956. 287 с.

- Колмогоров В.Л. Пластичность и разрушение. М.: Металлургия, 1977. 336 с.

- Теория прокатки . М.: Металлургиздат, 1962. 739 с.

- Музалевский О.Г. Распределение скорости деформации в зоне обжатия при прокатке. Инженерные методы расчета технологических процессов обработки металлов давлением. М.: Металлургиздат, 1964, с. 228-234.

- Третьяков А.В., Зюзин В.И. Механические свойства металлов и сплавов при обработке давлением. М.: Металлургия, 1973, 224 с.

- Лахтин Ю.М., Леонтьева В.П. Металловедение. М.: Машиностроение, 1980. 493 с.

- Томленов А.Д. Теория пластических деформаций металлов. М.: Машгиз, 1951. 200 с.

- Костышев В.А, Шитарев И.Л. Раскатка колец//Труды Самарского государственного аэрокосмического университета им. академ. С.П.Королева. Самара, 2000. 208 с.