Коэффициент эрозии электроконтактной обработки металлов вибрирующим электродом-инструментом в электролите

Автор: Шестаков И. Я., Шестаков В. И., Ремизов И. А.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 1 т.24, 2023 года.

Бесплатный доступ

Технологические показатели электроконтактной обработки металлов вибрирующим электродом-инструментом в электролите исследованы достаточно полно. Знание коэффициента эрозии этого метода обработки позволит оценить производительность электроконтактной обработки заранее, на этапе технологической подготовки производства. В статье представлена методика проведения эксперимента, описана установка на основе линейного электродинамического двигателя, которая позволяет создать вибрацию электрода-инструмента и проток электролита в межэлектродном зазоре. Показаны результаты экспериментальных исследований в виде графика зависимости коэффициента эрозии металла от скорости воды в межэлектродном зазоре при различных плотностях тока. На основании результатов и ранее проведённых исследований сделано предположение, что коэффициент эрозии зависит прямо пропорционально от напряжения в межэлектродном зазоре и обратно пропорционально от объёмной теплоёмкости металла и его температуры плавления. На основании теории электрических контактов и с учётом особенностей электроконтактной обработки в электролите уточнено определение напряжения в зоне контакта. Теоретическое значение коэффициента эрозии превышает экспериментальное значение в два и более раз.

Коэффициент эрозии, электроконтактная обработка, вибрирующий электрод- инструмент, электролит, плотность тока, напряжение плавления

Короткий адрес: https://sciup.org/148326253

IDR: 148326253 | УДК: 621.9.048 | DOI: 10.31772/2712-8970-2023-24-1-204-210

Текст научной статьи Коэффициент эрозии электроконтактной обработки металлов вибрирующим электродом-инструментом в электролите

В производстве деталей летательных аппаратов используются копировально-прошивочные операции, осуществляемые электрофизическими и электрохимическими методами обработки металлов [1–4].

Эти операции могут осуществляться электро-контактной обработкой вибрирующим электродом-инструментом как на воздухе, так и в электролите [5–8].

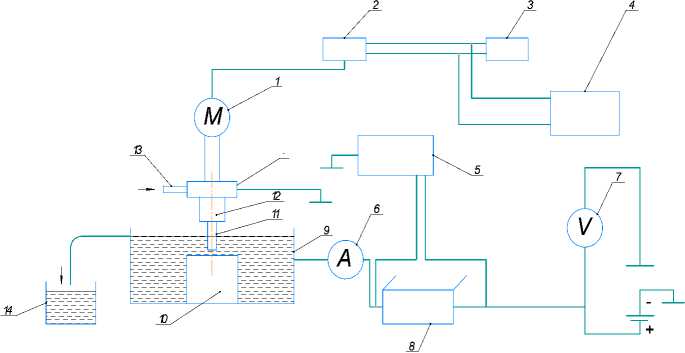

Рис. 1. Установка на основе линейного электродинамического двигателя:

1 – линейный электродинамический двигатель; 2 , 3 – генераторы импульсов; 4 – блок питания электродинамического двигателя; 5 – осциллограф; 6 – амперметр, 7 – вольтметр; 8 – шунт;

9 – ванна; 10 – заготовка; 11 – электрод-инструмент; 12 – приспособление; 13 – штуцер входной;

14 – ёмкость мерная

Fig. 1. Installation based on a linear electrodynamic motor:

-

1 – linear electrodynamic motor; 2 , 3 – pulse generators; 4 – power supply for an electrodynamic motor;

-

5 – oscilloscope; 6 – ammeter; 7 – voltmeter; 8 – shunt; 9 – bath; 10 – workpiece; 11 – electrode-tool;

12 – device; 13 – inlet fitting; 14 – dimensional capacity

В вышеуказанных работах исследованы технологические показатели метода (производительность, износостойкость электрода-инструмента, шероховатость обрабатываемой поверхности, точность копирования). Однако при электроконтактной обработке важным параметром является коэффициент эрозии, позволяющий рассчитать производительность способа на этапе технологической подготовки производства. Коэффициент эрозии при электроконтактной обра- ботке вращающимся электродом-инструментом рассмотрен в работе [9], однако исследования коэффициента эрозии электро-обработки вибрирующим катодом-инструментом отсутствуют.

Для опытов использовалась установка для электро-обработки на базе электродинамического привода [10], которая была усовершенствована с целью обеспечения проточного режима электролита через электрод-инструмент (см. рис. 1).

В качестве электролита была выбрана вода, являющаяся слабым электролитом [11; 12]. Вода обладает следующими преимуществами: малая стоимость, доступность, невоспламеняемость, возможность повышения культуры производства. Электроэрозионная обработка в воде при одинаковой энергии импульса сопровождается уменьшением износа электрода-инструмента, улучшением качества поверхности [13].

Методика исследований

В качестве электрода-инструмента используется медная трубка, наружный диметр которой равен 7,9 мм, внутренний – 5,8 мм. Заготовка ( 10 ) из стали ХВГ устанавливается в ванну ( 9 ). Электрод-инструмент ( 11 ) фиксируется в приспособлении ( 12 ) с зазором 2–3 мм от заготовки. В ванну заливается вода на 15–20 мм выше уровня заготовки. Через штуцер ( 13 ) подаётся вода в электрод-инструмент ( 11 ) и включается электродинамический привод ( 1 ). Затем подаётся постоянное напряжение на электрод-инструмент и заготовку. В процессе опыта фиксируются средние значения тока и напряжения, объём электролита, прошедшего через межэлектродный зазор с помощью мерной ёмкости ( 14 ), время обработки. После обработки измеряются размеры круглого паза – глубина и диаметр.

Плотность тока рассчитывается по известному выражению

i=I^,

S где Iср – среднее значение тока, А; S – площадь поперечного сечения электрода, м2.

Расход РЖ, протекающей через электрод-инструмент за время обработки, определяется

Q = Р

V

, т где V – объем воды, протекающей за время обработки, м3; τ – время обработки, с.

Площадь, ограниченная внутренним диаметром электрода-инструмента (ЭИ) и величиной межэлектродного зазора (МЭЗа), рассчитывается следующим образом:

^6 = l-5, где l – длина окружности, м; δ – действующее значение межэлектродного зазора по аналогии с переменным электрическим синусоидальным напряжением, м,

δ = 0,707^2^А, где А – амплитуда колебаний ЭИ.

Средняя скорость движения электролита в МЭЗе:

υ = Q / S б .

Коэффициент эрозии рассчитывается по формуле

К эр = V ме / I ср * τ, где V ме – объём снятого металла.

Результаты исследований

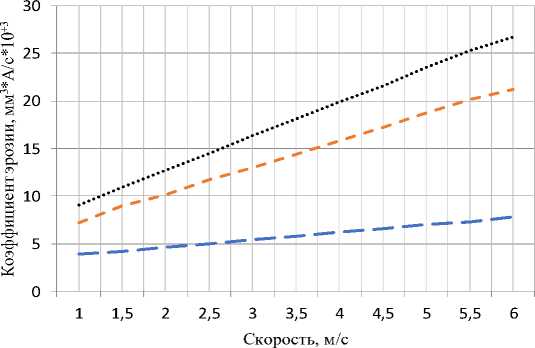

По результатам расчётов построен график зависимости коэффициента эрозии от скорости воды в межэлектродном зазоре (рис. 2) при различных плотностях тока.

Из рис. 2 следует, что увеличение скорости движения воды в межэлектродном зазоре приводит к росту коэффициента эрозии. Это можно объяснить улучшением выноса продуктов эрозии из зоны обработки, так как конвективный массоперенос прямо пропорционален скорости потока воды.

Рис. 2. Зависимость коэффициента эрозии металла от скорости воды в межэлектродном зазоре при различных плотностях тока: ряд 1 – 44 А/см2; ряд 2 – 91 А/см2 ; ряд 3 – 97 А/см2

Ряд1

Ряд2

Ряд3

Fig. 2. Dependence of the metal erosion coefficient on the water velocity in the interelectrode gap at different current densities: row 1 – 44 A/cm2, row 2 – 91 A/cm2, row 3 – 97 A/cm2

Из графика видно, что коэффициент эрозии металла при электроконтактной обработке вибрирующим электродом-инструментом зависит от плотности тока. В свою очередь плотность тока прямо пропорциональна напряжённости электрического поля i = σ * E, (1) где σ – удельная электропроводность электролита. Напряжённость электрического поля определяется выражением

E = U / δ, (2) где U – напряжение на электродах.

Из выражений (1), (2) следует, что коэффициент эрозии электроконтактной обработки металлов вибрирующим электродом-инструментом зависит прямо пропорционально от напряжения на электродах. Напряжение на электродах складывается из падений напряжений в прика-тодной и прианодной областях и слое электролита [14].

В работе [9] сделан вывод, что коэффициент эрозии зависит от удельной объёмной теплоёмкости обрабатываемого металла. Следовательно, указанная зависимость обратно пропорциональная. Такая же зависимость коэффициента эрозии наблюдается и от температуры плавления обрабатываемого металла. С учётом вышеизложенного можно представить зависимость теоретического коэффициента эрозии от теплофизических свойств обрабатываемого металла и падения напряжения на контакте выражением

К т = U п / C v * T, (3) где Кт – теоретический коэффициент эрозии обрабатываемого металла, м3/А*с; Uп – падение напряжения на контакте в прианодной области, В; C v – удельная объёмная теплоёмкость обрабатываемого металла, Дж/м3К; Т – температура плавления обрабатываемого металла, К.

Падение напряжения на контакте, при котором температура в месте контактирования достигает температуры плавления металла, называется напряжением плавления [15]. Следует заметить, что, по мнению автора [16], температура плавления при контакте металлов является наивысшей, которая допустима в твёрдом контакте, и увеличение напряжения приводит лишь к сплавлению контактов. В нашем случае сплавление электродов не происходит из-за кратковременности контактирования.

Продукты эрозии, полученные в результате электроконтактной обработки, имеют преимущественно шарообразную форму и окислённую поверхность, что свидетельствует о расплавлении обрабатываемого металла [7].

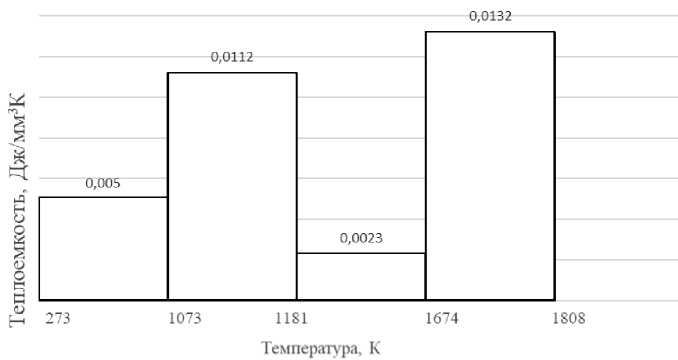

Известно, что теплоёмкость металлов и сплавов с увеличением температуры увеличивается. Теплоёмкость магнитных сталей вблизи ферромагнитного фазового перехода возрастает на 40 % по сравнению с теплоёмкостью при комнатной температуре [17]. Обрабатываемая заготовка из стали ХВГ содержит не более 3 % легирующих компонентов, поэтому теплоёмкость материала будет определяться железом. В справочнике [18] приведены формула и коэффициенты для расчёта удельной мольной теплоёмкости железа в интервале температур от 273 до 2142 К. Используя известные соотношения, была рассчитана удельная объёмная теплоёмкость железа в указанном интервале температур. Результаты расчётов приведены на рис. 3.

Рис. 3. Зависимость теплоемкости железа от температуры

Fig. 3. The dependence of the heat capacity of iron on temperature

Умножая теплоёмкость на интервал температур и суммируя результаты, найдём общую площадь. Разделив эту площадь на весь интервал температур 1535 К, получим среднюю объёмную теплоёмкость равную 0,0054 Дж/мм3К.

Напряжение плавления железа дано в справочнике [19] U = 0,6 В, температура плавления железа [18] Т = 1811 К. После подстановки данных в выражение (3) получим К т = 0,06 м3/А*с. Из сравнения данных, приведенных на рис. 2, следует, что опытные значения коэффициента эрозии в 2–3 раза меньше теоретического значения. Увеличить данный коэффициент можно, увеличив плотность тока и скорость движения электролита в зазоре. Плотность тока определяется напряжением (формулы (1) и (2)). Однако увеличение напряжения ограничено переходом электроконтактной обработки в размерную обработку дугой. При размерной обработке дугой напряжение на электродах должно быть не менее 20–30 В [20; 21].

Заключение

Коэффициент эрозии, используемый для оценки стойкости контактов при электрической эрозии, может использоваться для оценки эффективности электроконтактной обработки вибрирующим электродом-инструментом в электролите. Экспериментальное значение коэффициента эрозии меньше теоретического, что свидетельствует о необходимости исследований для совершенствования рассматриваемого метода обработки.

Список литературы Коэффициент эрозии электроконтактной обработки металлов вибрирующим электродом-инструментом в электролите

- Технология электрохимической обработки деталей в авиадвигателестроении / В. А. Шма-нев, В. Г. Филимошин, А. Х. Каримов и др. М.: Машиностроение, 1986. 168 с.

- Справочник по электрофизическим и электрохимическим методам обработки / Г. Л. Амитан, И. А. Байсупов, Ю. М. Барон и др. / под общ. ред. В. А. Волосатого. Л.: Машиностроение, 1988. 719 с.

- Крымов В. В., Елисеев Ю. С., Зудин К. И. Производство газотурбинных двигателей. М.: Машиностроение/ Машиностроение-Полет, 2002. 376 с.

- Технология производства жидкостных ракетных двигателей / В. А. Моисеев, В. А. Тарасов, В. А. Колмыков, А. С. Филимонов / под ред. В. А. Моисеева и В. А. Тарасова. М.: Изд-во МГТУ им. Н.Э. Баумана, 2008. 381 с.

- Шестаков И. Я., Рубанов С. В., Золотых Е. И. Исследование электроконтактной обработки при вибрации электрода-инструмента // Материалы, технологии, конструкции. Красноярск: САА, 1996. С. 28-32.

- Шестаков И. Я., Стрюк А. И., Миленин В. Н. Электро-контактное прошивание заклёпок // Перспективные материалы, технологии, конструкции, экономика. 2003. Вып. 9. С. 81-84.

- Шестаков И. Я., Стрюк А. И., Цуканов А. В. Импульсная электро-обработка вибрирующим электродом-инструментом // Вестник СибГАУ. 2004. № 5. С. 253-258.

- Шестаков И. Я., Артюкова О. Е., Ремизов И. А. Особенности электро-контактно-химической обработки вибрирующим электродом-инструментом // Вестник СибГАУ. 2013. № 1(47). С. 175-177.

- Шестаков И. Я., Шестаков В. И., Ремизов И. А. Коэффициент эрозии при электроконтактной обработке металлов // Сибирский аэрокосмический журнал. 2022. Т. 23, № 2. С. 337-346.

- Фадеев А. А., Шестаков И. Я., Артюкова О. Е. Конструирование исследовательской установки для электрообработки на базе электродинамического привода // Вестник СибГАУ. 2010. № 4(30). С. 133-137.

- Робинсон Р., Стокс Р. Растворы электролитов. М.: ИЛ, 1963. 436 с.

- Салем Р. Р. Теоретическая электрохимия. М.: Вузовская книга, 2001. 328 с.

- Ставицкий Б. И., Конулин С. В. К вопросу об оптимальной форме холостых импульсов напряжения и рабочих импульсов тока при прецизионной электроискровой обработке в воде // Электронная обработка материалов. 1979. № 3. С. 5-8.

- Мороз И. И., Алексеев Г. А., Водяницкий О. А. и др. Электрохимическая обработка металлов. М.: Машиностроение, 1969. 208 с.

- Новиков Ю. Н. Теория и расчёт электрических аппаратов. Л.: Энергоатомиздат, 1986. 479 с.

- Хольм Р. Электрические контакты. М.: Издательство иностранная литература. 1961. 464 с.

- Физические величины: Справочник / А. П. Бабичев, Н.А. Бабушкина, А. М. Братковский и др. ; под ред. И.С. Григорьева, Е. З. Мейлихова. М.: Энергоатомиздат, 1991. 1232 с.

- Свойства элементов. В 2 ч. Ч. 1. Физические свойства: справочник / Т. В. Андреева, А. С. Болгар, М. В. Власова и др. ; под ред. Г. В. Самсонова. М.: Металлургия, 1976. 600 с.

- Материалы в приборостроении и автоматике: справочник / под ред. Ю. М. Пятина. М.: Машиностроение, 1982. 528 с.

- Мещеряков Н. Г. Высокопроизводительная размерная обработка дуговыми разрядами. М.: Машиностроение, 1991. 40 с.

- Носуленко В. И., Мещеряков Г. Н. Размерная обработка металлов // Электронная обработка материалов. 1981. № 1. С. 19-22.