Комбинированные преобразователи для многопараметровой оценки крутильных колебаний лопаток турбоагрегатов

Автор: Данилин Александр Иванович, Бояркина Ульяна Викторовна, Грецков Андрей Александрович, Данилин Сергей Александрович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Информатика, вычислительная техника и управление

Статья в выпуске: 4-1 т.20, 2018 года.

Бесплатный доступ

В работе рассматриваются оптоэлектронные и комбинированные оптоэлектронные-СВЧ преобразователи, обеспечивающие контроль деформационного состояния нагруженных лопаток турбоагрегатов. Рассмотрен оптоэлектронный двухканальный датчик для определения амплитуды крутильных колебаний лопаток. Предложен вариант реализации оптоэлектронного четырехканального датчика для определения параметров крутильных колебаний, а также методика определения амплитуды, частоты и начальной фазы колебаний.

Лопатка, крутильные колебания, оптоэлектронный преобразователь, свч преобразователь, турбоагрегат

Короткий адрес: https://sciup.org/148312449

IDR: 148312449 | УДК: 620.179.18+621.383+535.8

Текст научной статьи Комбинированные преобразователи для многопараметровой оценки крутильных колебаний лопаток турбоагрегатов

Оценка параметров крутильных колебаний лопаток является первоочередной задачей при контроле деформационного состояния элементов вращающихся узлов турбоагрегата. Среди известных способов решения данной задачи наиболее перспективным является дискретно-фазовый метод (ДФМ), который основан на измерении дискретных фаз перемещений контролируемых элементов, определяемых с помощью бесконтактного взаимодействия объекта наблюдения и первичных преобразователей, расположенных в корпусе турбоагрегата. Для данного метода особый интерес представляют оптоэлектронные первичные преобразователи, отличающиеся быстродействием, низкой стоимостью и технологичностью, а также позволяют отказаться от использования корневых датчиков, что значительно снижает объем препарирования турбоагрегата [1].

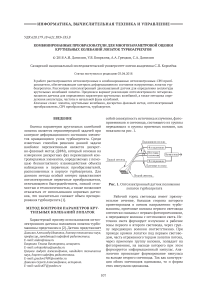

собой совокупность источника излучения, фотоприемников и световода, состоящего из группы передающих и группы приемных волокон, как показано на рис. 1.

Рис. 1. Оптоэлектронный датчик положения лопаток турбоагрегата

Рабочий торец световода имеет прямоугольное сечение, большая сторона которого ориентирована в осевом направлении турбомашины, приемные волокна первого световода оптически связаны с первым фотоприемником, а передающее волокна с источником света. Источник света формирует излучение в рабочие зоны первого и второго световода, через группу передающих волокон соответственно. При проходе кромки лопатки под первым световодом, часть отраженного торцом лопатки потока, через приемную группу волокон, попадает на фотоприемник, на выходе которого при этом формируется информационный импульс. Аналогично происходит формирование импульса на выходе второго световода. Так как конструкция обоих световодов одинакова, то и форма этих импульсов одинакова.

Определение угла разворота лопаток турбоагрегата, по информационному сигналу, осуществляется следующим способом [3]: производится измерение начального положения передних и задних кромок лопаток рабочего колеса, затем увеличивают частоту вращения ротора до рабочих оборотов и повторно измеряют положение передних и задних кромок лопаток рабочего колеса. Угол разворота лопаток определяют по разности результатов измерений положений соответственно передних и задних кромок лопаток рабочего колеса, при этом для повышения точности измеряемого параметра, дополнительно измеряют осевое смещение ротора до и после увеличения частоты его вращения до рабочих оборотов.

Развитие данного способа определения параметров крутильных колебаний заключается в расширении его функциональных возможностей с помощью многопараметровой оценки и измерения характеристик колебательно-деформационного состояния лопаток, а именно, амплитуды, частоты и фазовых соотношений колебательных процессов лопаток [1]. Переход к многопараметровой оценке возможен при использовании комбинированного первичного преобразователя, представляющего собой совокупность первичных преобразователей, объединенных конструктивно в одном корпусе. Обычно для исключения электромагнитного влияния преобразователей друг на друга для совместной работы выбирают датчики, основанные на различных физических принципах. Для работы в сложных условиях тракта турбоагрегата целесообразно использовать оптоэлектронный-СВЧ (ОЭП-СВЧ) преобразователь [4], так оба типа преобразователей работоспособны при высоких температурах, обладают высоким быстродействием, и кроме этого частоты зондирующего излучения датчиков отличаются на несколько порядков, что исключает их взаимное влияние.

При данной комбинации преобразователей СВЧ канал позволяет контролировать зазор между торцом контролируемой лопатки и внутренней поверхностью корпуса турбоагрегата, что позволяет оценить величину изгибных деформаций, которым подвергается лопатка [5]. Оптоэлектронные каналы комбинированного преобразователя позволяют осуществить многопараметровый контроль крутильных колебаний лопатки, поэтому их работу необходимо рассмотреть подробно.

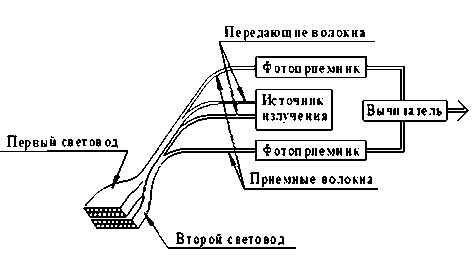

Излучающая система оптоэлектронного преобразователя состоит из четырех световодов, расположенных параллельно стенкам круглого волновода, и формирующих излучение в направлении поверхности торца контролируемой лопатки. В результате активная зона оптоэлектронного преобразователя ограничивается четырьмя окружностями с центрами в точках А, B, C, D, как показано на рис. 2.

В процессе движения торец колеблющейся лопатки входит в активную зону датчика A. Данный момент времени принимается за начало отсчета времени возникновения сигнала. В этот момент времени угол поворота лопатки можно определить из выражения:

AG tg a = ;

KG

Через некоторый промежуток времени τ1 , от момента начала отсчета времени, лопатка входит в активную зону датчика D. В этот мо- мент времени угол поворота лопатки можно определить из выражения:

GD tg p =—;

GF

За промежуток времени τ 1 точки лопатки К и F, соответствующие осям вращения пера лопатки и не подвергающиеся вращению, проходят расстояние:

KG + GF = to B ( R + L ) Г 1, (3)

где ω B – частота оборотов ротора;

R – радиус лопаточного колеса;

L – длина лопатки;

Рис. 2. Динамические перемещения торца лопатки в активной зоне преобразователя

τ 1 – промежуток времени между информа-

ционными импульсами, полученными от датчиков A и D.

Подставив (1) и (2) в выражение (3) получим

уравнение:

где τ 3 – промежуток времени между информационными импульсами, полученными от датчиков A и C.

Подставив выражения (1) и (8) в выражение

(9) получим выражение:

AG GD

+ tg α tg β

= « в ( R + L ) Т ] ,

AG = GD = |, (4)

1 + 1 = 2 « в ( R + L ) Т tg α tg β a

AG NQ

+--= «в (R + L)Тз — d , tgα tgψ

1 + 1 = 2( « B ( R + L ) т 3 — d )

tg α tg ψ a

где a – расстояние между датчиками A и D по

оси y .

В следующий промежуток времени τ 2 , от момента начала отсчета времени, лопатка входит в активную зону датчика B. В этот момент

В первом приближении, крутильные колебания лопатки подчиняются гармоническому закону, угол поворота лопатки можно описать уравнением:

0 ( t ) = 0 O + 0 к sin( « t + ф к ),

времени угол поворота лопатки можно опреде-

лить из выражения:

BN tgY = ■

MN

За промежуток времени τ 2 точки лопатки K, F и М, не подвергающиеся вращению, проходят расстояние:

KG + GM — MN = « B ( R + L ) т 2,

GM = d , (6)

MN = a ,

где Θ 0 – угол установки лопатки;

Θ K – амплитуда крутильных колебаний торца лопатки;

ω K – частота крутильных колебаний торца лопатки;

ϕ K – начальная фаза крутильных колебаний торца лопатки.

Углы поворота лопатки в моменты взаимодействия её торца с датчиками A, B, C, D:

a = 0 O +0 K Мф к ),

<

где τ 2 – промежуток времени между информационными импульсами, полученными от датчиков A и B.

d – расстояние между датчиками A и B по оси x ;

a – расстояние между датчиками A и D по оси y .

Подставив выражения (1) и (5) в выражение

(6) получим уравнение:

e = 0 o + 0 к sin( « K T 1 + ф к ), Y = 0 o +0 к sin( « K T 2 + Ф к \

V = 0 o + 0 к sin( « K T 3 + Ф к У

Подставив выражения (11) в выражения (4), (7), (10) запишем систему уравнений:

AG tg α

-

BN

---= « в ( R + L ) t 2 — d , tg γ

1 1 2( « b ( R + L ) T 2 — d )

-= tgα tgγ a

Через промежуток времени τ 3 , от момента начала отсчета времени, лопатка входит в активную зону датчика D. В этот момент времени угол поворота лопатки можно определить из выражения:

NC tg v = ■

NQ

За промежуток времени τ 3 точки лопатки, не подвергающиеся вращению, проходят расстояние:

KG + GN + NQ = « B ( R + L ) т 3 ,

NQ = 2

1 +12(«, (R + L )r,) = O tg(0o +0к sin(фк)) tg(0o +0к sin(«KT, + фк))

112(«b (R + L )T2 — d) = O tg(0o +0к sin(фк)) tg(0o +0к sin(«KT2 + фк))

1 + 1 2( « , ( R + L ) Т з — d ) = O

,tg(0o +0к sin(фк)) tg(0o +0к sin(Юкг■з + фк))

Угол установки лопатки в диске Θ 0 является известной величиной. Решая, например, численными методами систему уравнений, определяются параметры Θ K , ω K , ϕ K . Таким образом, при использовании предложенного комбинированного оптоэлектронного преобразователя перемещений могут быть полностью определены параметры крутильных колебаний.

ЗАКЛЮЧЕНИЕ

Комбинированные оптоэлектронные-СВЧ преобразователи лучше всего подходят для определения деформационного состояния лопаток, при этом СВЧ канал целесообразно использовать для контроля изгибных колебаний или зазора между внутренней поверхностью корпуса турбоагрегата и торцами лопаток, а

оптоэлектронные каналы целесообразно ис- 2.

пользовать для контроля параметров крутильных колебаний. Применение двухканального оптоэлектронного преобразователя позволяет 3 определять амплитуду крутильных колебаний . лопаток. Для расширения функциональных возможностей в схему введены два дополнительных оптоэлектронных канала, которые позволяют получить дополнительную информацию о поло- 4.

жении торца лопатки. Результаты анализа и обработки выходного сигнала четырехканального оптоэлектронного преобразователя перемещений торца лопатки можно полностью определить параметры её крутильных колебаний.

Список литературы Комбинированные преобразователи для многопараметровой оценки крутильных колебаний лопаток турбоагрегатов

- Данилин А.И. Бесконтактные измерения деформационных параметров лопаток в системах контроля и управления турбоагрегатами. Самара: Изд-во Самарского научного центра РАН, 2008. 218 с.

- А.с. 1763987 А1 СССР, МКИ3 G 01 P 3/36. Волоконно-оптический датчик положения лопаток турбомашины/Шестаков В.Н., Фетисов В.С. № 4835563/33; заявл. 07.06.90; опубл. 23.09.92, Бюл. № 35.-4 с.

- А.с. 1740979 А1 СССР, МКИ3 G 01 B 5/24.Способ определения угла разворота лопаток рабочего колеса турбомашины/Шестаков В.Н., Гусев В.Г., Валитов К.М., Фетисов В.С. №4790698/28; заявл. 03.02.90; опубл. 15.06.92, Бюл. № 22.-4 с.

- Комбинированные преобразователи для определения деформационного состояния лопаток турбоагрегатов/А.И. Данилин, У.В. Бояркина, С.А. Данилин, А.А. Грецков//Материалы Всероссийской научно-технической конференции «Актуальные проблемы радиоэлектроники и телекоммуникаций». Самара: ООО «Офорт», 2017. С.46-47.

- Данилин А.И., Грецков А.А. Демодуляция выходного сигнала доплеровского преобразователя при его бесконтактном взаимодействии с поверхностью лопатки газотурбинного двигателя//Материалы докладов международной научно-технической конференции «Проблемы и перспективы развития двигателестроения». Самара: Самарский университет, 2016. С. 64-65.