Компьютерное моделирование процесса магнитно-импульсного обжима трубчатого образца на цилиндрическую оправку

Автор: Беляева Ирина Александровна, Глущенков Владимир Александрович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4-6 т.18, 2016 года.

Бесплатный доступ

С помощью компьютерного моделирования рассмотрены все стадии процесса магнитно-импульсного деформирования (обжима) трубчатой заготовки на цилиндрическую оправку: от свободного деформирования до динамического взаимодействия с оправкой, включая возможное образование неразъемного соединения. Оценены параметры кинематики процесса, меняющееся во времени напряжённо-деформированное состояние материала заготовки. При этом уменьшено количество упрощающих допущений: учтена упругая податливость оправки, сняты ограничения по осевым перемещением заготовки.

Компьютерное моделирование, магнитно-импульсное деформирование, свободное деформирование, динамическое взаимодействие

Короткий адрес: https://sciup.org/148204810

IDR: 148204810 | УДК: 621.98.044.7:621.757.002

Текст научной статьи Компьютерное моделирование процесса магнитно-импульсного обжима трубчатого образца на цилиндрическую оправку

ФИЗИЧЕСКИЙ ОБЪЕКТ

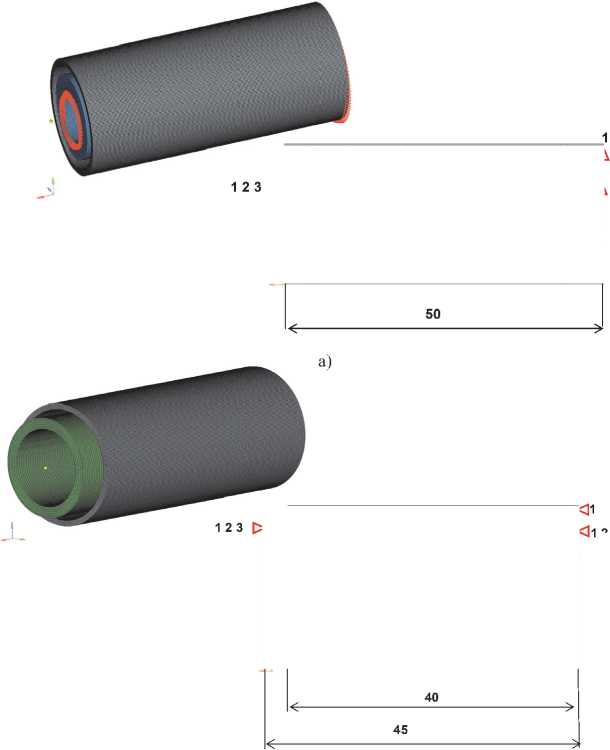

Для компьютерного моделирования процесса обжима в качестве физического объекта выбраны

-

- алюминиевая (сплав АМг6М) трубчатая

заготовка 0 22 мм с толщиной стенки 1,0 мм и длинами l = 50 мм (вариант А) и 40 мм (вариант В).

-

- в качестве оправки стальной (Ст 45)цилиндр диаметрами 0 = 16 мм (вариант А) и 0 18 мм (вариант В), что обеспечивало исходный зазор между внутренней поверхностью заготовки и оправки равным 2,0 мм и 1,0 мм соответственно. Длина оправки l = 50 м в первом случае равна длине заготовки, во втором – превышает размер заготовки на 5,0 мм.

В обеих случаях использовалась технологическая схема «на обжим» с равномерным приложением давления к наружной поверхности трубы.

РАСЧЁТНАЯ МОДЕЛЬ

Для моделирования процесса магнитноимпульсного обжима трубчатой заготовки на оправку использовалась конечно-элементная модель из объемных прямоугольных элементов с шестью слоями по толщине заготовки. Некоторые характеристики модели приведены в табл. 1.

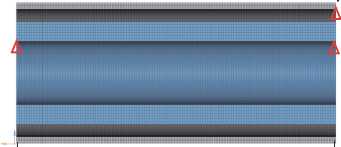

Графическое представление расчетных моделей показано на рис. 2.

При этом принятые следующие граничные условия:

Таблица 1. Характеристики расчётной модели

|

^^^^Царианты физической модели Характеристики модели |

Вариант«А» |

Вариант«В» |

||

|

Для |

Для |

Для |

Для |

|

|

оправки |

заготовки |

оправки |

заготовки |

|

|

Тип элементов |

НЕХ -8 |

НЕХ -8 |

НЕХ-8 |

НЕХ -8 |

|

Средний размер элемента |

0,45 |

0,24 |

0,45 |

0,24 |

|

Количество элементов |

875 000 |

300 000 |

77 600 |

240 000 |

|

Количество узлов |

101 000 |

360 000 |

209 000 |

288 000 |

|

Количество степеней свободы |

606 000 |

2160 000 |

254 000 |

2160 000 |

б)

Рис. 2. Расчётная модель для обжатия трубы на оправку а – зазор 2 мм; б – зазор 1 мм

1 2 3

1 2 3

-

- оправка закреплялась неподвижно по своим торцам;

-

- для трубы вводилось ограничение на перемещение только одного торца;

Расчетная среда – MSC.Software/MSC.Nastran.

МЕТОДИКА МОДЕЛИРОВАНИЯ

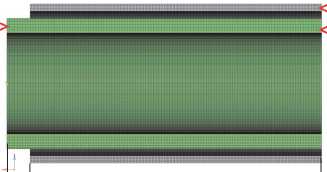

В качестве импульса нагружения оценивалось влияние на процесс обжима двух его форм: импульс с тремя пиками (квадрат затухающей синусоиды), общей длительностью 100 мксек, и импульс с одним пиком (полупериод), длительностью 50 мксек (рис. 3 ).

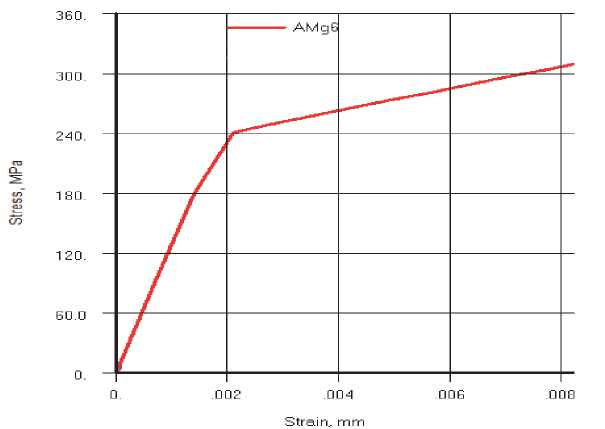

Упрочнение материала заготовки в процессе пластической деформации учитывалось с помощью линейной аппроксимации кривой упрочнения, представленной на рис. 4.

Используемые в модели константы механических свойств материалов взаимодействующих тел приведены в табл. 2.

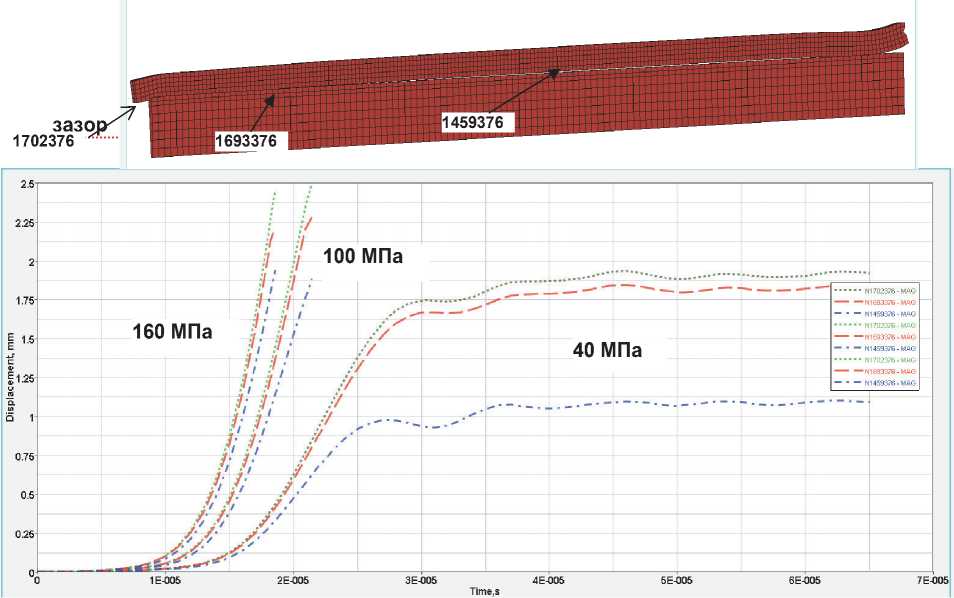

В процессе моделирования варьировались уровни нагрузки Рmax = 40,90, 100 и 160 МПа для варианта А и 100 и 160 МПа для варианта В.

РЕЗУЛЬТАТЫ МОДЕЛИРОВАНИЯ

Вариант А. Зазор между заготовкой и оправкой 2 мм, lзаг. = lоправка = 50 мм. Нагрузка: три пика давлений протяжённостью 100 . Величина давления Р = 40,80,100 и 160 МПа. Граничные условия: один из торцев заготовки закреплён.

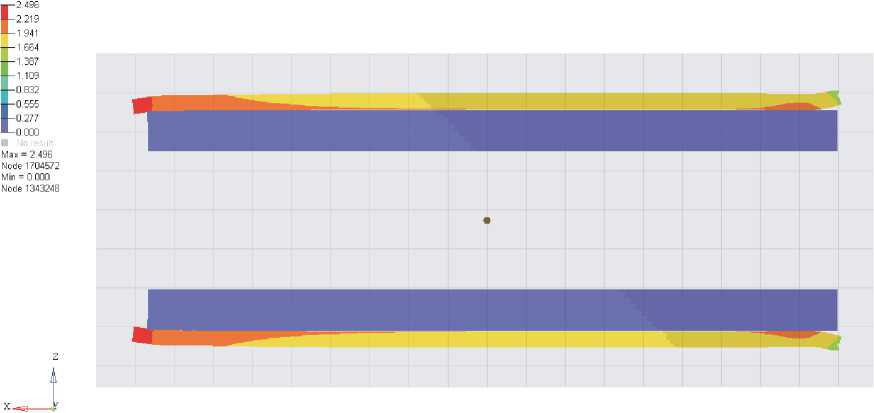

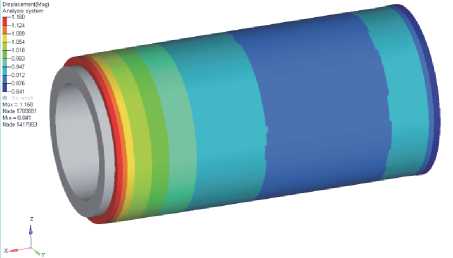

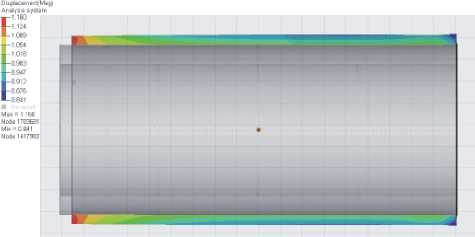

На рис. 5 и рис. 6 в качестве примера показаны конечные перемещения стенки заготовки и соответствующие деформации при Р = 160 МПа.

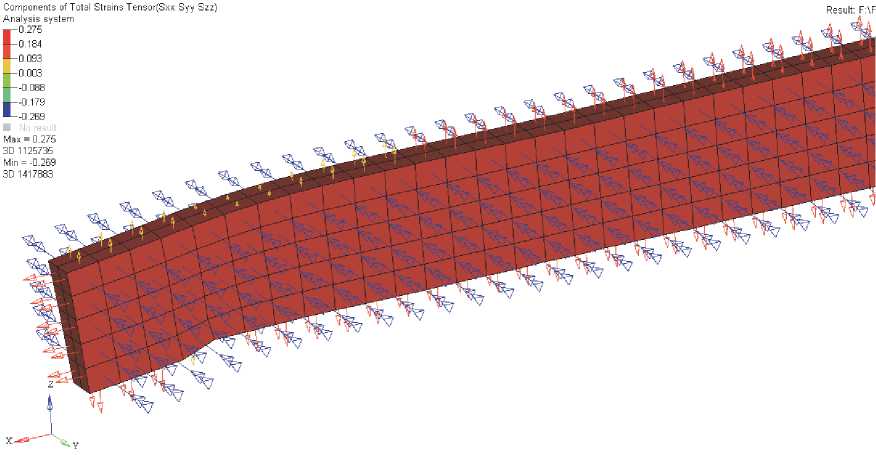

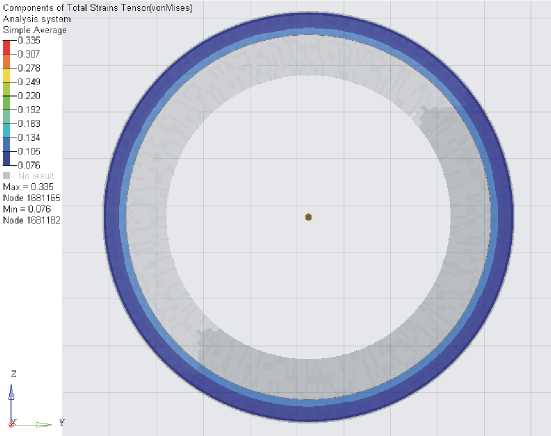

Тензор деформаций при этом соответствует приведенному на рис. 7.

Из приведенных рисунков наглядно видно, что при обжиме наблюдаются значительные осевые деформации; длина заготовки увеличилась.

Кроме того, для данного зазора давления в 160 МПа недостаточно для получения неразъемного

Нормализованный импульс нагрузки

0,00000 0,00002 0,00004 0,00006 0,00008 0,00010

Время, сек

Рис. 3. Нормированный график нагрузки от электромагнитного импульса

Рис. 4. Аппроксимация кривой упрочнение

Таблица 2. Механические свойства материалов взаимодействующих тел

|

Для заготовки |

Для оправки |

||

|

Модуль упругости |

Е |

126642 МПа |

= 210000 МПа |

|

Предел прочности |

а в |

350 МПа |

598 МПа |

|

Предел текучести |

° 0,2 |

210-230 МПа |

353 МПа |

|

Коэффициент Пуассона |

Д |

0,34 |

0,3 |

|

Плотность материала р |

Р |

2,65 г/см3 |

7,814 г/см3 |

Displacement(Mag) Resu|t: F:\Free"

Analysis system

Рис. 5. Конечные перемещения заготовки при обжатии ее давлением 160 МПа

Components of Total Strains Tensor(SignedVonMises)

Analysis system

Simple Average - 0.332 '

1-0.1 ББ 1-0.000

--0.056

Resul

E -0.169

-0.225

-0.281

-

■ No result Max = 0.332

Node 1344256

Min = -0.281

Node 1696518

Рис. 6. Конечные деформации заготовки при Р = 160 МПа соединения, остается зазор.

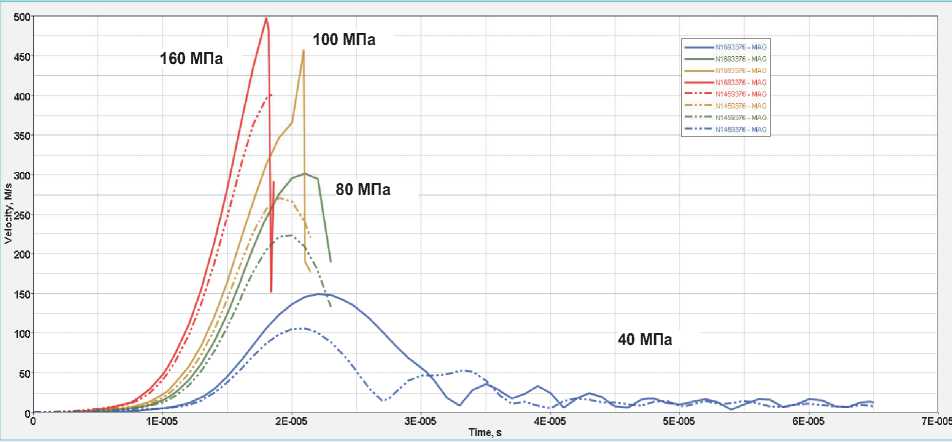

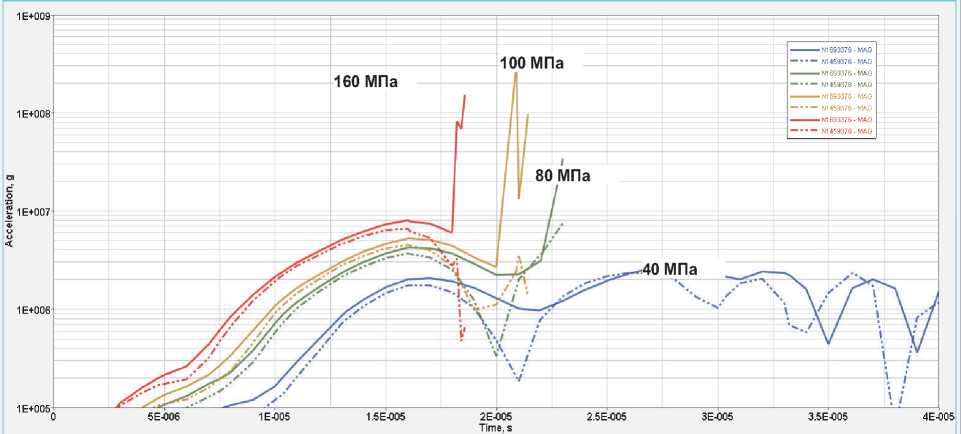

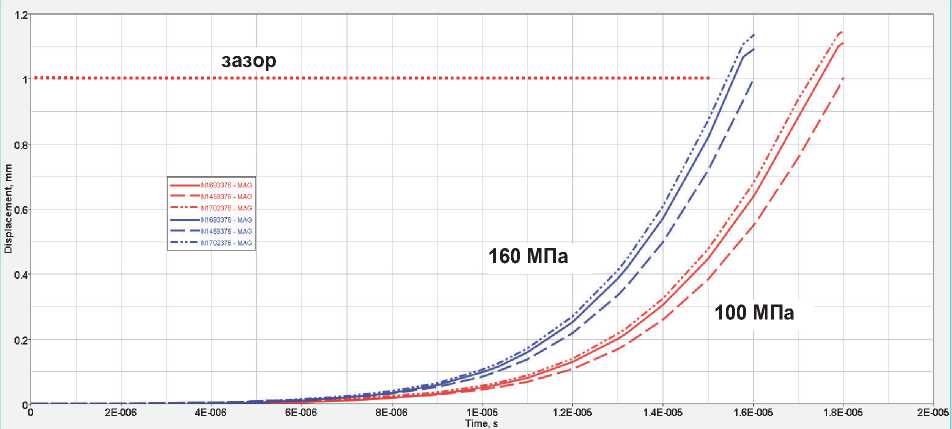

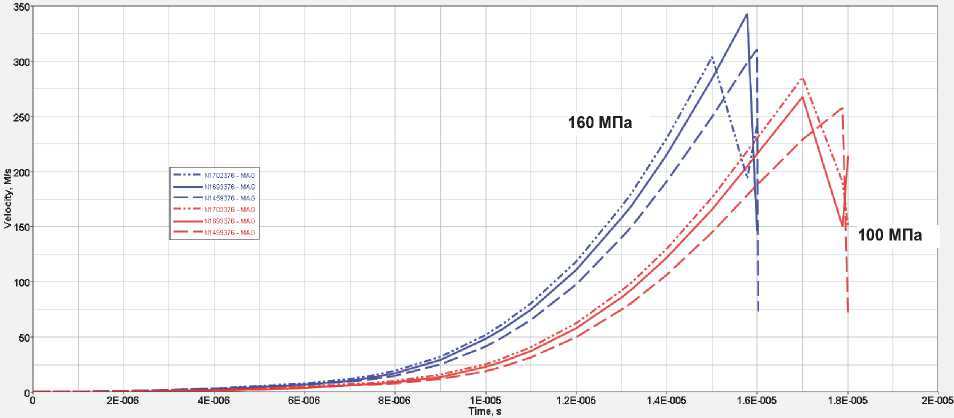

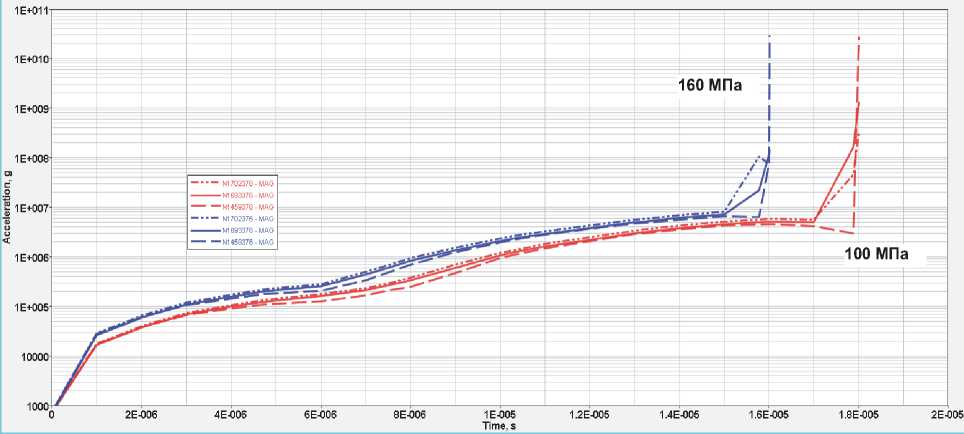

На рис. 8, 9, 10 приводятся графики изменения во времени перемещения, скорости и ускорения заготовки в зависимости от разного уровня нагрузки.

Контрольные точки (узлы) расположены по длине заготовки.

Вариант В: Зазор 1 мм, lзаг. = 40 , lопр = 45, нагрузка – три пика давления протяженностью 100.

Давления 100 и 160 МПа; граничные условия – один из торцев заготовки закреплен

На рис. 11 показана картина распространения волн деформаций вдоль образующей заготовки, защемленной с одного из торцев. При удалении от торца закрепления степень радиальных и осевых деформаций возрастает.

Тензорное представление деформаций в кольцевом срезе заготовки дано на рис. 12.

Рис. 7. Тензор деформации, имеющий место при обжиме трубы для варианта А при Р = 160 МПа

Рис. 8. Перемещение стенки трубы при действии разное нагрузки

Материал заготовки подвергается сильному окружному сжатию, радиальному растяжению и на несколько порядков меньшему – осевому растяжению.

Кривые изменения во времени перемещения, скорости и ускорения для различных точек заготовки при различном уровне давления обжатия приведены на рис. 13, 14, 15. Графики ускорения показаны в логарифмическом масштабе.

При обеих нагрузках достигнуто неразъемное соединение заготовки с оправкой. Прочность соединения оценивалась по усилиям выпрессовки заготовки с оправки, которая составила 225,4 кН при Р = 100 МПа, и 319,35 кН при Р = 160 МПа. Методика оценки прочности соединений описана в работе [3].

В результате моделирования установлено, что длительность импульса давления проявляется слабо.

АНАЛИЗ РЕЗУЛЬТАТОВ

Из приведенных исследований виден сложный характер динамического деформирования заготовки, проявляющийся в появлении волновых эффектов не только по толщине материала заготовки, но и вдоль оси при закреплении од-

Рис. 9. Скорость деформирования стенки трубы при действии разной нагрузки

Рис. 11. Перемещения трубы при её обжатии на оправку. Зазор 1 мм

Рис. 10. Ускорения деформаций стенки трубы при действии разной нагрузки для различных точек (узлов) заготовки вдоль её длины

ного из торцев. Волновые эффекты приводят к неравномерности распределения деформаций, по объему материала заготовки, что определяет качество готовой продукции. Так, например, установлено значительное осевое удлинение образца, при радиальном обжатии, которое обеспечивает дополнительные остаточные радиальные напряжения сборочного соединения.

Также определено, что форма импульса давления на процесс деформирования существенного влияния не имеет. В большей степени процесс определяется интенсивностью нагружения.

Рис. 12. Деформация стенки трубы при её обжатии на оправку (среднее сечение заготовки). Справа – тензорное представление деформаций

Рис. 13. Перемещение стенки трубы при обжатии с оправкой при разном уровне нагрузки. Зазор 1 мм

Рис. 14. Скорость стенки трубы при обжатии с оправкой при разном уровне нагрузки и для некоторых контрольных точек (узлов)

Рис. 15. Ускорение стенки трубы при обжатии с оправкой при разном уровне нагрузки

Резкое изменение скоростей и ускорений деформирования должно учитываться при определении динамических свойств материала и инерционных сил.

ВЫВОДЫ

-

1. Разработана и опробована методика компьютерного моделирования процесса магнитноимпульсного обжима цилиндрической заготовки на оправку, позволяющая оценить качество готовой продукции (детали) влияние на него формы и величины импульса, механических свойств материала взаимодействующих заготовки и оправки, различных граничных условий, геометрических размеров заготовки и оправки и др.

-

2. На конкретном примере осуществлено моделирование процесса обжима цилиндри-

- ческой заготовки с получением необходимых для проектирования технологии и оснастки зависимостей.

Список литературы Компьютерное моделирование процесса магнитно-импульсного обжима трубчатого образца на цилиндрическую оправку

- Глущенков В.А., Беляева И.А. Раздача труб импульсным магнитным полем. Результаты компьютерного моделирования//Известия Самарского научного центра РАН. 2015. Т. 17 № 6 (3). С. 657-665.

- Глущенков В.А., Беляева И.А. Моделирование процесса магнитно-импульсного обжима цилиндрических образцов//Известия Самарского научного центра РАН. 2015.Т. 17. № 2. С. 113-118.

- Глущенков В.А., Беляева И.А. Взаимодействие деформируемой импульсным магнитным полем цилиндрической заготовки с оснасткой. Компьютерное моделирование//Известия Самарского научного центра РАН. 2016. Т. 18. № 4. С. 71-75.