Комплекс технологических методов снижения водородного изнашивания узлов трения машин бытового назначения

Автор: Пашковский И.Э.

Журнал: Вестник Ассоциации вузов туризма и сервиса @vestnik-rguts

Рубрика: Технические системы в сервисе

Статья в выпуске: 4 т.3, 2009 года.

Бесплатный доступ

Приведены результаты многолетних исследований и разработки технологических методов снижения водородного изнашивания деталей бытовых машин и технологического оборудования предприятий сервиса. Дано подробное описание технологических комплексов методов снижения водородного изнашивания, обеспечивающих максимальное увеличение срока службы машин бытового назначения.

Технологические методы, водородное изнашивание, износостойкость

Короткий адрес: https://sciup.org/140209059

IDR: 140209059 | УДК: 620.178:678.5

Текст научной статьи Комплекс технологических методов снижения водородного изнашивания узлов трения машин бытового назначения

От правильного выбора метода изготовления, назначения упрочняющей обработки и финишной операции во многом зависит работоспособность наиболее нагруженных сопряженных деталей и рабочих органов машины. Особенно важно учитывать влияние финишной операции с точки зрения создания в поверхностном слое деталей свойств (структур), препятствующих проникновению и накоплению диффузионно-активного водорода.

В ранее опубликованных работах [4–7] показано, что наводороживание поверхностных слоев приводит к повышенному износу деталей и преждевременному выходу бытовых машин из строя. Критическое количество водорода, накопленного в поверхностных слоях деталей и вызывающее их разрушение, определяется не только «триботехническим» водородом, образованным за счет деструкции смазочной среды и внедрившимся в металл при эксплуатации, но и водородом, унаследованным металлом на этапе изготовления, т.е. «биографическим» и «технологическим». Поступление диффузионно-активного водорода в металл осуществляется через поры и микротрещины в поверхностном слое детали.

Для создания поверхностных слоев деталей с заранее заданными свойствами используют различные технологические и эксплуатационные методы. Блокирование открытых пор и устьев микротрещин возможно при использовании различных покрытий, а также технологических методов, способствующих перестройке структуры материалов.

Свойства материала детали, в том числе поверхностных слоев, начинают формироваться в процессе получения заготовки – отливки, обработки давлением, сварки и механической обработки. При выполнении указанных операций закладываются прочностные характеристики и другие показатели долговечности будущих деталей машины. Все последующие операции изготовления детали сводятся к улучшению свойств материала заготовки. Поэтому, прежде чем назначать улучшающую обработку, необходимо убедиться в правильности выбора материала, метода получения заготовки и механической обработки детали. Кроме механической обработки в настоящее время существуют технологические методы, которые позволяют изменять строение и свойства поверхностей деталей в нужном направлении или создавать слои с наперед заданиями свойствами, то есть модифицировать поверхности, нанося на них различный покрытия, подвергая термической и химико-термической обработке, ионной имплантации и другим видам обработки.

Основываясь на ряде работ [4; 10; 11], были проанализированы наиболее широко используемые современные технологии для повышения износостойкости деталей с характерными свойствами и функциональными характеристиками получаемых поверхностных слоев (табл. 1).

В РГУТиС разработаны достаточно простые и эффективные технологические процессы окончательной или финишной обработки деталей, которые позволяют значительно снизить прира- боточный износ, улучшить антифрикционные свойства деталей и предотвратить (или сократить) водородное изнашивание. В основном эти методы связаны с реализацией режима метал-лоплакирования. Работа деталей узлов трения в этом режиме сопровождается образованием на поверхности защитной металлической пленки из пластичного металла, например, меди. В зависимости от механизма металлоплакирования пленка меди образуется либо в результате избирательного растворения легирующих элементов медного сплава в переносе меди на контртело, либо вследствие выделения меди на трущихся поверхностях из металлоплакирующего смазочного материала.

Во всех случаях образованию защитной пленки предшествует изнашивание трущихся материалов. При использовании металлоплакирующих смазочных материалов в начальный период происходит значительное уменьшение пленкообразующего металла в смазочной композиции. Для увеличения срока службы металлоплакирующих смазочных материалов и создания в начальный период работы деталей условий трения, близких к режиму металлоплаки-рования, можно применять финишную антифрикционную безабразивную обработку, а также другие технологические и эксплуатационные методы. Комплекс указанных мероприятий, разработанных в РГУТиС совместно с рядом научных организаций, представлен в табл. 1.

Таблица 1 технологические методы снижения водородного изнашивания деталей бытовых машин

|

№ пп |

Вид технологической обработки |

Влияние используемой технологии |

Эффект от применения предлагаемой технологии |

Недостатки предлагаемой технологии |

Возможности использования на предприятиях |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

Низкотемпературный отпуск |

Снижение концентрации водорода в металле на 20% за счет его десорбции вследствие нагрева детали |

Увеличение срока службы деталей за счет увеличения времени, необходимого для достижения катастрофической концентрации водорода в металле |

Защитной функции от наводорожива-ния не выполняет; снижение твердости и сопротивляемости абразивному изнашиванию |

Заводы-изготовители, крупные и средние сервисные центры |

|

2 |

Термическое старение |

Снижение концентрации водорода в металле на 40% за счет его десорбции вследствие нагрева детали |

То же |

Защитной функции от наводороживания не выполняет |

Заводы-изготовители, крупные и средние сервисные центры |

|

3 |

Финишная антифрикционная безабразивная обработка (ФАБО) |

Образование защитной металлической пленки, предохраняющий основной металл от насыщения водородом |

Увеличение срока службы деталей в 2,2—2,4 раза вследствие исключения доступа водорода к поверхности, содержащей дефекты |

Увеличение концентрации водорода при обработке в 3,8 раза |

Любые предприятия. При использовании расходуемого инструмента – на дому у клиента |

|

4 |

Термическое старение + ФАБО |

Снижение концентрации водорода в металле в 2,2 раза; образование защитного металлического покрытия |

Увеличение срока службы деталей до 2,9 раза; для уплотнительных узлов – увеличение уплотняющей способности до 4,6 раза |

Необходимость использования специального оборудования для термической обработки |

Заводы-изготовители, крупные сервисные центры |

|

5 |

Упрочнение ППД в металлоплакирующих средах |

Снижение концентрации водорода при эксплуатации в 1,7 раза; образование защитного металлического покрытия; упрочнение поверхностного слоя |

Увеличение срока службы деталей до 2,4 раза; при использовании для деталей уплотнительных узлов — увеличение уплотняющей способности до 4,2 раза |

Увеличение концентрации водорода при обработке в 2,7 раза; необходимость применения специальных приспособлений |

Заводы-изготовители, крупные сервисные центры |

Окончание таблицы 1

|

1 |

2 |

3 |

4 |

5 |

6 |

|

6 |

Использование сальниковых уплотнений с пропиткой из металлоплакирующих материалов |

Образование (поддержание в работоспособном состоянии) металлического покрытия, предохраняющего основной металл от наводорожи-вания |

Увеличение износостойкости уплотнительного узла в 1,8 раза; увеличение уплотняющей способности до 3,1 раза |

Необходимость введения металлоплакирующего материала в состав базовой пропитки |

Любые предприятия, в том числе обслуживание клиентов на дому |

|

7 |

Нанесение защитного покрытия из клеевой композиции, содержащей металлоплакирующий материал на поверхность манжетного уплотнения |

Образование (поддержание в работоспособном состоянии) металлического покрытия из металлоплакирующего материала, содержащегося в клеевой пленке |

Увеличение износостойкости уплотнительного узла до 1,6 раза; увеличение уплотняющей способности до 2,2 раза |

Необходимость изготовления и сохранения в жизнеспособном состоянии клеевой композиции, содержащей металлоплакирущий материал |

Любые предприятия, в том числе обслуживание клиентов на дому |

|

8 |

Применение композиционных полимерных материалов при ремонте и изготовлении деталей |

Образование (поддержание в работоспособном состоянии) покрытия из металлоплакирующего материала, содержащегося в композиционном материале |

Увеличение срока службы деталей до 2,9 раза; возможность восстановления рабочих поверхностей крупногабаритных деталей |

То же |

Заводы-изготовители, крупные и средние сервисные центры |

|

9 |

Легирование поверхностных слоев деталей машин лазерными технологиями с нанесением защитных покрытий |

Уменьшение количества структурных несовершенств, формирование защитного покрытия с возможностью его «подпитки» внедренными в поверхность легирующими элементами |

Увеличение износостойкости до 4,3 раз, снижение коэффициента трения в 1,3 раза. |

Необходимость использования специального оборудования |

Заводы-изготовители, крупные сервисные центры |

|

10 |

Использование металлоплакирующих консистентных смазочных материалов |

Образование (поддержание в работоспособном состоянии) металлического покрытия из металлоплакирующего смазочного консистентного материала |

Увеличение срока службы смазываемых узлов трения до 2,2 раза; снижение шума; улучшение плавности работы механизма |

Необходимость введения металлоплакирующего материала в состав базовой смазочной композиции |

Любые предприятия, в том числе обслуживание клиентов на дому |

В комплекс технологических мероприятий включены: финишная антифрикционная беза-бразивная обработка (ФАБО) рабочих поверхностей деталей, термическое старение деталей с использованием ФАБО, использование металлоплакирующих смазочных материалов, использование ППД в металлоплакирующих средах, применение металлоплакирующих материалов в качестве пропиточных для сальниковых набивок, использование композиционных полимерных материалов при изготовлении и ремонте деталей и лазерное легирование поверхностных слоев деталей машин с нанесением защитных покрытий [4].

технология фабо

Первоначально технология ФАБО использовалась для улучшения протекания процесса приработки деталей с целью снижения приработочного износа и энергетических затрат в начальный период эксплуатации машин. Сущность технологического процесса ФАБО состоит в том [4], что стальные и чугунные детали после окончательной обработки (резание, шлифование, полирование, хонингование и др.) покрывают тонким слоем (1–5 мкм) латуни, меди или бронзы. Покрытие производят путем трения латунного, медного или бронзового прутка (инструмента) о поверхность детали, смазывая при этом поверхность трения технологической жидкостью. При трении материал прутка (инструмента) переносится на стальную (или чугунную) поверхность детали.

К настоящему времени разработаны новые триботехнологии формирования противоизнос-ных, антифрикционных и коррозионностойких покрытий на трущихся поверхностях деталей машин и механизмов в металлоплакирующих средах. Суть разработанных методов заключается в образовании на трущихся поверхностях деталей композиционного металлсодержащего покрытия, обладающего минимальным сопротивлением к сдвигу и неспособного накапливать дислокаций. Формирование защитной металлической пленки в этом случае происходит в результате физикохимических процессов [4; 5; 8], протекающих между технологической средой и обрабатываемой деталью при механической активации поверхности, которая может проводиться металлическим инструментом, не содержащим в своем составе пленкообразующий металл, или неметаллическим инструментом (например, резиновым, фетровым и т.д.). В качестве рабочей среды применялся состав, содержащий следующие компоненты: хлорид меди – 2–5% мас., оксид кремния – до 4% мас., глюкоза – 1–5% мас., глицерин – остальное.

Наиболее применимым на сервисных предприятиях является способ ФАБО, заключающийся в том, что обработку ведут эластичным инструментом, изготовленным из композиционного материала, включающего соль меди (5–15% мас.), полиэтиленгликоль или поливиниловый спирт (5–15% мас.), древесную муку (40–80% мас.) и полиуретан (остальное). Процесс осуществляют при скорости относительного скольжения детали и твердого элемента 1,5–2,5 м/с и рабочем давлении 0,5–1,5 МПа.

Для улучшения процесса в зону обработки может подаваться вода или водная эмульсия. Способ имеет универсальное применение – он применим для обработки стальных деталей различного химического состава и структуры. В РГУТиС были проведены исследования для углеродистой конструкционной качественной стали 45, легированных сталей Х12М и 12ХН3А. Поскольку этот способ наиболее удобен для применения на сервисных предприятиях рассмотрим более подробно примеры его применения [4]: а) для нанесения покрытия на вал стирально-отжимной машины из стали 45 используют инструмент в форме ролика следующего состава: древесная мука – 80% мас.; поливиниловый спирт – 5% мас.; карбонат меди – 10% мас.; полиуретановая смола с отвердителем – остальное; процесс ведут при относительной скорости сколь- жения детали и ролика – 1,5 м/с и усилии прижатия 0,5 МПа в течении 60 с.; б) для нанесения покрытия на валик кофемолки, изготовленный из стали Х12М используется инструмент следующего состава: древесная мука – 40% мас.; полиэтиленгликоль – 15% мас.; однохлористая медь – 15% мас.; полиуретановая смола с отвердителем – 30% мас.; скорость обработки – 2,5 м/с, усилие прижатия – 1,5 МПа, время обработки – 90 с.; в) для нанесения покрытия на вал электронасоса подачи горячей воды, изготовленный из стали 12ХН3А используется инструмент следующего состава: древесная мука – 60% мас.; полиэтиленгликоль – 10% мас.; однохлористая медь – 10% мас.; полиуретановая смола с отвердителем – 20% мас.; скорость обработки – 2,0 м/с, усилие прижатия – 1,0 МПа, время обработки – 110 с. Во всех случаях после обработки поверхность обезжиривают бензином.

Покрытие, полученное финишной антифрикционной безабразивной обработкой, надежно предохраняет рабочие поверхности от наводоро-живания, задиров и повышенного износа в период приработки и начальный период эксплуатации, однако при необходимости защиты поверхностей от изнашивания длительное время, например, в течение всего жизненного цикла изделий необходимо предусматривать дополнительные мероприятия по повышению износостойкости деталей, в частности, применение металлоплакирующих смазочных материалов.

термическое старение деталей с использованием фабо

Автором было установлено [4; 6; 8], что с точки зрения обезводороживания поверхностных слоев металлических деталей и защиты их от проникновения диффузионно-активного водорода целесообразно применить термическое старение с одновременным нанесением защитного покрытия из технологической среды, в которой проводится процесс термической обработки.

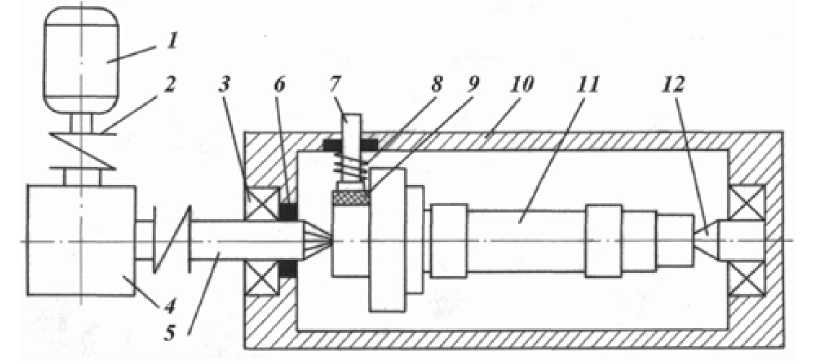

Разработанный способ осуществляется следующим образом. Изделия нагревают в технологической среде, содержащей масло с растворенными в нем плакирующими добавками, например, присадкой МКФ-18, до температуры старения Тс = 150—180 °С. К обрабатываемой поверхности прижимают обкаточный инструмент из фетра, обеспечивая давление р = 1,0—1,1 МПа и относительное перемещение со скоростью V = 1,5 м/с. Рекомендуемое время обработки – 4 ч. Схема установки для обработки деталей приведена на рис. 1.

рис. 1 . Схема установки для технологической обработки вала:

-

1 – ванна металлическая; 2 – подшипники качения; 3 – центр гладкий;

-

4 – центр рифленый; 5 – обрабатываемая деталь; 6 – электродвигатель;

-

7 – редуктор; 8 – муфта; 9 – шток инструмента; 10 – фетровая накладка;

11 – пр ужина; 12 – уплотнения

В процессе старения происходят десорбция водорода из поверхностных слоев металла детали, нa рабочей поверхности которой образуется пленка из соединений плакирующего металла, обладающая положительным потенциалом, что препятствует обратной диффузии водорода в материал детали и обеспечивает улучшение эксплуатационных и механических свойств поверхности.

Как и в случае использования ФАБО для защиты поверхностей от изнашивания длительное время, например, в течение всего жизненного цикла изделий, необходимо предусматривать дополнительные мероприятия по повышению износостойкости деталей, например, использование металлоплакирующих смазочных материалов, способных служить донорами и постоянно поддерживающих защитное покрытие в работоспособном состоянии.

использование металлоплакирующих смазочных материалов

Из всех известных эксплуатационных способов повышения срока службы деталей наиболее простым и эффективным для поддержания сформированного многофункционального покрытия в работоспособном состоянии является использование металлоплакирующих смазочных материалов, которые обеспечивают образование на рабочих поверхностях деталей тончайшей (до 1 мкм) защитной металлической пленки, самовосстанав- ливающейся при фрикционном взаимодействии деталей. Для инициирования режима металлопла-кирования в индустриальные масла и пластичные смазочные материалы следует вводить концентрат медьсодержащей присадки МКФ-18 или его модификации в количестве 0,1...0,2% от массы смазочного материала. Смазочные материалы с металлоплакирующей присадкой следует использовать при тяжелых условиях работы машин, в том числе в узлах, подверженных знакопеременным циклическим нагрузкам и при ограниченной подаче смазочного материала.

Введение концентрата медьсодержащей присадки в смазочные материалы необходимо осуществлять следующим образом: для индустриальных масел добавить к смазочному материалу соответствующее количество концентрата и перемешать до полного растворения; для пластичных смазочных материалов добавить соответствующее количество концентрата и смешать до однородного состояния с помощью механических приспособлений.

Одна из последних разработок ученых РГУТиС – пластичный смазочный материал на основе смазочных материалов Солидол Ж, ЦИАТИМ-201, ЦИАТИМ-221 и Литол-24. Определение оптимальной концентрации плакирующего материала осуществлялось для различных сочетаний таких сталей как сталь 45, сталь 40Х, сталь ШХ15 в термообработанном и сыром состоянии [3; 4; 6]. Концентрация плакирующего материала, обеспечивающая минимальную интенсивность изнашивания для указанных материалов составила 0,075±0,025% мас. Нагрузка до заедания при ступенчатом нагружении повысилась в 5 и более раз. Время выхода на установившийся режим (время приработки) уменьшилось в 4—7 раз. Интенсивность изнашивания пар трения при нагрузках, составляющих 80% от нагрузки заедания, снизилась при использовании смазочных материалов с МКФ-18 в 8–10 раз. Одновременно наблюдалось некоторое снижение силы трения и температуры. Время работы пары трения без обновления смазочного материала, определяемое по нарушению установившегося режима, увеличилось в 3–4 раза.

использование ППд в металлоплакирующих средах

Для защиты валов от водородного изнашивания и повышения уплотняющей способности может быть применено поверхностное пластическое деформирование с проскальзыванием (для сдвига поверхностных слоев металла и закрытия пор с целью предотвращения обратной диффузии водорода в процессе эксплуатации) в металлоплакирующей среде. Кроме того, взаимное проскальзывание деформирующего инструмента и обрабатываемой поверхности создает условия для образования ювенильных – реакционно-способных поверхностей, на которых может быть образовано защитное металлическое покрытие из пластичного металла, содержащегося в технологической металлоплакирующей среде.

Основными факторами, определяющими эффективность предлагаемого технологического процесса и влияющими на структуру и свойства обрабатываемого материала, являются: среда, в которой проводится ППД [4], концентрация металлоплакирующего материала С в технологической среде, усилие обкатки Р, степень проскальзывания деформирующего элемента и обрабатываемого вала S, время обработки τ (количество циклов деформации N или скорость вращения инструмента V).

В качестве среды при осуществлении технологических операций, связанных с поверхностным пластическим деформированием, наиболее часто используется индустриальное масло, например, И-20, которое обеспечивает хорошее смазывание зоны обработки и может быть легко удалено после окончания операции. В качестве металлоплакирующего материала была принята хорошо зарекомендовавшая себя присадка МКФ-18, которая и была использована при разработке способа.

В результате длительных исследований и производственной апробации для углеродистых конструкционных качественных сталей (сталь 45) были получены следующие значения параметров технологического процесса: С = 0,1% мас., Р = 1500 Н, S = 20% (при технической возможности), n = 1000 мин—1; τ = 1—4 мин (в зависимости от габаритных размеров обрабатываемой детали).

Таким образом, разработан метод технологической обработки валов подшипниковых опор машин и технологического оборудования коммунального хозяйства и бытового обслуживания, позволяющий повысить твердость, улучшить макро- и микрогеометрические параметры и нанести защитное покрытие на обрабатываемую поверхность, что в свою очередь позволяет снизить протечки и повысить срок службы уплотнительных сопряжений.

использование композиционных полимерных материалов

Еще одним направлением повышения работоспособности машин и технологического оборудования является применение полимерных композиционных материалов при ремонте и изготовлении деталей узлов, работающих в условиях водородного изнашивания. При использовании таких материалов они являются поставщиками не только диффузионно-активного водорода, но и поставщиками плакирующего материала для закрытия пор (устья каналов) от поступления водорода в глубь металла и для создания покрытия на поверхности сопряженной детали. Как правило, такие материалы создаются с целым комплексом улучшенных свойств.

Опыт применения композиционных полимерных материалов в оборудовании бытового обслуживания и коммунального хозяйства [2] показал, что наиболее часто они создаются на основе ароматических полиамидов и ненасыщенных полиэфирных смол.

Ранее было показано, что в качестве антифрикционных наполнителей для полимерных композиций, работающих в паре с железоуглеродистыми сплавами, целесообразно использование мелкодисперсных порошков солей металлов, лежащих в электрохимическом ряду напряжений правее железа. При фрикционном контакте химические соединения этих элементов способны восстанавливаться до чистых металлов и образовывать защитные пленки на ювенильных поверхностях контактирующих деталей. Для значительного улучшения антифрикционных характеристик полимерных композиций требуется наполнение 37—42% мас. Разработанные в РГУТиС полимерные композиционные материалы на основе ненасыщенных полиэфирных смол (ПН-1, ПН-12) и полиамида-12 [2] с успехом используются при ремонте машин бытового назначения, а также для изготовления подшипников скольжения и щелевых уплотнительных элементов стирально-отжимных машин.

Не меньший интерес представляет способ повышения износостойкости и уплотняющей способности манжетных уплотнений, который основан на использовании тонкопленочных полимерных покрытий, содержащих металлоплакирующие соединения. Он заключается в том, что на рабочие кромки манжетного уплотнения наносят клеевую композицию, имеющую в отвержденном состоянии хорошую адгезию к материалу уплотнения (резине на основе бутадиен-нитрильных каучуков) и высокую эластичность, в состав которой входит химическое металлсодержащие соединение, способное при активации металлической поверхности трением восстанавливаться на ней до чистого металла. Рабочие поверхности стальных валов подвергают ФАБО с использованием того же металла (или его химических соединений), что входит в состав клеевой композиции.

Проверку эффективности разработанного способа провели на уплотнительном сопряжении подшипниковой опоры машины химической чистки. Клеевую композицию, в состав которой входила 12,5% мас. хлорида меди, нанесли на рабочую кромку манжетного уплотнения и выдержали его в термостате при температуре 40 °С в течение 5 часов для отверждения защитного покрытия. Подвергли ФАБО вал, изготовленный из стали 45, эластичным инструментом с использованием технологической среды, содержащей хлорид меди в течение 3 мин. Затем произвели сборку узла с установкой на машину химической чистки. Оценку герметичности сопряжения провели по утечке растворителя через два месяца после начала эксплуатации. Проведенные исследования показали снижение протечек уплотняемой жидкости в полость подшипниковой опоры в 2,4 раза.

Таблица 2

Рекомендуемые варианты комплексов технологических методов, обеспечивающих повышение срока службы узлов бытовых машин

|

Вариант комплекса мероприятий |

Основное мероприятие |

Дополнительное мероприятие |

Пример использования (узел бытовой машины) |

Эффект от применения предлагаемых технологий |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

1.1 |

Финишная антифрикционная безабразивная обработка |

Использование металлоплакирующих смазочных материалов |

Подшипники качения в опорах барабанов стиральных машин |

Повышение износостойкости в 2,3—2,6 раза за счет формирования защитного покрытия и поддержания его в работоспособном состоянии при использовании смазочных, композиционных полимерных и пропиточных металлоплакирующих материалов |

|

1.2 |

Финишная антифрикционная безабразивная обработка |

Использование композиционных полимерных материалов |

Вал швейной машины – подшипник скольжения |

||

|

1.3 |

Финишная антифрикционная безабразивная обработка |

Использование металлоплакирующих материалов в качестве пропитки |

Вал насоса полдачи воды – сальниковое уплотнение |

||

|

2 |

2.1 |

Термическое старение с нанесением защитного покрытия |

Использование металлоплакирующих смазочных материалов |

Ось активатора стиральной машины – опора активатора |

Повышение износостойкости в 2,4—2,9 раза за счет снижения уровня водорода в поверхностных слоях деталей, формирования защитного металлического покрытия на этапе термообработки и поддержания его в работоспособном состоянии за счет донорской функции металлоплакирующих материалов |

|

2.2 |

Термическое старение с нанесением защитного покрытия |

Использование композиционных полимерных материалов |

Вал стиральноотжимной машины – щелевое уплотнение |

||

|

2.3 |

Термическое старение с нанесением защитного покрытия |

Использование металлоплакирующих материалов в качестве пропитки |

Вал насоса полдачи воды – сальниковое уплотнение |

||

Окончание таблицы 2

|

1 |

2 |

3 |

4 |

5 |

6 |

|

3 |

3.1 |

ППД в металлоплакирующих средах |

Использование металлоплакирующих смазочных материалов |

Вал стиральноотжимной машины – манжетное уплотнение; зубчатые передачи гладильных машин (катков и прессов) |

Повышение работоспособности рабочих поверхностей в 2,7—3,1 раза за счет повышения твердости, улучшения микрорельефа, формирования и подпитки защитного покрытия металлоплакирующими смазочными и пропиточными материалами |

|

3.2 |

ППД в металлоплакирующих средах |

Использование металлоплакирующих материалов в качестве пропитки |

Вал насоса полдачи воды – сальниковое уплотнение |

||

|

4 |

4.1 |

Нанесение защитного покрытия из клеевой композиции |

Поверхностное пластическое деформирование в металлоплакирующих средах |

Манжетное уплотнение – вал стиральной машины |

Повышение работоспособности, в том числе уплотняющей способности в 1,6—2,2 раза за счет формирования защитного покрытия, предохраняющего материал манжеты от деструкции и служащего донором для поставки материала для формирования (поддержания) покрытия на металлической поверхности |

|

4.2 |

Нанесение защитного покрытия из клеевой композиции |

Термическое старение с нанесением защитного покрытия |

Манжетное уплотнение – вал машины химической чистки |

||

|

5 |

5.1 |

Применение композиционных полимерных материалов |

Поверхностное пластическое деформирование в металлоплакирующей среде |

Подшипник скольжения – вал швейной машины (пылесоса, кофемолки), восстановленные до номинальных размеров поверхности отверстий |

Повышение работоспособности в 2,3—2,9 раза за счет уменьшения деструкции полимерного материала и поддержания в работоспособном состоянии сформированного покрытия |

|

5.2 |

Применение композиционных полимерных материалов |

Использование металлоплакирующих смазочных материалов |

|||

|

6 |

6.1 |

Лазерное легирование поверхностных слоев деталей с нанесением защитных покрытий |

Использование металлоплакирующих материалов в качестве пропитки |

Вал насоса полдачи воды – сальниковое уплотнение |

Повышение износостойкости до 4,3 раза, уменьшение энергетических потерь за счет снижения коэффициента трения в 1,3 раза; снижение диффузии водорода в сталь за счет упорядочения структуры и формирования защитного покрытия |

|

6.2 |

Лазерное легирование поверхностных слоев деталей с нанесением защитных покрытий |

Использование металлоплакирующих смазочных материалов |

Зубчатые колеса бытовых машин |

||

|

7 |

7.1 |

Нанесение твердых графитовых покрытий лазерными технологиями |

Использование металлоплакирующих смазочных материалов |

Вал машины химической чистки – щелевое уплотнение |

Увеличение износостойкости до 3,9 раз, снижение коэффициента трения в 2,5 раза за счет снижения уровня водорода в поверхностных слоях при перестройке структуры формирования многофункционального покрытия |

|

7.2 |

Нанесение твердых графитовых покрытий лазерными технологиям |

Использование композиционных полимерных материалов |

Применение металлоплакирующих материалов в качестве пропиточных для сальниковых набивок

Решить задачу снижения водородного изнашивания и повышения срока службы уплотнительных элементов в виде сальниковых набивок можно, реализуя механизм защиты поверхности вала посредством образования в зоне контакта металлоплакирующей пленки [1; 9]. Доставить металлоплакирующие соединения в зону контакта может пропиточный материал сальниковых набивок, в качестве которого используются мине- ральные масла, в частности, индустриальное масло И-20 с добавками присадки МКФ-18. Необходимыми исследованиями, сопровождавшими данное технологическое решение, были эксперименты по определению концентрации присадки, позволяющей реализовать режим металлоплаки-рования, и эксперименты по влиянию присадки, как химически активного вещества, на основные характеристики набивочных шнуров марок ХБС, ХБП и ЛП, используемых в насосах коммунального хозяйства.

Исследования проводились для указанных выше марок шнуров и образца из серого чугуна перлитного чугуна СЧ25 с шероховатостью Ra = 0,16 мкм. Оптимальная концентрация присадочного материала – 0,15 % мас., определена исходя из минимального износа пары ХБП – СЧ25, максимальной разрывной нагрузки и относительного разрывного удлинения, минимального водопоглощения и усадки. Допускаемое изменение характеристик сальниковой набивки (шнуров) – 10%. У всех шнуров наблюдается некоторое снижение прочностных свойств (до 2%), относительного разрывного удлинения (до 8,3 %), усадки – по массе (до 0,18 %) и по длине (до 3,7 %). Результаты испытаний показали, что все исследованные шнуры для сальниковой набивки пригодны для использования с пропиткой из металлоплакирующего материала, так как теряют не более 10% показателей основных эксплуатационных характеристик [1].

лазерное легирование поверхностных слоев деталей машин

Самостоятельным направлением исследования и разработки способов повышения срока службы деталей бытовых машин является формирование многофункциональных покрытий лазерными технологиями с одновременным легированием поверхностных слоев деталей элементами, блокирующими действие водорода (хром, титан, ванадий, молибден); устраняющими микрополости в материале, а также примеси и дефекты, которые могут способствовать их образованию и улучшающими физико-механические и эксплуатационные свойства деталей машин.

Металлическое покрытие, нанесенное на подложку (основной металл), легированную при помощи лазерных технологий, может служить в качестве твердосмазочного покрытия, снижающего трение и одновременно, в силу упорядочения структуры, барьером для диффузионноактивного водорода. Исследования проводились для легированных сталей (системы Sn-сталь 20Х13). Полученные результаты подтвердили широкие возможности методики наносекунд-ного лазерного легирования по формированию новых метастабильных поверхностных структур. Триботехнические исследования, проведенные для исходной и модифицированной стали показали снижение коэффициента трения в 1,3— 6 раз, а коэффициента износостойкости в 4,3— 9,2 раза (в зависимости от контактной нагрузки). Внедрение олова в железо и образование нано-размерных включений олова может быть использовано для создания нового класса покрытий, обладающих твердосмазочными свойствами. При трибовоздействии на поверхностный сплав Sn-сталь 20Х13 метастабильные включения олова способны играть роль скрытых источников «твердой смазки». Размеры таких включений малы, поэтому выход олова на поверхность не должен вызывать образование трещин в приповерхностных слоях твердого хрома [4].

На основании проведенных исследований для повышения срока службы деталей бытовых машин за счет снижения наводороживания поверхностных слоев на этапе изготовления и эксплуатации предлагается комплекс технологических методов (табл. 2), которые могут быть использованы совместно или по отдельности в зависимости от задач и возможностей конкретного сервисного предприятия или завода-изготовителя бытовой техники. В процессе сервисного обслуживания бытовой техники и технологического оборудования коммунального хозяйства, включая ремонты (текущие, средние, капитальные) целесообразно применять финишные методы обработки поверхностей в условиях металлопла-кирования, разработанные в РГУТиС, для создания предварительного защитного покрытия на контактирующих поверхностях. Такое покрытие предохранит основной металл от разрушения в начальный период работы узла, когда металлоплакирующий смазочный материал еще не способен участвовать в формировании защитного слоя. В подшипниковых опорах внутреннего барабана стирально-отжимных машин и подшипниковых узлах насосов, перекачивающих жидкости, целесообразно также использовать сальниковые набивки, пропитанные металлоплакирующими материалами. Могут быть использованы и другие сочетания разработанных технологических и эксплуатационных методов повышения износостойкости деталей оборудования предприятий сервиса и бытовых машин.

Результаты исследований, полученные автором совместно с коллективом ученых РГУСТиС, переданы для использования Московскому комитету по науке и технологиям Правительства Москвы. Применение разработанного комплекса технологических методов позволяет повысить износостойкость деталей и, как следствие, долговечность машин, сокращает потребность в материалах и запасных частях, а также снизить расходы на этапе эксплуатации.

Список литературы Комплекс технологических методов снижения водородного изнашивания узлов трения машин бытового назначения

- Пашковский И.Э., Соколова Е.И., Розаренова Т.В. Изучение основных свойств сальниковых набивок, применяемых в гидравлических насосах.//Теоретические и прикладные проблемы сервиса. 2002. № 4 (5). С. 7-12.

- Пашковский И.Э., Пашковская Т.И. Теоретические и прикладные основы разработки металлоплакирующих композиционных материалов: Монография. М.: ГОУВПО «МГУС», 2003.

- Пашковский И.Э., Жаров В.Г., Шестопалов Т.А. Оптимизация состава металлоплакирующей смазки для подшипниковых опор.//Механизация и электрификация сельского хозяйства. 2004. № 2. С. 30-32.

- Пашковский И.Э. Технологические методы защиты деталей бытовых машин и оборудования сервиса от водородного изнашивания: Монография. М.: ГОУВПО «МГУС», 2004.

- Пашковский И.Э., Горлов Е.С., Светлаков В.М. Влияние наводороживания поверхностных слоев и технологической наследственности на эксплуатационные свойства деталей бытовых машин//Теоретические и прикладные проблемы сервиса. 2005. № 1-2 (13-14). С. 50-57.

- Пашковский И.Э., Горлов Е.С. Параметры перераспределения водорода как критерии оптимизации состава металлоплакирующих материалов для узлов трения бытовых машин//Теоретические и прикладные проблемы сервиса. 2005. № 1-2 (13-14). С. 109-111.

- Пашковский И.Э. Снижение наводороживания поверхностных слоев деталей при их изготовлении//Механизация и электрификация сельского хозяйства. 2005. № 1. С. 27-28.

- Пашковский И.Э., Пашковская Т.И., Горлов Е.С. Проектирование оптимальных технологий повышения работоспособности бытовых машин и оборудования предприятий сервиса//Прогрессивные технологии и научные исследования в области сервиса и дизайна: Межвузовский сборник научных трудов. М.: ГОУВПО «МГУС», 2006. С. 42-47.

- Пашковский И.Э., Соколова Е.И., Розаренова Т.В.Технологические методы повышения надежности узлов трения машин и оборудования бытового обслуживания и коммунального хозяйства//Вестник МГУС. 2007. № 3 (3). С. 17-22.

- Рыжов Э.В. Технологические методы повышения износостойкости деталей машин. Киев: Наукова думка, 1984. 271 с.

- Рыжов Э.В., Суслов А.Г., Федоров В.П. Технологическое обеспечение эксплуатационных свойств деталей машин. М.: Машиностроение, 1979.