Комплексные расчетно-экспериментальные исследования по обеспечению надежности систем промышленных тракторов

Автор: Березин Игорь Яковлевич, Бондарь Владимир Николаевич, Гусев Сергей Артурович, Костюченко Валерий Иванович, Халтурин Виктор Константинович

Рубрика: Расчет и конструирование

Статья в выпуске: 11 (144), 2009 года.

Бесплатный доступ

Приводится пример реализации комплексного подхода к задаче обеспечения надежности несущих систем дорожно-строительной техники.

Математическая модель, промышленный трактор, натурные полевые испытания, пробой подвески, корпус заднего моста, конечно-элементная модель

Короткий адрес: https://sciup.org/147151454

IDR: 147151454 | УДК: 629.114.2

Текст научной статьи Комплексные расчетно-экспериментальные исследования по обеспечению надежности систем промышленных тракторов

При выполнении проектных работ по модернизации серийных и созданию новых поколений машин эффективным является применение комплексного расчетно-экспериментального подхода, включающего последовательную реализацию этапов моделирования процессов реальной эксплуатации промышленных тракторов, исследования полей напряжений в элементах конструкций и прогнозирования их ресурса по критериям усталостных и износовых повреждений. Необходимой составной частью этого процесса являются натурные экспериментальные исследования, позволяющие выявлять определяющие эффекты и закономерности, обосновывать исходные положения и допущения к математическим моделям, а также идентифицировать их параметры.

Как показывает опыт, ресурс промышленных тракторов в составе различных агрегатов ограничивается прочностной надежностью ходовых и несущих систем, детали которых в условиях эксплуатации испытывают действия разнообразных по виду и значительных по величине динамических нагрузок.

Промышленный трактор в составе бульдозерно-рыхлительного агрегата как объект моделирования динамических процессов представляет собой связанную существенно нелинейную систему, испытывающую многопараметрическое случайное воздействие внешней среды. Предлагаемая математическая модель такой системы, наряду с обычно задаваемыми весовыми и геометрическими параметрами объекта, включает характеристики двигателя, трансмиссии, полужест-кой подвески и гусеничного движителя; модель отображает также наличие явления экстремального буксования и связанность динамических процессов силового нагружения со стороны рабочих органов и кинематического возбуждения со стороны случайного профиля пути. Воздействие внешней среды задается в виде соответствующего выполняемой технологической операции процесса изменения во времени случайного вектора нагрузок со стороны рабочих органов. Математическая модель представляется в виде системы существенно нелинейных дифференциальных уравнений; в работе [1] достаточно полно приведены содержание и результаты практического ее использования.

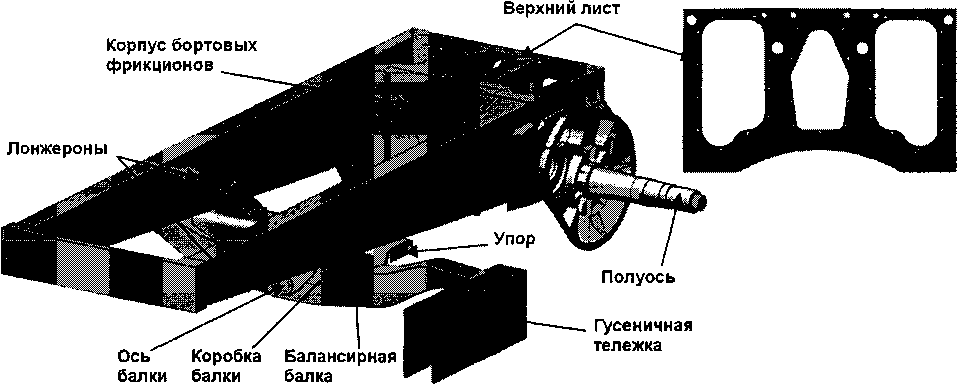

Как показывает опыт, названная модель может быть легко приспособлена к задачам, связанным с изменением конструкций и условий работы промышленных тракторов. В качестве иллюстрации ниже приводится пример адаптации модели к задаче выявления механизма нагружения корпуса бортовых фрикционов трактора Т-10М, в верхнем листе которого при эксплуатации на-

Березин И.Я., Бондарь В.Н., Гусев С.А., Комплексные расчетно-экспериментальные Костюченко В.И., Халтурин В.К.исследования по обеспечению надежности... блюдаются случаи зарождения и последующего устойчивого развития усталостных трещин, приводящих к разгерметизации трансмиссии и снижению жесткости силового блока (рис. 1).

Рис. 1. Вид рамы и подвески промышленного трактора Т-1 ОМ и схема распространения усталостных трещин в верхнем листе корпуса бортовых фрикционов

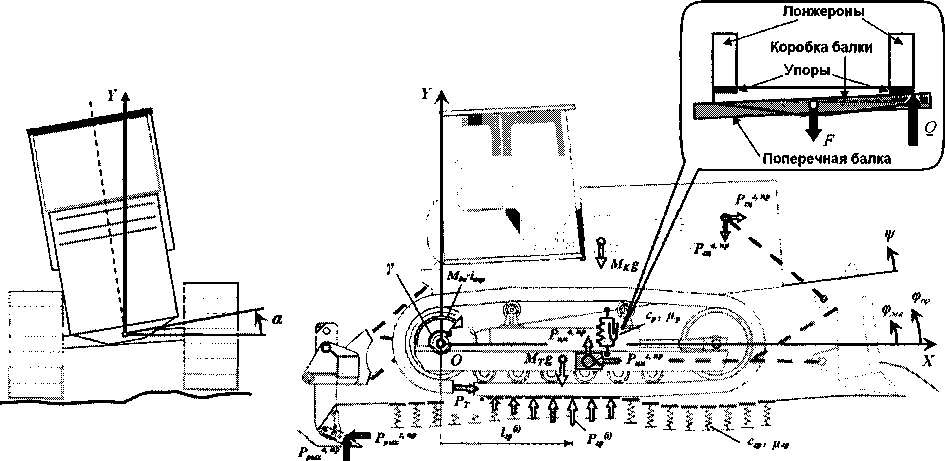

На первом этапе изучения этого явления среди других версий в качестве наиболее значимой рассматривалось предположение о преимущественном влиянии процесса кручения рамы трактора. В связи с этим в дифференциальные уравнения математической модели был введен учет сдвига случайных процессов изменения микропрофиля под левой и правой гусеницами в виде дополнительной обобщенной координаты a, отображающей колебания корпуса трактора относительно продольной оси (рис. 2).

Рис. 2. Схема к математической модели, описывающей динамику трактора

Кроме того, возникает необходимость отобразить свойство изменчивости структуры полу-жесткой подвески, состоящее в том, что при отсутствии контакта между поперечной балкой с каким-либо из упоров суммарное усилие со стороны гусеничных тележек равномерно передается на оба лонжерона, а в случае их замыкания («пробой подвески») - практически вся нагрузка передается на один лонжерон. В этом случае корпус бортовых фрикционов дополнительно подвергается действию циклически изменяющегося и значительного по величине крутящего момента, под действием которого в тонкостенном корпусе бортовых фрикционов могут возникнуть большие по величине напряжения. Поэтому при совершенствовании математической модели, приведенной в работе [1], в нее дополнительно введено условие возникновения контакта, которое ото- бражает изменчивость структуры подвески промышленного трактора, а в дифференциальные уравнения дополнительно введен блок, описывающий существенную нелинейность системы.

Дифференциальные уравнения прямолинейного движения промышленного трактора с по-лужесткой подвеской составлены с применением процедуры Лагранжа второго рода. В качестве обобщенных координат приняты линейные и угловые перемещения X, У, а, фпр, флев, ф и у (см. рис. 2). После преобразований система дифференциальных уравнений приобретает следующий вид:

где

Мт

+ ^Лев) + МК

л I ,

+ ^2.Му + М£ ^ g — F у

^^Ч ^пр - Флев ) + ^«^ + (^ + ^Т )« = ^"^ ;

MjLp ™ ,.. г \ Tz ■• CpLp

—— (2Y + 2g + ba + ^np) + ^np+-^-X фпр^фдев-'1ф^— +

Ч Ч

^^Цф«р+ ч>лев - 2А)=^<2>;

^^(27 + 2g - ba + Ьрф^) + Гтфдев + ^МФпр + Флев - 2^ + ^ +

Ч 4

+^ЧФ»р + флев _ 2^/) = м<3>;

-X^^Y^g-V-^—Uj^-CpL^p Фпр^-Флев-^Г^-

~~^(Фпр + Флев - 2А) = М<^ ;

^прУ ^дв^тр Ч^вк ’

угвк -X Чек

Зкр

JkP max ,

\0,15

Ср, если фпр-ф>50 или флее-ф>50

Ср, если фпр-ф<30 и Флев-ф<4

рв,пр , рв,лев _ рв,пр _ рв,лев , V^ р^ . V1 n(Z) .

гцп гцп ггц ггц ггр,пр Ггр,лев ’

гр.пр гр,лев ’

iz<2> _ рв,пр _рг,пр ■ М<3> = Рв'левх -Рг’левл> ‘

Ут ^^гр^р^гр ’ ^цп ^Т ^цп Ут 2-1^гр,лев‘,гр 5

рв,пр , рв,лев \ _ / рг,пр рг,лев \ м - угц +Ггц )ХК \ггц + ггц )Ук "

Уравнение (1) системы описывает перемещения трактора в вертикальном направлении Y, уравнение (2) отображает угловые колебания корпуса относительно продольной оси X, а уравнения (3)—(5) - колебания гусеничных тележек и корпуса трактора относительно поперечной оси, проходящей через оси ведущих колес. Учет тяговой характеристики двигателя выполнен в дифференциальном уравнении (6), определяющем движение валов ведущих колес. Уравнение связи (7), описывающее процесс экстремального буксования, устанавливает зависимость между теоретической и действительной скоростями движения трактора [2].

Представленная математическая модель была применена для прогнозирования динамических процессов, возникающих в условиях, близких к реальной эксплуатации трактора в транс-

Березин И.Я., Бондарь В.Н., Гусев С.А., Костюченко В.И., Халтурин В.К.

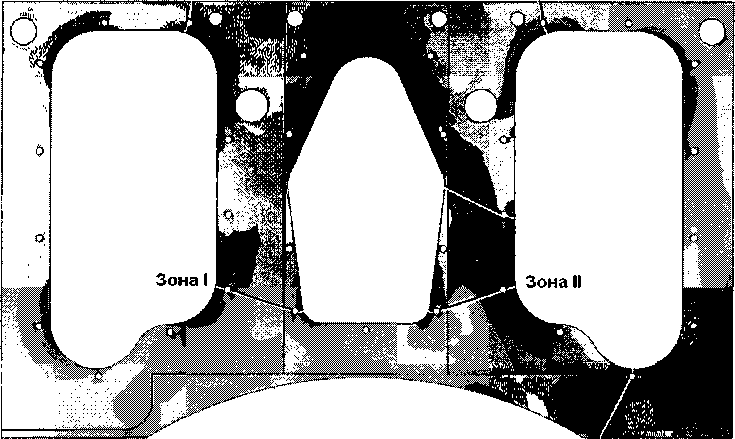

портном режиме. В качестве информации о случайном кинематическом воздействии использованы имеющиеся профилограммы микропрофилей дорог в каменных карьерах, полученные путем синхронного измерения ординат пути под левой и правой гусеницами [3]. В результате моделирования подтвердился факт стабильного и достаточно частого появления силовых контактов балансирной балки с упорами, а также зарегистрированы импульсы крутящих моментов, воспринимаемых корпусом бортовых фрикционов. Конечно-элементное моделирование напряженно-деформированного состояния (рис. 3) выявило наибольший уровень напряженности в зонах, в которых по данным массовой эксплуатации бульдозерно-рыхлительных агрегатов зарождаются усталостные трещины. Таким образом, моделирование эксплуатационной нагруженности и напряженно-деформированного состояния подтвердило основную версию о механизме образования усталостных разрушений в корпусе бортовых фрикционов промышленного трактора. На основе анализа результатов расчетов была разработана методика и программа полигонных и полевых натурных испытаний.

Equivalent (von-Mtses) Stress х 1е8 Ра

Мах: 1.132е+008

Min: 3.202е+006

Рис. 3. Картина напряженно-деформированного состояния верхнего листа корпуса бортовых фрикционов и траектории развития усталостных трещин. Случай асимметричного нагружения вследствие пробоя подвески

1,132 0,990 0,863 0,736 0,609 0,182 0,354 0,227 0,100 0,032

Экспериментальная часть исследований выполнена с целью выявить и оценить значимость различных механизмов нагружения корпуса бортовых фрикционов, для чего на различных элементах рамы трактора были размещены измерительные схемы из тензодатчиков, позволяющие регистрировать силовые и кинематические процессы в подвеске и раме трактора. Картина напряженного состояния в верхнем листе исследовалась с помощью групп тензодатчиков, расположенных в зонах возможного зарождения усталостных трещин. Комплекс измерительной и регистрирующей аппаратуры включал коммутационную схему, тензометрический усилитель, аналого-цифровой преобразователь и портативный компьютер.

Полигонная часть испытаний предусматривала искусственное воспроизведение режимов работы промышленного трактора при рыхлении и бульдозировании, а также управляющих воздействий при трогании, торможении, поворотах и т.п. Транспортный режим в дорожных условиях каменных карьеров воспроизводился при движении трактора по типовым препятствиям; при этом варьировались высота, форма неровностей, их расположение и скорость переезда.

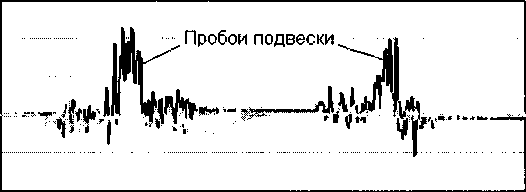

Анализ результатов стендовых испытаний выявил достаточно высокий уровень напряженности верхнего листа корпуса бортовых фрикционов при всех видах нагружения. Однако в транспортном режиме пики напряжений, возникающие в моменты пробоя подвески при преодолении одиночных препятствий под одной из гусениц значительно (в 3...4 раза) превосходят уровень общей напряженности. На рис. 4 приведены фрагменты осциллограмм процесса изменения напряжений в зоне зарождения трещин, соответствующих переезду трактором типового препятствия одной и двумя гусеницами; в первом случае был зарегистрирован пробой подвески, во втором - вследствие симметричного приложения нагрузок силовой контакт балансирной балки с упорами отсутствовал.

Расчетиконструирование о, МПа

о

-100

Рис. 4. Процессы изменения напряжений в опасных зонах корпуса бортовых фрикционов при наезде и съезде с одиночной неровности:

— наезд на неровность одной гусеницей;

наезд на неровность двумя гусеницами одновременно

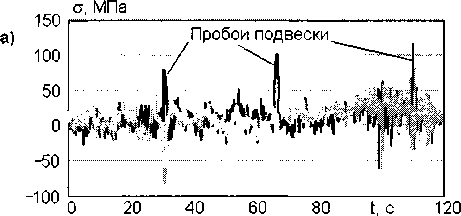

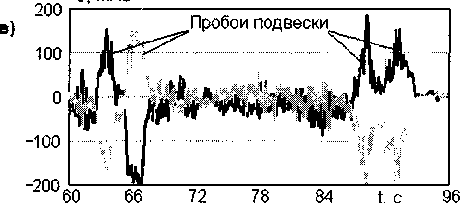

Цикл полевых испытаний проведен с целью установления факта возникновения пробоев, уровня напряженности и частоты их появления в условиях реальной эксплуатации бульдозерно-рыхли-тельного агрегата. На рис. 5 приведены фрагменты осциллограмм напряжений, соответствующие выполнению различных видов работы, из которых следует, что пики напряжений в моменты пробоя подвески в 2...3 раза превосходят общий уровень напряжений и в

ряде случаев существенно превышают значение предела выносливости материала верхнего листа (сталь 20, в состоянии нормализации, предел выносливости с учетом концентрации напряжений <у_Хд =100 МПа). Как показывают подробные исследования картины напряженно-

деформированного состояния в опасных зонах, отмеченная закономерность соответствует исходной гипотезе о нагружении корпуса бортовых фрикционов крутящим моментом со стороны лонжеронов при пробоях подвески.

' 100

о, МПа...........................

.................................Пробой подвески

0 ^ti^^'^tto^^

-50

-100 .....

-15060

75 t, с 80

г| 100

о, МПа

Пробои подвески

-50

-100

-150,

180 181 182

184 t, с 186

Рис. 5. Процессы изменения напряжений в опасных зонах корпуса бортовых фрикционов: при бульдозировании суглинистого грунта второй категории (а); при рыхлении (б) и бульдозировании (в) разборного каменного грунта в карьере; в транспортном режиме на III передаче (г):

— показания датчика, размещенного в зоне I; показания датчика, размещенного в зоне II

При анализе осциллограмм также обращает на себя внимание тот факт, что напряжения, зарегистрированные датчиками в зонах I и II (см. рис. 3), имеют противоположные знаки. С учетом того, что при эксплуатации трактора в тяжелых дорожных условиях одиночные препятствия под каждой из гусениц встречаются с равной вероятностью, действие отмеченного крутящего момента имеет знакопеременный характер. При проведении полевых испытаний, наряду с регистрацией напряжений, фиксировались с помощью контактных датчиков факты возникновения пробоев подвески, общее число которых в пересчете на 3 тыс. моточасов работы бульдозерно-рыхлительного агрегата в условиях каменного карьера составляет 750 тыс. полных симметричных циклов напряжений.

Таким образом, результаты стендовых и полигонных исследований подтвердили основную версию о механизме усталостного разрушения корпуса бортовых фрикционов, обусловленного наличием силовых контактов балансирной балки полужесткой подвески трактора.

Березин И.Я., Бондарь В.Н., Гусев С.А., Комплексные расчетно-экспериментальные Костюченко В.И., Халтурин В.К. исследования по обеспечению надежности...

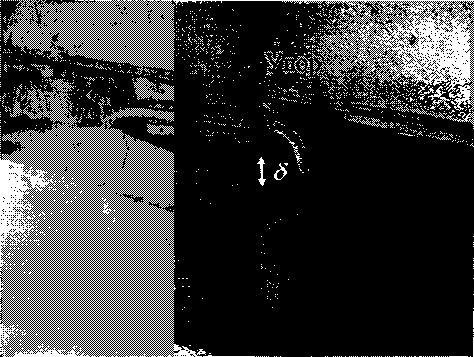

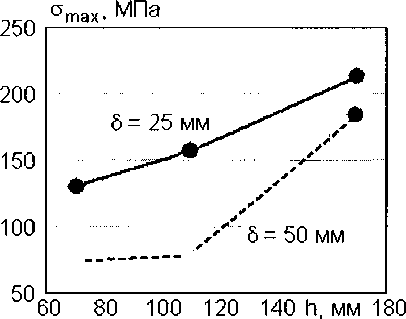

На основе результатов проведенной работы намечен ряд конструкторских решений. Одно из них может быть оперативно внедрено на серийно выпускаемом тракторе и связано с увеличением зазора 5 в зоне контакта балансирной балки с упорами (рис. 6). Оценка эффективности мероприятия выполнена при проведении сравнительных испытаний; на рис. 7 приведены зависимости максимальных напряжений от высоты одиночных неровностей для серийного ( 8 = 25 мм) и опытного ( 8 = 50 мм) вариантов.

Рис. 6. Зазор в зоне контакта балансирной балки с упорами

Рис. 7. Зависимости уровня максимальных напряжений в опасных зонах верхнего листа от высоты одиночных неровностей: • - с пробоем подвески; а - без пробоя подвески

Из анализа результатов следует, что увеличение зазора не исключает возникновения пробоев подвески на больших неровностях и, следовательно, практически не снижает максимальный уровень напряженности корпуса бортовых фрикционов. Однако при снижении высоты неровности наблюдается исключение пробоев при 8 = 50 мм и более интенсивное снижение уровня напряженности в опытном варианте по сравнению с серийным; в связи с этим в условиях реальной эксплуатации тракторов уменьшается вероятность возникновения пробоев подвески. Приближенная оценка усталостной долговечности показывает, что внедрение названного мероприятия может обеспечить двукратное повышение ресурса корпуса бортовых фрикционов.

Список литературы Комплексные расчетно-экспериментальные исследования по обеспечению надежности систем промышленных тракторов

- Березин, И.Я. Обеспечение прочностной надежности дорожно-строительной техники на основе моделирования процессов эксплуатации/И.Я. Березин, В.И. Костюченко, В.К. Халтурин//Вестник ЮУрГУ. Серия «Машиностроение». -2008. -Вып. 12. -№ 23(123). -С. 32-40.

- Гинзбург, Ю.В. Промышленные тракторы/Ю.В. Гинзбург, А.И. Швед, А.П. Парфенов. -М.: Машиностроение, 1986. -296 с.

- Определение параметров неровностей для искусственного фона, имитирующего реальные профили пути промышленных тракторов/Отчет ЧФ НАТИ, бсч. № 2368а. -Челябинск, 1983.-54 с.