Композиционно-кластерные гальванические покрытия на основе «трёхвалентного» хрома и сплавов никеля

Автор: Салахова Розалия Кабировна, Семенычев Валентин Владимирович, Тихообразов Андрей Борисович, Исходжанова Ирина Васильевна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 4-2 т.14, 2012 года.

Бесплатный доступ

Исследованы триботехнические характеристики антифрикционных, износостойких кластерных никелевых и хромовых композиционных покрытий, модифицированных микрочастицами оксидов металлов. Выбраны способы введения частиц в электролиты и доставки их к покрываемой поверхности, проведена оценка распределения микрочастиц в матрице покрытия. Методом математического планирования экспериментов оптимизированы режимы осаждения композиционных покрытий и рассчитаны уравнения регрессии, позволяющие получать покрытия с заданными свойствами.

Композиционные никелевые и хромовые покрытия, наноразмерные частицы оксидов металлов, микрочастицы al 2o 3+ моs 2, трение-износ, microparticles of al 2o 3+ моs 2

Короткий адрес: https://sciup.org/148201261

IDR: 148201261 | УДК: 621.357.7

Текст научной статьи Композиционно-кластерные гальванические покрытия на основе «трёхвалентного» хрома и сплавов никеля

тия (ККГП), т.е. покрытия, полученные в электролитах в присутствии как наноразмерных, так и микрочастиц различной природы – это новый класс антифрикционных износостойких покрытий, который непременно должен занять свою нишу в многочисленной классификации металломатричных композиционных покрытий.

Для осаждения композиционных покрытий на основе никель-кобальтового сплава в качестве базового состава использовали сульфаминово-кислый электролит, а для получения композиционных покрытий на основе хрома (III) – оксалат-но-сульфатный электролит. В данные электролиты были введены суспензии наноразмерных частиц оксидов металлов (Al2O3, ZrO2) и микрочастиц оксида алюминия α , γ фазы, а также дисульфида молибдена, приготовленные диспергированием в ультразвуковой установке. Дисперсность наночастиц составила ~ 40 нм, микрочастиц до 10 мкм. Характеристики нанопорошков Al2O3 и ZrO2 представлены в табл. 1.

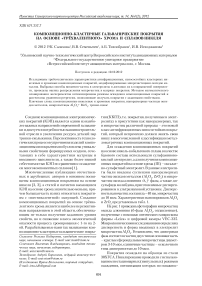

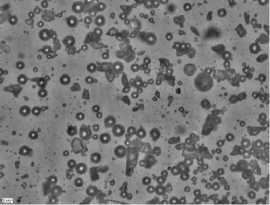

На рис. 1 приведены фотографии микрочастиц оксида алюминия (б-фаза Al2O3, оплавленные), полученные с помощью оптического микроскопа фирмы «Leica» и цифровой камеры VEC-335. Микроскопическими исследованиями определена дисперсность и форма вводимых в электролит микрочастиц Al2O3. Установлено, что дисперсная фаза состоит из частиц двух типов: основная часть – круглые сфероидальные микрочастицы диаметром 3-10 мкм, единичные частицы – осколочного типа дисперсностью до 10 мкм.

Покрытия осаждали на образцы из стали 30ХГСА. Никелирование проводили с использованием нестационарных (импульсных) режимов осаждения, оптимизация которых по скважнос-

Таблица 1. Характеристики наночастиц оксидов металлов

|

Характеристики наноразмерных частиц |

Al 2 O 3 (α-фаза, корунд) |

ZrO 2 |

|

Форма частиц |

сферическая |

сферическая |

|

Размер частиц, нм |

5 –100 |

5 – 100 |

|

Среднее значение дисперсности, нм |

40 |

35 |

|

Удельная площадь поверхности, м /г |

32 |

37 |

а)

б)

Рис. 1. Изображения частиц порошка Al2O3 , полученные на оптическом микроскопе в светлом (а) и тёмном (б) поле, х500

ти тока и частоте импульсов обеспечила осаждение никель-кобальтовых сплавов с содержанием кобальта до 20% и величиной микротвёрдости до 6300 МПа. Состав никель-кобальтового сплава определяли методом спектрометрии с индуктивно-связанной плазмой на приборе ICAP 6500.

С помощью двухфакторной модели математического планирования эксперимента рассчитаны уравнения регрессии осаждения антифрикционных износостойких ККГП на основе хрома (III) и никеля, описывающие зависимость микротвёрдости и скорости осаждения композиционных покрытий от токовых и температурных режимов.

Факторами оптимизации режимов осаждения композиционных покрытий (Х1, Х2) выбраны: для ККГП на основе хрома (III) – плотность тока и температура электролита, для никелевых ККГП – скважность тока и частота импульсов соответственно. Параметрами оптимизации выбраны микротвёрдость покрытий Y1 (МПа) и скорость осаждения Y2 (мкм/мин). На основании экспериментов, проведённых в соответствии с выбранной матрицей, получены следующие уравнения регрессионной зависимости:

Для осаждения ККГП на основе хрома (III):

Y1(Cr) =10600 + 280Х1 – 1170 Х2 +

+ 350 Х1Х2 – 150 Х12 – 600 Х22(1)

Y2 (Cr) = 0,73 + 0,2Х1 – 0,1Х2 – 0,2Х12 (2)

Для осаждения ККГП на основе никеля:

Y1 (Ni) = 5700 + 333,3 Х1 – 433,3 Х2 +

+ 100 Х1Х2 – 100Х22(3)

Y2 (Ni) = 0,79 + 0,22 Х1 - 0,12Х2 –

– 0,02X1X2 +0,02X12+0,02X22(4)

Отклонение расчётных значений функций отклика от экспериментальных данных для процессов осаждения никелевых и хромовых ККГП не превышает 10%, что свидетельствует об адекватности полученных математических моделей и возможности их использования для получения покрытий с заранее заданными свойствами.

Как известно, необходимыми условиями включения частиц второй фазы в матрицу покрытия являются их седиментационная устойчивость в электролите, доставка к покрываемой поверхности и заращивание основным металлом. В результате проведённых экспериментов выбран способ доставки микрочастиц к катоду: принудительная подача электролита в прикатодное пространство (циркуляция) – для электролита хромирования; перемешивание электролита воздухом (барботаж) – для электролита никелирования. При этом скорость подачи электролита-суспензии в прикатод-ное пространство, обеспечивающая внедрение микрочастиц в хромовую матрицу, должна составлять порядка 25-30 л/ч·дм2.

Объёмное содержание микрочастиц и характер их распределения в матрице покрытий оценивали металлографическим методом, для чего эмпирическим путём была выведена формула расчёта количества микрочастиц (оплавленных, сфероидальных) в покрытии.

0,52δnd2

N=

V

X100% ,

где n – количество микрочастиц в плоскости поперечного микрошлифа на поверхности квадрата стороной, равной толщине покрытия, шт;

д – толщина покрытия, мкм;

d – диаметр микрочастиц, мкм.

Таким образом, количество микрочастиц композиции Al2O3+МоS2 составило в ККГП на основе никеля – 11,5 об. %, в ККГП на основе

а)

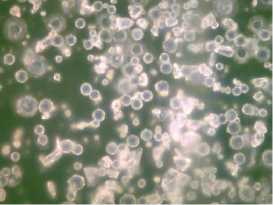

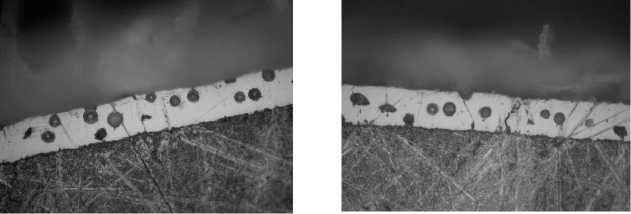

Рис. 2. Изображения планарного шлифа ККГП, х200: а – на основе Cr (III); б – на основе никеля

б)

хрома (III) – 5,8 об. %.

Для оценки морфологии никелевых и хромовых ККГП проведена планарная съемка покрытий методом послойного сложения изображений, снятых с разным фокусом в светлом и темном поле, а также исследованы шлифы по поверхности покрытий (планарные шлифы), фотографии которых представлены на рис. 2.

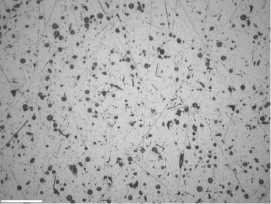

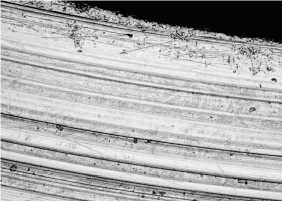

Из иллюстраций видно, что на поверхности хромовых и никелевых покрытий микрочастицы распределены равномерно. Для оценки толщины покрытий и характера распределения микрочастиц в хромовой и никелевой матрице исследованы поперечные микрошлифы (рис. 3). Установлено, что микрочастицы дисперсностью 5-10 мкм равномерно заращиваются по всей глубине покрытия.

Испытаниями на трение-износ определены триботехнические характеристики разработанных композиционных покрытий и их стандартных аналогов, результаты представлены в табл. 2. Условия проведения испытаний: машина трения И-47; сухое торцовое трение при площади контакта – 2,5 см2; невращающийся образец – исследуемое покрытие, вращающийся образец - - сталь 30ХГСА;

среда – воздух, скорость скольжения 250 об/мин; Рос= 10 кгс, время – 60 мин.

Анализ полученных результатов испытаний на трение-износ позволяет сделать вывод о том, что значения износа стандартного хромового и композиционного никелевого покрытий не отличаются, при этом коэффициент трения сопряжённой пары «ККГП на основе никеля – сталь 30ХГСА» в 1,6 раза ниже, чем пары трения «стандартный хром – сталь 30ХГСА». На основании полученных триботехнических характеристик можно также утверждать о преимуществе разработанных покрытий по сравнению с их аналогами.

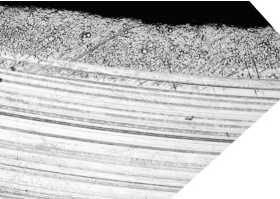

На фотографиях рис. 4,5 представлен внешний вид поверхности образцов с хромовыми и никелевыми покрытиями после испытаний на трение-износ. Из иллюстраций видно, что композиционные хромовые и никелевые покрытия, модифицированные сверхтвердыми частицами корунда с добавками антифрикционного наполнителя, обладают бьльшим сопротивлением износу, т.е. износостойкость ККГП на основе хрома и никеля находится в зависимости от микротвёрдости покрытий (микротвёрдость стандартного хромового покрытия – 8500 МПа, композиционного хромо-

а) б)

Рис. 3. Фотографии поперечных микрошлифов ККГП толщиной 25-30 мкм, х500: а – на основе Cr (III); б – на основе Ni

Табл. 2. Триботехнические характеристики покрытий

|

Вид покрытия |

Износ покрытия, мкм |

Коэффициент трения |

|

|

Хромовое |

стандартное |

7 |

0,62 |

|

ККГП |

4,4 |

0,5 |

|

|

Никелевое |

стандартное |

11,2 |

0,52 |

|

ККГП |

7 |

0,37 |

|

а)

б)

Рис. 4. Внешний вид образцов с хромовыми покрытиями после испытаний на трение-износ, х32: а – стандартное хромовое покрытие; б – ККГП на основе хрома (III)

а)

б)

Рис. 5. Внешний вид образцов с никелевыми покрытиями после испытаний на трение-износ, х32: а – стандартное никелевое покрытие; б – ККГП на основе никеля вого покрытия – 11500 МПа; микротвёрдость стандартного никелевого покрытия – 3500 МПа, композиционного никелевого покрытия – 6300 МПа). 1.

В результате проведённых исследований разработаны антифрикционные износостойкие 2. композиционно-кластерные гальванические покрытия на основе никеля и «трёхвалентного» хрома, превосходящие по триботехническим свойствам традиционные аналоги. Показано, что 3. созданные композиционные никель-кобальтовые покрытия могут быть использованы в качестве износостойкого покрытия взамен стандартного хромового покрытия.

Список литературы Композиционно-кластерные гальванические покрытия на основе «трёхвалентного» хрома и сплавов никеля

- Бородин И.Н. Упрочнение деталей композиционными покрытиями//Машиностроение, Москва, 1982, с.5.

- Клеменкова В.С. Соболева Е.С., Кошель С.Г., Доброхотов В.Б. Исследование коррозионного поведения композиционных никель-фторопластовых//Сборник тезисов докладов, 7-ая Международная конференция «Покрытия и обработка поверхности», 2010. С.42.

- Целуйкин В.Н., Василенко Е.А., Неверная О.Г., Целуйкина Г.В. Композиционные покрытия на основе никеля: получение и трибологические свойства//Сборник тезисов докладов, 8-ая Международная конференция «Покрытия и обработка поверхности», 2011. С.84.