Композиты с керамической матрицей, армированные неорганическим и органическим наполнителем

Автор: Салиева Минавар Гуламидиновна, Ташполотов Ысламидин Ташполотович

Журнал: Бюллетень науки и практики @bulletennauki

Рубрика: Технические науки

Статья в выпуске: 2 т.9, 2023 года.

Бесплатный доступ

Предметом данной статьи является разработка композиционных материалов с использованием керамических матриц (КМ) для повышения их прочности и уменьшения плотности и хрупкости керамики. Целью настоящей работы является выявление влияния содержания, размеров и формы вводимых наполнителей на структуру КМ, которая определяет поведение КМ. Рассмотрены методы и материалы исследования, анализ литературных источников, а также результаты полученных данных. Для разработки композитных материалов были использованы суглинки Тюлейкенского месторождение (юг Кыргызстана) с добавлением тонкоизмельченного базальтового порошка с органическим гуматом, а также волокон базальта. При добавлении 3-10% порошка базальта в состав глиняной массы огневые усадки снижаются незначительно. В этом пределе добавок наиболее эффективно сказывается минерализующее воздействие химических элементов базальтового порошка и гумата на черепкообразование. При дальнейшем повышении количества добавок до 15% идет незначительное линейное термическое расширение образцов, которое вызвано фазовым составом черепка. Оптимальная температура обжига сырьевых шихт с содержанием 3-15% добавки составляют 950-1050°С, в пределах которых протекают основные процессы структурообразования. По результатам эксперимента максимальная прочность образцов при 1000°С составила 15,8-18,8 МПа при добавлении 5% примесей, а при увеличении базальтового порошка и волокна до 15% прочность составила 16,3 МПа. На основании полученных результатов можно использовать базальтовый порошок и базальтовое волокно с добавкой гумата в качестве основного компонента при производстве композиционных керамических изделий.

Композиты с керамической матрицей, базальтовые волокна, бентонитовая глина, гумат, волокнистая структура, прочность керамического материала

Короткий адрес: https://sciup.org/14126766

IDR: 14126766 | УДК: 677.523 | DOI: 10.33619/2414-2948/87/25

Текст научной статьи Композиты с керамической матрицей, армированные неорганическим и органическим наполнителем

Бюллетень науки и практики / Bulletin of Science and Practice Т. 9. №2. 2023

УДК 677.523

В последние годы с внедрением композитных материалов (КМ) в различные отрасли народного хозяйства в материаловедении разработаны новые технологии для создания многофункциональных КМ, адаптированных к критическим условиям эксплуатации. Известно, что необходимые эксплутационные технические свойства КМ зависит от физикомеханических факторов матрицы и наполнителя. Поэтому разработка научно-теоретических основ формирования структуры композиционных керамических материалов с применением органических и неорганических веществ наполнителей является актуальной научной задачей.

Т. Фудзии и М. Дзако [1] в своих книгах написали о появлении композиционных материалов, рассматривали типы композитов и их механичекие разрушения. Виды композита зависят от наполнителя: композиты с дисперсными частицами и волокнистые композиты. Рассмотрено строение и типы композитов, схематическое представление композита, армированное волокном.

Для повышения прочности и пластичности КМ в качестве наполнителя используют вещества различной формы и природы: волокнообразные, порошкообразные и другие наполнители из неорганических и органических веществ. Поэтому целью настоящей работы является выявление влияния содержания, размеров и формы вводимых наполнителей на структуру КМ, которая определяет поведения КМ с керамической матрицей.

В волокнистых композиционных материалах армирующими наполнителями служат волокна или нитевидные кристаллы из чистых элементов и тугоплавких соединений (B, C, Al 2 O 3 , SiC и др.), а также проволока из металлов и сплавов (Mo, W, Be, высокопрочная сталь и др.). Для армирования композиционных материалов используют непрерывные или дисперсные волокна с диаметром от долей до сотен микрометров [2].

Горные породы широко используются в строительстве. Они обладают высокими техническими показателями: долговечностью, прочностью, морозостойкостью и др. Немаловажной характеристикой базальтового волокна является его прекрасная совместимость со всевозможными матричными материалами: полимерными, керамическими, металлическими, цементными, углеродными — и различными волокнами для получения гибридных композиционных материалов. Для изготовления базальтных композитов применимы практически все известные методы: намотка, пултрузия, формование, напыление, литье и прессование [3].

Базальтовое волокно обладает высокой прочностью, долговечностью и стойкостью к агрессивным средам. Характеристики по прочности, химической и термической стойкости, низкой гигроскопичности, высокие эксплуатационные характеристики базальтового волокна позволяют широко применять для производства композиционных материалов и изделий.

Материалы и методы

Для получения керамических композитных материалов и изделий нами было исследованы физико-химические, спектральные, гранулометрические анализы, а также водородный показатель pH растворов и радиоактивная безопасносность сырьевых ресурсов месторождений Южного региона Кыргызстана [4-6].

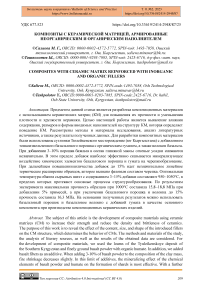

Показано, что в качестве основного критерия, для оценивания влияния наполнителей на физико-механические свойства керамического композита, нами использованы прочность при сжатии КМ, водопоглощаемость и плотность композита. Рассмотрим структуры керамокомпозитных волокнистых материалов, основываясь на модели структуры изделия, изображенной на Рисунке 1.

Рисунок 1. Структуры керамокомпозитных волокнистых материалов

В работе на основе экспериментальных результатов исследований различных структур волокнистых материалов предполагались следующие сценарии образования структуры сформировавшегося слоя (СС):

Из Рисунка 1, видно, что волокна наполнителя укладываются параллельно друг к другу и на расстоянии b (Рисунок 1 поз. 1). Волокна второго слоя укладываются параллельно друг к другу и под углом 900 (поз. 2) — это позиция наименьшего взаимного влияния волокон первого и второго слоя. Волокна третьего слоя должны соответственно укладываться параллельно и под углом 900, с наименьшим взаимным влиянием к волокнам первого и второго слоя. При этом в случае идеального расположения они должны делить ячейку (клетку) пополам (поз. 3).

Таким образом, три единичных слоя, с параллельно расположенными волокнами образуют первый сформировавшийся слой, (СС-3). 3. В дальнейшем волокна следующего четвертого единичного слоя укладываются в положении с наименьшим взаимным влиянием с волокнами второго и третьего слоя. Далее, четыре слоя, параллельно расположенных волокон образуют второй сформировавшийся слой (СС-4) (Рисунок 1, поз. 4.).

Следующий (второй, третий и т. д.) сформировавшийся слой (СС) волокон может располагаться с любым возможным смещением по отношению к предыдущему слою, Рисунок 1, позиция 4 и позиция 5, и повторяет структуру предыдущих рассмотренных слоев.

Если принять, что при укладке волокон соблюдается среднестатистическое условие b=~9D в (D в -диаметр волокна), то начальный неразделенный максимальный размер пор равен b 1 =8D, то получим для первого слоя СС-4 размер поры b 1 , для второго слоя d пор =~0,66b 1 , для третьего и четвертого слоя d пор =~0,43b 1 . И тогда среднеарифметическое значение размера пор четырех слоев будет равна: d cр =~(b 1 + 0,66b 1 + 0,43b 1 +0,43 b 1 ):4=~0,63-0,64b 1 .

Это и есть геометрическое значение среднего размера пор для непрессованного волокнистого материала. Если прессовать материал, то у нас будут изменяться поры в каждом единичном слое и соответственно изменится размер средней поры. На основе экспериментальных результатов установлено, что взаимосвязи текущей толщины и соответствующего среднего размера пор (d ср ), для разных структур волокнистых материалов:

d ср =(0,77 k т -0,13)b 1 ,

где: k т = Т тек / Т о (текущая толщина к исходной толщине), при k т =1 (непрессованный материал) d ср =~0,64b 1 .

Определим плотности упаковки волокон. Начальная плотность цилиндрических волокон при данном построении, рис. 1, должна быть равна:

упаковки

L = D l 2 =D

V общ 4 L 2 D в b 4 b

Таблица 1

КОЛИЧЕСТВО ЕДИНИЧНЫХ И СФОРМИРОВАВШИХСЯ СЛОЕВ

|

Количество слоев |

Уравнение для определения |

|

Общее (элементарных) |

N об = T - D e |

|

СС-3 (сформировавшихся) |

N сс - 3 = T - 3 De |

|

СС-4 (сформировавшихся) |

N сс - 4 = T - 4 D e |

Здесь N об – общее количество единичных слоев волокон в материале

Также использованы для улучшения качества глинистого сырья, как пластификатор, «гумат». Ж. Арзиев исследовал ценность природно-окисленных углей для получения углегуминовых удобрений, стимуляторов роста растений [7]. Автором исследовано месторождения запасов окисленных бурых углей Кыргызстана, и их использования в технологии производства строительных материалов. При проведении вскрышных работ наверх поднимаются бентонито-каолиноподобные глины. Приведены пластифицирующие свойства гуматов и бентонитоподобных глин. На основе такого построения структуры волокон созданы керамические материалы, матрица которой является суглинки Тюлейкенского месторождения Южного Региона Кыргызстана.

Пробы суглинка сушили в естественных условиях в лаборатории, пропускали через сито (№2,5; 2; 1; 0,5; 0,1) остатки в сите измельчали и пропускали повторно (Рисунок 2). Затем добавили базальтовое волокно, из подготовленной массы формовали образцы кубиков (70×70×70 мм), цилиндры (50×50 мм) и балки (160×40×40 мм). Образцы сушили в лаборатории на стеллажах в течение 3 суток при комнатной температуре, потом сушили в сушильном шкафу при температуре 100 0 С – 4 часа. Обжиг производили в муфельной печи при температуре 900, 950, 1000 0С. Для получения образцов с добавкой базальтового порошка мы пропускали базальт до тонкого измельчения в электрической дробильной машине в лаборатории кирпичного завода ОсОО «Ак-Таш». После этого полученные порошки пропускали через сито (Рисунок 3).

Рисунок 2. Пропускание суглинка через сито

Рисунок 3. Пропускание через сито базальтового порошка

Пробы суглинка и порошка базальта подвергали механической активации в лабораторной шаровой мельнице в течение 1 часа и пропускали через сито. Затем увлажняли до формовочной влажности. Из подготовленной массы формовали образцы и сушили в естественных условиях, а потом сушили в сушильном шкафу при температуре 100 °С.

Бюллетень науки и практики / Bulletin of Science and Practice Т. 9. №2. 2023

При увеличении количества добавки до 15% идет равномерное снижение воздушной усадки, так как базальт, будучи твердым материалом, не обладает пластическими свойствами, как пластификатор, мы добавили «гумат» в процентном содержании. Причем следует отметить, что при увеличении количества добавки порошка свыше 10% без добавки гумата консолидационная способность шихты на основе суглинка снижается.

При добавлении 3–10% порошка базальта в состав глиняной массы огневые усадки снижаются незначительно. В этом пределе добавок наиболее эффективно сказывается минерализующее воздействие химических элементов базальтового порошка и гумата на черепкообразование. При дальнейшем повышении количества добавок до 15% идет незначительное линейное термическое расширение образцов, которое вызвано фазовым составом черепка. В дальнейшем сырцовая прочность снижается, так как снижается консолидационная способность сырьевой шихты, но до 15% формуемость массы удовлетворительная. При увеличении количества добавок свыше 15% в составе глиномассы снижается количество глинистого компонента, консолидация формовочной массы и, соответственно, сырцовая прочность изделий.

Рисунок 4. Образцы после сушки в сушильном шкафу

После сушки обжиг производился в лабораторной муфельной печи при температуре t=900, 950, 1000оС с выдержкой при указанных температурах в следующей последовательности:

Результаты и обсуждение

В процессе обжига происходит сложные физико-химические процессы, которые характеризуются в химических и структурных превращениях композитных добавок, образовании кристаллических и стекловидных фаз. Значительное содержание плавней в составе базальтовой породы (FeО — 1,92; Fe 2 O 3 — 12,35; TiO 2 — 1,86) способствует интенсификации процесса клинкерообразования как на стадии протекания твердофазовых реакций, так и с участием жидкой фазы [8]. Исходя из этого, использование базальтовой породы с повышенным содержанием оксидов железа, титана, магния и щелочей в сырьевых смесях, с высоким коэффициентом насыщения и низкореакционным карбонатным компонентом способствует завершению клинкерообразования в области более низких температур. Полученные образцы подвергались к испытанию на прочность и водопоглащению, полученные данные представлены в Таблицах 2, 3.

Таблица 2

ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА КЕРАМИКИ ИЗ ШИХТ, СОДЕРЖАЩИХ БАЗАЛЬТОВОЕ ВОЛОКНО И СУГЛИНОК МЕСТОРОЖДЕНИЕ ТЮЛЕЙКЕН

|

Базальт. волокно |

Суглинок |

t=900 0C |

Температура обжига t=950 0C |

t=1000 0C |

||||||

|

% |

В, % |

pср, кг/м3 |

Rcж, МПа |

В, % |

pср, кг/м3 |

Rcж, МПа |

В, % |

pср, кг/м3 |

Rcж, МПа |

|

|

0 |

100 |

27,08 |

1956 |

7,41 |

22,68 |

1972 |

8,89 |

20,41 |

1758 |

9,39 |

|

3 |

97 |

24,74 |

1678 |

8,23 |

23,30 |

1640 |

9,72 |

22 |

1591 |

11,82 |

|

5 |

95 |

25,71 |

1732 |

13,98 |

21,21 |

1649 |

15,75 |

17,65 |

1732 |

17,83 |

|

10 |

90 |

22,63 |

1577 |

10,70 |

20,41 |

1608 |

15,18 |

20,20 |

1553 |

17,47 |

|

15 |

85 |

20,93 |

1628 |

10,78 |

18,60 |

1595 |

13,54 |

18,18 |

1560 |

16,29 |

Таблица 3

ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА КЕРАМИКИ ИЗ ШИХТ, СОДЕРЖАЩИХ БАЗАЛЬТОВОЕ ПОРОШОК, ОРГАНИЧЕСКАЯ ЖИДКОСТЬ ГУМАТ

И СУГЛИНОК МЕСТОРОЖДЕНИЕ ТЮЛЕЙКЕН

^ Температура обжига

2 О t=900 0C t=950 0C t=1000 0C e 5 S

|

% |

В, % |

pср, кг/м3 |

Rcж, МПа |

В, % |

pср, кг/м3 |

Rcж, МПа |

В, % |

pср, кг/м3 |

Rcж, МПа |

||

|

0 |

0 |

100 |

27,08 |

1956 |

7,41 |

22,68 |

1872 |

8,89 |

20,41 |

1848 |

9,39 |

|

3 |

10 |

97 |

25,71 |

1904 |

9,63 |

22,86 |

1768 |

12,27 |

17,14 |

1714 |

13,28 |

|

5 |

15 |

95 |

24,70 |

1790 |

14,26 |

23,58 |

1722 |

17,41 |

21,21 |

1670 |

18,79 |

|

10 |

20 |

90 |

26,47 |

1745 |

12,34 |

23,53 |

1690 |

14,20 |

19,44 |

1644 |

16,68 |

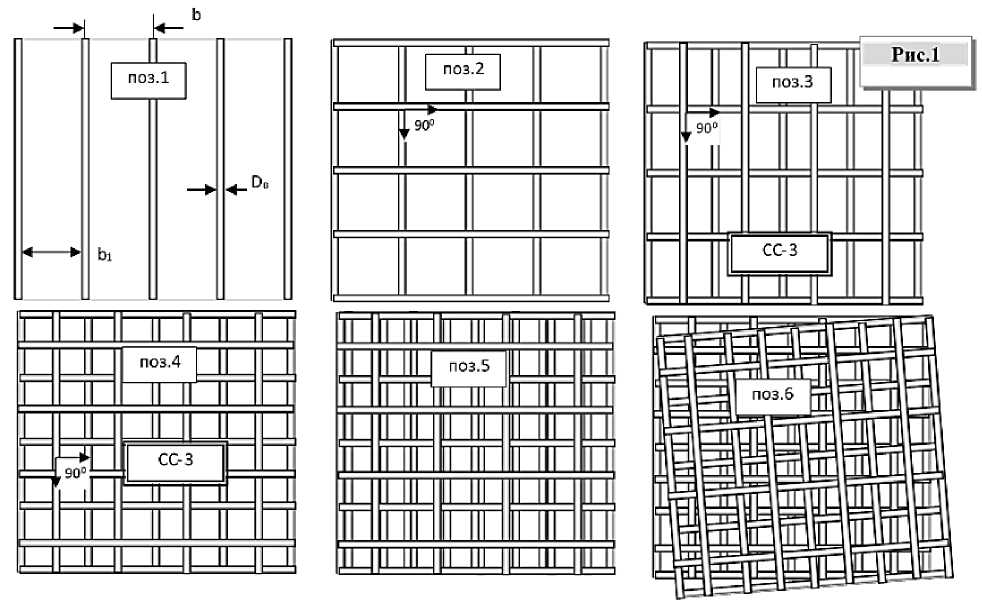

Как видно из данных Таблиц 2 и 3 долговечность керамического изделия увеличилась при добавлении базальтового волокна и порошка. А. Ю. Столбоушкин установлено, что при обжиге дисперсионная среда будет продуцировать жидкую фазу, которая внедрится в периферийную зону дисперсной фазы и после кристаллизации должна образовать прочную матричную структуру [9]. Поэтому структура наполненного связующего, содержащего стеклофазу, образующего пространственную ячеистую основу керамического матричного композита, в свою очередь, имеет внутреннее «армирование» (Рисунок 5).

Рисунок 5. Схема формирования структуры керамического матричного композита из техногенного сырья: 1 – заполнитель (гранулированные отходы); 2 – матрица из глины (наполненное связующее после обжига); 3 – наполнитель матрицы (высокотемпературные минералы); 4 – пиропластичное вяжущее; 5 – граничный слой композита; 6- поры

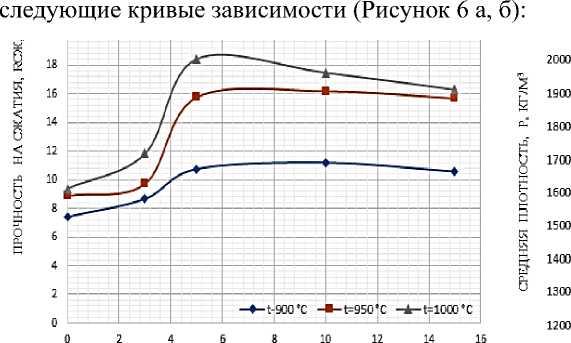

Базальтовое волокно при добавлении в сырье выполняет роль армирующего элемента, соединяет их между собой и обеспечивает высокую прочность керамического изделия. В результате добавления в глину гуммата и базальтового порошка повысилась прочность керамического изделия. Также прочность увеличивалась при повышении температуры обжига. На основе полученных экспериментальных данных, приведенных в Таблицах 2 и 3, построены

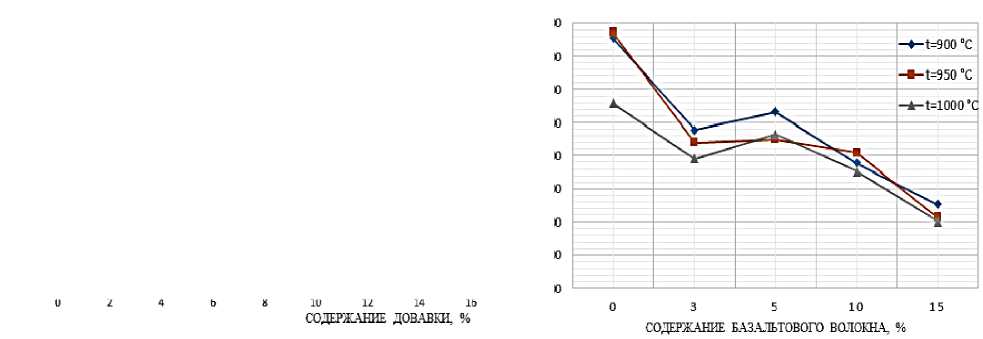

а)

б)

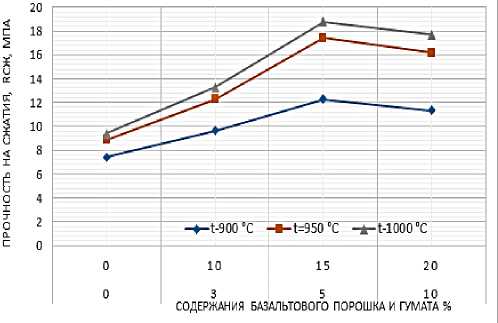

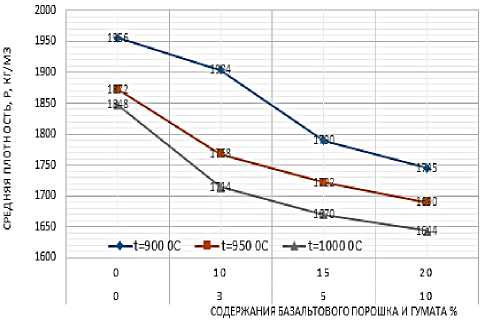

а)

Рисунок 7. Влияние содержания базальтового порошка и гумата на прочность (а) и плотность (б) образцов керамики при обжиге разных температур

Рисунок 6. Влияние содержания добавки базальтового волокна на прочность (а) и плотность (б) образцов керамики при обжиге разных температур

б)

Бюллетень науки и практики / Bulletin of Science and Practice Т. 9. №2. 2023

Из кривых зависимостей видно, при повышении температуры до 1000°С повышается прочность образцов на сжатие, снижается средняя плотность.

Таким образом, в качестве добавки в керамические шихты можно использовать тонкоизмельченный базальтовый порошок с гуматом, а также волокна базальта; при этом оптимальная температура обжига сырьевых шихт с содержанием его 3-15% добавки составляют 950-1000°С, в пределах которых протекают основные процессы структурообразования. Максимальная прочность образцов из указанных добавок при содержании 5%, составляет 15,8–18,8 МПа при 1000 °С, а при повышении порошка базальта и волокна до 15% прочность составляет 16,3 МПа, что говорит о возможности использования базальтового порошка вместе с гуматом и базальтового волокна как основного компонента в производстве керамических материалов и изделий.

Выводы

-

1. Установлено влияние геометрических размеров наполнителя (цилиндрические и порошкообразные), их концентрации и формы на параметры структуры КМ, определяющие его физико-механические свойства. Показано, что выбранные свойства КМ на основе глиняной матрицы слабо зависят от природы и формы наполнителей, но существенно зависит от их концентрации. В работе большое внимание уделено исследованию взаимодействия на границе раздела «матрица-наполнитель», которое определяет основные свойства КМ.

-

2. Установлены закономерности формирования структуры и свойств композитов, модифицированных неорганическими (базальтовыми) и органическими (гумат) наполнителями микрометрического размера.

-

3. Выявлена зависимость прочности при сжатии КМ от концентрации наполнителей: увеличении прочности сжатия КМ при концентрации базальтовых волокон до 5% и снижении прочности при сжатии с концентрацией наполнителей свыше 10%. Введении в матрицу 5% базальтового порошка и 15% гумата приводит к такому же результату.

Список литературы Композиты с керамической матрицей, армированные неорганическим и органическим наполнителем

- Фудзии Т., Дзако М. Механика разрушения композиционных материалов. М.: Мир, 1982. 113 с.

- Негодяев Н. Д., Ельцов О. С., Матерн А. И. Основы технологии и применения конструкционных материалов. Екатеринбург, 2006. 115 с.

- Оснос С. П., Рожков И. А. Вопросы производства и комплексного применения материалов на основе базальтовых непрерывных волокон в энергетике // Композитный мир. 2021. №1. С. 58-64.

- Салиева М. Г. Исследование физико-химических составов сырьевых материалов южного региона Кыргызской Республики // Известия Ошского технологического университета. 2018. №3. С. 133-137.

- Салиева М. Г. Исследования химического состава и РН среды водных растворов сырьевых ресурсов из месторождений южного региона Киргизской Республики для керамического кирпича // Вестник Жалал-Абадского государственного университета. 2018. №4. С. 77-80.

- Салиева М. Г., Ысманов Э. М. Исследования безопасности радиоактивного излучения сырьевых ресурсов из месторождений на Юге Киргизской Республики // Известия Ошского технологического университета. 2018. №1. С. 95-99.

- Арзиев Ж. Создание технологий по использованию попутно добываемых ресурсов угледобывающей промышленности Киргизской Республики: Автореф.. д-р техн. наук. Бишкек, 2013. 36 с.

- Ассакунова Б. Т., Касымов Т. М. О возможности использования базальтовых пород в производстве цемента на курментинском цементном заводе // Вестник кыргызско-российского славянского университета. 2005. Т. 5. №7. С. 116-118.

- Столбоушкин А. Ю. Стеновые керамические материалы матричной структуры на основе неспекающегося малопластичного техногенного и природного сырья: Автореф.. д-р техн. наук. Томск, 2015. 43 с.