Конструктивное оформление и методика расчета процесса получения сливочно-растительных спредов

Автор: Остриков А.Н., Терхина А.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 2 (76), 2018 года.

Бесплатный доступ

В настоящее время активирована работа по разработке и внедрению полезных для здоровья продуктов питания, снижению удельных затрат при производстве масложировых продуктов. Ввиду многокомпонентности многих эмульсионных продуктов и разницы в их агрегатном состоянии существует необходимость совершенствования конструкций оборудования для из производства. Основными показателями процесса перемешивания являются интенсивность и эффективность, а также расход энергии на проведение процесса. При получении эмульсий эффективность перемешивания может характеризоваться размером образующихся частиц дисперсной фазы, а интенсивность – временем достижения цели процесса – однородной структуры при многокомпонентности продукта, при минимальных энергетических затратах. Для того чтобы определить время достижения результата процесса в качестве оценки можно использовать безразмерную концентрацию. Эффективность перемешивания была оценена по дисперсности эмульсии. Исследования проводились на микроскопе «Микрометр 3» при увеличении в 400 раз...

Конструкция, мешалка, эмульсер, спред, перемешивание

Короткий адрес: https://sciup.org/140238571

IDR: 140238571 | DOI: 10.20914/2310-1202-2018-2-23-29

Текст научной статьи Конструктивное оформление и методика расчета процесса получения сливочно-растительных спредов

Масложировая промышленность является одной из старейших отраслей промышленности России, которая в свою очередь интенсивно развивается. В настоящее время активирована работа по разработке и внедрению полезных

для здоровья продуктов питания, снижению удельных затрат при производстве масложировых продуктов [1–4]. Ввиду многокомпонентности многих эмульсионных продуктов и разницы в их агрегатном состоянии существует необходимость совершенствования конструкций оборудования для из производства. Среди

недостатков существующего оборудования можно выделить такие, как значительные энергозатраты, обусловленные нерациональным ведением процесса термомеханического воздействия на исходную смесь; неравномерное распределение компонентов в получаемой смеси и ее недостаточное взбивание из-за несовершенной конструкции мешалки, которая не учитывает особенности физико-механических свойств исходных компонентов [5-10].

Результаты и обсуждение

Показателями процесса перемешивания являются интенсивность и эффективность, а также расход энергии на проведение процесса. При получении эмульсий эффективность перемешивания может характеризоваться размером образующихся частиц дисперсной фазы, а интенсивность – временем достижения цели процесса – однородной структуры при много-компонентности продукта, при минимальных энергетических затратах.

Для того чтобы определить время достижения результата процесса в качестве оценки можно использовать безразмерную концентрацию. Процесс перемешивания исследовался для перемешивания следующих ингредиентов: сливочное масло, масло арахисовое, масло кукурузное, масло льняное, эмульгатор. Ввиду того что ингредиенты визуально неразличимы, существовала необходимость введения компонента ключевого – трассера, который являлся бы легко определимыми в отбираемой пробе. Смесь условно принимали двухкомпонентной. Продукт считается однородно перемешанным, если безразмерная концентрация стремиться к единице.

Для расчета безразмерной концентрации проба отбиралась в одном и том же месте через один и тот же интервал времени в одном и том же объеме. Безразмерная концентрация N определялась по следующей формуле:

N = n сч n общ , (1)

где n cч =N сч ./V пр – концентрация трассеров в отбираемой пробе, шт./м3; V пр – объем отбираемой пробы, м3; N cч – количество трассеров в отбираемой пробе, шт.; n общ = N 0 ./V – общая концентрация частиц, шт./м3; V – объем продукта, м3; N 0 – число вводимых трассеров, шт./

В смесителях периодического действия, процесс смешивания складывается из трех периодов: конвективное смешивание; диффузионное смешивание; сегрегация частиц. В время первых двух периодов качество смеси улучшается, а третий период препятствует этому. Влияние на скорость процесса смешивания оказывает характер движения потоков частиц, который зависит от конструкции и параметров смесителя.

После того как компоненты распределились по рабочему объему смесителя, процессы конвективного и диффузионного смешивания становятся сопоставимыми по их воздействию на общий процесс. Распределения частиц в это время идет на уровне макрообъемов. В определенный момент процесс диффузионного смешивания начинает преобладать. В определенный момент эти процессы могут уравновеситься, после чего дальнейшее перемешивание теряет смысл, и процесс должен быть закончен. Анализируя полученные данные, получаем оптимальное время перемешивания соответствует началу процесса сегрегации частиц. Данная методика была опробована на процессе перемешивания при производстве сливочно-растительных спредов функционального назначения.

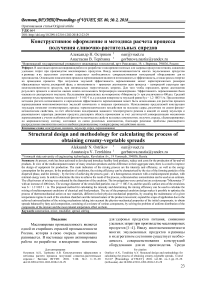

В таблице 1 приведены результаты эксперимента. Исследования проводились с объемом спреда равном 464 мл. В продукт вводилось 300 шт.трассеров. Среднее содержание ключевого компонента – трассера –в пробах составило 4,64. Температура проведения эксперимента 65 °С, частота вращения рабочего органа 150 об/мин. Результаты расчетов приведены на рисунке 1.

Из рисунка 1 видно, что сегрегация частиц начинается после 4,8 мин перемешивания, следовательно, это время является оптимальным для достижения требуемого результата.

Таблица 1.

Оценка однородности перемешивания и выбор оптимальной частоты вращения рабочего органа

Table 1.

Evaluation of the uniformity of mixing and the choice of the optimal speed of the working body

|

№ |

Время, мин Time, min |

Количество трассеров в отобранной пробе, шт. Number of tracers in the sample, pcs. |

Концентрация, N Concentration, N |

|

1 |

2 |

3 |

4 |

|

1 |

0,5 |

15 |

7,73 |

|

2 |

1 |

10 |

5,15 |

|

3 |

1,5 |

7 |

3,60 |

Продолжение табл. 1/ Continuation of Table. 1

|

1 |

2 |

3 |

4 |

|

4 |

2 |

6 |

3,09 |

|

5 |

2,5 |

7 |

3,60 |

|

6 |

3 |

3 |

1,54 |

|

7 |

3,5 |

2 |

1,03 |

|

8 |

4 |

3 |

1,54 |

|

9 |

4,5 |

6 |

3,09 |

|

10 |

5 |

6 |

3,09 |

|

11 |

5,5 |

5 |

2,57 |

|

12 |

6 |

4 |

2,06 |

|

13 |

6,5 |

4 |

2,06 |

|

14 |

7 |

5 |

2,57 |

|

15 |

7,5 |

4 |

2,06 |

Рисунок 1. Зависимость безразмерной концентрации от продолжительности смешивания

Figure 1. Dependence of the dimensionless concentration on the duration of mixing

для получения достаточно структурированной эмульсии с высокой дисперсностью, и как следствие лучшей стойкостью к расслаиванию.

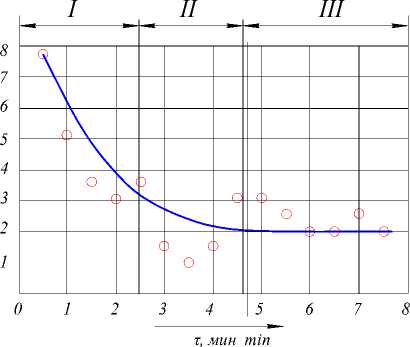

Рисунок 2. Микроструктура эмульсии спреда Figure 2.Microstructure of the spread emulsion

Дисперсность является одной из основных характеристик эмульсий, также как и других дисперсных систем. Дисперсность эмульсий определяется диаметром эмульгированных частиц жидкости, имеющих шарообразную форму, либо обратной ей величиной, или выражается удельной межфазной поверхностью. Удельная межфазная поверхность дисперсной системы равна общей поверхности между фазами, деленной на объем дисперсной фазы.

Эффективность перемешивания была оценена по дисперсности эмульсии. Исследования проводились на микроскопе«Микрометр 3» при увеличении в 400 раз. Средний диаметр эмульгированных частиц составил d = 5 ·10-5 м, а удельная поверхность эмульсий равна S уд = 1,2 ·105 1/м. На фотографиях микроструктуры эмульсии спреда (рисунок 2) видное высокую дисперсность. Чем выше дисперсность эмульсии, тем более стойкой является эмульсия. Таким образом, 4,8 мин перемешивания достаточно

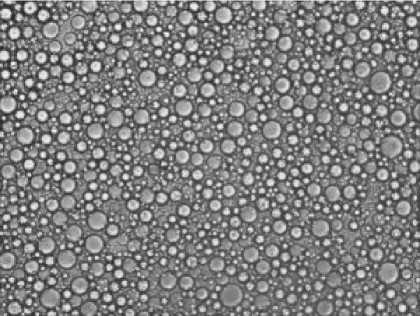

Разработанная конструкция эмульсера позволяет проводить процесс интенсивного перемешивания (получения равномерной эмульсии) и процесс кристаллизации продукта в одном оборудовании, исключая транспортировку продукта.

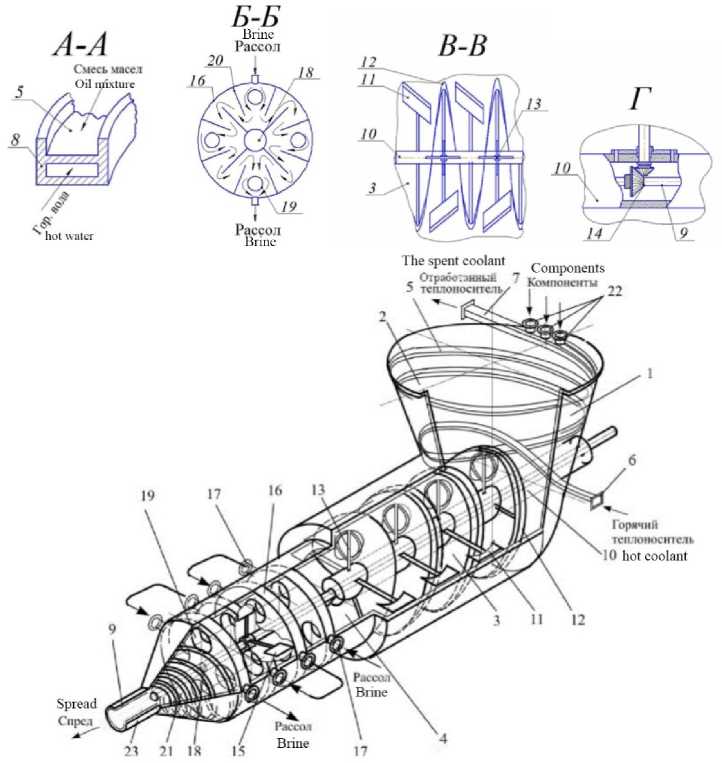

Эмульсер (рисунок 3) включает вертикальный корпус, состоящий из трех камер: верхней греющей, нижней смесительной и цилиндроконической камеры кристаллизации. В верхней греющей конусообразной камере установлен по винтовой линии полый лоток, выполненный в виде спирали. В полую часть лотка подается горячий теплоноситель. Нагревание исходных компонентов необходимо для понижения их вязкости и равномерного растекания по всей площади обогреваемой поверхности лотка. Верхняя лента лотка по краям имеет выступы, которые способствуют движению продукта по поверхности и предотвращают стекание с его боковых стенок лотка.

Рисунок 3. Эмульсер. 1 – вертикальный корпус; 2 – греющая камера; 3 – смесильная камера; 4 – винтовой полый лоток; 5, 6 – патрубок; 7 – выступы, 8 – цилиндроконическая камера; 9, 10 – тихоходный и быстроходный валы; 11 – скребки; 12 – ленточная спираль; 13 – вертикальные венчиковые смесители; 14 – коническая зубчатая передача; 15 – скребки; 16 – теплообменные пластины; 17 – патрубок; 18 – центральное отверстие теплообменной пластины; 19 – секторное отверстие; 20 – секторные перемычки; 21 – нагнетающий шнек; 22 – загрузочные патрубки; 23 – выгрузочное отверстие

Figure 3. Emulser. 1 – vertical housing; 2 – heating chamber; 3 – mixing chamber; 4 – screw hollow tray; 5, 6 – a branch pipe; 7 – ledges, 8 – cylindrical chamber; 9, 10 – low-speed and high-speed shafts; 11 – scrapers; 12 – ribbon spiral; 13 – vertical bell-shaped mixers; 14 – bevel gearing; 15 – scrapers; 16 – heat exchange plates; 17 – tubes; 18 – the central hole of the heat exchange plate; 19 – a sector hole; 20 – sector jumpers; 21 – auger; 22 – loading nozzles; 23 – discharge hole

Нижняя смесительная камера имеет корытообразную форму. Она находится под верхней греющей и соединяется с цилиндроконической камерой. Внутри нижней смесительной и цилиндроконической камеры коаксиально расположены быстроходный и тихоходный валы.

Тихоходный вал расположен внутри быстроходного вала. На быстроходном валу закреплены скребки, ленточная спираль и вертикальные венчиковые смесители. Венчиковые смесители установлены с возможностью вращательного движения от конических зубчатых передач, находящихся между тихоходным и быстроходным валами. Предлагаемая конструкция скребков, ленточной спирали и вертикальных венчиковых смесителей обеспечивает интенсивное перемешивание, доводя их до необходимой степени однородности в соответствии с требованиями технологии.

К внутренней стенке цилиндроконической камеры с равным шагом прикреплены полые теплообменные пластины, последовательно соединенные между собой патрубками для холодного теплоносителя.

В каждой теплообменной пластине кроме центрального отверстия имеются четыре секторных отверстия для прохода продукта. На тихоходном валу, проходящем через цилиндроконическую камеру, между теплообменными пластинами закреплены рамные наклонные скребки.

Внутри полых теплообменных пластин установлены секторные перемычки для зигзагообразного движения холодного теплоносителя внутри них, причем секторные отверстия соседних пластин смещены друг относительно друга на 30 ° . В конце тихоходного вала установлен конусообразный нагнетающий шнек с разным шагом и диаметром, а на выходе из второй камеры – выгрузочное отверстие.

В верхней крышке корпуса имеются загрузочные патрубки для подачи исходных компонентов (например, сливочное масло, растительные масла, эмульгатор и т. п.).

Валы приводятся во вращение с разной частотой от электродвигателей, которые на рисунках 1, 2 не показаны.

Предлагаемый эмульсер работает следующим образом. В полую часть лотка подается горячий теплоноситель (например, горячая вода, пар). Через загрузочные патрубки на поверхность лотка подаются исходные компоненты, например, различные виды масел. Исходные компоненты, нагреваясь от обогреваемой поверхности лотка, снижают свою вязкость и равномерно растекаются по всей площади наклонной поверхности лотка.

Выполненный по винтовой линии полый лоток обеспечивает эффективное стекание смеси нагретых компонентов. При этом исходные компоненты контактируются между собой, перемешиваются и стекают с поверхности лотка в виде тонкой эмульсионной пленки. Эмульсия представляет собой дисперсию микроскопических частиц одной жидкости в другой. В эмульсию вводят третий компонент (эмульгатор), который предотвращает или замедляет разделение фаз.

Смесь исходных компонентов (растительного масла, эмульгатора, пробиотиков и т. п.), стекает из верхней греющей камеры в нижнюю смесительную камеру.

Затем с помощью приводов приводятся во вращение быстроходный и тихоходные валы. Быстроходный вал с помощью закрепленных на нем скребков, ленточной спирали и вертикальных венчиковых смесителей осуществляет окончательное перемешивание продукта. Предлагаемая конструкция скребков, ленточной спирали и вертикальных венчиковых смесителей обеспечивает интенсивное перемешивание смеси компонентов, доводя их до необходимой степени однородности в соответствии с требованиями технологии.

Затем однородная смесь компонентов подается в цилиндроконическую камеру. Одновременно в полые теплообменные пластины, последовательно соединенные между собой патрубками, подается холодный теплоноситель (например, рассол). Установленные внутри полых теплообменных пластин секторные перемычки обеспечивают зигзагообразное движение холодного теплоносителя внутри них.

Тихоходный вал с расположенными на нем рамными наклонными скребками медленно перемещает продукт к выгрузочному отверстию. С помощью подаваемого холодного теплоносителя в цилиндроконической камере охлаждается однородная смесь компонентов до требуемой температуры.

Смесь компонентов подвергается интенсивному и оптимальному термомеханическому воздействию за счет оптимизации характера движения продукта через центральные отверстия и секторные отверстия теплообменных пластин и обеспечения поддержания заданного температурного режима. Этим позволяет придать необходимую однородность и гомогенность структуры получаемого спреда.

Необходимую степень турбулизации перемещаемого рамными наклонными скребками потока обеспечивает смещение друг относительно друга на 30 ° секторных отверстий соседних пластин.

Охлажденный спред транспортируется конусообразным нагнетающим шнеком к разгрузочному отверстию и затем направляется на фасовку и упаковку.

Заключение

Предложенная методика расчета интенсивности и определения эффективности перемешивания может быть использована для расчетов процесса перемешивания многокомпонентных эмульсий химических и пищевых производств. Использование предлагаемой конструкции

Список литературы Конструктивное оформление и методика расчета процесса получения сливочно-растительных спредов

- Остриков А.Н., Слюсарев М.И., Горбатова А.В., Шендрик Т.А. Диффузионная модель перемешивания сливочно-растительных спредов//Вестник Воронежского государственного университета инженерных технологий. 2015. № 3 (65). С. 7-12.

- Остриков А.Н., Смирных А.А., Горбатова А.В. Комплексное исследование реологических свойств спреда функциональной направленности//Вестник Алтайского государственного аграрного университета. 2013. № 1(99). С. 93-96.

- Остриков А.Н., Горбатова А.В. Исследование кинетики процесса перемешивания спредов при переменном теплоподводе//Вестник Воронежского государственного университета инженерных технологий. 2015. № 2(64). С. 10-13.

- Остриков А.Н., Горбатова А.В. Исследование теплофизических свойств спреда функциональной направленности//Известия высших учебных заведений. Пищевая технология. 2013. № 2-3. С. 101-103.

- Мусина О.Н., Лосева А.И., Сафонова Е.А., Шулбаева М.Т. и др. Получение эмульсионных продуктов как пример инновационно-проектной деятельности в пищевой отрасли//Пищевая промышленность. 2012. № 9. С. 10-12.

- Голубева Л.В., Долматова О.И., Василенко Л.И., Смольский Г.М. и др. Разработка технологии спреда "Ореховый"//Хранение и переработка сельхозсырья. 2013. № 1. С. 44-46.

- Покровский Н.В., Меркулова Е.Г. Основные направления производства спредов//Вестник ОрелГИЭТ. 2012. № 4(22). С. 166-169.

- Nkongho R.N., Ncnanji Y., Tataw O., Levang P. Less oil but more money! Artisanal palm oil milling in Cameroon//African Journal of Agricultural Research. 2014. Р. 1586-1596.

- Rodrigues J. et al. Modeling and optimization of laboratory-scale conditioning of Jatropha curcas L. seeds for oil expression//Industrial Crops and Products. 2016. V. 83. P. 614-619.

- Moses D.R. Performance evaluation ofcontinuous screw press for extraction soybean oil//American journal of science and technology. 2014. V. 1. №. 5. P. 238-242.