Конструктивные особенности технологической оснастки для калориметрических испытаний теплонапряженных деталей ГТД

Автор: Ярославцев Николай Львович, Викулин Александр Викторович, Ремчуков Святослав Сергеевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 1-1 т.20, 2018 года.

Бесплатный доступ

При проведении калориметрических испытаний осуществляется оценка теплового состояния различных теплонапряженных деталей. При этом подвод охлаждающего воздуха через рабочий участок требует минимизации тепловых потерь с целью увеличения точности эксперимента. Исходя из этого, при экспериментальном исследовании каждого объекта необходима разработка индивидуального рабочего участка. В статье приведены конструкции рабочих участков для проведения исследований теплового состояния высокотемпературных лопаток ГТД в расплаве кристаллизующегося металла. Разработанные конструкции представленных рабочих участков позволяют уменьшить тепловые потери (теплорастоки) в системе «рабочий участок-объект контроля», повысить точность сравнительной оценки теплового состояния исследуемых объектов, сократить время подготовительных операций калориметрического метода контроля, имитировать эксплуатационные тепловые и газодинамические условия подвода охлаждающего воздуха к испытуемым лопаткам газовых турбин.

Метод калориметрирования в жидкометаллическом термостате, охлаждаемые лопатки гтд

Короткий адрес: https://sciup.org/148205421

IDR: 148205421 | УДК: 536.24.083;

Текст научной статьи Конструктивные особенности технологической оснастки для калориметрических испытаний теплонапряженных деталей ГТД

жидкометаллическом термостате, охлаждаемые

В настоящее время одним из наиболее информативных методов оценки теплового состояния теплонапряженных деталей ГТД, к которым можно отнести и охлаждаемые лопатки высокотемпературных газовых турбин, является метод калориметрирования в жидкометаллическом термостате [1].

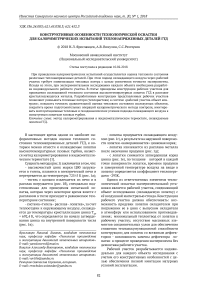

Сущность метода (рис.1) заключается в том, что:

-

- высокочистый цинк марки Ц00 загружается в тигель, плавится в электрической печи и перегревается до температуры 725±5 К (рис. 1а);

-

- тигель с цинком извлекается из печи и в расплав погружается (рис. 1б), специально подготовленная для проведения испытаний лопатка, которая через некоторое время вместе с расплавом в тигле приходит в равновесное температурное состояние;

-

- система «тигель - расплав - лопатка», за счет теплоотдачи к окружающему воздуху, охлаждается до температуры кристаллизации цинка ТКР = 692,4 К, что определяется по началу затвердевания цинка на внутренней поверхности тигля (рис. 1в);

-

- лопатка продувается охлаждающим воздухом (рис. 1г), в результате на наружной поверхности лопатки «намораживается» цинковая корка;

-

- лопатка извлекается из расплава металла после окончания продувки (рис. 1д);

-

- с лопатки снимается затвердевшая корка цинка (рис. 1е), по толщине которой в каждой точке поверхности лопатки, времени продувки и замеренной температуре воздуха на входе в лопатку определяется коэффициент теплопередачи ~293К.

Одним из ответственных элементов технологической оснастки экспериментальной установки является рабочий участок, соединяющий объект исследования (охлаждаемую лопатку) с её воздушной магистралью стенда. Конструкция рабочего участка должна обеспечивать: возможность продувки лопатки охладителем при погружении ее в цинк с выпуском охладителя в атмосферу или использованием противодавления; минимальный теплоотвод от лопатки к рабочему участку; отсутствие массивных элементов соединительных узлов для обеспечения снижения теплоаккумуляционной способности конструкции; для лопаток со вставным дефлектором - возможность замены дефлектора лопатки в процессе проведения эксперимента без демонтажа рабочего участка.

Рабочий участок разрабатывается индивидуально для каждого объекта исследования с учетом его конструктивных особенностей с целью обеспечения полной имитации натурных условий эксплуатации.

Рис. 1. Последовательность операций при исследовании теплового состояния охлаждаемых лопаток калориметрическим методом

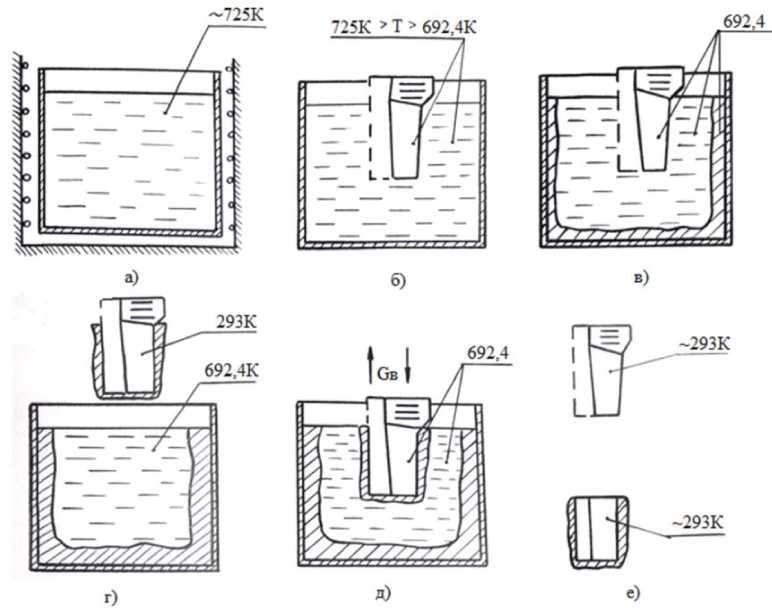

Для стабилизации температуры охлаждающего воздуха на входе в испытуемый объект был спроектирован рабочий участок, конструктивная схема которого представлена на рис. 2.

Этот участок состоит из собственно воздухоподводящего коллектора (3) и коаксиально установленного по отношению к нему теплозащитного кожуха. Коллектор (3) выполнен из меди марки M1 с наружным диаметром 12·10-3 м и предназначен для подачи охлаждающего воздуха непосредственно в исследуемый объект.

Коллектор устанавливается в воздухоподводящую магистраль, таким образом, чтобы его противоположный конец, имеющий вид соплового патрубка, геометрически подобный входу исследуемого объекта (6), находился от него на расстоянии (5-10) ·10-3м. Установленная на срезе патрубка хромель-алюмелевая термопара (4) (в виде струны с раскатанным спаем) служит для измерения температуры воздуха на входе в испытуемый объект. Благодаря малой толщине термоэлектродов 0,2·10-3м и самого спая такая система обладает пониженной теплоинерцион-ностью и позволяет регистрировать температуру воздуха с высокой точностью.

Воздухоподводяший коллектор (3) закрыт теплоизолирующим кожухом, состоящим из цилиндрической трубки (1) диаметром 20·10-3 м, выполненной из нержавеющей стали 1 Х 18Н9Т, на наружной поверхности которой установлен тепловой экран (2) из тонкой спирально свернутой нержавеющей фольги тол-

Рис. 2. Рабочий участок для стабилизации температуры охлаждающего воздуха на входе в испытуемый объект

щиной 0,1·10-3 м с гарантированным зазором (1,5-2,0) ·10-3 м между ее слоями. Теплозащитные свойства кожуха определяются высоким термическим сопротивлением практически неподвижного тонкого воздушного слоя, находящегося между трубкой и слоями экрана, а, кроме того, его конструкция обеспечивает предохранение коллектора от теплового излучения расплавленного металла и муфеля электронагревательной печи.

Для снижения нестабильности температуры воздуха, поступающего в объект исследования, кроме перечисленных мероприятий используется тепловой разъем (5), представляющий собой шайбу с наружным диаметром 25·10-3 м, внутренним диаметром15·10-3 м и толщиной 1·10-2 м, выполненную из теплоизоляционного пресс-материала АГ- 4В. Тепловой разъем установлен непосредственно на входе в исследуемый объект при помощи четырех болтов (7). Отбор статического давления осуществляется посредством трубки (8).

Указанные мероприятия обеспечивают повышение точности контроля теплового состояния исследуемых объектов методом калориме-

Рис. 3. Конструктивная схема рабочего участка для проведения сравнительных испытаний исследуемых объектов трирования в жидкометаллическом термостате в среднем на 10%.

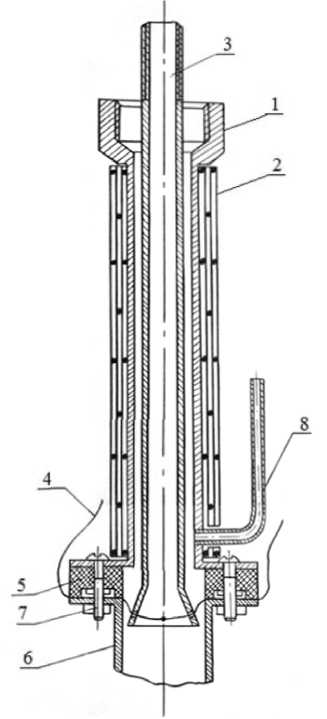

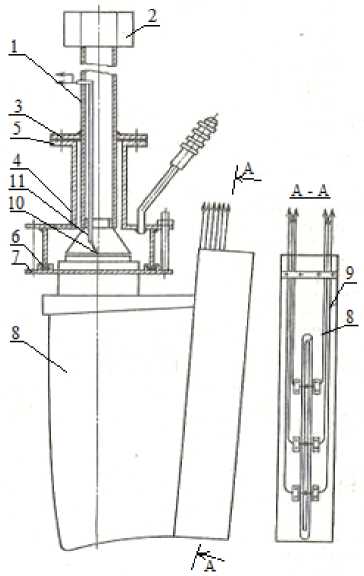

Для осуществления сравнительной оценки теплового состояния объектов [2] спроектирован и изготовлен рабочий участок, конструктивная схема которого приведена на рис. 3.

Испытуемые объекты (10), оснащенные фланцами (12), соединяются с рабочим участком, состоящим из подводящего (1) и отводящего (2) патрубков. Патрубки изготовлены из стальных труб (материал 12X18H9T) толщиной 10-3 м. Подводящий патрубок имеет λ -образную форму.

Коллектор, к которому подсоединяется одна из испытуемых модификаций, изготовлен из трубки с несколько большим внутренним диаметром (d =11·10-3 м), по сравнению с другим коллектором ( внутренний диаметр которого составляет 10-2 м), что обеспечивает его большую пропускную способность. Выполнение этого условия дает возможность регулирования режимных параметров испытаний в широком диапазоне.

В верхней части подводящего патрубка имеется фланец (11) для крепления его к основной воздушной магистрали испытательного стенда. На выходе из коллекторов подводящего патрубка установлены две хромель-алюмелевые термопары (3) с диаметром термоэлектродов 0,2·10-3 м и две трубки (4) с внутренним диаметром 3·10-3 м для отбора давления охлаждающего воздуха, подсоединяемые к дифференциальному манометру или расходомерам.

В коллекторе с большим проходным сечением установлено регулировочное устройство, которое состоит из П-образного кронштейна (5), приваренного к внутренней поверхности разъемной секции коллектора (13), пластинчатой пружины клиновидной формы (6), приклепанной одним концом к секции коллектора. Противоположная суживающаяся сторона пружины вставлена в отверстие П-образного кронштейна (5). Под действием винта (7), вворачиваемого в приваренную бобышку на коллекторе, пружина (6) имеет возможность отклоняться и тем самым перекрывать проходное сечение канала. Для обеспечения герметичности соединения «бобышка-коллектор-винт» установлено фторопластовое уплотнение (8), поджимаемое контровочной гайкой (9). Постановка пластинчатой пружины вызвана тем, что находясь в потоке воздуха, она вызывает незначительную турбулизацию охладителя, по сравнению, например, с дросселем в виде простого винта. Такая конструкция рассматриваемого устройства позволяет выравнивать расходы охлаждающего воздуха через испытуемые объекты в процессе проведения эксперимента.

Стыковка охлаждаемой лопатки с узлами крепления патрубка осуществляется при помо- щи болтового соединения (14) через тепловой разъем (15) , выполненный из теплоизоляционного пресс-материала АГ- 4В.

Герметичность разъемных соединений обеспечивается силиконовым герметиком ВГО-1 ТУ38.303-04-04-90.

В отводящем патрубке для замера температуры охлаждающего воздуха установлены две хромель-алюмелевые термопары (3) с диаметром термоэлектродов 0,2·10-3 м. Показания термопар фиксируются контрольно-измерительной аппаратурой.

Конструктивная схема рабочего участка для исследования теплового состояния дефлекторных лопаток со вставным дефлектором представлена на рисунке 4. Она включает узел подвода воздуха к лопатке с тепловым разъемом, ограничивающим теплоотвод от испытуемой лопатки, собственно лопатку с фланцем и воздухоотводящим коллектором, термопары и трубку отбора статического давления.

Узел подвода охлаждающего воздуха представляет собой стальную трубку (1), на конце которой имеется накидная гайка (2) для соединения рабочего участка с магистралью стенда. С помощью фланца (3) трубка (1) стыкуется с переходником (4), выполняющим функцию «теплового разъема» и состоящим из трубки, приваренной к прямоугольному коробчатому фланцу, со стенками толщиной 0,5 · 10-3 м. При сборке между соединительными фланцами переходника (4) и трубки (1) устанавливается теплоизоляционная прокладка (5).

С помощью шпилек переходник (4) через вторую прокладку (6) подстыковывается к фланцу (7) лопатки (8). Фланец (7) представляет собой прямоугольную пластину, по краям которой выполнены два ребра с теплоизоляционной прокладкой (6) между ними.

Принцип действия теплового разъема между лопаткой и воздухоподводящей системой заключается в том, что трубка (1), по которой поступает воздух, не контактирует с нагретой лопаткой и дополнительно экранирована от теплового излучения зеркала расплава цинка переходником (4).

Для уменьшения теплоаккумуляционной способности металл замковой части лопатки удаляется так, что толщина стенок на входе в перо составляет (2-3)10-3 м. Фланец (7) соединяется с лопаткой с помощью высокотемпературной пайки в вакууме. Торцевая часть лопатки выступает над фланцем (7), что обеспечивает доступ инструмента к дефлектору при его извлечении из пера. К выходной кромке лопатки с напуском не более 10-3м припаивается тонкостенная трубка (толщина стенки (0,4-0,8)10-3м) воздухоотводящего коллектора (9). Площадь поперечного сечения коллектора (9) должна быть больше пло-

Рис. 4. Схема рабочего участка для испытания рабочих лопаток с дефлектором щади щели в выходной кромке лопатки.

Измерение температуры охлаждающего воздуха на входе в лопатку осуществляется кабельной хромель-алюмелевой термопарой (10), впаиваемой в трубку (1). Спай термопары устанавливается на входе в перо испытуемой лопатки. Для экранирования термопары (10) на срезе трубки (1) установлен диффузорный переходник (11), изготовленный из полированной медной фольги. Термопары устанавливаются в контролируемых сечениях пера, для чего трубка (9) разрезается вдоль продольной образующей. Электроды термопар полосками фольги с помощью точечной сварки закрепляются на стенках трубки (9) таким образом, что спай находится напротив щели выходной кромки. После контроля правильности установки термопар половинки трубки (9) соединяются аргонно-ду-говой сваркой. Штуцер отбора статического давления приварен к верхней стенке переходника (4). Трубка воздухоотводящего коллектора (9) и замковая часть лопатки покрываются теплоизоляционным лаком, что облегчает снятие цинковой корки.

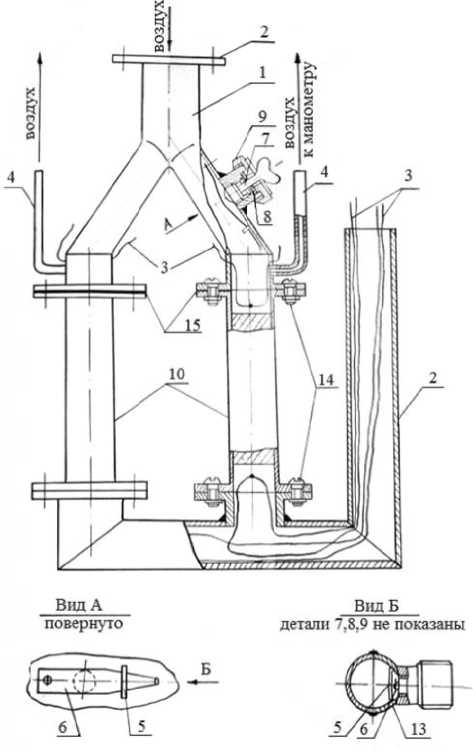

Для моделирования подводящих магистралей в диске турбины разработан рабочий участок (рис. 5).

К лопатке (1) припаивается стакан (2), на который устанавливается фланец (3) с воздухоотводящей трубкой (4), оканчивающийся сектором (5). Стакан оборудован трубкой отбора давления (6) и соединен с магистралью стенда (7). Угол установки трубки (4) и ее диаметр соответствуют геометрии каналов в диске турбины.

Конструктивное оформление представленных рабочих участков позволяет уменьшить тепловые потери (теплорастоки) в системе «рабочий участок-объект контроля», повысить точность сравнительной оценки теплового состояния исследуемых объектов, сократить время подготовительных операций калориметрического метода контроля, имитировать эксплуатационные тепловые и газодинамические условия подвода охлаждающего воздуха к испытуемым лопаткам газовых турбин.

Список литературы Конструктивные особенности технологической оснастки для калориметрических испытаний теплонапряженных деталей ГТД

- Викулин А.В., Попов В.Г., Ярославцев Н.Л. Тепловые испытания и доводка охлаждаемых лопаток газовых турбин. М.: ООО «КПД», 2012. 568 с.

- Авторское свидетельство № 974845, Галкин М.Н., Попов В.Г., Ярославцев Н.Л. Способ контроля работы системы внутреннего охлаждения лопаток газовых турбин, 1982.