Контроль наличия дефектов при изготовлении изделий машиностроения

Автор: Малкина И.В.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4-2 т.25, 2023 года.

Бесплатный доступ

Цель работы - разработка автоматизированной системы контроля геометрических характеристик детали типа «головка цилиндров» с применением методов неразрушающего контроля. Для достижения поставленной цели в работе описаны методы диагностики дефектов изделий машиностроения, представлена структурная схема модернизированной контрольно-измерительной системы, проведено обоснование выбора измерительного оборудования, разработана методика выполнения измерений, выполнен точностной анализ измерительной системы, описаны процедуры поверки и калибровки измерительного оборудования.

Литейное производство, геометрические параметры, головка цилиндра, техническое диагностирование, дефектоскопия, точность измерения, автоматизированная система, погрешность измерений

Короткий адрес: https://sciup.org/148327963

IDR: 148327963 | УДК: 616 | DOI: 10.37313/1990-5378-2023-25-4(2)-262-269

Текст научной статьи Контроль наличия дефектов при изготовлении изделий машиностроения

В современном промышленном производстве остро ставится вопрос контроля выпускаемой продукции на наличие всевозможных дефектов. Развитие современного машиностроения требует роста эффективности выполняемых работ, повышения безопасности и технологичности конструкций машин, что возможно при обеспечении непрерывного контроля продукции на всех стадиях технологического процесса. Измерения и контроль сопровождаются увеличением доли автоматизации, что неизменно сказывается на точности технологических операций при изготовлении, обработки и выпуске готовой продукции.

На сегодняшний день на отечественных предприятиях машиностроения наряду с механическими средствами измерения растёт с геометрической прогрессией внедрение современных автоматизированных и автоматических систем контроля качества продукции.

Применение активного неразрушающего контроля и автоматизации управления позволяет существенно повысить контроль качества выпускаемой продукции, оптимизировать технологический процесс изготовления и сборки, компенсировать погрешности, обусловленные износом технологического оборудования, исключить субъективные составляющие погрешности от применения универсального измерительного оборудования.

Один из способов выявления производственных дефектов – это техническая диагно-

стика методами ультразвуковой, капиллярной, рентгеновской, магнитной дефектоскопии. Данная диагностика позволяет находить недостатки ёще на начальных этапах изготовления и вносить корректировки в технологические процессы. Также данные методы обладают высокой чувствительностью и точностью обнаружения мест локализации дефектов, быстрой скоростью контрольного процесса и доступностью контролирующего оборудования, позволяют обнаруживать дефекты на поверхностях с шириной раскрытия от 0,002 мм и более, глубиной 0,01 мм и более; подповерхностные, лежащие на глубине до 2 мм; внутренние, лежащие на глубине более 2 мм, а также под различного рода покрытиями.

Средства активного неразрушающего контроля дают возможность всей технологической системе работать в оптимальном режиме, без остановок на поднастройку, позволяют гибко управлять процессами обработки, осуществлять быструю смену (отвод) инструмента и т. п.

Автоматизация контрольных операций в процессе изготовления изделия повышает производительность труда, снижает уровень требований к квалификации рабочих, позволяет решить комплекс технологических, метрологических и экономических задач.

ОБЪЕКТ И МЕТОДИКА ИССЛЕДОВАНИЯ

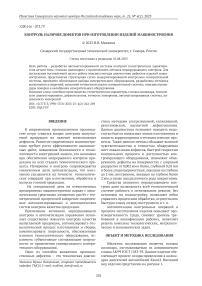

Объектом исследования является головка цилиндра, изготавливаемая из алюминиевого сплава АК9Ч ГОСТ 1583-93. Данное изделие обеспечивает процесс газораспределения в цилиндрах двигателей автомобилей КамАЗ. Внешний вид изделия представлен на рисунке 1.

Данный объект определяет такие эксплуатационные характеристики, как потребление топлива, уровень шума, количество выхлопных газов, и влияет на выходную мощность и крутящий момент двигателя [1, 2].

Рис 1. Головка блока цилиндров

При разработке конструкторско-технического проекта изготовления головки цилиндра следует точно соблюдать требования к технологическому процессу, материалам, условиям проведения обработки, физико-химическим свойствам специальных сплавов, - всё это определяет качество выпускаемого изделия.

При выборе метода контроля изделия допустимо применение как разрушающего, так и неразрушающего контроля.

В ходе проведения разрушающих испытаний отливки разрушаются под действием нагрузок, либо разрезаются с целью получения информации о внутреннем состоянии материала. Данный контроль позволяет определить дефекты и оценить эксплуатационные свойства, но приводит к полной потере заготовки, что является экономически нецелесообразным.

Следовательно, предпочтение отдаётся методам неразрушающего контроля (НК), которые обеспечивают не только высокую степень надежности и достоверности результатов измерительных процедур, но и позволяют организовать многократную сплошную проверку отливок.

Основные виды НК: магнитный, вихретоковый, акустический, капиллярный, ультразвуковой.

Средства НК позволяют осуществлять исследования по различным направлениям:

-

- дефектоскопия на определение нарушений целостности и однородности (сплошности) материала: трещин, раковин, расслоений. Нарушение сплошности - это следствие несовершенства структуры материала, которое может возникать на разных этапах технологического процесса, а также в процессе эксплуатации;

-

- контроль геометрии изделия: ширины, длины, высоты, наружных и внутренних диаме-

- тров, толщин стенок, покрытий и слоев и т.д.;

-

- контроль физико-химических и физикомеханических характеристик: электрических и магнитных параметров, твёрдости, пластичности и т.п.;

-

- контроль технического состояния объекта в период эксплуатации - техническое диагностирование [3,9,11].

При выборе метода контроля и подборе оборудования следует руководствоваться параметрами контролируемого изделия, условиями его использования, учитывать все возможные дефекты, которые могут возникнуть в результате отливки и обработки, и выбрать оптимальный при заданных показателях качества.

В представленной работе предлагается использовать для контроля качества изделия метод компьютерной рентгеновской томографии vltomelx m (КТ). Данный метод позволяет работать с низкоконтрастными микроскопическими дефектами: порами, раковинами всевозможной конфигурации, трещинами. Анализ данных дефектов осуществляется посредством различных 2D сечений или объемного 3D моделирования [6].

3D моделирование с применением КТ эффективный инструмент для решения различных метрологических задач, например, измерения геометрических параметров деталей сложной формы с недоступными или скрытыми особенностями. Объект сложного геометрического исполнения представлен на рисунке 2.

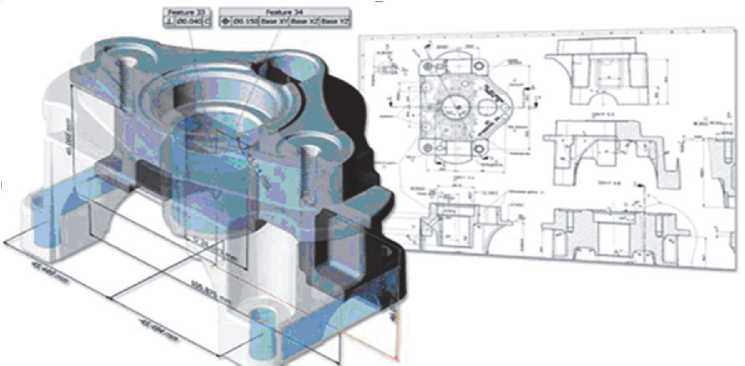

Система компьютерной томографии vltomelx m оснащена 300 кВ микрофокусной рентгеновской трубкой, новейшим программным обеспечением (ПО), предназначена для измерений геометрических размеров деталей сложной формы, отклонения формы и расположения поверхностей, может применяться для исследования композитов и волоконных материалов.

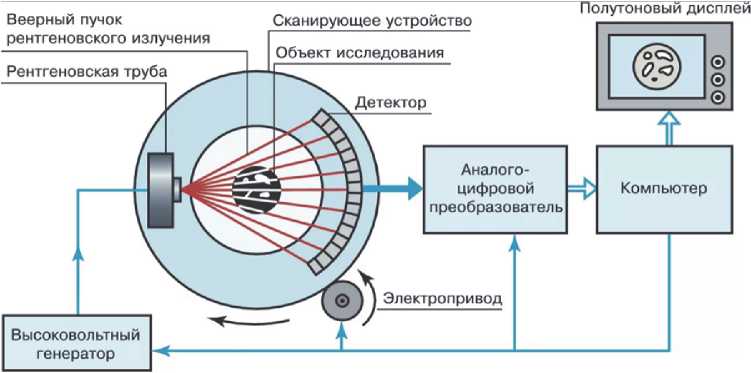

Структурная схема контрольно-измерительной системы представлена на рисунке 3.

По конструкции система представлена блоками: персональным компьютером (ПК) со специализированным ПО, цифровым детектором, рентгеновской трубкой.

Трубка является источником квантов рентгеновского излучения, а приемником рентгеновского излучения, прошедшего через исследуемый образец, служит цифровой детектор DXR250RT [7].

Программное обеспечение представляет собой универсальную расчетную программу, позволяющую анализировать типовые геометрические параметры элементов различных изделий: отклонение от круглости, прямолинейности, плоскости, цилиндричности, конусности, сферичности и их комбинаций. Программное обеспечение datos х версии V2.x и VG studio МАХ версии 2.x .по datos х позволяет управлять процессом

Рис. 2. Измерение геометрических параметров и скрытых особенностей детали при помощи компьютерного томографа

Рис. 3а. Структурная схема последовательной работы устройств (КТ)

получения рентгеновских проекций и создания 3D модели исследуемого объекта. ПО VG studio МАХ работает с полученной 3D моделью, позволяя оценить геометрические параметры образца. Вычислительный алгоритм может быть модифицирован под другие технологические задачи.

Программное обеспечение включает большое количество подпрограмм, позволяющих определять координатную систему детали в пространстве машины аналитическим путем, а также решать множество других метрологических задач различной сложности.

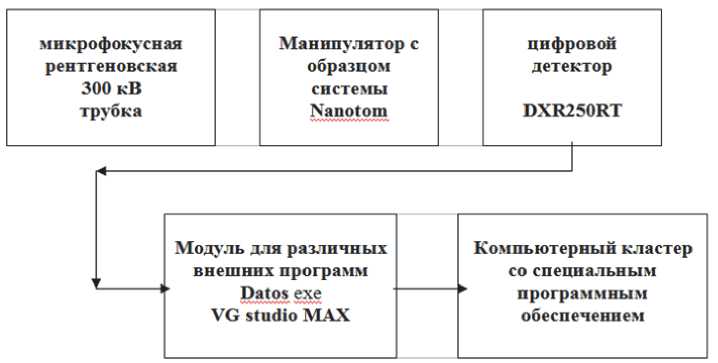

Алгоритм выбора параметров томографического сканирования представлен на рисунке 3б.

Цифровые панельные детекторы, применяемые в технологический системе различаются материалом сцинтиллятора (слоем вещества, излучающим свет при поглощении ионизирующего излучения). От этой способности зависит квантовая эффективность - количество ионизирующего излучения, преобразованного в видимый свет. В качестве сцинтиллятора в детекторе DXR250RT выступает самое эффективное на сегодняшний день соединение - иодид цезия

(CsI), позволяющее преобразовать в кванты видимого света до 80 % рентгеновского излучения (рисунок 4). Также детектор DXR250RT обладает самым высоким быстродействием среди всего спектра аналогичных устройств, представленных на рынке (30 кадров/сек), что позволяет получать более качественное изображение.

Одними из самых важных параметров являются физические размеры матрицы детектора и каждого пикселя в отдельности. С размером самого детектора все просто - чем он больше, тем с большей площади может сниматься информация. Ещё одно преимущество детектора DXR250RT - внушительный размер матрицы 205х205 мм, что позволяет оценивать большую площадь изделия [7].

Что касается разрешения, чем меньше размер каждой дискретной составляющей (пикселя), тем больше их поместится на единицу площади и соответственно, тем большая детализация изображения получится в итоге.

Преимуществами рентгеновских трубок открытого типа, используемых в данном оборудо-вании,является:

Рис. 3б. Алгоритм проведения сканирования изделия

Рис. 4. Схематичное изображение работы детектора DXR250RT

-

- неограниченный ресурс работы за счет открытой конструкции,

-

- доступность и простота в техническом обслуживании;

-

- более высокое разрешение (меньший размер фокусного пятна);

-

- минимальное расстояние фокус-объект для наибольшего увеличения;

-

- автоматический прогрев и тренировка трубки;

-

- непосредственный контроль интенсивно-

- сти излучения;

-

- долговечный накал и стабильный фокус;

-

- экономия ресурса катода,

-

- простая замена мишени и накала за счет модульной конструкции [8].

Принцип проведения измерений состоит из 3-х основных этапов: получения двухмерных изображений объекта, томографической реконструкции, непосредственно исследования трехмерной модели объекта.

Для получения полной картинки исследуемого объекта необходимо его полное присутствие на всех снимках.

На этапе томографической реконструкции происходит обработка рентгеновских снимков, создаётся трёхмерная модель, в которой производится реконструкция (определение значения по шкале «серого», ослабление фрагментом объекта рентгеновского излучения).

На этапе исследования модели работают непосредственно с полученной 3D моделью с применением специального ПО VG Studio MAX.

Контролируемым объектом выступает головка блока цилиндра. Закрепляющее устройство позволяет вращать изделие на 360° . Детектор и рентгеновская трубка в процессе измерения неподвижны, дверь установки полностью перекрыта, оператор использует автоматизированные манипуляторы.

Процесс контроля запускается с пульта оператора. Вся получаемая информация передается на ПК, а после обработки выводится на экран. Система контроля снабжена сигнализацией для оповещения об превышении каких-либо параметров установленных пороговых значений.

По требованиям к использованию контрольного оборудования измерительная система КТ должна размещаться в закрытом помещении и использоваться при нормальных условиях:

-

- температура окружающей среды (20±2) º С ;

-

- относительная влажность воздуха (85±25) %;

-

- атмосферное давление (100±4) кПа;

-

- напряжение питания сети – (380±4,4) В;

-

- частота питающей сети – (50±0,5) Гц.

Контролируемые изделия поступают на диагностику после визуального контроля, очищенными от масла, грязи, шлака и других загрязнений. На контролируемые узлы изделий разрабатываются технологические карты контроля, которые определяют порядок и технику контроля с использованием ионизирующих излучений.

Нормативно-технические требования к системе и методика поверки томографической Gеnеrаl Еlесtric v|tоme|x 300 определяются ГОСТ Р 8.763- 2011, ГОСТ Р 56542-2019 [3,4].

Комплект поверочных мер (рисунок 5) состоит из трех видов мер, отличающихся измеряемыми параметрами: с двумя рубиновыми сферами, с 4 рубиновыми сферами, керамическая сфера.

Меры с двумя рубиновыми сферами соединены перекладиной под углом около 30 градусов. Наклон служит для избежания перекрытия сфер в процессе сканирования и для обеспечения наиболее полного охвата сканируемого объема.

В мерах с четырьмя рубиновыми сферами сферы на стержне расположены на расстоянии друг от друга по одной оси.

Керамические меры представляют собой стержень из углепластика, на который установлена сфера.

Основным эталонным оборудованием при выполнении процедуры поверки является трехкоординатная измерительная машина MORA с пределом допускаемой объемной погрешности ±(1,7| L /300) мкм, где L - измеряемый размер в мм.

КИМ предназначена для измерений геометрических параметров деталей сложной формы, отклонения формы расположения поверхностей элементов деталей, в автомобильной, судостроительной и авиационной промышленности, приборостроении и станкостроении.

Для получения в процессе исследования высококачественного изображения контролируемого объекта технологическое оборудование рекомендуется подвергать процедуре калибровки.

Способ калибровки заключается в том, что в область сканирования устанавливают несколько шаров разного диаметра. Далее получают набор изображений области сканирования при различных углах поворота штатива, определяют по координатам проекции шара регулярные составляющие механической нестабильности штатива рентгеновского аппарата, после чего формируют набор калибровочных поправок механической нестабильности, используемый для коррекции изображений.

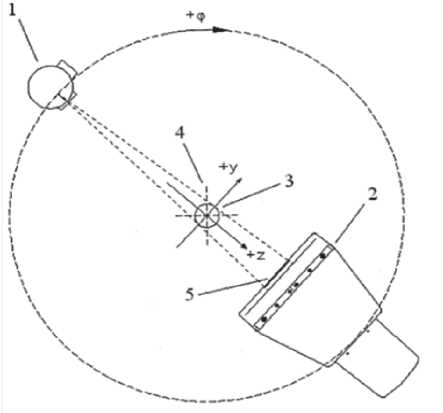

Способ калибровки реализуется с помощью устройства, схематично изображенного на рисунке 6.

Рис. 5 . Вид меры для поверки систем Gеnеrаl Еlесtric : а) – с 2 сферами; б) – с 4 рубиновыми сферам

Рис. 6 . Схема поверки цифрового рентгеновского аппарата со штативом:

1 – рентгеновская трубка; 2 – детектор;

3 – шар из рентгеноконтрастного материала;

4 – центр траектории сканирования;

5 – проекция шара из рентгеноконтрастного материала

Фиг. 1

ПОЛУЧЕННЫЕ РЕЗУЛЬТАТЫ

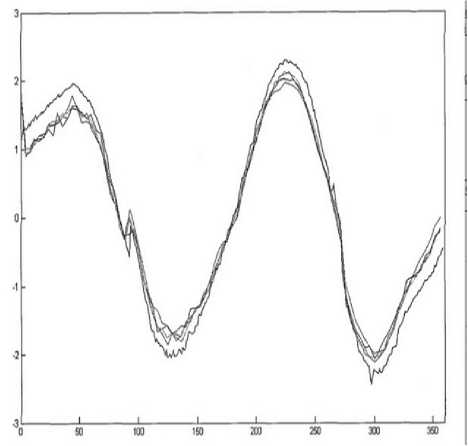

По истечении процедуры поверки и калибровки измерительной аппаратуры установлено, что калибровочные данные по масштабу имеют совсем незначительные расхождения (рисунок 7). Но при условии фокусного расстояния 1200 мм и размера объекта 100 мм, смещение характеристики по оси Z на 10 мм приводит к изменению размеров проекции объекта на 1,7 %, что недопустимо в исследованиях, где необходима высокая точность измерений.

При использовании компьютерной рентгеновской томографии осуществляется измерение

Рис. 7 . Расхождение калибровочных данных по масштабу от абсолютных значений

двух физических величин: объемного распределения коэффициентов ослабления и геометрических размеров элементов внутренней структуры, а также наружных размеров исследуемого объекта. Любая измерительная система, даже повышенной точности, производит измерения с определенной погрешностью. КТ – многоэтапный процесс измерения, где на каждом этапе вносятся свои погрешности.

В таблице 1 представлены основные источники погрешностей рентгеновских томографических установок [10].

ВЫВОДЫ

Компьютеризация и автоматизация контрольно-измерительных процедур открывает новый этап в развитии промышленного оборудования.

Таблица 1. Классификация источников погрешностей КТ

|

Радиационный класс |

||||||||

|

Фокальное пятно: размер, форма, дрейф, стабильность во времени, зависимость от тока мишени и ускоряющего напряжения |

Спектр: наличие фильтров, тип мишени, поглощение воздухом |

Взаимодействие с веществом: ужесточение пучка, рассеяние |

||||||

|

Механический класс |

||||||||

|

Тепловое расширение |

Точность и повторяемость позиционирования манипуляторами |

Вибрации |

Биения и «прецессия» оси вращения |

|||||

|

Детектирующий класс |

||||||||

|

Коллимация сцинтиллятором |

Конверсия сцинтиллятором |

Пространственная дискретизация |

Дискретизация (АЦП) |

|||||

|

Программный класс |

||||||||

|

Алгоритм реконструкции |

Фильтрация высоких пространственных частот |

Коррекции: круговых артефактов, ужесточения пучка, несоосности и др. |

Дискретизация, выбор «КТ- окна» |

|||||

Многие сложные работы на производстве, которые занимали много времени в результате разработок, вычисления, выполнения сложных задач, сейчас происходит гораздо быстрее, точнее, но даже и сейчас контроль качества готовых изделий остается актуальным.

В результате внедрения компьютерной томографии пользователям предоставляется огромный потенциал для повышения качества изделий, ускорения отладки технологии и научно-исследовательской работы.

Положительный эффект определяется не только точностью измерений, надежностью оборудования, простотой обслуживания и ремонта, но и возможностью непрерывного получения измерительной информации, что позволяет своевременно управлять и корректировать режимы обработки, отслеживать износостойкость инструмента и качество материала заготовок.

Не стоит забывать и об экономической составляющей. Возможность выявления брака на любой из стадий металлообрабатывающего производства позволяет отсеивать негодные заготовки, детали или узлы до механической обработки или сборки и не терять впустую драгоценные человеческие ресурсы и машино-часы.

Отладка технологии, основанная на объективных результатах неразрушающего контроля, в свою очередь, увеличивает выход годных изделий.

Во многих случаях КТ является самым информативным способом неразрушающего контроля: она дает достоверную информацию о внутреннем объеме изделия и снижает до минимума субъективность в толковании результатов, результатами неразрушающего контроля и метрологии, которые могут служить официальными документами при решении спорных вопросов.

Список литературы Контроль наличия дефектов при изготовлении изделий машиностроения

- ГБЦ: как устроена головка блока цилиндров. – URL: https://auto.ru/mag/article/gbc-kak-ustroenagolovka-bloka-cilindrov/ (дата обращения 15.06.2023).

- Головка блока цилиндров (ГБЦ) для КАМАЗ. – URL: https://privetpap.ru/catalog/golovka-blokacilindrov/ (дата обращения 15.06.2023).

- ГОСТ Р 56542-2019. Национальный стандарт РФ. Контроль неразрушающий. Классификация видов и методов. – URL: https://docs.cntd.ru/document/1200169346 (дата обращения 24.06.2023).

- ГОСТ Р 8.763-2011. Национальный стандарт РФ. Государственная система обеспечения единства измерений. Государственная поверочная схема для средств измерений длины в диапазоне от 1·10 (-9) до 50 м и длин волн в диапазоне от 0,2 до 50 мкм. – URL: https://docs.cntd.ru/document/1200095429 (дата обращения 15.06.2023).

- Патент RU2431825C1: Использование: для исследования промышленных объектов с помощью рентгеновской томографии. – URL: https://yandex.ru/patents/doc/RU2431825C1_20111020 (дата обращения 03.07.2023)

- PHOENIX V | TOME | X M240/M300. Универсальный компьютерный томограф: HTTPS://PVP-SNK.RU/VTOMEX-M240-M300 (дата обращения 28.06.2023).

- Технологии HD x-ray: Рентгеноскопия высокой четкости. – URL: https://www.arttool.ru/upload/iblock/9be/9be95ea37071a1e1db271f06c29295c8.pdf (дата обращения 10.07.2023).

- Критерии выбора рентгеновской трубки. – URL: https://tech-e.ru/2010_4_38.php (дата обращения 20.06.2023).

- Производственная инструкция ПИ 1.2.174–81. Выявление поверхностных дефектов в металлических материалах с помощью электромагнитных высокочастотных статических дефектоскопов. Приложение 2. / Утверждено ВИАМ, ГОСНИИ ЭРАТ ГА, 1981.

- Батранин А.В. Методы и средства контроля основных параметров и характеристик рентгеновских томографов. – URL: https://earchive.tpu.ru/bitstream/11683/37512/1/dis00150.pdf (дата обращения 20.06.2023).

- Рентгеновская компьютерная томография. – URL: https://kpfu.ru/portal/docs/F1680268533/single_CT_ru_1.pdf (дата обращения 15.07.2023).