Контрольно-диагностический комплекс для контроля повреждений и состояния изоляции трубопроводов

Автор: Федяев Константин Васильевич

Рубрика: Контроль и испытания

Статья в выпуске: 11 (66), 2006 года.

Бесплатный доступ

Описан контрольно-диагностический комплекс, базирующийся на не имеющем аналогов способе текущего контроля состояния изоляции и управления защитой от коррозии. На основе экспериментальных исследований образцов с изоляцией с внедренной металлотканью разработаны математические модели. Система нелинейных уравнений с помощью помехозащищенных алгоритмов фильтрации позволяет определять место и характер повреждения при наличии случайных помех. Программное обеспечение и лабораторный вариант комплекса являются прототипом контрольно-диагностического комплекса текущего контроля состояния изоляции и управления защитой от коррозии металлоконструкции, в частности конструкций из труб.

Короткий адрес: https://sciup.org/147151372

IDR: 147151372 | УДК: 519.7(07)

Текст обзорной статьи Контрольно-диагностический комплекс для контроля повреждений и состояния изоляции трубопроводов

К.В. Федяев

Описан контрольно-диагностический комплекс, базирующийся на не имеющем аналогов способе текущего контроля состояния изоляции и управления защитой от коррозии. На основе экспериментальных исследований образцов с изоляцией с внедренной металлотканью разработаны математические модели. Система нелинейных уравнений с помощью помехозащищенных алгоритмов фильтрации позволяет определять место и характер повреждения при наличии случайных помех. Программное обеспечение и лабораторный вариант комплекса являются прототипом контрольно-диагностического комплекса текущего контроля состояния изоляции и управления защитой от коррозии металлоконструкции, в частности конструкций из труб.

Одной из основных причин отказа и потери работоспособности металлоконструкция является коррозия. Поэтому так важен способ текущего контроля состояния изоляции и управления защитой от коррозии металлоконструкции. Один из возможных путей решения этой задачи - использование в составе изоляции металлоткани, с одной стороны, обладающей хорошими защитными свойствами, с другой стороны, применяемой как канал для передачи сигналов для датчика определяющего местоположение и характер повреждения.

Подземные металлические трубопроводы являются наиболее металлоемкими конструкциями, морально нестареющими длительное время. В связи с большой актуальностью своевременного предупреждения и определения мест возможных повреждений газопроводов необходим способ, позволяющий проводить раннее диагностирование наиболее важных участков магистралей в тяжелых эксплуатационных условиях, невзирая на труднодоступность и протяженность газопроводов. После изучения известных на данное время методов защиты и диагностирования состояния изоляции трубопроводов был предложен новый способ текущего контроля состояния изоляции и управления защитой от коррозии газопроводов, позволяющий осуществить раннее обнаружение изменений характеристик изоляции, увеличение срока службы газопроводов, совершенствование защиты газопроводов путем эффективного управления катодной защитой.

Эти цели достигаются тем, что внутрь изоляции трубы с расположенной поверх нее металлической сеткой, использующейся в качестве анода, помещается дополнительный контрольноуправляющий электрод, выполненный из металлизированной синтетической ткани-сетки [1]. К контрольно-управляющему электроду подключают встречно один или два источника напряжений с обоих концов контролируемого участка газопровода и измеряют одновременно их токи, по которым судят о текущем состоянии и изменениях в изоляции и внешней поверхности трубы. При изменений защитного потенциала на металлоконструкции на контрольно-управляющий электрод подают напряжение, обеспечивающее стабильную работу катодной защиты.

Для исследования характеристик трубы с изоляцией на основе металлоткани были изготовлены пять образцов покрытия (металлическая пластина с токопроводящей тканью и слоями защитной изоляции), из них два образца уже имели повреждения (металлоткань замкнутая на трубу). Образцы были исследованы в лаборатории кафедры «Системы управления» ЮУрГУ.

Поверх трубы находится слой защитной изоляции, в середине которой намотан слой токопроводящей ткани. При исследованиях была получена средняя удельная емкость в 1,7 пФ/см2. Аналогично было определено удельное сопротивление металлоткани г=0,6 Ом/см2.

На основании исследований были предложены схемы замещения на постоянном и переменном токе. В случае подключения к контролируемому участку трубы источников переменного

Федяев К.В. Контрольно-диагностический комплекс

для контроля повреждений и состояния изоляции трубопроводов тока, возможности системы значительно расширяются. При этом путем расчета схемы замещения на переменном токе для распределенных комплексных сопротивлений можно определить все возможные повреждения (отслоения изоляции, коррозию трубы на начальной стадии и т.д.). Были определены параметры газопровода с комбинированной изоляцией на 1 погонный метр и на 1 километр трубы.

Найдем коэффициент распространения 5 и волновое сопротивление Zg элементарного участка газопровода:

s = ^r+j-co-LXq+j-to-c) ^a + j-/3, где со — частота источников переменного напряжения; г — распределенное активное сопротивление погонного метра газопровода, L — распределенная индуктивность погонного метра газопровода; q — распределенная проводимость изоляции погонного метра газопровода; с — распределенная емкость погонного метра газопровода.

В случае замыкания металлоткани на трубу при повреждении или в случае полного разрыва газопровода волновое сопротивление резко изменится, что позволяет по полученным значениям определить местоположение повреждения. Для уточнения местонахождения повреждения предлагается, изменяя частоту, на осциллографе получить характерную кривую при совпадении частоты с одной четвертой расстояния до повреждения.

Рассмотрим вариант схемы замещения газопровода, как линии с распределенными параметрами, при наличии повреждения. Получим систему уравнений, которая будет описывать зависимость напряжений и токов на распределенной линии от расстояния х до поврежденного участка изоляции и сопротивления повреждения Z^ :

'Zn=Zn(yvU-2,toj^l^q)^;

х-хф^ХЗ^юДхЛ^Ф^’ где ф, ф — углы сдвига между током и напряжением с разных сторон контролируемого участка.

При реальном моделировании газопровода и системы датчиков на нем невозможно обойтись без учета помех, возникающих из-за различных, непредсказуемых причин (блуждающие токи в земле, неоднородность намотки изоляции и т. д.). Поэтому, используя накопленные на кафедре «Системы управления» ЮУрГУ результаты исследований и практический опыт, методами нелинейной фильтрации были получены помехозащищенные алгоритмы, позволяющие однозначно определять место и характер повреждения газопровода при наличии случайных помех.

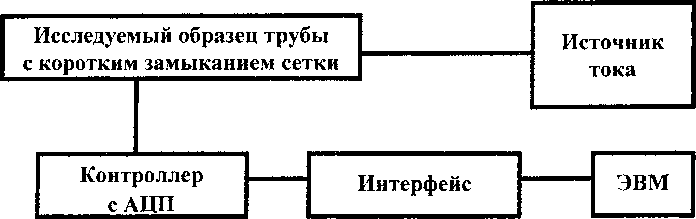

Так как исследования на самом газопроводе трудны и дорогостоящи, то для отработки диагностического комплекса и его узлов, уточнения математических моделей трубы создан экспериментальный макет контрольно-диагностического комплекса для трубы с изоляцией на основе металлоткани, структурная схема которого показана на рисунке. На данном макете исследованы процессы возникновения различных повреждений газопровода, искусственно создаваемых на макете, и набран статистический материал по типовым повреждениям с учетом механических, климатических, химических факторов.

Структурная схема макета комплекса

Контроль и испытания

Для наглядной демонстрации функционирования системы диагностики создан демонстрационный вариант контрольно-диагностического комплекса, который состоит из модели трубопровода и программы, которая показывает принцип работы системы [2, 3]. Модель трубопровода представляет собой электронный блок, подключаемый к параллельному интерфейсу ПЭВМ. На переднюю панель блока выведен регулятор, положение которого задает местонахождение дефекта изоляции от начала трубы.

На основании разработанных нелинейных помехозащищенных алгоритмов, полученной таблицы контролируемых и измеряемых параметров и данных, полученных при макетировании комплекса, был создан контрольно-диагностический комплекс для диагностики газопроводов.

Контрольно-диагностический комплекс для диагностики и предупреждения аварийных ситуаций реализуется в виде программно-аппаратного комплекса, состоящего из диагностирующей сетки, обмотанной вокруг трубы, с подключенными к ней источниками переменного напряжения с возможностью регулировки частоты и формы выходного напряжения; датчиков, снимающих электрические показатели с концов линии и подключенным к ним АЦП, сопряженными с ЭВМ типа IBM PC. Программная часть комплекса состоит из программы, снимающей показания с датчиков в режиме циклического опроса, анализирующей её на наличие повреждений и выводящей информацию на монитор оператора.

Список литературы Контрольно-диагностический комплекс для контроля повреждений и состояния изоляции трубопроводов

- Пат. 2157424 RU, C23F 13/02. Система катодной защиты и диагностики трубопровода [Текст]/К.В. Федяев, B.C. Жабреев, В.Л. Федяев, М.М. Рябов: -2000102434/02; заявл. 31.01.2000; опубл. 10.10.2000, Бюл. № 28. -21 с.

- Система мониторинга и раннего обнаружения повреждения трубопровода и его изоляции при транспортировке газа подземными средствами/К.В. Федяев, B.C. Жабреев, В.Л. Федяев, В. Э. Вейгандт: В 2 томах//Труды международного форума по проблемам науки, техники и оборудования. М.: 2000. -Т.2. -100 с.

- Федяев К.В. Контрольно-диагностическая система для ответственных участков газопроводов (при пересечении дорожного полотна) на основе современных интеллектуальных технологий//Сборник научных работ преподавателей ЧИПС/филиал УрГУПС. -Челябинск, 2004. -243 с.