Конверсия легких алканов на хромсодержащих алюмосиликатных зольных микросферах

Автор: Шекунова Валентина Михайловна, Объедков Анатолий Михайлович, Цыганова Елена Ивановна, Филофеев Сергей Васильевич, Семенов Николай Михайлович, Александров Юрий Арсентьевич, Некоркина Татьяна Анатольевна, Лелеков Валерий Евгеньевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Химия @vestnik-susu-chemistry

Рубрика: Физическая химия

Статья в выпуске: 3 т.9, 2017 года.

Бесплатный доступ

Исследован процесс каталитического разложения легких углеводородов С1-С4 в присутствии хромсодержащих алюмосиликатных зольных микросфер, полученных путем нанесения соединений хрома на алюмосиликатные микросферы диаметром от 100 до 315 мкм, с использованием двух методов: химического осаждения из паровой фазы металлоорганического соединения и пропитки нитратом хрома (III). Исследованы кинетические закономерности превращения углеводородов в алкены (этилен, пропилен)в проточном трубчатом реакторе в интервале температур 500-830 °С, скорости пропускания углеводородной смеси 25-100 мл/мин, времени контакта 0,67-17,0 с. Получены сравнительные характеристики каталитической активности хромсодержащих композиций в сопоставимых условиях, изучено влияние размера зольных микросфер, природы хромсодержащего покрытия на выход этилена и пропилена, оценено сажеобразование. Рассчитаны кинетические и активационные параметры распада пропана и образования метана и этилена.

Легкие алканы с1-с4, пиролиз, этилен, пропилен, алюмосиликатные зольные микросферы, соединения хрома

Короткий адрес: https://sciup.org/147160395

IDR: 147160395 | УДК: 544.47+678.6 | DOI: 10.14529/chem170305

Текст научной статьи Конверсия легких алканов на хромсодержащих алюмосиликатных зольных микросферах

В нефтехимической промышленности России превращение низших алканов, являющихся основными компонентами природных и попутных нефтяных газов, в кипящем слое алюмохромово-го катализатора является основным способом получения алкенов С 3 –С 5 , которые используются в качестве мономеров для синтеза таких крупнотоннажных продуктов органического синтеза, как спирты, кетоны, нитрилы [1]. Непрерывно растущая потребность в низших алкенах [2, 3] стимулирует поиск способов улучшения эксплуатационных свойств алюмохромовых катализаторов дегидрирования. Решить данную проблему можно путем использования алюмооксидных носителей с меньшей удельной поверхностью или нанесением активного компонента на высокотемпературные формы алюмооксидных носителей [4]. В работе [5] исследован процесс дегидрирования легких алканов с использованием мезопористых Cr 2 O 3 /Al 2 O 3 катализаторов, содержащих 2– 15 вес. % хрома. Показано [6] возрастание селективности алюмохромового катализатора превращения н -бутана после его прокаливания при 800-900 ° С, улучшение свойств которого объясняется формированием кластеров Cr2O3 и снижением поверхностной кислотности катализатора в результате дегидроксилирования и фазовых превращений алюмооксидного носителя. Известно, что модифицирование цеолитов катионами цинка, кадмия, кобальта не только увеличивает конверсию углеводородов, но и существенно меняет селективность реакций [7]. Включение в состав катализаторов катионов переходных металлов может приводить к появлению, наряду с кислотными, новых активных центров, способных непосредственно взаимодействовать с углеводородами и придавать катализатору бифункциональный характер [8].

В данной работе представлены результаты кинетических исследований превращения легких углеводородов С1–С4 в присутствии хромсодержащих алюмосиликатных зольных микросфер. Выявлен наиболее эффективный хромсодержащий катализатор разложения легких алканов с получением в качестве главных продуктов этилена и пропилена. Проведена оценка активности хромсодержащих покрытий на поверхности алюмосиликатных зольных микросфер, их размера и обработки, времени контакта на выход низших алкенов (этилена и пропилена), селективности катализаторов по этилену.

Экспериментальная часть

Алюмосиликатные зольные микросферы (ЗМ) (ТУ 14.2-25595170-001-2003), которые использовались в качестве носителей для получения хромсодержащих катализаторов, представляют собой рабочие отходы тепловых электростанций, широко применяемые в качестве наполнителей для различных композиционных материалов [9]. В их состав входят, мас. %: SiO 2 – 62,0; Al 2 O 3 – 27,0; K 2 O – 3,5, Fe 2 O 3 – 3,1; CaO – 1,4; MgO – 1,2; TiO 2 – 0,8; Na 2 O – 0,6. Полые ЗМ с диаметром от 20 до 400 мкм характеризуются такими свойствами, как низкая насыпная плотность (0,32– 0,68 г/см3) и теплопроводность, высокая прочность, инертность к органическим растворителям, кислотам и щелочам, возможность металлизации поверхности. В ходе исследований на поверхность ЗМ наносились соединения хрома с использованием двух методов: химического осаждения из паровой фазы металлоорганического соединения (MOCVD) [10] и пропитки. Для каждого из них определены условия формирования слоя катализатора и используемые хромсодержащие соединения: бисаренхроморганическая жидкость (ХОЖ) – для MOCVD и раствор нитрата хрома (III) – для метода пропитки. В первом случае определенный объем ХОЖ впрыскивали в токе аргона в реактор, содержащий предварительно подготовленные ЗМ. Далее реактор вакуумировали при комнатной температуре. При дальнейшем нагреве реактора ХОЖ полностью испаряется, образуя ненасыщенный пар. В результате разложения при температуре 400-420 ° С на поверхности ЗМ получаются тонкие плёнки пиролитического хрома, состоящие из хрома и карбидов хрома различного состава. В зависимости от условий осаждения можно задавать толщину покрытий на поверхности ЗМ в диапазоне 0,1–0,3 мкм.

На дифрактограммах образцов зольных микросфер с нанесенным покрытием пиролитического хрома, полученых на дифрактометре ДРОН-3М (30 кВ, 30 мА, излучение CuK а , X = 1,5418 A) с графитовым монохроматором, наблюдались размытые уширенные пики, характерные для аморфной фазы. При отжиге образцов ЗМ с покрытием пиролитического хрома в вакууме при температуре 650 ° С на дифрактограммах обнаружены пики, отнесенные к гексагональной фазе Cr(0), а также слабые пики, отнесенные к фазам карбида хрома (Cr 3 C 2 и Cr 7 C 3 ), причём соотношение карбидных фаз варьировалось в зависимости от толщины покрытия.

Исследования морфологии поверхности ЗМ до и после осаждения на них покрытий пиролитического хрома проведены на сканирующем электронном микроскопе Supra 50 VP фирмы ZEISS.

Приготовление катализатора методом пропитки заключалось в обработке ЗМ водноспиртовым (1:1) раствором соли Cr(NO3)3 - 9H2O марки «ч. д. а.», с последующей сушкой при 200 ° С в течение 2 ч, затем 2-2,5 ч при 700-800 ° С, что приводит к образованию оксида хрома (III), который характеризуется заметной активностью и сорбционной способностью в различных каталитических процессах.

Исследование каталитического превращения легких углеводородов С1–С4 с участием хромсодержащих алюмосиликатных зольных микросфер проводили на лабораторной установке проточного типапри давлении близком к атмосферному, используя стальной трубчатый реак-тор(сталь марки 12Х18Н10Т) с внутренним диаметром 6 мм в интервале температур 500-830 ° С, скорости пропускания углеводородной смеси 25–100 мл/мин, времени контакта (τ) реагирующей смеси с катализатором 0,67–17,0 с. Время контакта рассчитывали по формуле τ = V / F , где V – свободный объем реактора, равный разности собственного объема реактора и объема катализатора, F – объемная скорость потока углеводородной смеси. Значение гетерогенного фактора S / V ,(где S – поверхность катализатора, V – свободный объем), варьировалось от 6,7 до 5,6·105 см–1. В работе использовалась углеводородная смесь – технический продукт Нефтехимического завода ОАО «Сибур-Нефтехим» следующего состава, мас. %: метан 0,3; этан 0,2; пропан 78,9; н -бутан 11,8; изо- бутан 8,8.

Конверсия углеводородов рассчитывалась по отношению суммарного количества прореагировавшего сырья к суммарному количеству сырья, поступившего в установку. Выход продуктов реакции определялся как отношение количества образовавшегося продукта при данной температуре к общему количеству углеводородного сырья, поступившего в установку. Селективность по этилену рассчитывалась как отношение количества этилена к суммарному количеству продуктов.

Расчет констант скорости проводился по уравнению реакции первого порядка, который подтверждается прямолинейной зависимостью в координатах ln[1/(1–α)] (где α – степень превращения) от времени контакта (τ), расчет активационных параметров – методом наименьших квадратов по значениям констант скорости при пяти температурах.

Количественный состав газообразной углеводородной смеси до превращения (метан, этан, пропан, бутан, изо -бутан) и после (метан, этан, этилен, пропилен) определяли методом абсолютной калибровки с использованием программного обеспечения TWS-Maxichrom на хроматографе «Цвет-500» (Россия) с детектором по теплопроводности (ДТП) на колонке, заполненной силикагелем КСК-2.5; при температуре колонок 50 ° С, газ-носитель - гелий. Образующийся при пиролизе в интервале 710-830 ° С водород анализировали с применением ДТП на колонке с молекулярными ситами CaA; температура колонок 60 ° С, газ-носитель - аргон. Количество углеродистых отложений, образующихся в процессе превращения углеводородного сырья, рассчитывали по привесу реактора, их анализ проводили на ИК-спектрометре (IR-Prestige-21) c преобразованием Фурье фирмы Shimadzu (Япония) и на сканирующем зондовом микроскопе СЗМ Solver PRO.

Обсуждение результатов

Известно [10], что процесс получения плёнок и покрытий термическим разложением металлоорганического соединения (МОС) в паровой фазе начинается с адсорбции его паров на подложке. Далее происходит разложение исходного МОС и десорбция газообразных продуктов пиролиза. Так как процесс осаждения покрытий проходит в статических условиях и продукты пиролиза МОС не удаляются из реактора, то факторами, влияющими на процесс образования и свойства плёнок, являются строение, состав и свойства разлагаемого металлоорганического соединения, температура процесса и давление в реакторе. Основная реакция распада бисареновых соединений хрома протекает по схеме:

Aren 2 Cr →Cr + 2Aren

В зависимости от условий осаждения, кроме основной реакции разложения бисареновых соединений, могут протекать вторичные реакции разложения органических лигандов. Реакции такого типа приводят к выделению в образующуюся твердую фазу примеси углерода. Основными направлениями этих побочных реакций являются процессы расщепления ароматического кольца и связанных с ним боковых алкильных групп. Распад паров ХОЖ (с общим содержанием хрома 15,5 %) на нагретой до температуры 400–420 °С поверхности и при первоначальном давлении в реакторе 1,333–13,33 Па приводит к образованию пиролитического хрома. Получаемое в таких условиях сложное по составу и структуре покрытие представляет собой многокомпонентную систему, включающую металлический хром, карбиды хрома и небольшое количество углерода. Роль вторичных реакций возрастает при повышении температуры проведения процесса. Поэтому для того чтобы свести к минимуму реакции разложения органических лигандов в процессе осаждения покрытий пиролитического хрома, процесс осаждения проводили при температуре, не превышающей 420 °С.

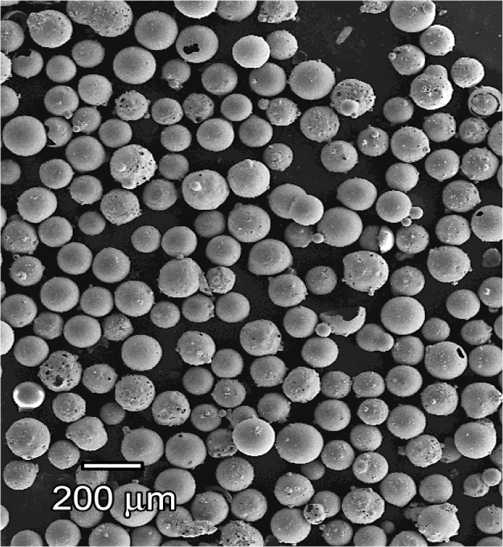

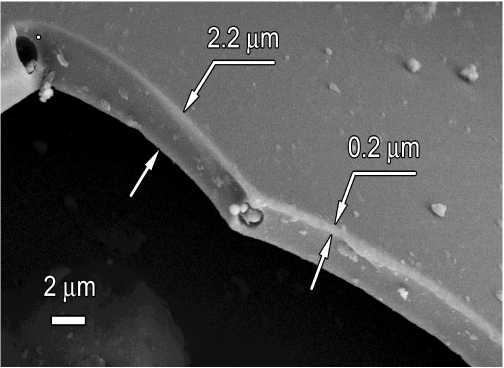

На рис. 1 и 2 приведены микрофотографии образцов ЗМ с нанесенным покрытием пиролитического хрома, полученные с различным увеличением. Из рис. 2 видно, что покрытие пиролитического хрома равномерно распределяется по поверхности ЗМ, отслаивания от поверхности не наблюдается. Толщина стенки ЗМ ~ 2 мкм. Толщина покрытия пиролитического хрома ~ 0,2 мкм. Удельная поверхность ЗМ с нанесенным покрытием составляет 70–80 м2/г.

Исследования по изучению механизма каталитического пиролиза низших алканов показали, что данный процесс протекает по гомогенно-гетерогенному радикально-цепному механизму, включающему как гетерогенные, так и гомогенные стадии [11]. В присутствии различных катализаторов механизмы превращения углеводородов могут отличаться. Катализатор может ориентировать направление взаимодействия радикалов с расположенными различным образом атомами водорода исходного углеводорода в ходе реакции продолжения цепи, а не только ускорять разложение углеводорода. Кроме того, при переходе от индивидуальных углеводородов к смесям порядок расположения катализаторов по активности может изменяться. Поэтому ни один индивидуальный углеводород, ни смесь двух индивидуальных углеводородов не могут служить модельной системой для определения активности катализатора при разложении различных видов углеводородного сырья [12].

Рис. 1. Микрофотография ЗМ фракции 100–160 мкм с нанесенным покрытием из пиролитического хрома, полученным при термическом разложении ХОЖ в статических условиях (общий вид)

Рис. 2. Микрофотография скола поверхности ЗМ фракции 100–160 мкм с нанесенным покрытием из пиролитического хрома, полученным при термическом разложении ХОЖ в статических условиях

Результаты кинетических исследований пиролиза легких алканов С 1 –С 4 в присутствии ЗМ приведены в табл. 1, 2. Основными газообразными продуктами превращения углеводородной смеси были метан, этан, этиле н, пропилен и водород. Количество образую щихся метана, этана и этилена увеличивалось с ростом температуры (табл. 1) . В интервале температур 710-830 ° С образуется водород в количестве не превышающем 5 –10 мас. %, что свидетельствует о незначительном вкладе реа кции дегидрирования в процесс катал итического крекинга углеводородного сырья.

Таблица 1

Характеристики превращения углеводородной смеси С 1 –С 4 в присутствии алюмосиликатных зольных микросфер ( V = 50 мл/мин; τ = 1,34 с; S / V = 5,6 · 105 см–1, масса ЗМ с покрытием 2 г)

|

№ |

Диаметр сфер, |

Т °C |

Конвер- |

Выход |

на пропуще |

нное сырьё, |

мас. % |

Селектив- |

Кокс, |

|

образца |

мкм (обработка) |

Т , С |

сия, % |

Метан |

Этан |

Этилен |

Пропилен |

этилену, % |

мас. % |

|

I |

– |

710 |

7,1 |

0,5 |

4,2 |

3,5 |

3,1 |

49,5 |

1,1 |

|

740 |

13,1 |

2,1 |

4,3 |

5,0 |

6,1 |

37,8 |

|||

|

770 |

25,6 |

5,8 |

5,0 |

7,9 |

11,3 |

31,0 |

|||

|

800 |

46,2 |

12,0 |

6,2 |

18,3 |

14,1 |

39,6 |

|||

|

830 |

67,3 |

19,1 |

9,8 |

28,5 |

14,2 |

42,4 |

|||

|

II |

100–160 |

710 |

5,2 |

0,2 |

0,2 |

0,3 |

4,4 |

6,3 |

0,5 |

|

740 |

11,4 |

1,2 |

0,2 |

1,5 |

8,4 |

13,3 |

|||

|

770 |

23,8 |

3,4 |

0,7 |

5,8 |

13,8 |

24,6 |

|||

|

800 |

48,5 |

9,7 |

1,0 |

15,3 |

22,5 |

31,5 |

|||

|

830 |

68,7 |

16,9 |

1,9 |

24,8 |

25,1 |

36,1 |

|||

|

III |

200–315 |

710 |

1,2 |

0,2 |

0,3 |

0,7 |

0,00 |

59,6 |

0,5 |

|

740 |

9,6 |

0,4 |

0,3 |

1,3 |

7,6 |

13,3 |

|||

|

770 |

21,1 |

3,0 |

0,4 |

4,8 |

12,9 |

22,8 |

|||

|

800 |

36,1 |

7,3 |

0,8 |

11,9 |

16,1 |

33,1 |

|||

|

830 |

53,2 |

13,5 |

2,0 |

21,8 |

15,9 |

41,0 |

|||

|

IV |

200–315 |

710 |

7,6 |

0,4 |

0,0 |

1,8 |

5,4 |

23,8 |

0,4 |

|

(бисаренхром- |

740 |

19,6 |

3,2 |

0,0 |

6,5 |

9,9 |

33,3 |

||

|

органическая |

770 |

41,1 |

7,1 |

0,2 |

14,5 |

19,2 |

35,4 |

||

|

жидкость) |

800 |

68,2 |

14,0 |

1,5 |

30,2 |

22,4 |

44,3 |

||

|

830 |

85,4 |

23,2 |

2,4 |

45,1 |

14,6 |

52,8 |

|||

|

V* |

200–315 |

710 |

5,5 |

0,3 |

0,4 |

1,1 |

3,7 |

20,3 |

0,4 |

|

(бисаренхром- |

740 |

9,6 |

0,4 |

0,0 |

1,4 |

7,7 |

14,9 |

||

|

органическая |

770 |

18,7 |

2,0 |

0,0 |

6,5 |

10,2 |

35,0 |

||

|

жидкость) |

800 |

37,8 |

6,4 |

0,0 |

14,4 |

17,1 |

37,9 |

||

|

830 |

67,4 |

17,7 |

1,7 |

30,7 |

17,3 |

45,5 |

|||

|

VI |

100–160 |

710 |

2,2 |

0,4 |

0,5 |

0,5 |

0,6 |

25,1 |

0,4 |

|

(бисаренхром- |

740 |

5,5 |

0,4 |

0,5 |

0,5 |

4,1 |

9,0 |

||

|

органическая |

770 |

14,8 |

1,0 |

0,4 |

3,7 |

9,8 |

24,8 |

||

|

жидкость) |

800 |

42,1 |

7,6 |

1,3 |

15,6 |

17,6 |

37,1 |

||

|

830 |

58,8 |

11,6 |

2,6 |

25,6 |

19,0 |

43,6 |

|||

|

VII |

200–315 |

710 |

12,9 |

2,4 |

0,7 |

2,6 |

6,8 |

20,4 |

0,5 |

|

(нитрат хрома, |

740 |

29,7 |

6,2 |

1,3 |

6,8 |

15,4 |

22,9 |

||

|

0,5 мас. % Cr) |

770 |

49,3 |

10,7 |

2,0 |

12,8 |

23,8 |

25,9 |

||

|

800 |

72,9 |

18,0 |

2,6 |

22,5 |

29,9 |

30,8 |

|||

|

830 |

90,3 |

27,1 |

2,4 |

34,1 |

26,7 |

37,8 |

|||

|

VIII |

200–315 |

710 |

8,7 |

2,1 |

0,5 |

1,9 |

4,2 |

22,0 |

0,5 |

|

(нитрат хрома, |

740 |

18,3 |

4,0 |

1,0 |

4,2 |

9,1 |

23,0 |

||

|

5 мас. % Cr) |

770 |

18,4 |

4,1 |

1,0 |

4,2 |

9,1 |

23,0 |

||

|

800 |

49,4 |

12,1 |

1,9 |

14,8 |

20,6 |

30,0 |

|||

|

830 |

61,2 |

16,7 |

1,8 |

21,6 |

21,0 |

35,4 |

* Масса катализатора 1 г.

Из данных табл. 1 видно, что содержание пропилена также возрастало с температурой, за исключением процессов с участием ЗМ с высоким диаметром сфер (III, IV и VII), что, вероятно, связано с участием пропилена во вторичных процессах при температуре выше 800 °С, протекающих с образованием продуктов уплотнения [13]. Из приведенных данных видно, что размеры зольных микросфер без покрытия влияют на выход продуктов в процессе превращения углеводородной смеси: на сферах меньшего размера (100–160 мкм) конверсия и выходы алкенов (этилен, пропилен) выше, чем на сферах большего размера (200–315 мкм). Однако при нанесении на поверхность алюмосиликатных зольных микросфер пиролитического хрома значительно лучший результат получается на зольных микросферах с размером 200–315 мкм. При этом наблюдается увеличение конверсии углеводородной смеси С1–С4, выхода этилена и пропилена, селективности по этилену в широком диапазоне температур (710-830 °С). Отмечается снижение сажеобразования. Из данных табл. 1 видно, что уменьшение массы катализатора с 2 до 1 г вызывает понижение его каталитической активности по вышеперечисленным параметрам, что связано с уменьшением поверхности катализатора. Это свидетельствует о значительном вкладе гетерогенной составляющей в процессе превращения углеводородов [11].

Таблица 2

Кинетические и активационные параметры превращения пропана и накопления продуктов (метана, этилена) в присутствии алюмосиликатных зольных микросфер

( V = 50 мл/мин; τ = 1,34 с; S / V = 5,6 · 105 см–1, масса ЗМ с покрытием 2 г)

|

№ образца |

Соединение |

Т , ᵒС |

k ×102, с-1 |

Энергия активации, кДж/моль |

ln k 0 |

|

II |

СH 4 |

710 800 |

0,5 19,1 |

245±3 |

25,7±2,4 |

|

С 2 Н 4 |

710 800 |

0,5 16,9 |

305±4 |

32,2±4,0 |

|

|

С 3 H 8 |

710 800 |

18,9 114,1 |

166±1 |

18,7±0,9 |

|

|

III |

СH 4 |

710 800 |

5,2 18,0 |

211±3 |

21,9±3,0 |

|

С 2 Н 4 |

710 800 |

1,0 16,6 |

257±2 |

26,9±2,1 |

|

|

С 3 H 8 |

710 800 |

12,0 99,1 |

201±1 |

22,5±1,5 |

|

|

IV |

СH 4 |

710 800 |

0,6 10,8 |

272±1 |

28,2±1,2 |

|

С 2 Н 4 |

710 800 |

0,4 15,9 |

241±4 |

25,0±3,5 |

|

|

С 3 H 8 |

710 800 |

13,3 70,9 |

156±3 |

17,3±2,6 |

|

|

* V |

СH 4 |

710 800 |

0,6 12,1 |

298±1 |

31,3±0,9 |

|

С 2 Н 4 |

710 800 |

1,3 15,9 |

234±1 |

24,4±0,8 |

|

|

С 3 H 8 |

710 800 |

42,2 90,7 |

124±4 |

13,4±4,3 |

|

|

VI |

СH 4 |

710 800 |

0,6 20,4 |

297±1 |

31,2±0,2 |

|

С 2 Н 4 |

710 800 |

1,1 13,9 |

251±1 |

26,2±0,6 |

|

|

С 3 H 8 |

710 800 |

17,6 112,1 |

180±1 |

20,3±1,4 |

|

|

VII |

СH 4 |

710 800 |

6,7 32,2 |

137±1 |

14,5±1,2 |

|

С 2 Н 4 |

710 800 |

3,6 21,5 |

154±2 |

15,7±1,7 |

|

|

С 3 H 8 |

710 800 |

25,9 151,2 |

123±1 |

14,2±0,8 |

|

|

VIII |

СН 4 |

710 800 |

5,2 24,2 |

139±1 |

13,9±1,1 |

|

С 2 Н 4 |

710 800 |

2,7 16,1 |

158±1 |

15,9±1,3 |

|

|

С 3 H 8 |

710 800 |

21,3 108,9 |

119±1 |

13,5±0,8 |

* Масса катализатора 1 г.

В наших исследованиях показано (см. табл. 1), что по выходу этилена в интервале 710-770 ° С каталитические системы располагались в ряд: IV>VII>V>II>III>VIII>VI, при этом выход этилена на ЗМ с размером 200–315 мкм, покрытых пиролитическим хромом, был практически в четыре раза выше, чем в случае ЗМ с размером 100–160 мкм. На этом же катализаторе наблюдалась наибольшая селективность по этилену.

По выходу пропилена в том же интервале температур изученные каталитические системы располагались следующим образом: VII>IV>II>III>V>VI>VIII, при этом образование пропилена на ЗМ с размером 200–315 мкм, обработанных продуктами высокотемпературного разложения нитрата хрома(III)с 0,5 мас. % Cr, было выше, чем в случае с 5 мас. % Cr в покрытии. По суммарному выходу алкенов каталитические системы располагались в ряд, совпадающий с рядом выхода пропилена.

По величине конверсии углеводородной смеси изученные каталитические системы при 710– 770 ° С располагались в ряд: VII>IV>II>III>V>VIII>VI. По выходу метана: VII>IV>VIII>II>III>V>VI. Величины сажеобразования в интервале 710-830 ° С для изученных каталитических систем находятся в интервале 0,4–0,5 мас. %, что более чем в 2,3 раза ниже, чем для необработанного реактора.

Таким образом, при низких температурах 710-770 ° С (в гетерогенной области процесса) выход этилена и пропилена существенно зависит от размера ЗМ и от природы хромсодержащего покрытия, при температурах 800-830 ° С эта зависимость значительно меньше (гомогенная область). По выходу этилена и его селективности лучшие результаты наблюдались у ЗМ с размером 200–315 мкм с покрытием из пиролитического хрома. Стоит отметить, что с повышением температуры от 710 до 830 ° С для всех исследованных ЗМ как с хромсодержащими покрытиями, так и без покрытия наблюдалось увеличение селективности по этилену с 6,3 до 52,8 %. По выходу пропилена при 800 ° С лучший результат (29,9 мас. %) наблюдался у ЗМ с размером 200–315 мкм, обработанных нитратом хрома с содержанием 0,5 мас. % хрома (VII, табл. 1). Для данного катализатора отмечен также самый высокий выход метана (18,0 мас. %) при конверсии 72,9 %.

При термическом пиролизе из-за высокой каталитической активности пирозмеевиков, изготовленных в основном из хромоникелевых сплавов, на внутренней поверхности идет интенсивное коксоотложение с образованием карбидов металлов, о чем свидетельствуют данные ИК спектрального анализа, а именно, широкая полоса поглощения с максимумом при 914 см–1 [2]. Такой кокс трудно поддается удалению. Нами показано, что в ИК спектрах коксовых отложений, образующихся в процессе превращения легких углеводородов в присутствии ЗМ, вышеназванная полоса отсутствует, отмечается наличие углерода с неупорядоченной структурой в области 1350–1600 см–1. Образующийся аморфный кокс сравнительно легко удаляется выжиганием в потоке воздуха в течение трех часов при температуре 500-600 ° С. Электронномикроскопический анализ на сканирующем зондовом микроскопе СЗМ Solver PRO подтвердил данные ИК-спектроскопии образующейся сажи.

ИК-спектры образцов, исследованных до и после превращения углеводородной смеси с участием необработанных ЗМ, практически идентичны. Это и валентные колебания связей C–H в области 3400 и 2900 см–1, Si–H при 2300 см–1, С–С в области 1600–1400 см–1 и деформационные колебания Si–O в области 1100 см–1, что свидетельствует о стабильности ЗМ в процессах высокотемпературного превращения легких углеводородов. Подтверждением стабильности каталитической активности ЗМ с нанесенными хромсодержащими покрытиями является неснижающееся количество алкенов (этилена и пропилена) при проведении процесса в течение 30 часов. Количество кокса также не увеличивается.

В ИК-спектрах исходных образцов ЗМ, обработанных нитратом хрома (III) наблюдались интенсивные полосы в области 800 и 1380 см–1, характерные для NO 3 –-группы, которые практически отсутствовали после пиролиза, но появлялась полоса при 950–900 см–1, характерная для асимметричных колебаний Cr–O–Cr. Вышеназванная полоса не наблюдалась ни до, ни после пиролиза в присутствии ЗМ, обработанных ХОЖ. Полосы при 500–400 см–1, характерные для Al–O, присутствовали на всех ИК-спектрах c ЗМ, интенсивность которых не изменялась после превращения углеводородов, что указывает на отсутствие количественных изменений содержания фаз оксидов.

Необходимо отметить, что на каталитических системах, содержащих ЗМ, при высоких температурах (выше 800 ° С) не наблюдалось образования жидких темно-красных продуктов, содержащих конденсированные циклы, которые были обнаружены в присутствии ранее изученных нами каталитических систем при пиролизе пропан-бутановой углеводородной смеси [14].

В табл. 2 приведены кинетические и активационные параметры разложения пропана и образования продуктов превращения смеси углеводородов (метана и этилена) в реакторе с алюмосиликатными зольными микросферами без обработки и при нанесении на их поверхность соединений хрома. Наибольшее значение величины константы скорости образования C2H4 и CH4 при 800 ° С отмечено для ЗМ, обработанных нитратом хрома (III) с содержанием 0,5 мас. % Cr.

Для данного катализатора получено самое низкое значение энергии активации образования C2H4 (154,4 кДж/моль) и CH 4 (137,5 кДж/моль).

Самая низкая константа скорости образования этилена (13,9 · 10–2, с–1), зафиксирована для необработанных ЗМ с диаметром сфер 100–160 мкм, для них же получена самая высокая энергия активации (305.0 кДж/моль). Для метана самая низкая константа скорости образования (10,8 · 10–2, с–1) наблюдалась на ЗМ, обработанных ХОЖ, с диаметром сфер 200–315 мкм. Значение энергии активации (245,3 кДж/моль) в последнем случаев 1,8 раза больше энергии активации образования метана на ЗМ, обработанных нитратом хрома (III) (137,5 кДж/моль).

Заключение

В результате проведенных исследований показано, что при каталитическом превращении углеводородной смеси С1–С4 в присутствии хромсодержащих алюмосиликатных зольных микросфер лучшие результаты по выходу этилена, его селективности и низкому сажеобразованию наблюдались на ЗМ с размером 200–315 мкм, покрытых пиролитическим хромом. Самый высокий выход пропилена, метана и конверсия углеводородов наблюдалась у ЗМ (200–315 мкм), обработанных нитратом хрома (III) с содержанием 0,5 мас. % хрома.

Работа выполнена при финансовой поддержке Министерства образования и науки РФ № 3.640.2014/К.

Список литературы Конверсия легких алканов на хромсодержащих алюмосиликатных зольных микросферах

- Платэ, Н.А. Основы химии и технологии мономеров/Н.А. Платэ, Е.В. Сливинский. -М.: Наука, 2002. -715 с.

- Bhasin, M. Dehydrogenation and Oxydehydrogenation of Paraffins to Olefins/M. Bhasin, J.McCain, B. Vora etc.//Applied Catalysis A: General. -2001. -V. 221, № 1-2. -P. 397-419.

- Sanfilippo, D. Dehydrogenation of Paraffins: Synergies between Catalyst Design and Reactor Engineering/D. Sanfilippo, I. Miracca//Catalysis Today. -2006. -V. 111, № 1-2. -P. 133-139.

- Puurunen, R. Spectroscopic Study on the Irreversible Deactivation of Chromia/alumina Dehydrogenation Catalysts/R. Puurunen, B. Weckhuysen//Journal of Catalysis. -2002. -V. 210, № 2. -P. 418-430.

- Shee, L. Light Alkane Dehydrogenation over Mesoporous Cr2O3/Al2O3 Catalyst/L. Shee, A. Sayari//Applied Catalysis A: General. -2010. -V. 389, № 1-2. -P. 155-164.

- Егорова, С.Р. Влияние высокотемпературной обработки на свойства алюмохромового катализатора дегидрирования низших парафинов/С.Р. Егорова, Г.Э. Бекмухамедов, А.А. Ламберов//Кинетика и катализ. -2013. -Т. 54, № 1. -С. 51-57.

- Hagen, A. Ethane to Aromatic Hydrocarbons: Past, Present, Future/A. Hagen, F. Roessner//Catalysis Reviews: Science and Engineering. -2000. -V. 42, № 4. -Р. 403-437.

- Kazansky, V.B. Intensities of IR Stretching Bands as a Criterion of Polarization and Initial Chemical Activation of Adsorbed Molecules in Acid Catalysis. Ethane Adsorption and Dehydrogenation by Zinc Ions in ZnZSM-5 Zeolite/V.B. Kazansky, E.A. Pidko//Journal Physical Chemistry. B. -2005. -V. 109. -Р. 2103-2108.

- Варламова, Л.П. Влияние модификации поверхности алюмосиликатных зольных микросфер на физико-механические свойства пенополиуретана/Л.П. Варламова, В.К. Черкасов, Н.М. Семенов и др.//Журнал прикладной химии. -2009. -Т. 82, № 6. -С. 1040-1042.

- Разуваев, Г.А. Металлоорганические соединения в электронике/Г.А. Разуваев, Б.Г. Грибов, Г.А. Домрачев, Б.А. Саламатин. -М.: Наука,1972. -479 с.

- Васильева, Н.А.Механизм действия гетерогенных катализаторов в радикально-цепном процессе пиролиза углеводородов/Н.А. Васильева, Р.А.Буянов//Кинетика и катализ. -1993. -Т. 34, № 5. -С. 835-842.

- Галикеев, А.Р. Детерминированная кинетическая модель каталитического пиролиза/А.Р. Галикеев//Нефтехимия. -2007. -Т. 47, № 5. -С. 389-397.

- Гашимов, Ф.А. Продукты уплотнения в процессе превращения этилена на высококремнеземном цеолитном катализаторе/Ф.А. Гашимов//Журнал прикладной химии. -2009. -Т. 82, вып. 5. -С. 850-855.

- Александров, Ю.А. Каталитический пиролиз пропан-бутановой углеводородной смеси на композиционных керамических материалах в открытой системе/Ю.А. Александров, И.А. Пищурова, Д.Е. Белов и др.//Журнал общей химии. -2010. -Т. 80, № 4. -С. 581-587.